Расчет заклепок на смятие и листов на разрыв

Помимо среза заклепкам и соединяемым листам в конструкции угрожают и иные опасности.

Так как передача сил на заклепочный стержень происходит путем нажатия стенок заклепочного отверстия на заклепку, то необходимо установить, не произойдет ли наружное обмятие этого стержня или стенок отверстия, — произвести проверку на смятие.

Под смятием понимают пластическую деформацию, возникающую в соединениях на поверхностях контакта. Возникающие при этом напряжения являются нормальными, закон распределения которых по поверхности контакта достаточно сложен.

На

рис.5.20 указана примерная схема передачи

давлений на стержень заклепки. Закон

распределения этих давлений по

цилиндрической поверхности нам

неизвестен; он во многом зависит от

неправильностей формы заклепочного

отверстиями стержня, вызванных условиями

изготовления конструкции. Поэтому

расчет производится условно. Принято

считать, что неравномерное давление,

передающееся на поверхность заклепки

от листа, распределяется равномерно по

диаметральной плоскости сечения

заклепки. При этом напряжение по этой

диаметральной плоскости оказывается

примерно равным наибольшему сминающему

напряжению

![]() в

точке А

поверхности заклепки.

в

точке А

поверхности заклепки.

Рис.5.20

Рис.5.20

Чтобы вычислить это условное напряжение смятия, необходимо разделить силу, приходящуюся на заклепку, на площадь диаметрального сечения ВСС'В'. Эта площадь представляет собой прямоугольник, одной стороной которого служит диаметр заклепки, другая же равна толщине листа, передающего давление на стержень заклепки.

Так

как давление на одну заклепку равно

![]() ,

то

,

то

![]()

условие прочности на смятие будет иметь вид:

![]()

где

![]() —

допускаемое напряжение на смятие. Отсюда

необходимое число заклепок

—

допускаемое напряжение на смятие. Отсюда

необходимое число заклепок

![]()

Допускаемое

напряжение на смятие принимают обычно

в 2 - 2,5 раза больше основного допускаемого

напряжения на растяжение и сжатие

![]() ,

так как расчет на смятие по существу

является упрощенной проверкой прочности

по контактным напряжениям.

,

так как расчет на смятие по существу

является упрощенной проверкой прочности

по контактным напряжениям.

Таким образом, определяется число заклепок, необходимое для прочного соединения листов. Из двух полученных значений , конечно, надо взять большее.

Если

мы вернемся к рассмотренному ранее

примеру и примем

![]()

![]() ,

,

![]() ,то

получим:

,то

получим:

![]()

Таким образом, условие прочности заклепок на перерезывание требует постановки двадцати четырех заклепок; условие же прочности на смятие — пятнадцати заклепок. Очевидно, необходимо поставить двадцать четыре заклепки. В этом примере работа заклепок на срез оказывается опаснее работы их на смятие. Это обычно бывает в соединениях с так называемыми односрезными заклепками, в которых каждая заклепка перерезывается в одной плоскости.

а)

расчетная схема, б) действующие усилия

а)

расчетная схема, б) действующие усилия

Рис.5.21

В несколько других условиях будут работать заклепки соединения, показанного на рис.5.21,а. Здесь стык двух листов осуществлен при помощи двух накладок. Сила Р при помощи первой группы заклепок передается от левого листа обеим накладкам, а от последних при помощи второй группы заклепок передается правому листу.

Называя

через

число

заклепок, необходимое для передачи

усилия

Р

от листа на накладки и от накладок на

другой лист, получаем, что на каждую

заклепку передается усилие от основного

листа

.

Оно уравновешивается усилиями

![]() ,

передающимися на заклепку от накладок

(рис.5.21,

б).

,

передающимися на заклепку от накладок

(рис.5.21,

б).

Стержень заклепки теперь подвергается перерезыванию уже в двух плоскостях; средняя часть заклепки сдвигается влево. Допускают, что срезывающая сила равномерно распределяется по двум сечениям, mk и gf. Напряжение и условие прочности для двухсрезной заклепки принимает вид:

и

и

Таким образом, при двойном перерезывании число заклепок по срезыванию оказывается в два раза меньше, чем при одиночном перерезывании.

Переходим

к проверке на смятие. Толщина склепываемых

листов

![]() ;

толщина накладок

;

толщина накладок

![]() не

должна быть меньше 0,5t,

так как две

накладки должны взять от основного

листа всю силу Р.

Поэтому:

не

должна быть меньше 0,5t,

так как две

накладки должны взять от основного

листа всю силу Р.

Поэтому:

![]()

Сила сминает и среднюю часть заклепки и верхнюю с нижней. Опаснее будет смятие той части, где площадь смятия меньше.

Так как толщина среднего листа не больше суммы толщин обеих накладок, то в худших условиях по смятию будет средняя часть заклепки. Условие прочности на смятие останется таким же, как и при односрезных заклепках:

![]()

Таким образом, для рассматриваемой конструкции число заклепок в первой и во второй группах определится из полученных условий.

Пусть

![]()

![]()

![]()

Тогда:

![]() .

.

В

этом случае при двухсрезных заклепках

условия их работы на смятие тяжелее,

чем на срезывание; следует принять

![]() .

.

На двух рассмотренных примерах мы установили общие методы проверки прочности заклепочных соединений. В металлических конструкциях иногда приходится склепывать целые пакеты соединяемых элементов. В таких пакетах заклепки могут работать и на большее число срезов. Однако методы расчета многосрезных заклепок не отличаются от изложенных. Для вычисления касательных напряжений следует разделить силу, относящуюся к одной заклепке, на суммарную площадь среза, воспринимающую эту силу. Для вычисления же напряжений смятия следует найти ту часть заклепки, которая находится в наиболее опасных условиях, т. е. воспринимает наибольшую силу на наименьшем протяжении. Напряжения смятия получаются делением этой силы на площадь диаметрального сечения наиболее напряженной части заклепки. Затем останется написать два условия прочности и получить .

Наличие заклепок вносит некоторые изменения и в проверку прочности на растяжение или сжатие самих склепанных листов. Опасным сечением каждого листа (рис.5.22) будет теперь сечение, проходящее через заклепочные отверстия; здесь рабочая ширина листа будет наименьшей; принято говорить, что это сечение ослаблено заклепочным отверстием. Называя полную ширину листа b, получаем для него такое условие прочности:

![]()

где

![]() —

число отверстий, попадающих в сечение

(в нашем случае — два).

—

число отверстий, попадающих в сечение

(в нашем случае — два).

Рис.5.22

Рис.5.22

Отсюда

можно найти величину

![]() ,

задавшись толщиной листа

t.

Площадь

,

задавшись толщиной листа

t.

Площадь

![]() ослабленного

сечения называется площадью нетто,

площадь же полного сечения листа

ослабленного

сечения называется площадью нетто,

площадь же полного сечения листа

![]() называется

площадью брутто.

называется

площадью брутто.

Этот учет влияния заклепочных отверстий на прочность склепываемых листов общепринят, но является весьма условным. На самом деле, влияние отверстия в листе вызывает у его краев, на концах диаметра, перпендикулярного к направлению растяжения, значительные местные напряжения, которые могут достичь предела текучести материала и вызвать остаточные деформации, захватывающие, однако, весьма небольшой объем материала листа.

Некоторую опасность в отношении образования трещин эти местные напряжения могут представить лишь при действии переменных нагрузок в материале, имеющем низкий предел усталости. Однако в обычных условиях работы заклепочных соединений эта опасность может считаться исключенной. Во избежание возможности разрушения листов заклепками заклепки размещаются на определенных расстояниях друг от друга и от края листа.

Расположение

заклепок в плане производится как по

условиям обеспечения прочности и

плотности соединения, так и по чисто

производственным соображениям. Расстояния

между центрами заклепок принимаются

не менее 3d

и не более 7d.

Расстояния до края листов должны быть

не менее

![]() (рис.5.23).

Чтобы длина стыка была возможно меньше,

берут

(рис.5.23).

Чтобы длина стыка была возможно меньше,

берут

![]() ,

а в целях меньшего ослабления сечения

расстояние е

берут возможно большим (до 7d),

что позволяет уменьшить число рядов, а

следовательно, и ослабление.

,

а в целях меньшего ослабления сечения

расстояние е

берут возможно большим (до 7d),

что позволяет уменьшить число рядов, а

следовательно, и ослабление.

Рис.5.23.

Практические рекомендации по расположению

заклепок в соединении.

Рис.5.23.

Практические рекомендации по расположению

заклепок в соединении.

При проектировании заклепочных соединений для котлов и резервуаров, где добиваются плотных швов, помимо расчета на срез производят проверку сопротивления скольжению за счет трения. Однако допускаемое напряжение по скольжению дается в МПа поперечного сечения заклепки; таким образом, проверка на трение при односрезных заклепках сводится к проверке на срез лишь с другим допускаемым напряжением. При двухсрезных заклепках в расчет на трение вводится, конечно, одна площадь сечения заклепки, но зато повышается почти вдвое допускаемое напряжение на трение за счет двух накладок.

Поэтому так называемый расчет заклепок на трение является, по существу, проверкой прочности на срез с другими лишь допускаемыми напряжениями на квадратный сантиметр площади поперечного сечения заклепки.

Правильнее было бы сохранить лишь один метод проверки заклепочных соединений на смятие и срез, учитывая влияние сил трения при назначении допускаемых напряжений в зависимости от способа клепки, качества отверстий и требований, предъявляемых ко шву в отношении плотности.

В заклепочных соединениях для котлов принимают обычно допускаемое напряжение на скольжение (на 1 см2 площади заклепки):

- от 50 до 70 МПа при швах внахлестку,

- от 90 до 120 с двумя накладками.

При проверке по этим данным, очевидно, надо вести расчет, как при заклепках одиночного перерезывания, с допускаемым напряжением от 50 до 70 или от 90 до 120 МПа.

При проектировании строительных конструкций применяется следующий алгоритм расчета болтовых и заклепочных соединений на смятие.

Упрощая расчет, площадь, подвергающуюся смятию, принимают равной

![]()

где

d

– диаметр заклепки (болта); n

–

их число;

![]() –

наименьшая суммарная толщина элементов,

сминаемых в одном направлении. Сминающей

будет та же сила F,

которая производит и срез. Таким образом,

условие прочности на смятие имеет вид:

–

наименьшая суммарная толщина элементов,

сминаемых в одном направлении. Сминающей

будет та же сила F,

которая производит и срез. Таким образом,

условие прочности на смятие имеет вид:

![]() (5.27)

(5.27)

где Rbp – расчетное сопротивление на смятие.

Из

условия (5.27) можно найти либо необходимый

диаметр d

по известным величинам

F,

t,

n,

Rbp,![]() :

:

![]() ,

(5.28)

,

(5.28)

либо определить потребное число заклепок n

![]() .

(5.29)

.

(5.29)

Из двух значений диаметров, рассчитанных по формулам (5.25) и (5.28), берут больший, округляя его до стандартного значения. Точно так же из двух значений n, рассчитанных по формулам (5.26) и (5.29), выбирают большее число, естественно, округленное до большего целого.

У к а з а н и я

1. В заклепочных и болтовых соединениях при действии поперечной силы Q , проходящей через центр тяжести соединения, распределение этой силы между заклепками или болтами принимают равномерным.

2. При действии на соединение момента, вызывающего сдвиг соединяемых элементов, распределение усилий на болты или заклепки следует принимать пропорционально расстояниям от центра тяжести соединения до рассматриваемого болта или заклепки.

3. Болты или заклепки, работающие одновременно на срез и растяжение, следует проверять отдельно на срез и на растяжение.

Дополнительные задачи на сдвиг

Задачи на сдвиг встречаются не только при расчете заклепочных и болтовых соединений. Имеются и другие элементы конструкций, испытывающие деформацию сдвига, и поэтому при их расчете необходимо всякий раз удовлетворять условию прочности на срез

![]() (5.30)

(5.30)

и условию прочности на смятие

![]() (5.31)

(5.31)

Например, при расчете соединения деревянных элементов в качестве условия (5.30) применяется условие прочности на скалывание вдоль волокон

![]() (5.32)

(5.32)

где Rск – расчетное сопротивление скалыванию.

Условие прочности на смятие в деревянных конструкциях вдоль волокон имеет вид соотношения (5.31).

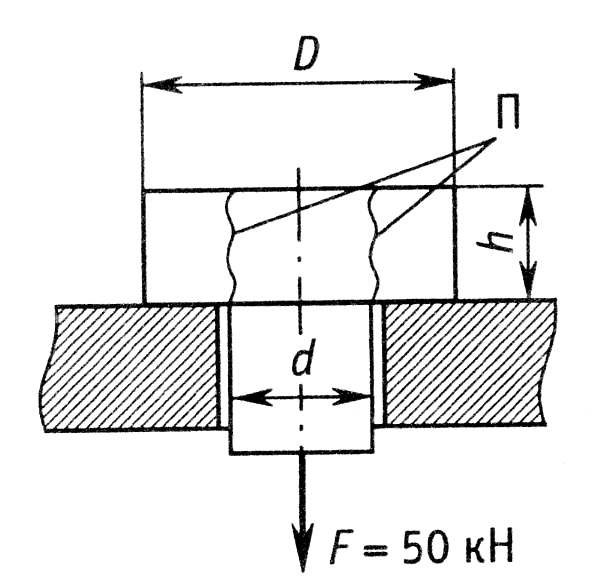

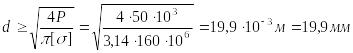

Пример 10.

Определить

из условия прочности

размеры

стержня (рис.5.25) при допускаемых

напряжениях при растяжении

=

160 МПа, срезе

=

80 МПа и смятии

![]() =

170 МПа.

=

170 МПа.

Рис.5.25

Решение.

Диаметр стержня определим из условия прочности при растяжении

![]() или

или

![]() ,

,

откуда

.

.

Принимаем =20 мм.

Высоту головки стержня определяем из условия ее прочности при срезе

![]() ,

,

где

![]() .

.

Если

прочность головки стержня окажется

недостаточной, она срежется по поверхности

цилиндра диаметром

и

высотой

![]() .

Образующие поверхности среза П показаны

на рисунке 5.25 волнистыми линиями.

Подставив в условие прочности выражение

для площади среза, получим

.

Образующие поверхности среза П показаны

на рисунке 5.25 волнистыми линиями.

Подставив в условие прочности выражение

для площади среза, получим

![]() ,

,

откуда

![]()

Принимаем =10 мм.

Действующую

силу

![]() воспринимает

опорная кольцевая поверхность головки

стержня. Диаметр

воспринимает

опорная кольцевая поверхность головки

стержня. Диаметр

![]() головки

стержня определяем из условия прочности

опорной поверхности головки при смятии

головки

стержня определяем из условия прочности

опорной поверхности головки при смятии

![]() или

или

![]() ,

,

откуда

Принимаем =28 мм.

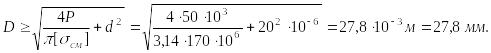

Пример 11.

Обосновать

соотношение между диаметром d

и высотой головки h

болта

(рис. 5.26), если

![]() .

.

Рис. 5.26

Решение.

Срез

головки болта происходит по цилиндрической

поверхности

![]() .

.

Условие прочности на срез имеет вид:

![]() .

.

Условие прочности на растяжение стержня болта имеет вид:

![]() .

.

Предельное отношение касательных и нормальных напряжений определяет искомое соотношение между высотой головки болта и его диаметром:

![]() ;

;

![]() .

.

Расчет сварных соединений

При изготовлении металлических конструкций часто применяется сварка с помощью электрической дуги.

Впервые электрическая дуга была открыта русским ученым проф. В. В. Петровым в 1802 г. Обнаружив плавление металла в пламени полученной им электрической дуги, проф. Петров указал на возможность использования этого явления в технике. Однако электрическая дуговая сварка была изобретена лишь в конце XIX века русскими инженерами Н. Н. Бенардосом (1882 г.) нашим земляком и Н. Г. Славяновым (1888 г.) и получила впоследствии широкое распространение во всем мире.

Сущность электросварки по методу Славянова заключается в том, что, расплавляя электрической дугой материал электрода (сталь), заполняют им стык соединяемых элементов, также прогреваемых дугой до температуры плавления. В результате, после остывания расплавленного металла, образуется шов, прочно соединяющий стыкуемые элементы. Схема сварки показана на рис.5.27. Электрическая дуга горит между металлическим электродом и свариваемым металлом, расплавляя электрод и кромки соединяемых элементов металла, между которыми образуется так называемая сварочная ванна.

Рис.5.27.

Технологическая схема сварки

Рис.5.27.

Технологическая схема сварки

Для защиты плавящегося металла от попадания вредных включений из окружающего воздуха на поверхность электрода наносится толстая защитная обмазка, выделяющая при плавлении электрода большое количество шлака и газов, благодаря чему плавящийся металл изолируется от окружающего воздуха.

Этим обеспечивается высокое качество металла сварного шва, механические свойства которого могут резко ухудшиться под влиянием кислорода и азота воздуха (при отсутствии обмазки или при тонкой обмазке). С той же целью автоматическая сварка производится под слоем флюса, защищающим плавящийся металл от попадания кислорода и азота воздуха.

При правильном выборе конструкции соединений, материалов и технологии сварки сварные соединения по надежности не уступают заклепочным при действии как статических, так и динамических нагрузок (в том числе ударных и знакопеременных). В то же время электросварка имеет ряд преимуществ перед клепкой, из которых важнейшими являются меньшая трудоемкость сварочных работ и отсутствие ослабления сечений соединяемых элементов отверстиями. Это дает значительную экономию средств и металла, помимо экономии, получаемой за счет большей компактности соединений. Большие экономические выгоды, приносимые электросваркой, и даваемое ею упрощение конструкций привели в последнее время к постепенному вытеснению заклепочных соединений сварными.

Значительное развитие электросварка получила в СССР благодаря трудам советских ученых Патона, Вологдина, Никитина, Хренова и др., разработавших новые методы сварки, обеспечивающие высокую прочность соединений.

Методы расчета сварных соединений тесно связаны с технологией сварки, причем для многих видов соединений расчет носит весьма условный характер. Вообще методику расчета сварных соединений нельзя еще считать установившейся.

Что касается норм допускаемых напряжений для материала швов, то они принимаются различными в зависимости от способа сварки (ручная и автоматическая), а также от состава и толщины защитной обмазки электродов.

В таблице 4.3. приведены допускаемые напряжения для сварных швов в конструкциях из стали марки ст. 3 по существующим нормам.

Таблица 4.3. Допускаемые напряжения при сварке.

Вид напряжения |

Обозначение |

Ручная сварка |

Автоматическая сварка |

||

Электроды с тонкой обмазкой |

Электроды с толстой обмазкой |

||||

Растяжение

Сжатие

Срез |

|

1000 кг/см2

1100 кг/см2

800 кг/см2 |

1800 кг/см2

1450 кг/см2

1100 кг/см2 |

1300 кг/см2

1450 кг/см2

1100 кг/см2 |

|

При проверке прочности сварных швов учитывается возможный непровар в начале шва и образование кратера в конце. Поэтому расчетная длина шва принимается меньшей, чем действительная или проектная на 10 мм.

Существует несколько типов сварных соединений. При соединении встык зазор между соединяемыми элементами заполняется наплавленным металлом. Типы сечений стыковых швов в зависимости от толщины соединяемых элементов показаны на рис. 5.28. В зависимости от направления действующего усилия F по отношению к шву их подразделяют на прямые и косые (рис. 5.29).

Необходимо отметить, что наиболее простым и надежным видом соединения является соединение встык, образуемое путем заполнения зазора между торцами соединяемых элементов наплавленным металлом. Соединение встык осуществляется, в зависимости от толщины соединяемых элементов, по одному из типов, показанных на рис.5.30. Проверка прочности производится на растяжение или сжатие по формуле:

![]()

Рис.5.30.

Расчетная схема сварного соединения.

Рис.5.30.

Расчетная схема сварного соединения.

Здесь

![]() —

условная рабочая площадь сечения шва,

где расчетная длина шва

—

условная рабочая площадь сечения шва,

где расчетная длина шва

![]() ,

а высота шва h

принимается

равной толщине свариваемых элементов

t.

,

а высота шва h

принимается

равной толщине свариваемых элементов

t.

Поскольку допускаемое напряжение для сварного шва ниже, чем для основного металла, стремятся к увеличению длины стыкового шва. С этой целью применяют соединение встык с косым швом (рис.5.31). Исследования таких соединений, произведенные Институтом электросварки Академии наук УССР, показали, что равнопрочность их с основным металлом всегда обеспечивается.

Проверка прочности косых швов производится и по нормальным и по касательным напряжениям, возникающим по сечению шва mn:

Рис.5.31.

Расчетная схема косого сварного

соединения.

Рис.5.31.

Расчетная схема косого сварного

соединения.

Имея

в виду, что

![]() получим:

получим:

Здесь

расчетная длина шва по техническим

условиям принимается равной

![]() .

.

Как

установлено опытом, наиболее рациональным

углом наклона шва к линии действия сил

является![]() .

Недостатком соединения косым швом

является неудобство центрировки

стыкуемых элементов при сварке, поэтому

его применяют редко.

.

Недостатком соединения косым швом

является неудобство центрировки

стыкуемых элементов при сварке, поэтому

его применяют редко.

Иногда соединение листов производится внахлестку или встык с перекрытием накладками. Это вызывает необходимость сваривать листы, не лежащие в одной плоскости, что осуществляется при помощи так называемых валиковых (или угловых) швов — лобовых или торцевых (перпендикулярных к направлению действующей силы) и боковых или фланговых (параллельных ей).

Валиковый

шов в сечении имеет довольно неопределенную

форму (рис.5.32). В теоретических расчетах

на прочность сечение шва принимается

в виде равнобедренного треугольника

(очерченного пунктиром) с расчетной

высотой

![]() ).

).

а)

технология. б) расчетная схема

а)

технология. б) расчетная схема

Рис.5.32. Сварное соединение внахлестку:

Соединения торцевыми (лобовыми) швами показаны на рис.5.33. Разрушение таких швов происходит по наиболее слабому сечению AB, как это установлено опытами.

Рис.5.33.

Сварное соединение торцевыми швами

Рис.5.33.

Сварное соединение торцевыми швами

Как это видно из рис.5.32, б, полное напряжение, возникающее в сечении АВ, может быть разложено на нормальную и касательную составляющие. Поскольку сопротивление стали сдвигу ниже, чем при растяжении, расчет лобовых швов производится условно на срез в предположении равномерного распределения касательных напряжений по площади сечения АВ. Имея в виду, что на восприятие силы Р в этих соединениях (рис.5.33) работают два лобовых шва, верхний и нижний, получим:

![]()

Так

как площадь сечения шва![]() ,

а расчетная длина

,

то условие прочности примет вид:

,

а расчетная длина

,

то условие прочности примет вид:

![]()

В действительности, материал шва испытывает сложное напряженное состояние, причем напряжения по сечению АВ распределяются неравномерно. Исследования, произведенные методами теории упругости и подтвержденные экспериментально, показали, что в углах шва имеет место высокая концентрация напряжений.

Если учесть, что, вследствие укорочения швов при остывании, в зоне сварки возникают дополнительные напряжения и в основном металле, ведущие к переходу его в хрупкое состояние, то следует иметь в виду, что концентрация напряжений может явиться причиной появления трещин в основном металле соединения.

Поэтому такое соединение не может быть рекомендовано, особенно при переменной или ударной нагрузке. Значительно надежнее работа соединения встык без накладок.

Соединение фланговыми (или боковыми) швами показано на рис.5.34, а. Разрушение шва, показанное на рис.5.34, б, происходит на значительном его протяжении путем срезывания наплавленного металла в направлении, параллельном шву по наиболее слабой плоскости АВ.

Рис.5.34.

Соединение фланговыми швами а) и его

разрушение б)

Рис.5.34.

Соединение фланговыми швами а) и его

разрушение б)

Условие прочности для двух симметрично расположенных швов имеет вид:

![]()

Если стык перекрыт двухсторонними накладками, число швов удвоится и условие прочности примет вид:

![]()

Отсюда

обычно определяют необходимую расчетную

длину

![]() фланговых

швов. Проектная же длина каждого шва

принимается равной

фланговых

швов. Проектная же длина каждого шва

принимается равной

![]() .

.

Как показали опыты, разрушение фланговых швов происходит по типу разрушений пластичных материалов со значительными остаточными деформациями. Это делает работу фланговых швов более благоприятной, чем работу лобовых швов. Однако следует иметь в виду, что у концов фланговых швов также имеет место высокая концентрация напряжений.

При проектировании часто стремятся обеспечить большую надежность соединения, применяя вместо сварки встык, или в дополнение к ней, перекрытие стыка накладками, которые привариваются фланговыми или торцевыми швами, а иногда и теми и другими вместе. Как уже указывалось, при переменных и ударных нагрузках такое «усиление» стыка может принести больше вреда, чем пользы.

Что

касается расчета такого комбинированного

стыка, то при одновременном применении

лобовых и фланговых швов считают, что

сопротивление соединения равно сумме

сопротивлений всех швов, т. е.![]() ,

где сопротивление торцевого шва при

расчетной длине

,

где сопротивление торцевого шва при

расчетной длине

![]() равно

равно![]() ,

а сопротивление двух фланговых швов

,

а сопротивление двух фланговых швов![]() ,

причем

,

причем

![]() ,

где b

— ширина накладки. В результате

подстановки получаем:

,

где b

— ширина накладки. В результате

подстановки получаем:

![]() .

.

Зная

длину торцевого шва, определяют длину

фланговых швов

![]() .При

двухсторонних накладках число швов

удваивается, т. е. правую часть полученного

соотношения следует удвоить.

.При

двухсторонних накладках число швов

удваивается, т. е. правую часть полученного

соотношения следует удвоить.

Так как торцевые швы более жестки, то при совместной работе с фланговыми они перегружаются, что ведет к неравномерной работе соединения. Если учесть, что в таком соединении и термические напряжения достигают больших значений, то устройства такого стыка следует избегать.

Иногда при соединении внахлестку, в дополнение к фланговым швам, применяют прорезные швы, осуществляемые путем наплавки металла в узкую прорезь, сделанную в одном из соединяемых элементов параллельно действующему на соединение усилию.

Рис.5.35.

Комбинация фланговых и прорезных швов

Рис.5.35.

Комбинация фланговых и прорезных швов

При

длине прорезного шва

![]() и

ширине прорези d

сопротивление

такого шва срезу равно:

и

ширине прорези d

сопротивление

такого шва срезу равно:

![]()

где

![]() —

усилие, приходящееся на прорезной шов.

—

усилие, приходящееся на прорезной шов.

В

комбинированном соединении с фланговыми

швами для записи расчетного условия

принимают, что

![]() или

или

![]()

Задавшись размерами одного из швов (обычно флангового), находят необходимую длину другого. При этом ширина прорези d принимается равной двойной толщине прорезанного металла, длина — не более двадцати толщин.

Недостатками соединения с прорезными швами являются: 1) ослабление сечения прорезями вследствие неизбежного непровара и 2) высокая концентрация напряжений в основном металле в зоне сварки, ведущая к появлению трещин около углов прорезного шва; поэтому такое соединение может применяться лишь в крайних случаях, при условии хорошо продуманной технологии сварочных работ.

В заключение заметим, что в том случае, когда приходится прибегать к соединению внахлестку, лучше всего ограничиться одними фланговыми швами, избегая комбинированных соединений.