- •Классификация и обнаружение дефектов, причины их появления

- •Износ от трения и эрозии

- •Коррозионное и усталостное разрушения деталей. Ползучесть металлов

- •Определение дефектов по стуку, шуму, вибрации и нагреву трущихся частей

- •Определение дефектов по внешним признакам работы силовых установок

- •Выявление дефектов деталей судовых механизмов внешним осмотром

- •Определение дефектов деталей силовых установок обмером

- •Магнитные методы дефектоскопии

- •Дефектоскопия, основанная на свойствах электромагнитных волн

- •Дефектоскопия, основанная на свойствах звуковых волн

- •Специальные методы дефектоскопии.

Дефектоскопия, основанная на свойствах электромагнитных волн

Рентгеновские и гамма-лучи представляют собой коротковолновые электромагнитные колебания, обладающие способностью проникать через твердые непрозрачные тела.

Р ентгеновские

лучи генерируются рентгеновскими

трубками, а гамма-лучи возникают при

распаде нестабильных радиоактивных

элементов. При этом лучи,

прошедшие через дефектные места

проверяемой

детали (раковины, трещины,

шлаковые включения и т. п.),

сохраняют

большую интенсивность (вследствие

неплотности пороков), чем прошедшие

через участки, не имеющие дефектов.

На фотопленке, помещенной за проверяемой

деталью, дефектные места проявляются

с большим почернением. При

помощи рентгеновских и гамма-лучей

можно выявить дефекты, которые находятся

на глубине до 500 мм.

ентгеновские

лучи генерируются рентгеновскими

трубками, а гамма-лучи возникают при

распаде нестабильных радиоактивных

элементов. При этом лучи,

прошедшие через дефектные места

проверяемой

детали (раковины, трещины,

шлаковые включения и т. п.),

сохраняют

большую интенсивность (вследствие

неплотности пороков), чем прошедшие

через участки, не имеющие дефектов.

На фотопленке, помещенной за проверяемой

деталью, дефектные места проявляются

с большим почернением. При

помощи рентгеновских и гамма-лучей

можно выявить дефекты, которые находятся

на глубине до 500 мм.

При проверке деталей судовых механизмов изображение дефектов получают на экране или на пленке. Первый

прием, называемый рентгено- и гаммаскопией, применяют для выявления дефектов в деталях из легких сплавов; второй прием рентгено>- и гаммаграфирование — для деталей из черных и цветных металлов.

В судоремонте для рентгенографирования используют стационарные рентгеновские аппараты, а для гаммаграфирования радиоактивные изотопы (кобальт-60, иридий-192, цезий-137, тулий-170 и др.), помещенные в ампулы и свинцовые контейнеры.

Дефектоскопия, основанная на свойствах звуковых волн

Для выявления дефектов в деталях судовых механизмов в настоящее время применяют звуковой и ультразвуковой методы.

При звуковом методе проверяемую деталь обстукивают и по получающемуся звуку определяют, есть ли в ней трещины и другие дефекты. Если деталь не имеет трещин, получается чистый звонкий звук, детали с трещинами дают приглушенный или дребезжащий звук. По характеру звука, например, легко определить отставание антифрикционного сплава в подшипниках.

Для лучшего определения характера звука иногда пользуются стетоскопом, подобным (Применяемому в медицине.

Однако звуковым методом невозможно обнаружить дефекты, залегающие на значительной глубине. Кроме того, чтобы установить вдетали наличие дефектов, надо сравнить издаваемый ею звук со звуком такой же детали, но без дефекта.

Ультразвуковой метод выявления дефектов в деталях является новым. Впервые использование ультразвука для контроля качества изделий было предложено в 1928 г. видным советским ученым профессором Ленинградского электротехнического института им. Ульянова— Ленина С. Я- Соколовым. В настоящее время ультразвуковая дефектоскопия получает все большее распространение как в СССР, так и за рубежом.

Ультразвуком называются неуловимые человеком звуки с частотой колебания источника выше 20 000 гц. Ультразвуковые волны способны распространяться в воздухе, в жидкостях и в твердых телах. Основными параметрами ультразвуковых волн являются длина волны, скорость ее распространения и частота колебаний.

Короткие ультразвуковые волны обладают большой проникающей способностью.В металлических изделиях ультразвук способен

изменяются под действием электрического поля (явление электрострик-ции) ', а во втором —иод действием магнитного поля (явление магни-тострикции)2.

Изменение размеров излучателя следует сразу же за изменением поля. Свойством электрострикции, т. е. прямым и обратным пьезоэлектрическим эффектом3 обладает ряд естественных и искусственных (синтетических) кристаллов: кварц, турмалин, сегнетова соль, титанат бария, фосфат аммония, фосфат калия и другие. Свойством магнито-стрикции (сжиматься и расширяться под действием магнитного поля) обладает ряд металлов: железо, кобальт, никель и сплавы на их основе — инвар, монель, пермендюр и др.

Наибольшее распространение в качестве материала для электро-стрикционных излучателей получили пластины, вырезанные из кристаллов кварца и пьезоэлектрик — титанат бария, предложенный советским ученым С. М. Вулом.

Различают три способа обнаружения дефектов ультразвуком: теневой, отражения и резонансный.

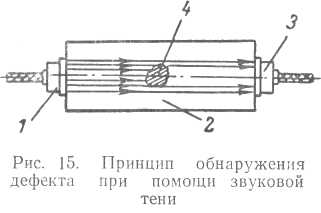

Дефекты при помощи звуковой тени обнаруживаются следующим образом (рис. 15). От излучателя 1 в деталь 2 посылается ультразвук, который улавливается приеммником 3

1 Электрострикция — явление, при котором диэлектрики, находясь в электрическом поле, испытывают механические воздействия, под влиянием которых деформируются.

2 При магнитострикции механические напряжения возникают в ферромагнитных материалах, находящихся в магнитном поле, в результате чего размеры этих материалов изменяются.

3 Пьезо — означает давление. Прямым пьезоэлектрическим эффектом называется возникновение электрических зарядов на поверхности кристалла при его сжатии и растяжении в определенном направлении. Обратным пьезоэлектрическим эффектом называется расширение и сжатие кристаллов под действием сообщенных ему электрических зарядов. При этом кристаллы излучают звуковые волны такой частоты, с какой изменяются знаки электрических зарядов.

Если на пути ультразвуковых лучей находится дефект в виде раковины 4 или трещины, то ультразвуковая энергия уменьшается или исчезает. На рис. 16 показано отражение дефекта ультразвуком. Приемник 2, расположенный на одной поверхности с излучателем 1, улавливает преломленные ультразвуковые лучи от дефекта 3.

Резонансный способ обнаружения дефектов основан на изменении частоты пьезоизлучателя до момента возникновения резонанса. Если в детали нет дефектов, явление резонанса наступает при определенном значении частоты, соответствующем проверяемой толщине детали. При наличии дефектов (раковин, трещин и расслоений) деталь оказывается тоньше и явление резонанса наступает при другой частоте.

Для ультразвуковой дефектоскопии поверхности проверяемых деталей тщательно зачищают и на границе излучатель-деталь вводят контактную среду. Такой средой обычно служит трансформаторные

или веретенное масло, глицерин, автол, вода. Для грубо обработанных поверхностей используют более вязкие масла.

В настоящее время как в СССР, так и за границей разработаны ультразвуковые дефектоскопы различных типов; наибольшее распространение среди них получили импульсные (рис. 17). Основными частями импульсных дефектоскопов являются генератор электрических колебаний высокой частоты (генератор импульсов), излучатель и приемник (щупы), электроннолучевая трубка (индикатор), усилитель отраженных импульсов и генератор развертки электроннолучевой трубки.

По схеме, изображенной на рис. 17, импульсный генератор возбуждает пластинку излучателя (щупа); последний посылает в металл проверяемой детали короткие импульсы колебаний длительностью 0,5—10 мксек, за которыми следуют паузы длительностью 1—5 мксек. Если в детали нет дефекта, то импульс от излучающего щупа доходит до противоположной ее стороны (дна) и, отразившись, возбуждает сигнал в приемном щупе. Если же на пути импульса находится дефект, то приемный щуп сначала принимает эхо-сигнал от участка с дефектом, а уже затем сигнал от противоположной стороны детали (донный). Эти сигналы отражаются в виде кривых (осциллограмм) на экране индикатора (электроннолучевой трубки) дефектоскопа. Расстояние между начальным и донным сигналами представляет в определенном масштабе толщину проверяемой детали (в направлении распространения ультразвукового луча), а расстояние между начальным и промежуточным сигналами указывает на место расположения дефекта. Если на осциллограмме получается несколько промежуточных сигналов, значит в проверяемой части детали имеется несколько дефектов.

Чтобы

проверить всю деталь, необходимо в

определенной последовательности

передвигать щупы по ее поверхности и

следить за осциллограммой

на экране индикатора. Чувствительность

ультразвуковых дефектоскопов

очень велика. Ими можно обнаружить

дефекты размером

в несколько миллиметров на глубине

нескольких метров.

Чтобы

проверить всю деталь, необходимо в

определенной последовательности

передвигать щупы по ее поверхности и

следить за осциллограммой

на экране индикатора. Чувствительность

ультразвуковых дефектоскопов

очень велика. Ими можно обнаружить

дефекты размером

в несколько миллиметров на глубине

нескольких метров.

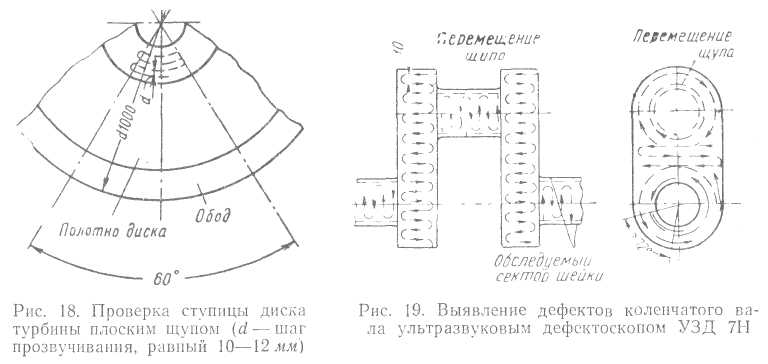

При помощи ультразвуковых дефектоскопов успешно выявляют дефекты многих деталей судовых механизмов и устройств: коленчатых, дейдвудных, промежуточных и упорных валов, роторов и дисков турбин, ступиц и лопастей гребных винтов, баллеров рулей, цилиндровых

блоков, фундаментных рам и т. д. Кроме того, с помощью ультразвуковых дефектоскопов толщиномеров определяют толщины изношенного набора и изношенной обшивки корпуса судна. На рис. 18 и 19 приведены примеры перемещения щупа для выявления ультразвуком дефектов в деталях судовых механизмов.

На рис. 20 показан импульсный ультразвуковой дефектоскоп с набором жестких цилиндрических и призматических щупов. Кроме изображенных, бывают вращающиеся щупы, которыми удобно пользоваться для исследования деталей с большой поверхностью при теневом методе.