- •Министерство образования и науки, молодежи и спорта украины донецкий национальный технический университет

- •Методические указания

- •1 Регламентация скорости нагрева при

- •Способы определения и регламентации скорости нагрева при термической обработке

- •Экспериментальная часть

- •Содержание отчета

- •Контрольные вопросы

- •Содержание отчета

- •11.5 Контрольные вопросы

- •Ситуация

- •Проблемный вопрос

- •Регламентация скорости охлаждения

- •Материал и методика выполнения работы

- •2.2 Экспериментальная часть

- •2.3. Содержание отчета

- •Термическая обработка после цементации

- •2.4. Контрольные вопросы

- •2.5. Ситуация

- •3 Определение критических точек эвтектоидной стали.

- •3.1 Критические точки стали и влияние скоростей

- •Превращения при химико-термической обработке

- •Цементация стали

- •Контрольные вопросы

- •Методика выполнения работы

- •Содержание отчета

- •3.2.Материал и методика выполнения работы

- •3.3. Содержание отчета

- •Виды отпуска

- •4. Рост зерна аустенита при нагреве

- •4.1. Превращения в стали при нагреве

- •Структура и свойства отпущенной стали

- •4.2. Методика выполнения работы

- •Превращения при отпуске

- •10.1 Превращения в закаленной стали при нагреве (отпуске)

- •4.2.1. Метод окисления

- •4.2.2. Метод сетки феррита и цементита

- •Содержание отчета

- •Контрольные вопросы

- •Материал и методика выполнения работы

- •4.2.3. Метод цементации

- •4.2.4. Выявление наследственного зерна аустенита

- •4.2.5. Изучение кинетики роста зерна аустенита

- •4 .2.6. Определение размеров зерна

- •4.3 Содержание отчета

- •Практическое использование данных метода

- •4.4 Контрольные вопросы

- •Метод торцевой закалки (гост 5657-69)

- •5. Изотермическое превращение переохдажденного аустенита

- •5.1. Изотермический распад аустенита

- •5.2. Диаграмма изотермического распада аустенита

- •Определение прокаливаемости стали

- •Прокаливаемость стали

- •5.3. Диаграммы изотермического распада

- •5.4. Материалы и методика выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Методика выполнения работы

- •5.5. Содержание отчёта

- •Способы закалки

- •5.6. Контрольные вопросы

- •6.Превращение аустенита при непрерывном

- •6.1. Превращение аустенита в условиях

- •8. Мартенситное превращение,

- •8.1 Закалка и ее влияние на структуру

- •6.2. Методика выполнения работы

- •7.7 Контрольные вопросы

- •7.4 Виды брака при отжиге и нормализации

- •7.5 Материал и методика выполнения

- •7.6 Содержание отчета

- •6.3 Содержание отчета

- •6.4. Контрольные вопросы

- •7. Превращения при отжиге стали

- •7.1. Отжиг первого рода

- •7.2.Отжиг второго рода

- •7.3. Виды отжига второго рода

Виды отпуска

Важнейшими параметрами, определяющими структуру и свойства отпущенной стали, являются температура и длительность отпуска. По температуре нагрева различают три вида отпуска: низкий, средний и высокий.

21

9. Являются ли протекающие в стали превращения диффузионными?

10. Как влияет повышение скорости нагрева на положение критических точек? Поясните на примере.

11. Как влияет повышение скорости охлаждения на положение критических точек? Поясните на примере.

12. Каким образом различается положение критических точек, полученное при ускоренном нагреве и охлаждении?

13. Как можно объяснить смещение критических точек при нагреве и охлаждении с повышенными скоростями?

14. Что такое температурный гистерезис?

15. Как учитывается смещение критических точек в практике термической обработки?

22

4. Рост зерна аустенита при нагреве

Ц е л ь р а б о т ы: изучение влияния температуры нагрева и длительности выдержки на кинетику роста зерна аустенита; изучение методов выявления зерна аустенита; изучение методов определения размеров зерна.

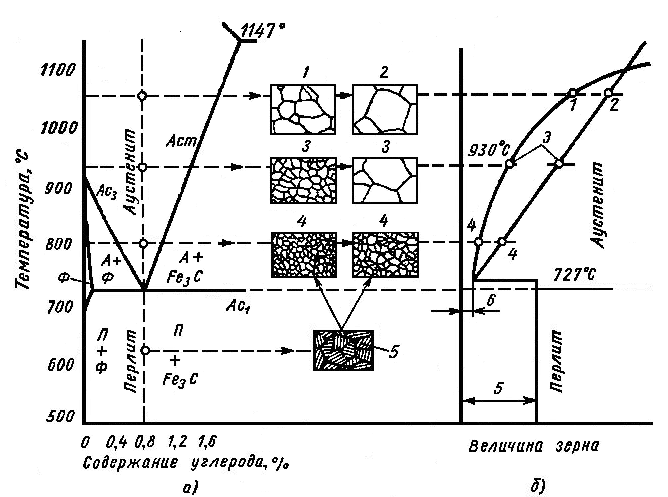

4.1. Превращения в стали при нагреве

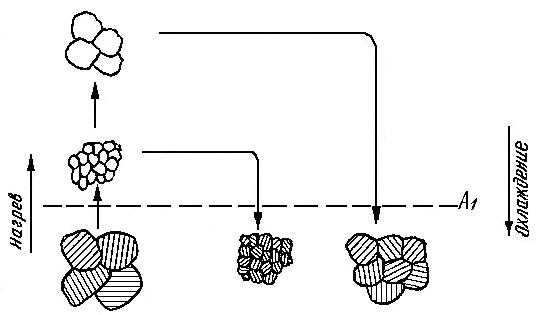

При нагреве стали выше температуры А1 феррито-цементит-ная смесь (перлит) становится термодинамически неустойчивой и превращается в аустенит. Образование аустенита происходит путем возникновения зародышей и их роста. Зародыши аустенита образуются на поверхности раздела цементит-феррит, которая в перлите очень сильно развита. Вследствие этого в первый момент после окончания превращения зерно аустенита получается очень мелким. Это зерно называется начальным зерном аустенита.

С повышением температуры и увеличением длительности выдержки происходит рост зерна аустенита. Интенсивность роста зерна различна у наследственно мелкозернистых и наследственно крупнозернистых сталей; в первом случае зерно начинает укрупняться при незначительном перегреве относительно критической точки, во втором сохраняется мелким до температур 950-1000 оС и выше, после чего начинает быстро расти (рис. 4.1).

Рисунок 4.1 – Диаграмма состояния Fe – Fe3C (а) и схема роста зерна аустенита в стали с 0,8%С (б): 1- наследственно мелко-зернистая сталь; 2- наследственно крупнозернистая сталь; 3- наследственное зерно; 4- зерно при нагреве под термообработку; 5- исходное зерно; 6 – начальное зерно аустенита

67

Температурный интервал того или иного превращения зависит от скорости нагрева, увеличение которой приводит к повышению температур превращения. Указанные температурные интервалы относятся к отпуску углеродистых сталей при медленном нагреве.

На превращение в закаленной стали при нагреве оказывает влияние легирование. Легирующие элементы задерживают процессы при отпуске, смещают их в сторону более высоких температур. Это может привести к существенному различию структуры и свойств углеродистых и легированных сталей, отпущенных в одинаковых условиях. Кроме того, легирование может вызвать дополнительные процессы и явления, не наблюдаемые в углеродистых сталях (дисперсионное твердение, отпускную хрупкость).

Структура и свойства отпущенной стали

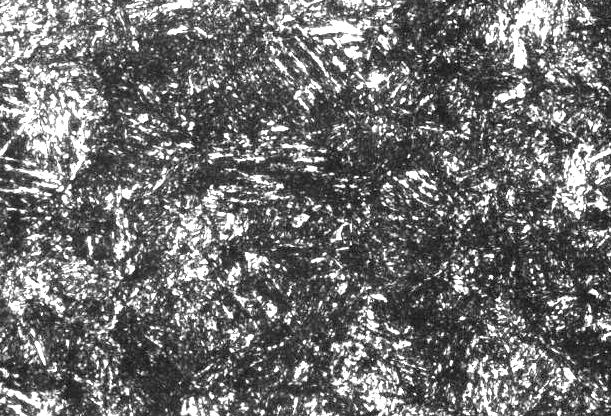

Мартенсит отпуска, как и мартенсит закалки, имеет игольчатую структуру (рис. 10.1), но отличается более сильной травимостью и выглядит темнее.

Получаемые при отпуске феррито-цементитные смеси называются так же, как и продукты распада переохлажденного аустенита – троостит, сорбит, однако отличаются от них тем, что имеют не пластинчатое, а зернистое строение. Карбидная фаза в них (цементит) имеет округлую (зернистую) форму. Дисперсность структуры зависит от температуры отпуска, т.к. она определяет степень развития процесса коагуляции.

После отпуска в интервале температур 350-500 оС получается наиболее дисперсная феррито-цементитная смесь – троостит отпуска (рис. 10.2). Благодаря сильной травимости в оптическом микроскопе он имеет вид темного поля. Рассмотреть строение

Рисунок 10.1 – Мартенсит отпуска, Рисунок 10.2 – Троостит отпуска,

Х 500 х 500

66

Образующаяся на 1-й стадии распада мартенсита смесь обедненного углеродом α-твердого раствора и частиц ε-карбида называется мартенситом отпуска.

По мере развития процесса отпуска в интервале температур первого превращения увеличивается количество участков (объемов) обедненного углеродом α-твердого раствора. Средняя концентрация углерода в твердом растворе к концу первого превращения составляет около 0,25%. Это значительно меньше исходной концентрации, но во много раз превосходит равновесное содержание углерода в α-железе.

В температурном интервале 200-300 оС имеет место второе превращение при отпуске. Оно заключается в том, что остаточный аустенит превращается в отпущенный мартенсит. Это превращение диффузионное и по своей природе подобно бейнитному превращению переохлажденного аустенита.

Одновременно продолжается дальнейшее выделение углерода из пересыщенного α-твердого раствора – 2-я стадия распада мартенсита. Выделение углерода, появление новых и рост ранее образовавшихся частиц ε-карбида происходит обычным диффузионным путем – переносом атомов углерода через α-твердый раствор. При первом и втором превращении происходит снятие части внутренних напряжений, уменьшается хрупкость стали.

В интервале температур 300-400 оС протекает третье превращение при отпуске, объединяющее ряд процессов. Заканчивается выделение избыточного углерода из твердого раствора, т.е. завершается 2-я стадия распада мартенсита. Нарушается когерентность между твердым раствором и карбидной фазой, и обособившийся карбид превращается в цементит. Одновременно с этим идут процессы возврата и рекритсаллизации в наклепанной α-фазе и интенсивно снижаются внутренние напряжения. После третьего превращения структура стали представляет собой феррито-цементитную смесь.

При нагреве выше 400 оС вплоть до критической точки Ас1 идет четвертое превращение при отпуске, характерной особенностью которого является коагуляция цементитных кристаллов. Более мелкие частицы растворяются, а более крупные растут. Одновременно преобразуется форма цементитных выделений из пластинчатой в округлую, этот процесс называется сфероидизацией. Коагуляция и сфероидизация имеют место и на более ранних стадиях отпуска, но интенсивное развитие эти процессы получают при нагреве выше 350-400 оС, когда достаточно высока диффузионная подвижность атомов углерода. Кроме того, в интервале температур четвертого превращения завершаются рекристаллизация ферритной основы и снятие внутренних напряжений.

23

Для оценки склонности зерна аустенита к росту производят нагрев стальных образцов до такой температуры, при которой в наследственно крупнозернистой стали зерно получается больших размеров, а в наследственно мелкозернистой еще сохраняется мелким (930 +10 0С согласно ГОСТу 5639-82). Зерно полученное в этих стандартных условиях, называется наследственным (природным) зерном аустенита. Следовательно, наследственное зерно характеризует склонность аустенитного зерна данной стали к росту.

Склонность к росту зерна аустенита у сталей разных марок или даже разных плавок одной и той же марки может быть различной. Она определяется полнотой раскисления и химии-ческим составом. Стали, раскисленные только ферромарганцем (кипящие), являются наследственно крупнозернистыми, а спокойные стали, раскисленные достаточным количеством алюминия, - наследственно мелкозернистыми.

Легирующие элементы в большинстве случаев задерживают рост зерна аустенита. Наиболее сильно препятствуют росту зерна титан, цирконий, ванадий. Марганец усиливает склонность аустенитного зерна к росту.

Склонность зерна аустенита к росту учитывают при разработке режима термической обработки, а также ковки, сварки и других видов обработки, связанных с нагревом металла.

Действительным зерном аустенита называют зерно, которой получено в данных конкретных условиях нагрева. Размер действительного зерна определяется конечной температурой нагрева изделия или образца, длительностью выдержки и наследственной зернистостью стали.

Действительным / фактическим/ зерном стали называется зерно, полученное после охлаждения до комнатной температуры. Его размер связан с размером действительного зерна аустенита: чем мельче зерно аустенита, тем меньшего размера образуются из него зерна феррита и перлита (рис.4.2).

Действительное зерно стали оказывает большое влияние на её свойства: сталь с мелкозернистой структурой имеет более высокие механические свойства, особенно пластичность и ударную вязкость, по сравнению с крупнозернистой. Поэтому в большинстве случаев при термической обработке стремятся получить мелкое действительное зерно аустенита. Для этого наследственно крупнозернистые стали необходимо нагревать в узком интервале температур, а наследственно мелкозернистые допускают нагрев в широком температурном интервале, что более удобно в производственных условиях.

24

Рисунок 4.2 – Схема изменения размера зерна перлита в зависимости от температуры нагрева в аустенитной области

Стали, легированные титаном, цирконием и другими элементами, сильно тормозящими рост зерна аустенита, можно подвергать высокотемпературному нагреву (1000-1250оС), что позволяет резко повысить производительность труда.

Наряду с этим в ряде случаев специально получают крупное зерно, например, в трансформаторной стали для уменьшения коэрцитивной силы и потерь при перемагничивании. Сталь с крупным зерном лучше обрабатывается резанием, имеет более глубокую прокаливаемость.