- •Краткая история предприятия

- •Структура предприятия.

- •Цех углеподготовки.

- •Общая характеристика углеподготовительного цеха.

- •Характеристика выпускаемой продукции.

- •Характеристика сырья и исходных материалов.

- •Описание технологического процесса.

- •Нормы технологического режима.

- •Спецификация основного технологического оборудования.

- •Основные механизмы цеха углеподготовки.

- •Техника безопасности в упц.

- •2. Коксовый цех.

- •2.1. Описание технологической схемы производства

- •2.2. Нормы технологического режима

- •2.2.1. Теплотехнический режим

- •2.2.2. Температурный режим

- •2.2.3. Гидравлический режим

- •2.2.4. Режим загрузки печей

- •2.2.5. Режим выдачи кокса

- •2.2.6. Тушение и сортировка кокса

- •Цех улавливания.

- •3.1. Общая характеристика производства.

- •Техническая характеристика исходного сырья, материалов.

- •3.3. Техническая характеристика выпускаемой продукции.

- •3.4. Техническая характеристика коксового газа на обогрев.

- •3.5. Описание технологического процесса.

- •3.5. Производство сернистого аммония.

- •3.6. Нормы технологического режима.

- •3.7. Охрана окружающей среды.

Структура предприятия.

Коксохимическое производство является важным звеном в структуре народного хозяйства Украины. В составе предприятия имеются основные цеха, вспомогательные цеха и заводоуправление.

К основным цехам относятся:

Углеподготовительный цех.

Коксовый цех.

Цех улавливания.

Цех переработки продуктов коксования.

К вспомогательным цехам относятся:

Ремонтно-механический цех.

ТЭЦ.

Участки связи.

Водоснабжение.

Транспортный цех.

ЦЗЛ.

ОТК.

Хозяйственные цеха.

Цех углеподготовки.

Общая характеристика углеподготовительного цеха.

Назначение: обеспечить прием, хранение и подготовку угольных концентратов для коксования, подачу угольной шихты коксовому цеху.

Углеподготовительный цех осуществляет:

а). Прием и хранение поступающих на коксование углей и усреднение их по маркам.

б). Предварительное грохочение и дробление крупных классов.

в). Дозировка углей для получения шихты заданного качества.

г). Окончательное дробление и смешивание готовой шихты.

Характеристика выпускаемой продукции.

Готовой продукцией цеха является угольная шихта для коксования, передаваемая в коксовый цех завода и угольная шихта, отгружаемая на сторону (внутренний и внешний рынки).

Равномерность качества готовой шихты регламентируется коэффициентами, приведенными в таблице 1.

Таблица 1.

По содержанию |

Коэффициент |

Значение |

Золы |

Кз |

Не ниже 0,9 |

Серы |

Кс |

Не ниже 0,8 |

Летучих веществ |

Кл |

Не ниже 0,8 |

Влаги |

Кв |

Не ниже 0,8 |

Характеристика сырья и исходных материалов.

Исходное сырье для приготовления шихты – угольный концентрат (марок Г, Ж, К, ОС, Т). Исходное сырье для коксования – каменноугольная шихта. Количество шихты должно соответствовать требованиям, предъявленным качеству кокса. Угольная шихта для коксования составляется с расчетом получения равномерного и качественного кокса. Помол шихты: выход класса

0 – 3 мм должен быть в пределах 68±2%. Все угольные концентраты закреплены за силосами.

Рекомендуемый примерный состав угольной шихты: Г=14 – 20%, К=14 – 20%, Ж=22 – 30%, ОС=5 – 10%, Т=остальное.

Описание технологического процесса.

В цехе углеподготовки осуществляется:

У

глеприем

Предварительное дробление

Дозирование

глеприем

Предварительное дробление

Дозирование

Окончательное дробление шихты.

Участок углеподготовки работает по методу ДШ (дробление шихты). Производительность по шихте – 250 т/ч. Полупродуктов и отходов в процессе принятия шихты нет. Предотвращение выделения пыли обеспечивает герметичность оборудования и окожушивание мест, где возможно пылевыделение.

Прибывший в вагонах угольный концентрат принимается на угольные ямы. Но на Рутченковском отделении используются вагоноопракидыватели при приеме угля. Схема ваганоопракидывателя показана на рис.1.

Разгрузка концентратов производится отдельно по маркам системой конвейеров. Прибывший угольный концентрат транспортируется в силоса (закрепленные за маркой) и бункера угольного резерва. При наличии в угольном концентрате кусков размером более 100мм, производится их дробление. Углеприемные ямы, конвейера, силоса и бункера полностью освобождаются от угля после разгрузки каждой марки. Посторонние металлические предметы удаляются из угля с помощью магнитных уловителей. Дозирование угольных концентратов производится автоматическими угледозаторами, установленными под каждой емкостью закрытого склада угля.

Управление процессом дозирования осуществляется оператором пульта управления. Для непрерывного схода углей из емкостей, автодозаторы оборудованы устройствами для пневматического или механического обрушивания угля.

Смешение угольных концентратов производится:

При поступлении двух потоков углей из-под силосов и бункеров на конвейер.

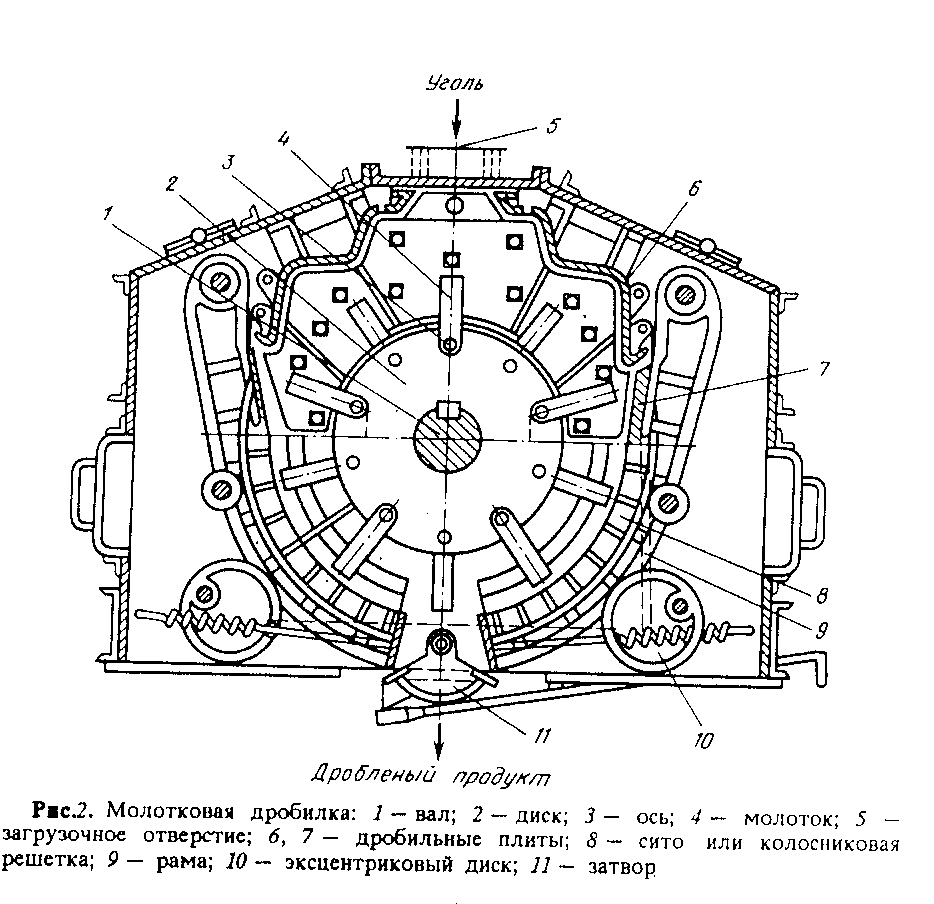

В молотковой дробилке.

Контроль качества готовой шихты осуществляется работниками ОТК (отдел технического контроля). Окончательное дробление шихты производится молотковой дробилкой для необходимого помола. Регулирование помола производится под сжатием или отжатием колосниковых решеток и регулированием нагрузки по углю на дробилку. Схема устройства молотковой дробилки показана на рис.2.