- •Введение

- •2.2 Литье в песчаные формы

- •2.3.1 Литниковая система

- •2.3.2 Конструкция песчаной литейной формы

- •2.3.3 Стержни литейной формы

- •2.3.4 Стержневые ящики, опоки

- •2.3.5 Формовочные и стержневые смеси

- •2.3.6 Последовательность изготовления песчаной формы в опоках

- •2.4.1 Стереолитография

- •2.4.2 Лазерное спекание

- •2.4.3 Сфера применения технологий бп

- •2.11 Литье в магнитные формы по выжигаемым моделям

- •2.12 Исходные материалы для выжигаемых моделей

- •2.13 Получение моделей для литья по выплавляемым и выжигаемым моделям по технологиям бп

- •2.13.1 Использование литейной оснастки, полученной бп – технологиями

- •2.14 Использование песчаных синтез - форм, полученных бп - технологиями

- •2.17 Электрошлаковое литье

- •2.20 Выбивка, очистка и обрубка отливок. Дефекты отливок

- •2.20.1 Методы обнаружения дефектов

- •2.20.2 Методы исправления дефектов

- •2.21.3 Отливки из стали

- •Начало формы

- •3 Технология сварочного производства

- •3.2 Сварные соединения и швы

- •3.3 Пространственное положение сварных швов. Конструктивные элементы сварных соединений и подготовка кромок под сварку

- •3.4 Сущность сварки покрытым электродом

- •3.5 Сущность автоматической дуговой сварки под флюсом

- •3.6 Дуговая сварка в защитном газе

- •3.7 Плазменная сварка и резка

- •3.8 Электрошлаковая сварка

- •Конец формы

- •3.10 Стыковая контактная сварка

- •3.11 Точечная контактная сварка

- •3.14 Технология кислородной резки

Федеральное государственное образовательное учреждение

высшего профессионального образования

«КАЛИНИНГРАДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ

УНИВЕРСИТЕТ»

В.Ф.Усынин, Ю.Ф.Правдин

ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ В МАШИНОСТРОЕНИИ

Часть 1

Утверждено Ученым советом университета в качестве учебного пособия

для подготовки бакалавров высших учебных

заведений дневной и заочной форм обучения

по направлению - машиностроение

по дисциплине:

«Технологические процессы в машиностроении»

Калининград

Издательство ФГОУ ВПО «КГТУ»

2011

УДК 621.791.92

Усынин В.Ф., Правдин Ю.Ф. Технологические процессы в машиностроении. Учебное пособие. Часть 1.- Калининград: ФГОУ ВПО «КГТУ», 2011 - 135 с.

Часть 1 учебного пособия посвящена технологии литья и сварочного производства. Изучение материалов, изложенных в учебном пособии, позволит студентам более полно освоить теоретические и практические основы дисциплины технологические процессы в машиностроении и технология конструкционных материалов. Ил. 107 , табл. 13

РЕЦЕНЗЕНТЫ:

- Бесхлебный В.А., канд. техн. наук, доцент кафедры «Технология обработки материалов» ФГОУ ВПО «КГТУ»;

- Герасимова Т.В., методист учебного консультационного центра Санкт-Петербургской экспертной компании.

Учебное пособие рекомендовано к изданию методическим советом факультета автоматизации производства и управления ФГОУ ВПО «Калининградский государственный технический университет».

Протокол № 3 от 12 мая 2011 г.

© ФГОУ ВПО «Калининградский государственный технический университет», 2011г.

©. Усынин В.Ф., Правдин Ю.Ф., 2011 г.

Валентин Фёдорович Усынин

Юрий Фёдорович Правдин

Технологические процессы в машиностроении. Часть 1.

Редактор

Подписано в печать . 2011 г. Формат 60х84 (1/16)

Заказ . Тираж 50 экз. Объем п.л.; уч.-изд. л.

Цена договорная.

Издательство ФГОУ ВПО «КГТУ». Калининград, Советский проспект, 1

Введение

Разработка нового изделия в машиностроении – сложная комплексная задача, связанная не только с достижением требуемого технического уровня этого изделия, но и с приданием его конструкции таких свойств, которые обеспечивают максимально возможное снижение затрат труда, материалов и энергии на его разработку, изготовление, эксплуатацию и ремонт. Решение этой задачи определяется творческим содружеством создателей новой техники – конструкторов и технологов – и их взаимодействием на этапах разработки конструкции с его изготовителями и потребителями. Детали, узлы и другие компоненты машин чрезвычайно разнообразны, и для их изготовления необходимы материалы с самыми различными свойствами, а также технологические процессы, основанные на разных принципах действия.

Многолетняя практика показывает, что в современном машиностроительном производстве не существует универсальных методов обработки, в равной мере эффективных для изготовления различных деталей из разных материалов. Каждый метод обработки имеет свою конкретную область применения, причем эти области нередко пересекаются так, что одна и та же деталь может быть изготовлена различными методами. Поэтому выбор способа изготовления деталей, с учетом конкретных производственных условий, связан с необходимостью выбора оптимального метода из большого числа возможных, исходя из заданных технико-экономических ограничений, как по параметрам изготавливаемой детали, так и по условиям эксплуатации оборудования и инструмента.

Целью изучения дисциплины является ознакомление студентов с технологическими процессами изготовления деталей машин и сборочными работами, с основами знаний о современном машиностроительном производстве.

1 СВОЙСТВА КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

1.1 Нагрузка, деформация, напряжение

В процессе работы различного оборудования его детали подвергаются различным силовым воздействиям (нагрузкам).

По характеру изменения во времени нагрузки могут быть статическими, динамическими и повторно – переменными.

Статическая нагрузка – однократно приложенная, плавно и относительно медленно возрастающая от нуля до своей максимальной величины (вес деталей на стеллажах, давление оборудования на фундамент и т.д.).

Динамическая (ударная) нагрузка – однократно приложенная нагрузка, действующая на материал резко и с большой скоростью, возрастающая от нуля до своей максимальной величины (движение автомобиля по дороге, давление щеки дробилки на материал и т.д.).

Повторно – переменная нагрузка – многократно прикладываемая к материалу, причём скорости возрастания и убывания нагрузки могут быть различны (удары молота при ковке металла, вращение педалей велосипедистом и т.д.).

П о

направлению действия нагрузки различаются

на: растягивающие, сжимающие, изгибающие,

скручивающие и срезающие.

о

направлению действия нагрузки различаются

на: растягивающие, сжимающие, изгибающие,

скручивающие и срезающие.

Приложенные к телу внешние силы вызывают его деформацию.

Деформация – это изменение формы и размеров тела (или части тела) под действием внешних сил (изменение температуры, влажности, фазовые превращения и т.д.).

Под влиянием внешних нагрузок и различных внутренних физико – механических процессов в теле возникают внутренние механические силы (внутренние силы упругости). Внутренние силы, возникающие между частицами тела, оказывают сопротивление деформации. Величины внутренних сил упругости, действующих в деталях, измеряются напряжениями.

Рис. 1.1 - Виды деформаций

Н апряжения

– это величина внутренних сил упругости,

отнесённая к единице площади поперечного

сечения тела. Напряжения растяжения,

сжатия определяются:

s

= P/F

(MПа),

(1.1)

апряжения

– это величина внутренних сил упругости,

отнесённая к единице площади поперечного

сечения тела. Напряжения растяжения,

сжатия определяются:

s

= P/F

(MПа),

(1.1)

где Р – нагрузка, МН

F – площадь поперечного сечения, м2.

В международной системе единиц напряжение выражается в МН/м2 или в МПа. В ряде действующих нормативных документов сохранилась техническая система единиц – кгс/см2. 1 МПа = 10 кгс/см2. . 1.2 Механические свойства материалов

К основным механическим свойствам материалов относят: прочность, пластичность, твёрдость, ударную вязкость и износостойкость. Показатели механических свойств определяют экспериментально, путём испытания стандартных образцов на испытательных машинах.

Испытание на растяжение конструкционных сталей, ГОСТ 1497 Металлы. Методы испытания на растяжение. При этом испытании можно определить пределы: упругости, текучести, прочности и др. характеристики.

Н а рис. 1.2 представлен образец для испытания на растяжение и диаграмма деформации стали. Образец для испытания диаметром 6 мм (форма и размеры образцов стандартизованы).

. Рис. 1.2 - Диаграмма деформации стали σ – Е.

Относительную деформацию можно определить по формуле:

Е = (Δ L/L 0 ) 100% , (1.2) где Δ L – удлинение образца;

L 0 - исходная длина образца

Наиболее характерные участки диаграммы:

ОА – участок прямолинейный, это значит, что материал работает как упругое тело и его деформация пропорциональна напряжению;

АБ – пластическая деформация;

ББ1 – горизонтальный участок, площадка текучести, т.е. без увеличения напряжения относительная деформация увеличивается;

Б1 В – участок упруго – пластической деформации;

т. В – начало разрушения образца;

ВС – зона разрушения;

т. С – конец разрушения.

Каждой точке диаграммы соответствуют механические характеристики металла или сплава.

Предел упругости (пропорциональности)– соответствует максимальному напряжению, после снятия которого в образце не наблюдается остаточных деформаций (т. А) σу .

Предел текучести – характеризует напряжение, при котором деформации развиваются без заметного увеличения нагрузки, (т. Б) σт .

На диаграммах деформаций высоколегированных и термически упрочняемых сталей нет ярко выраженной площадки текучести, Для этих сталей устанавливают условный предел текучести, равный значению напряжений σ0,2 , при которых остаточное относительное удлинение составляет 0,2% расчётной длины L 0 образца.

Предел прочности (временное сопротивление разрыву) соответствует напряжению, непосредственно предшествующему разрушению (т. В) σв .

Пластичность – это способность материала получать остаточное изменение формы и размера без разрушения. Отсутствие или малое значение пластичности называется хрупкостью. Пластичность характеризуется относительным (d) удлинением и относительным сужением ψ, (%).

ψ =(F0 - FК) / F0 ; (1.3) δ 5 = (L - L 0 )/L 100% , (1.4)

где L – длина образца после разрыва, мм;

L 0 – первоначальная длина образца, мм;

F0 и FК – площадь поперечного сечения образца, до и после разрыва, соответственно.

Механические характеристики можно определять на длинном и коротком образцах, при этом у механических характеристик ставят значение - отно- шения диаметра образца к его длине:

δ 5 - определяют на коротком образце - L/d = 5;

δ 10 - определяют на длинном образце - L/d = 10 ;

Значения относительного удлинения для металлов:

- пластичных (δ ≥ 10%);

- малопластичных - (5% < δ < 10%);

- хрупких - (δ ≤ 5%);

Твёрдость – это способность материала сопротивляться внедрению в него другого, не получающего остаточных деформаций, тела.

Твёрдость определяют с помощью твердомеров внедрением стального шарика (метод Бринелля, НВ), алмазного конуса (метод Роквелла шкалы : НRС, НRА, НRВ и Виккерса, НV). . Испытание на ударную вязкость необходимо производить во всех случаях, когда сталь предназначается для изготовления ответственных конструкций, которые в процессе эксплуатации подвергаются ударным воздействиям. Сопротивление стали ударным нагрузкам в большинстве случаев уменьшается с понижением её температуры. Поэтому для стали, идущей на изготовление конструкций, работающих в условиях низких температур (подкрановые балки открытые эстакады, конструкции грузоподъемных кранов и др.), определение ударной вязкости является обязательным требованием.

Ударная вязкость – это способность металла сопротивляться действию ударных нагрузок. Обозначается КС, следующая за обозначением буква - обозначает вид концентратора на образце, а также может указывать на определение ударной вязкости образца, подвергнутого склонности к механическому старению. . Методика испытания на ударный изгиб регламентируется ГОСТ 9454 - 78. Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах. Методика основана на разрушении образца с концентратором по его середине одним ударом маятникового копра (рис. 1.3). Температуры испытания от минус 100 до плюс 12000 С.

Нормативной документацией (НД) предусмотрено 19 типов образцов. Типы образцов различаются своими размерами: шириной от 5 до 10 мм; высотой от 8 до 10 мм; глубиной надреза или трещиной от 1,5 до 5 мм. Склонность к механическому старению при испытании на ударный изгиб определяют в соответствии с требованиями ГОСТ 7268-82. Сталь. Метод определения склонности к механическому старению.

Для определения показателя склонности к механическому старению из проб вырезают две заготовки: одну для проведения деформации и изготовления образцов в деформированном состоянии, вторую – для изготовления образцов в исходном состоянии. Исходный образец подвергают холодной пластической деформации (растяжению) и искусственному старению, после этого из исходного образца стали вырезают образцы (не менее трех) для определения ударной вязкости. Образцы должны быть одного типа по ГОСТ 9454-78. Маятниковый копер должен соответствовать ГОСТ 10708-82.

Образцы для испытаний на ударный изгиб, изготовленные из предварительно деформированной заготовки, подвергают нагреву (искусственному старению) при температуре 250 ± 10 °С с выдержкой 1 ч при этой температуре и с последующим охлаждением на воздухе, если в НД на металлопродукцию не имеется других указаний.

а

Р

б

Рис. 1.3 - Схема испытания на ударную вязкость: а - схема работы маятникового копра; α – угол исходной высоты маятника; β – угол взлета маятника; Н1 – высота подъема маятника; Н2 – высота взлета маятника после удара; б – образец на опорах копра

Ударная вязкость (Дж/м2 ) определяется по формуле:

КС = А/F , (1.5)

где А - работа, затраченная на разрушение образца, Дж;

F - площадь образца в месте надреза, м2.

Показатель склонности стали к механическому старению (C) в процентах вычисляется по формуле:

С = ( КС – КСА ) / КС 100% , (1.6)

где КС – среднее арифметическое значение ударной вязкости стали в исходном состоянии, Дж/м2 ;

КСА - среднее арифметическое значение ударной вязкости стали после старения, Дж/м2;

Ударная

вязкость, полученная на состаренных

образцах, обозначается – КСА.

в

в

Рис. 1. 4 - Образцы для испытания на ударный изгиб с концентратором:

а – вида U (обозначается КСU) ; б – вида V (обозначается КСV);

в – вида Т (обозначается КСТ, усталостная трещина)

Ударную вязкость обозначают сочетанием букв и цифр. Первые две буквы КС обозначает символ ударной вязкости, третья буква – вид концентратора; первая цифра – максимальная энергия удара маятника, вторая – глубина концентратора и третья – ширина образца.

Например:

КСТ + 100 150/ 3/ 7,5 – ударная вязкость, определенная на образце с концентратором вида Т при температуре плюс 1000 С. Максимальная энергия удара маятника 150 Дж, глубина концентратора 3 мм, ширина образца 7,5 мм.

Износостойкость – сопротивление материалов, деталей машин и других трущихся изделий изнашиванию. Износ оценивают во время испытаний на стенде по длительности работы до заранее заданного или предварительно определённого значения износа материалов. В настоящее время разработано много методик определения износостойкости применительно к различным видам износа. На рис. 1.5 показана схема определения износостойкости материала при трении об абразивную шкурку.

Р

ис.

1.5 - Схема определения износостойкости

материала

ис.

1.5 - Схема определения износостойкости

материала

2 ТЕХНОЛОГИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

2.1 Общая характеристика литейного производства

Литейное производство – отрасль машиностроения, производящая литые заготовки (отливки) для деталей машин, механизмов, приборов. Согласно ГОСТ 18169 на сегодня существует 21 способ литья металлов, однако сущность их едина.

Сущность получения отливок заключается в том, что расплавленный и перегретый сплав заданного состава заливается в литейную форму, внутренняя поверхность которой с максимальной степенью приближения воспроизводит конфигурацию и размеры будущей заготовки (детали). При охлаждении металл застывает (кристаллизуется) и сохраняет очертания той полости, которую он заполнял.

С помощью литья получают отливки различной массы – от нескольких граммов до 300 т и размером от нескольких сантиметров до 20 метров.

Операции получения отливок можно разделить на 5 основных групп:

1 Изготовление форм (моделей, стержней, жеребеек и т.д);

2 Выплавки металла и его перегрев;

3 Заливка форм и охлаждение отливок;

4 Первичная обработка отливок (выбивка из форм, очистка от песчаной смеси или других составов формы и удаление (обрубка) литниковой системы);

5 Термическая обработка;

6 Контроль качества

Одной из важнейших операций литейного производства является способ получения формы под отливку. В зависимости от объёма производства, требований к геометрической точности, шероховатости поверхности отливок, срока службы формы, экономической целесообразности и других факторов все способы получения отливок можно разделить на 2 группы:

1 Получение отливок в разовых формах (литьё в сухие и сырые песчаные формы, оболочковые формы, литьё по выплавляемым моделям, литьё по растворяемым моделям и др.);

2 Получение отливок в многократно используемых формах (центробежное литьё, литьё в кокиль, литьё под давлением, непрерывное литьё и др.).

Наибольшую точность отливки можно получить при литье под давлением, а наименьшую - в песчаную форму.

Преимущества литья:

1 Универсальность, можно получить отливки сложной конфигурации в широком диапазоне размеров и массы;

2 Экономичность процесса в серийном и массовом производстве, а также в единичном при производстве отливок большой массы и габаритов (станины турбин, клети прокатных станов и т.п.)

Недостатки литья:

1 Пластичность и прочность металлов отливки ниже, чем металла, полученного методом обработки давлением (ОМД), прокаткой, ковкой, штамповкой);

2 Велики расходы на обеспечение охраны труда и экологической защиты окружающей среды.

2.3 Литейные сплавы, их механические и литейные свойства

В качестве литейных сплавов используют чугуны 72% от массы всех отливок, стали (23%), сплавы на основе меди, алюминия, магния, титана (5%). Стали для литья имеют в марке букву «Л», например, сталь 20Л.

Механические свойства отливок ниже механических свойств той же марки металла, полученной методом обработки давлением, так как литая структура имеет множество дефектов. Кроме того, наличие пористости и неметаллических включений и растворенных в металле газов (водорода, кислорода, азота в виде соединений) снижает механические характеристики металла.

Наряду с механическими свойствами, литейные сплавы должны обладать определёнными технологическими свойствами, главными из которых являются жидкотекучесть, усадка, склонность к ликвации и газопоглащению.

Жидкотекучесть – способность жидкого металла заполнять щелевые полости литейной формы и чётко воспроизводить очертания отливки. При хорошей жидкотекучести металл заполняет всю полость формы, какой бы сложной она не была, а при недостаточной – образуются недоливы в тонких сечениях отливки. Жидкотекучесть зависит от:

1 Химического состава и температуры заливаемого металла. Кремний, фосфор и углерод улучшают её, а сера ухудшает. Повышение температуры жидкого металла улучшает жидкотекучесть;

2 Теплофизических свойств формы. Улучшение теплоотвода сокращает время затвердевания металла и тем самым снижает жидкотекучесть. Поэтому для повышения жидкотекучести расплава керамические и металлические литейные формы подогревают;

3 Технологических условий литья. При заливке металла в вакууме время затвердевания возрастает, по сравнению с заливкой на воздухе, при неизменном материале формы. Так как в этом случае оксидные плёнки не оказывают сопротивления течению расплава. А при заливке «на воздухе» металл более склонен к окислению, чем в вакууме.

Жидкотекучесть оценивают путём заливки специальных проб, которые имеют узкий длинный канал для заполнения материалом (расплавом), по длине заполнения канала расплавом и судят о жидкотекучести. Например, спиральная проба (рис.2.1).

Рис. 2.1 – Спиральная проба для

определения жидкотекучести сплавов

Рис. 2.1 – Спиральная проба для

определения жидкотекучести сплавов

Усадка – уменьшение объёма металла и линейных размеров отливки в процессе её кристаллизации и охлаждения в твёрдом состоянии. Усадка в отливках проявляется в виде усадочных раковин, пористости, трещин и короблений.

Линейная усадка:

Чугун – 1,1 – 1,3%;

Сталь – 1,2 – 2,4%;

Силумин – 1 – 1,5%;

Латунь – 1,5 – 1,9%.

Объёмная усадка равна трем линейным усадкам сплава.

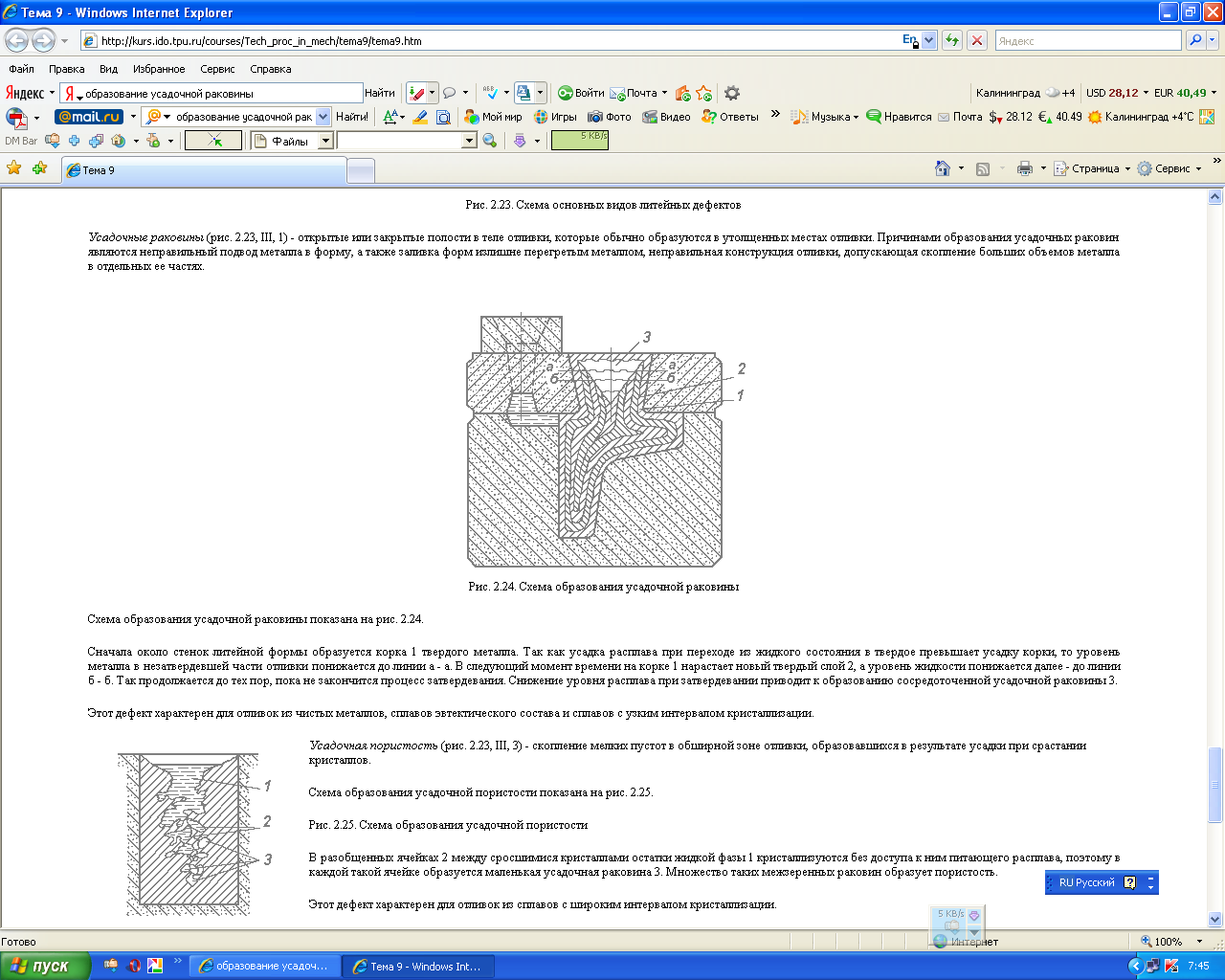

Усадочная раковина - сравнительно крупная полость отливки, образовавшаяся в тех местах, где металл застывает в последнюю очередь. На рис. 2.2 показано формирование усадочной раковины.

Рис. 2.2 - Схема образования усадочной раковины

Сначала около стенок литейной формы образуется корка 1 твердого металла. Так как усадка расплава при переходе из жидкого состояния в твердое превышает усадку корки, то уровень металла в не затвердевшей части отливки понижается до линии а - а. В следующий момент времени на корке 1 нарастает новый твердый слой 2, а уровень жидкости понижается далее - до линии б - б. Так продолжается до тех пор, пока не закончится процесс затвердевания. Снижение уровня расплава при затвердевании приводит к образованию сосредоточенной усадочной раковины 3.

Этот дефект характерен для отливок из чистых металлов, сплавов эвтектического состава и сплавов с узким интервалом кристаллизации.

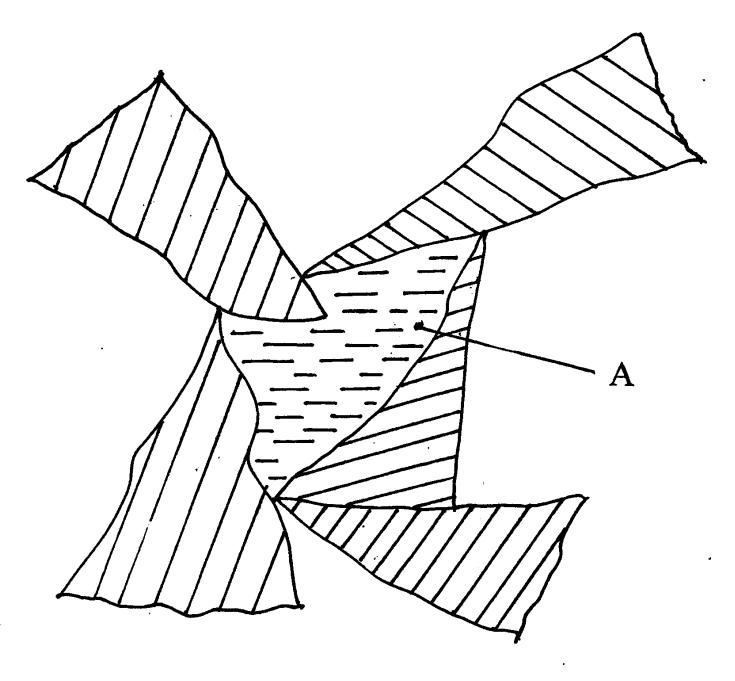

Усадочная пористость - скопление мелких пустот в обширной зоне отливки, образовавшихся в результате усадки при срастании кристаллов.

Схема образования усадочной пористости показана на рис. 2.3.

Рис. 2.3 - Схема образования усадочной пористости

При остывании расплавленного металла начинает идти процесс кристаллизации. В расплаве образуются центры кристаллизации и начинается рост дендритов. Между сросшимися кристаллами остатки жидкой фазы « А » кристаллизуются без доступа к ним питающего расплава, поэтому в каждой такой ячейке образуется маленькая усадочная раковина. Множество таких межзеренных раковин образуют пористость.

Главным условием предупреждения в отливках усадочных раковин и пористости является непрерывный подвод жидкого металла к кристаллизующемуся металлу (рис. 2.4). В местах возможного возникновения усадочных раковин ставят прибыли, которые обеспечивают направленное затвердевание металла снизу вверх. Жидкий металл из прибыли питает отливку, а усадочная раковина образуется в прибыли, которую затем отрезают от отливки. Этим же целям служат холодильники. Из-за высокой теплопроводности холодильника тепло отводится в месте его установки с большей скоростью, поэтому кристаллизация происходит быстрее, т.е. приблизительно с той же скоростью, что и в узком месте отливки. Холодильники изготавливают из того же металла, что и отливку.

Рис. 2.4 - Постановка прибылей и холодильников с целью предупреждения образования усадочных раковин

Свободному уменьшению размеров отливки оказывают сопротивление части формы и стержни, в отливке возникают внутренние напряжения (рис. 2.5). Если величина напряжений превысит предел прочности металла, то возникнут трещины или произойдёт коробление отливки.

Возможно образование трещин

Рис. 2.5- Затруднённая усадка в отливках

Газопоглощение – способность литейных сплавов в расплавленном состоянии растворять водород, азот, кислород и другие газы. Степень растворимости газов зависит от состояния сплава: с повышением температуры твердого сплава увеличивается незначительно; возрастает при плавлении; резко повышается при перегреве расплава. При затвердевании и последующем охлаждении растворимость газов уменьшается, в результате их выделения в отливке могут образоваться газовые раковины и поры.

Растворимость газов зависит от химического состава сплава, температуры заливки, вязкости сплава и свойств литейной формы.

Ликвация – неоднородность химического состава сплава в различных частях отливки. Ликвация образуется в процессе затвердевания отливки, из-за различной растворимости отдельных компонентов сплава в его твердой и жидкой фазах. В сталях и чугунах заметно ликвируют сера, фосфор и углерод.

Различают ликвацию зональную, когда различные части отливки имеют различный химический состав, и дендритную, Когда химическая неоднородность наблюдается в каждом зерне.

Для плавки сплавов применяют дуговые или индукционные печи, печи сопротивления и вагранки. В дуговых печах используются тепло вольтовой дуги, в индукционных - нагрев происходит за счёт токов Фуко. В печах сопротивления используют тепло, образующееся при прохождение тока через спираль, имеющую большое сопротивление. Такие печи используют для плавки алюминиевых и магниевых сплавов. В вагранках используют тепло от сгорания кокса или природного газа.

Для приготовления сплавов используют шихтовые материалы: первичные сплавы и металлы (чушковый литейный чугун или чушки цветного металла), отходы литейного производства (бракованные отливки, удаленные литниковые системы, прибыли, остатки металла в ковшах), скрап (лом, обрезки металла, стружка и т.п.), лигатуру, ферросплавы, флюсы для образования и регулирования состава шлака.

Лигатура (в металлургии) — вспомогательные сплавы, применяющиеся в металлургии для введения в жидкий металл легирующих компонентов. Легирование с помощью лигатур дает более стабильные результаты в случае необходимости внесения малых концентраций легирующих примесей, благодаря легкости дозирования или при введении в сплав легко окисляющихся или летучих при высоких температурах элементов.

В черной металлургии лигатуры отличают от ферросплавов, использующихся одновременно для легирования и раскисления.