13. Совместные действия изгиба и кручения призматического стержня

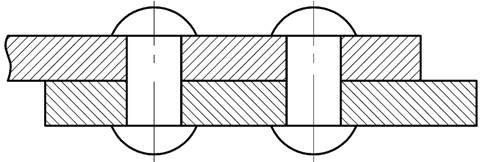

Исследуем этот вид деформации стержня на примере расчета вала кругового (кольцевого) поперечного сечения на совместное действие изгиба и кручения (рис. 1).

Рис.1. Расчетная

схема изогнутого и скрученного вала

Рис.1. Расчетная

схема изогнутого и скрученного вала

Примем следующий порядок расчета.

1. Разлагаем все внешние силы на составляющие

P1x, P2x,..., Pnx и P1y, P2y,..., Pny.

2. Строим эпюры изгибающих моментов My и My. от этих групп сил.

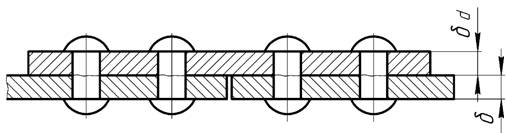

У кругового и кольцевого поперечного сечений все центральные оси главные, поэтому косого изгиба у вала вообще не может быть, следовательно, нет смысла в каждом сечении иметь два изгибающих момента Mx, и Myа целесообразно их заменить результирующим (суммарным) изгибающим моментом (рис. 2)

![]() ,

,

который вызывает прямой изгиб в плоскости его действия относительно нейтральной оси п—п, перпендикулярной вектору Мизг. Эпюра суммарного момента имеет пространственное очертание и поэтому неудобна для построения и анализа. Поскольку все направления у круга с точки зрения прочности равноценны, то обычно эпюру Мизг спрямляют, помещая все ординаты в одну (например, вертикальную) плоскость. Обратим внимание на то, что центральный участок этой эпюры является нелинейным.

Рис.2. Формирование

результирующего изгибающего момента

Рис.2. Формирование

результирующего изгибающего момента

3. Строится эпюра крутящего момента Мz.

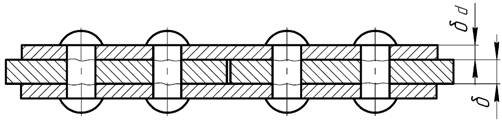

Наибольшие напряжения изгиба возникают в точках k и k/, наиболее удаленных от нейтральной оси (рис. 3),

![]() .

.

где Wизг — момент сопротивления при изгибе.

В этих же точках имеют место и наибольшие касательные напряжения кручения

![]() ,

,

где Wр— момент сопротивления при кручении.

а)

эпюры напряжений б) распределение

напряжений

Рис.3. Напряженное

состояние вала:

а)

эпюры напряжений б) распределение

напряжений

Рис.3. Напряженное

состояние вала:

Как следует из рис. 3, напряженное состояние является упрощенным плоским (сочетание одноосного растяжения и чистого сдвига). Если вал выполнен из пластичного материала, оценка его прочности должна быть произведена по одному из критериев текучести. Например, по критерию Треска—Сен-Венана имеем

![]() .

.

Учитывая, что Wр=2 Wизг, для эквивалентных напряжений получаем

![]() ,

,

где ![]() —эквивалентный

момент, с введением которого задача

расчета вала на совместное действие

изгиба и кручения, сводится к расчету

на эквивалентный изгиб.

—эквивалентный

момент, с введением которого задача

расчета вала на совместное действие

изгиба и кручения, сводится к расчету

на эквивалентный изгиб.

Аналогично для Мэкв по.критерию Губера—Мизеса получаем

![]()

Тогда условие прочности для вала из пластичного материала будет иметь вид

![]() .

.

Для стержня из хрупкого материала условие прочности следует записать в виде

![]() ,

,

где Мэкв должен быть записан применительно к одному из критериев хрупкого разрушения. Например, по критерию Мора

![]()

где ![]() .

.

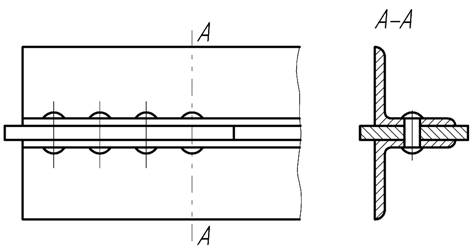

Обратим внимание на особенности расчета при сочетании изгиба, растяжения и кручения стержня прямоугольного поперечного сечения (рис. 4.) Для выявления опасной точки здесь должны быть сравнены напряжения косого изгиба с растяжением в точке А, с эквивалентными напряжениями в точках В и С.

Рис.4. Модель

расчета напряжений при сочетании

кручения, растяжения и изгиба.

Рис.4. Модель

расчета напряжений при сочетании

кручения, растяжения и изгиба.

Полученные соотношения приобретают крайнюю необходимость и востребованность при выполнении Вами курсового проекта по основам конструирования при расчете на прочность и жесткость валов передач.

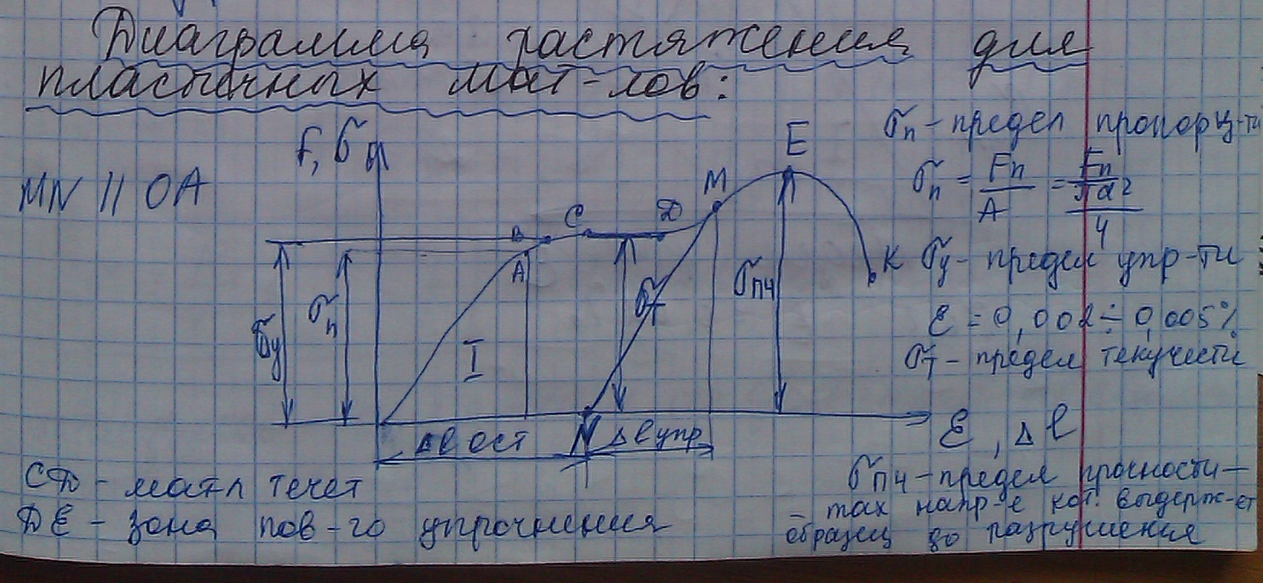

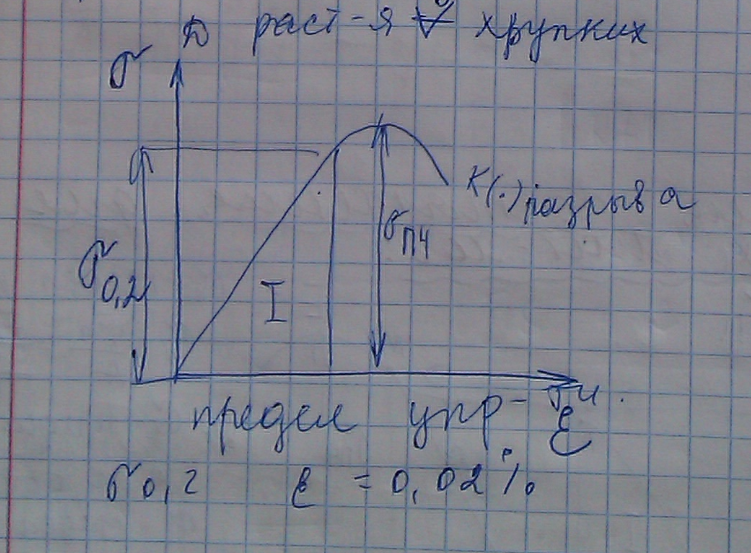

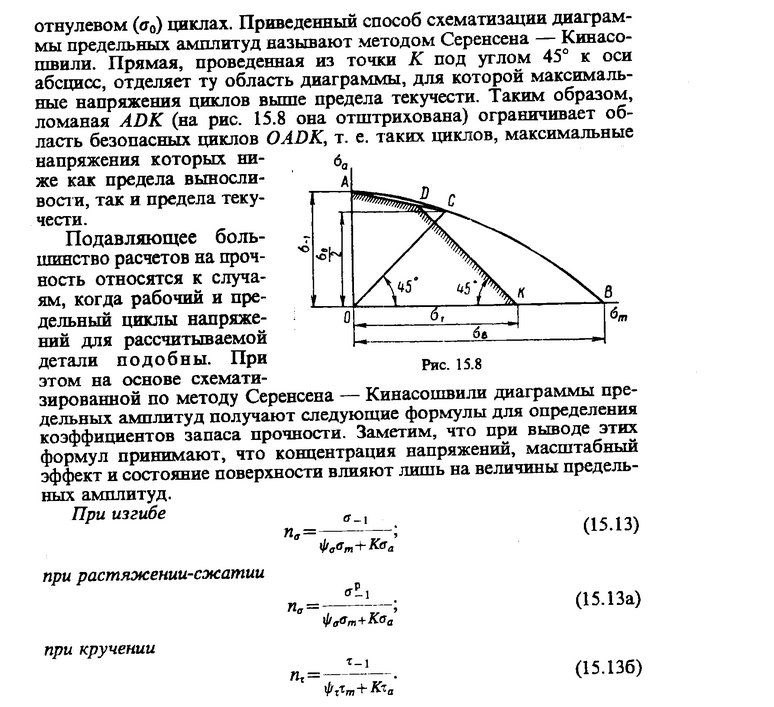

14. 2.7. Основные механические характеристики материалов

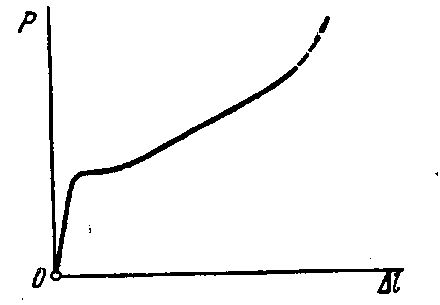

Для количественной оценки основных свойств материалов, как

Рис. 2.9 |

Наибольшее напряжение, до которого материал следует закону Гука, называетсяпределом пропорциональности П . В пределах закона Гука тангенс угла наклона прямой = f () к оси определяется величинойЕ.

Упругие свойства материала сохраняются до напряжения У , называемого пределом упругости. Под пределом упругости У понимается такое наибольшее напряжение, до которого материал не получает остаточных деформаций, т.е. после полной разгрузки последняя точка диаграммы совпадает с начальной точкой 0.

Величина Т называется пределом текучести материала. Под пределом текучести понимается то напряжение, при котором происходит рост деформаций без заметного увеличения нагрузки. Если необходимо различать предел текучести при растяжении и сжатии Т соответственно заменяется на ТР и ТС . При напряжениях больших Т в теле конструкции развиваются пластические деформации П , которые не исчезают при снятии нагрузки.

Отношение максимальной силы, которую способен выдержать образец, к его начальной площади поперечного сечения носит название предела прочности, или временного сопротивления, и обозначается через, ВР (при сжатии ВС ).

В табл. 2 приводятся значения указанных характеристик (в кН/м2) наиболее распространенных конструкционных материалов.

Таблица 2

Материал |

ТР |

ТС |

ВР |

ВС |

Е10-8 |

Сталь |

250000 |

250000 |

390000 |

|

2 |

Чугун |

140000 |

310000 |

150000 |

640000 |

0.7 |

Медь |

250000 |

250000 |

320000 |

|

1.1 |

Алюминий |

50000 |

50000 |

840000 |

|

0.75 |

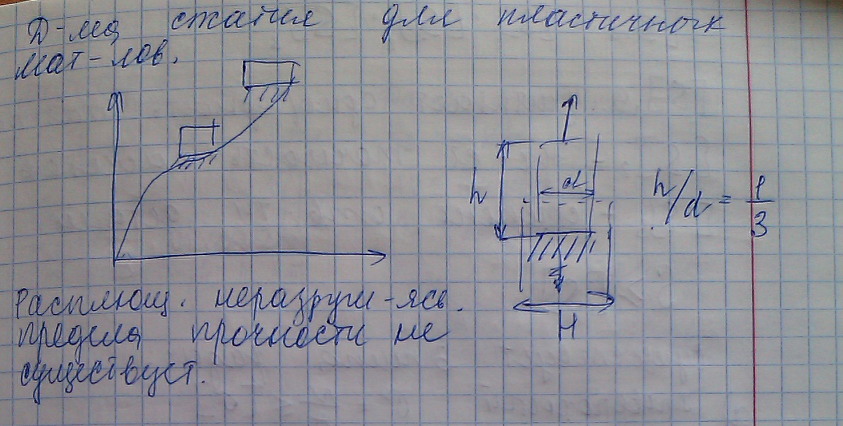

н

н

аче

ведут себя при испытании на сжатие

хрупкие материалы. Диаграмма сжатия

этих материалов сохраняет качественные

особенности диаграммы растяжения Предел

прочности хрупкого материала при сжатии

определяется так же, как и при растяжении.

Разрушение образца происходит с

образованием трещин по наклонным

или продольным плоскостям (рис. 12).

аче

ведут себя при испытании на сжатие

хрупкие материалы. Диаграмма сжатия

этих материалов сохраняет качественные

особенности диаграммы растяжения Предел

прочности хрупкого материала при сжатии

определяется так же, как и при растяжении.

Разрушение образца происходит с

образованием трещин по наклонным

или продольным плоскостям (рис. 12).

15.

16. 6.2. Расчет заклепочных соединений

Неразъемные соединения деталей машин и строительных конструкций имеют две основные разновидности: заклепочные и сварные. Неразъемными эти соединения называют потому, что для их разборки необходимо разрушить соединительные элементы — заклепки, сварные швы. Сварные соединения имеют целый ряд существенных достоинств по сравнению с заклепочнымии почти полностью заменили их во многих отраслях промышленности. Вопросы расчета и конструирования заклепочных и сварных соединений подробно изучаются в курсах деталей машин и стальных конструкций. Здесь ограничимся рассмотрением основных вопросов расчета заклепочных соединений для случаев, когда соединяемые элементы работают на растяжение или сжатие.

На рис.6.11,а представлено соединение двух полос внахлестку, а на рис.6.11,б — встык с одной накладкой. В том и другом случае при разрушении заклепок срез каждой из них происходит по одному поперечному сечению (отмечено волнистой линией), поэтому эти соединения называют односрезными.

а |

|

б |

|

Рис.6.11. Односрезные соединения

На рис.6.12,а показано соединение встык с двумя накладками, а на рис.6.12,б — прикрепление к фасонному листу узла фермы стержня, состоящего из двух равнобоких прокатных уголков. В том и другом случае срез каждой заклепки при разрушении происходит по двум поперечным сечениям, и соединение называют двухсрезным.

а |

|

б |

|

Рис.6.12. Двухсрезные соединения

Расчет заклепочных соединений ведется на срез и смятие на основе допущений, указанных в предыдущем параграфе. Между склепываемыми элементами развиваются значительные силы трения, и работа заклепок на срез начинается лишь после того, как внешние силы станут больше сил трения и начнется сдвиг склепанных полос. При расчетах это обстоятельство не учитывают.

Склепываемые элементы (полосы, уголки и т. п.) рассчитывают на растяжение (сжатие) с учетом ослабления их поперечных сечений отверстиями для заклепок.

Расстояние е от центра первой заклепки до края полосы (рис.6.11,а) принимают обычно равным удвоенному диаметру заклепки. При таком расстоянии прочность края полосы на срез (выкалывание) обеспечена и специальный расчет не нужен.

Отверстия в склепываемых элементах имеют диаметр, на 0,5-1 мм больше, чем диаметр непоставленной заклепки. В расчетные формулы входит диаметр d отверстия, так как в выполненном соединении заклепка практически полностью заполняет отверстие.

Зависимости для проверочных расчетов имеют следующий вид:

а) на срез

|

(6.3) |

где i — общее

число заклепок, передающих заданную

нагрузку ![]() ;

в конструкциях типа, представленного

на рис.6.11,а и 6.12,б, — это общее число

заклепок, а в соединениях встык (рис.6.11,б

и 6.12,а) — это число заклепок по одну

сторону стыка; к —

число плоскостей среза одной заклепки:

для конструкций по рис.6.11 — k =

1 и

по рис.6.12 — k = 2;

;

в конструкциях типа, представленного

на рис.6.11,а и 6.12,б, — это общее число

заклепок, а в соединениях встык (рис.6.11,б

и 6.12,а) — это число заклепок по одну

сторону стыка; к —

число плоскостей среза одной заклепки:

для конструкций по рис.6.11 — k =

1 и

по рис.6.12 — k = 2;

б) на смятие

|

(6.4) |

При

односрезных соединениях (рис.6.11)

вместо ![]() надо

подставлять в формулу значения меньшей из

толщин склепываемых элементов, а

при двухсрезных — меньшей из

величин

или

надо

подставлять в формулу значения меньшей из

толщин склепываемых элементов, а

при двухсрезных — меньшей из

величин

или![]() (рис.6.12,а).

Для соединения по рис.6.12,б под

(рис.6.12,а).

Для соединения по рис.6.12,б под ![]() надо

понимать толщину полки уголка.

надо

понимать толщину полки уголка.

При проектировочном

расчете заклепочного соединения

диаметром заклепок задаются, принимая

его примерно равным ![]() .

При различной толщине склепываемых

элементов под

понимают меньшую из

них. Затем определяют допускаемое усилие

на одну заклепку:

.

При различной толщине склепываемых

элементов под

понимают меньшую из

них. Затем определяют допускаемое усилие

на одну заклепку:

а) из условия прочности на срез

|

(6.5) |

б) из условия прочности на смятие

|

(6.6) |

По меньшему из допускаемых усилий определяют требуемое число заклепок:

|

(6.7) |

Для заклепочных соединений стальных конструкций промышленных и гражданских сооружений, а также подъемных кранов допускаемые напряжения на срез и смятие принимают по следующим данным (табл.6.1).

Таблица 6.1