- •Глава 1 примерные экзаменационные билеты

- •Задача.

- •Задача.

- •Задача.

- •Задача.

- •Глава 2

- •Вопрос 1. Преимущества и недостатки сварки перед другими способами соединения деталей, ее общая классификация и сущность.

- •Классификация сварки по физическим признакам

- •Вопрос 2. Сварка трубных конструкций дуговой сваркой.

- •Билет № 2

- •Вопрос 1. Сварные соединения (виды, определение, достоинства, недостатки, применение).

- •Вопрос 2. Сварочные редукторы (назначение, классификация, устройство, принцип действия, техника безопасности при эксплуатации).

- •Билет № 3

- •Вопрос 1. Классификация сварных швов.

- •Вопрос 2. Контроль качества сварных швов (назначение, виды).

- •Билет № 4

- •Вопрос 1. Обозначение сварных швов на чертежах.

- •Вопрос 2. Колебательные движения электродов (назначение, разновидности ).

- •Билет № 5

- •Вопрос 1. Подготовка металла под сварку.

- •Вопрос 2. Сварочные горелки (назначение, классификация, устройство, маркировка, подготовка к работе, требования техники безопасности).

- •Билет № 6

- •Вопрос 1. Оборудование и классификация сварочного поста электросварщика и газосварщика.

- •Вопрос 2. Режимы дуговой сварки (назначение, сущность, принцип выбора основных и дополнительных показателей').

- •Билет № 7

- •Вопрос 1. Сварочная дуга (определение, физическая сущность, способы зажигания, условия устойчивого горения, строение, влияние длины дуги на производительность и качества шва, окончание шва).

- •Вопрос 2. Технология выполнения швов различной

- •Билет № 8

- •Вопрос 1. Устройство и назначение сварочного трансформатора.

- •Вопрос 2. Способы заполнения шва по сечению. По способу заполнения по сечению швы:

- •Билет № 9

- •Вопрос 1. Сварочное пламя (способы получения, виды, основные характеристики, строение).

- •Вопрос 2. Технология и техника выполнения швов в нижнем положении.

- •Билет № 10

- •Вопрос 1. Дефекты швов сварных соединений (причины возникновения, способы их устранения).

- •Вопрос 2. Ацетиленовый генератор (назначение-, классификация, устройство, подготовка к обслуживанию, требования техники безопасности).

- •О сновные технические характеристики генератора

- •Билет № 11

- •Вопрос 1. Понятие свариваемости металла. Классификация сталей по свариваемости.

- •Вопрос 2. Техника и технология выполнения швов в горизонтальном, вертикальном и потолочном положении.

- •Билет № 12

- •Вопрос 1. Сварочная проволока (назначение, требования, химический состав, маркировка).

- •Вопрос 2. Высокопроизводительные виды ручной дуговой сварки (значение, виды, техника выполнения).

- •Билет № 13

- •Вопрос 1. Электроды (классификация, маркировка, требования к хранению).

- •Вопрос 2. Предохранительные затворы (назначение, классификация, устройство, требования техники безопасности ).

- •Билет № 14

- •Вопрос 1. Назначение и устройство сварочного

- •Вопрос 2. Защитные газы (назначение, классификация, свойства).

- •Билет № 15

- •Вопрос 1. Основные требования к сварке низко- и среднеуглеродистых сталей. Различают:

- •Вопрос 2. Сварочные автоматы (назначение, устройство, принцип действия, основные характеристики).

- •Вопрос 1. Флюсы (назначения, классификация, применение).

- •Вопрос 2. Способы газовой сварки (назначение, техника выполнения).

- •Билет № 17

- •Вопрос 1. Металлургические процессы при сварке плавлением.

- •Вопрос 1. Устройство и назначение сварочного преобразователя.

- •Вопрос 2. Наплавочные работы (виды, назначение, технология, материалы).

- •Билет № 19

- •Вопрос 1. Напряжения и деформации при сварке (понятия, виды, классификация, причины их возникновения, способы борьбы).

- •Вопрос 2. Технология и техника кислородной резка (основные условия резки металлов, назначение, сущность).

- •Билет № 20

- •Вопрос 1. Кислородно-флюсовая резка металла.

- •Вопрос 2. Баллоны для сжатых и сжиженных газов (типы, давление, окраска, надписи на баллонах, требования техники безопасности).

- •Билет № 21

- •Вопрос 1. Сварка цветных металлов (медь и ее сплавы, алюминий, титан).

- •Вопрос 2. Сварочные полуавтоматы (назначение, классификация, устройство, требования техники безопасности).

- •Билет № 22

- •Вопрос 1. Особенности сварки легированных сталей.

- •Вопрос 2. Газовая сварка трубных конструкций.

- •Вопрос 2. Сварка чугуна (газовая, дуговая).

- •Глава 3

- •Перечень примерных

- •Дополнительных вопросов,

- •Предлагаемых на экзамене

- •Дефекты сварных швов

- •Классификация углеродистых сталей по свариваемости

Классификация сварки по физическим признакам

К механическому классу относят все виды сварки давлением, осуществляемые с использованием механической энергии,— холодная, трением, ультразвуковая, взрывом и др.

Сварка обладает рядом преимуществ, основные из которых следующие:

1. Экономия металла вследствие наиболее полного использования рабочих сечений элементов сварных конструкций, придания им более целесообразной формы, в соответствии с действующими нагрузками и уменьшения веса соединительных элементов.

Сокращение сроков работ и уменьшение стоимости изготовления конструкций за счет снижения расхода металла и уменьшения трудоемкости работ.

Возможность широкого использования сварки, наплавки и резки при ремонте, где эти способы обработки металла позволяют быстро и с наименьшими затратами восстанавливать изношенное, вышедшее из строя оборудование и разрушенные сооружения.

Возможность изготовления сварных изделий сложной формы из штамповочных и листовых элементов взамен ковки и литья.

Удешевление технологического оборудования, так как отпадает необходимость в дорогих сверлильных, дыропробивных станках и клепальных машинах.

Герметичность и надежность получаемых сварных соединений.

УменьшенР1е производственного шума и улучшение условий труда в цехах.

Сваркой можно получить сварное соединение прочностью выше основного металла. Поэтому сварку широко применяют при изготовлении ответственных конструкций, работающих при высоких давлениях и температурах, а также динамических (ударных) нагрузках, —- паровых котлов, химических аппаратов высокого давления, мостов, самолетов, паровых турбин, гидросооружений, ракет, космических кораблей, искусственных спутников Земли и др.

Если говорить отдельно о газовой сварке, то недостатками ее являются:

1. Уменьшение производительности процесса с увеличением толщины свариваемого металла. Поэтому газовую сварку применяют в основном для металла толщиной до 10 мм.

2. Большая зона теплового воздействия на основной металл, что приводит к значительным короблениям свариваемых деталей.

К преимуществам газовой сварки относятся:

Простота способа и его универсальность.

Несложность оборудования.

Отсутствие источника электрической энергии.

Вопрос 2. Сварка трубных конструкций дуговой сваркой.

При сооружении трубопроводов сварные стыки труб могут быть поворотными, неповоротными и горизонтальными (рис. 1).

Рис. 1. Сварные стыки труб: а — поворотный; б — неповоротный; в — горизонтальный

Перед сборкой и сваркой трубы проверяют на соответствие требованиям проекта, по которому сооружается трубопровод, и техническим условиям. Основными требованиями проекта, а также технических условий являются: наличие сертификата на трубы; отсутствие эллипсности труб; отсутствие разностенности труб; соответствие химического состава и механических свойств металла трубы требованиям, указанным в технических условиях или ГОСТах.

При подготовке стыков труб под сварку проверяют перпендикулярность плоскости реза трубы к ее оси, угол раскрытия шва и величину притупления. Угол раскрытия шва должен составлять 60-70", а величина притупления — 2-2,5 мм (рис.2). Фаски снимают с торцов труб механическим способом, газовой резкой или другими способами, обеспечивающими требуемую форму, размеры и качество обрабатываемых кромок.

Разностенность толщин стенок свариваемых труб и смещение их кромок не должны превышать 10% толщины стенки, но быть не более 3 мм. При стыковке труб должен обеспечиваться равномерный зазор между соединяемыми кромками стыкуемых элементов, равный 2-3 мм.

Перед сборкой кромки стыкуемых труб, а также прилегающие к ним внутренние и наружные поверхности на длине 15-20 мм очищают от масла, окалины, ржавчины и грязи.

Рис. 2. Подготовка кромок труб под сварку

при толщине стенок 8-12

Прихватки, являющиеся составной частью сварного шва, выполняют те же сварщики, которые будут сваривать стыки, с применением тех же электродов.

При сварке труб диаметром до 300 мм прихватка выполняется равномерно по окружности в 4 местах швом высотой 3-4 мм и длиной 50 мм каждая. При сварке труб диаметром более 300 мм прихватки располагают равномерно по всей окружности стыка через каждые 250-300 мм.

При монтаже трубопроводов необходимо стремиться к тому, чтобы по возможности больше стыков сваривалось в поворотном положении.

Количество слоев шва при дуговой сварке труб определяется толщиной стенок труб и их диаметром. При толщине труб свыше 8 мм и диаметре больше 300 мм, сварку ведут в четыре слоя (корневой, два основных, декоративный). В случае, когда толщина стенок трубы до 8 мм, сварку выполняют в два слоя сплошным швом.

По внешнему виду сварной шов должен иметь слегка выпуклую поверхность с плавным переходом к поверхности основного металла. Высота усиления шва должна быть одинаковой по всему периметру в пределах от 1 до 3 мм, ширина не должна превышать 2,5 толщины стенки труб.

Сварку труб малого диаметра и малой толщины стенки производят поворотным способом. В процессе сварки поворачивают трубу (рис. 3) в сторону, противоположную направлению сварки. Второй слой выполняют аналогично первому, но в противоположном направлении.

Сварка толстостенных труб. Трубы, толщина стенки которых составляет 8-12 мм, сваривают в три слоя плюс декоративный шов.

Рис. 3. Схема сварки стыка труб малого диаметра

Первый слой создает местный провар в корне шва и.надежное сплавление кромок. Для этого необходимо, чтобы наплавленный металл образовал внутри трубы узкий ниточный валик высотой 1-1,5 мм, равномерно распределяющийся по всей окружности. Используют электроды диаметром 2-3 мм.

Для получения провара без сосулек и грата движение электрода должно быть возвратно-поступательным с непродолжительной задержкой электрода на сварочной ванне, незначительным поперечным колебанием между кромками и образованием небольшого отверстия в вершине угла скоса кромок. Отверстие получается в результате проплавления основного металла дугой. Размер его не должен превышать 2 мм — больше установленного зазора между трубами.

Второй и третий слой выполняют электродом диаметром 4-5 мм и при повышенном токе одним из следующих способов: поворотом трубы на 180е и поворотом трубы на 90'.

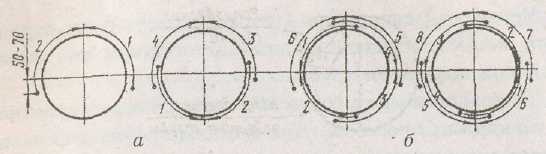

Поворот трубы на 180° (рис. 4).

1. Стык делят на четыре участка.

Вначале сваривают участки 1 -2, после чего трубу поворачивают на 180° и заваривают участки 3 и 4 (рис. 4, а).

Рис. 4. Схема сварки стыка трубы: а — второго слоя; б — третьего слоя

2. Трубу поворачивают еще на 90° и сваривают участки 5 и 6, затем поворачивают трубу на 180° и сваривают участки 7 и 8 (рис. 4, б).

В процессе сварки нужно следить, чтобы начало и конец шва не совпадали, перекрытие смежного слоя составляет 20-25 мм.

Поворот трубы на 90°.

Стык так же делят на 4 участка. В начале сваривают участки 1-2. Затем поворачивают трубу на 90^ и сваривают участки 3-4 (рис. 5, а) После сварки 1-го слоя трубу поворачивают на 90° и сваривают участки 5-6, затем поворачивают на 90" и сваривают участки 7-8 (рис. о, б).

Рис. 5. Схема сварки стыка трубы: а — второго слоя; б — третьего слоя

Четвертый декоративный слой во всех рассмотренных выше способах накладывают в одном направлении при вращении трубы.

Трубы диаметром более 500 мм сваривают обратно-ступенчатым способом. Длина каждого участка зависит от диаметра трубы и составляет 150-300 мм (рис. 6).

Рис. 6. Схема сварки стыка труб большого диаметра: а — первого слоя; б — второго слоя

3. Задача. Объясните и покажите, как проверяют работу инжектора горелки перед началом работы.

Для проверки инжектора горелки к кислородному ниппелю подсоединяют рукав от кислородного редуктора, а к корпусу горелки — наконечник. Наконечник затягивают ключом, открывают ацетиленовый вентиль и кислородным редуктором устанавливают необходимое давление кислорода соответственно номеру наконечника.

Пускают кислород в горелку, открывая кислородный вентиль. Кислород, проходя через инжектор, создает разрежение в ацетиленовых каналах и ацетиле новом ниппеле, которое можно обнаружить, приставляя палец руки к ацетиленовому ниппелю.

При наличии разрежения палец будет присасываться к ниппелю. При отсутствии разрежения необходимо закрыть кислородный вентиль, отвернуть наконечник, вывернуть инжектор и проверить, не засорено ли его отверстие.

При засорении его необходимо прочистить. При этом надо проверить также отверстия смесительной камеры и мундштука. Убедившись в их исправности, повторяют испытание на подсос (разрежение).