- •Глава 1 примерные экзаменационные билеты

- •Задача.

- •Задача.

- •Задача.

- •Задача.

- •Глава 2

- •Вопрос 1. Преимущества и недостатки сварки перед другими способами соединения деталей, ее общая классификация и сущность.

- •Классификация сварки по физическим признакам

- •Вопрос 2. Сварка трубных конструкций дуговой сваркой.

- •Билет № 2

- •Вопрос 1. Сварные соединения (виды, определение, достоинства, недостатки, применение).

- •Вопрос 2. Сварочные редукторы (назначение, классификация, устройство, принцип действия, техника безопасности при эксплуатации).

- •Билет № 3

- •Вопрос 1. Классификация сварных швов.

- •Вопрос 2. Контроль качества сварных швов (назначение, виды).

- •Билет № 4

- •Вопрос 1. Обозначение сварных швов на чертежах.

- •Вопрос 2. Колебательные движения электродов (назначение, разновидности ).

- •Билет № 5

- •Вопрос 1. Подготовка металла под сварку.

- •Вопрос 2. Сварочные горелки (назначение, классификация, устройство, маркировка, подготовка к работе, требования техники безопасности).

- •Билет № 6

- •Вопрос 1. Оборудование и классификация сварочного поста электросварщика и газосварщика.

- •Вопрос 2. Режимы дуговой сварки (назначение, сущность, принцип выбора основных и дополнительных показателей').

- •Билет № 7

- •Вопрос 1. Сварочная дуга (определение, физическая сущность, способы зажигания, условия устойчивого горения, строение, влияние длины дуги на производительность и качества шва, окончание шва).

- •Вопрос 2. Технология выполнения швов различной

- •Билет № 8

- •Вопрос 1. Устройство и назначение сварочного трансформатора.

- •Вопрос 2. Способы заполнения шва по сечению. По способу заполнения по сечению швы:

- •Билет № 9

- •Вопрос 1. Сварочное пламя (способы получения, виды, основные характеристики, строение).

- •Вопрос 2. Технология и техника выполнения швов в нижнем положении.

- •Билет № 10

- •Вопрос 1. Дефекты швов сварных соединений (причины возникновения, способы их устранения).

- •Вопрос 2. Ацетиленовый генератор (назначение-, классификация, устройство, подготовка к обслуживанию, требования техники безопасности).

- •О сновные технические характеристики генератора

- •Билет № 11

- •Вопрос 1. Понятие свариваемости металла. Классификация сталей по свариваемости.

- •Вопрос 2. Техника и технология выполнения швов в горизонтальном, вертикальном и потолочном положении.

- •Билет № 12

- •Вопрос 1. Сварочная проволока (назначение, требования, химический состав, маркировка).

- •Вопрос 2. Высокопроизводительные виды ручной дуговой сварки (значение, виды, техника выполнения).

- •Билет № 13

- •Вопрос 1. Электроды (классификация, маркировка, требования к хранению).

- •Вопрос 2. Предохранительные затворы (назначение, классификация, устройство, требования техники безопасности ).

- •Билет № 14

- •Вопрос 1. Назначение и устройство сварочного

- •Вопрос 2. Защитные газы (назначение, классификация, свойства).

- •Билет № 15

- •Вопрос 1. Основные требования к сварке низко- и среднеуглеродистых сталей. Различают:

- •Вопрос 2. Сварочные автоматы (назначение, устройство, принцип действия, основные характеристики).

- •Вопрос 1. Флюсы (назначения, классификация, применение).

- •Вопрос 2. Способы газовой сварки (назначение, техника выполнения).

- •Билет № 17

- •Вопрос 1. Металлургические процессы при сварке плавлением.

- •Вопрос 1. Устройство и назначение сварочного преобразователя.

- •Вопрос 2. Наплавочные работы (виды, назначение, технология, материалы).

- •Билет № 19

- •Вопрос 1. Напряжения и деформации при сварке (понятия, виды, классификация, причины их возникновения, способы борьбы).

- •Вопрос 2. Технология и техника кислородной резка (основные условия резки металлов, назначение, сущность).

- •Билет № 20

- •Вопрос 1. Кислородно-флюсовая резка металла.

- •Вопрос 2. Баллоны для сжатых и сжиженных газов (типы, давление, окраска, надписи на баллонах, требования техники безопасности).

- •Билет № 21

- •Вопрос 1. Сварка цветных металлов (медь и ее сплавы, алюминий, титан).

- •Вопрос 2. Сварочные полуавтоматы (назначение, классификация, устройство, требования техники безопасности).

- •Билет № 22

- •Вопрос 1. Особенности сварки легированных сталей.

- •Вопрос 2. Газовая сварка трубных конструкций.

- •Вопрос 2. Сварка чугуна (газовая, дуговая).

- •Глава 3

- •Перечень примерных

- •Дополнительных вопросов,

- •Предлагаемых на экзамене

- •Дефекты сварных швов

- •Классификация углеродистых сталей по свариваемости

Вопрос 2. Способы газовой сварки (назначение, техника выполнения).

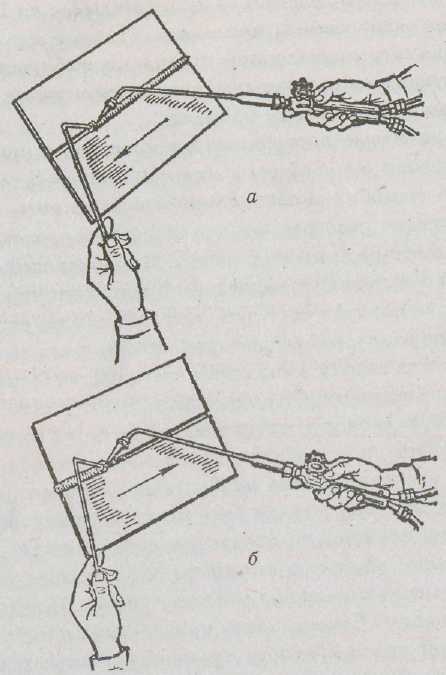

В практике различают два способа ручной газовой сварки: правый и левый.

Левым способом газовой сварки (рис. 40, а) называется такой способ, при котором сварку ведут справа налево, сварочное пламя направляют на еще несваренные кромки металла, а присадочную проволоку перемещают впереди пламени.

Левый способ наиболее распространен и применяется при сварке тонких и легкоплавких металлов. При левом способе сварки кромки основного металла предварительно подогревают, что обеспечивает хорошее перемешивание сварочной ванны. При этом способе сварщик хорошо видит свариваемый шов, поэтому внешний вид шва получается лучше, чем при правом способе.

Правый способ сварки (рис. 40, 6) — это такой способ, когда сварку выполняют слева направо, сварочное пламя направляют на сваренный участок шва, а присадочную проволоку перемещают вслед за горелкой.

Мундштуком горелки при правом способе выполняют незначительные поперечные колебания.

Так как при правом способе пламя направлено на сваренный шов, то обеспечивается лучшая защита сварочной ванны от кислорода и азота воздуха и замедленное охлаждение металла шва в процессе кристаллизации. Качество шва при правом способе выше, чем при левом. Теплота пламени рассеивается меньше, чем при левом способе.

Поэтому при правом способе сварки угол разделки шва делается не 90°, а 60-70", что уменьшает количество наплавляемого металла и коробление изделия.

Правый способ экономичнее левого, производительность сварки при правом способе на 20-25% выше, а расход газов на 15-20% меньше, чем при левом.

Правый способ целесообразно применять при сварке деталей толщиной более 5 мм и при сварке метал лов с большой теплопроводностью. При сварке металла толщиной до 3 мм более производителен левый способ.

Рис. 40. Способы сварки: а - левый; б - правый

Мощность сварочной горелки для стали при правом способе выбирается из расчета ацетилена 120-150 дм3/ч, а при левом — 100-130 дм3/ч на 1 мм толщины свариваемого металла.

Диаметр присадочной проволоки выбирается в зависимости от толщины свариваемого металла и способа сварки.

При левом способе сварки диаметр присадочной проволоки 8 — 3/2 + 1 мм, а при правом 5 = 3/2 мм, где 5 — толщина свариваемого металла, мм.

3. Задача. Нужно, используя газовую сварку, соединить трубы диаметром 45 мм, толщиной стенки 3 мм. Назовите диаметр проволоки, количество слоев сварки.

Трубы сваривают в один слой поворотным способом, левым способом, так как он применяется при сварке металла толщиной до 5 мм, диаметр проволоки 2,5 мм.

Билет № 17

Вопрос 1. Металлургические процессы при сварке плавлением.

Сварка отличается от других металлургических процессов следующими особенностями: а) происходит при высокой температуре нагрева; б) протекает с большой скоростью; в) характеризуется очень малыми объемами нагретого и расплавленного металла; г) при сварке имеет место быстрый отвод тепла от расплавленного металла сварочной ванны в прилегающие к ней зоны твердого основного металла; д) на расплавленный металл в зоне сварки воздействуют окружающие его газы

и шлаки.

Высокая температура при сварке сильно ускоряет процессы плавления электродного и основного металла, электродного покрытия и флюса. При. этом происходит выделение газов (в основном за счет окисления углерода), испарение, разбрызгивание и окисление веществ, участвующих в химических реакциях в зоне

сварки.

Молекулы кислорода, азота, водорода при высоких температурах дуги частично распадаются на атомы (диссоциируют). В атомарном состоянии эти элементы обладают высокой химической активностью. Вследствие этого окисление элементов, насыщение металла азотом, поглощение водорода в процессе сварки протекают более интенсивно, чем при обычных металлургических процессах.

Малые объемы расплавленного металла в сварочной ванне и интенсивный отвод тепла в окружающий металл обусловливают кратковременность протекающих химических реакций.

Химический состав, структура и плотность металла шва зависят от состава основного и присадочного металла, характера и состава газов, окружающих жидкий металл, режима сварки и прочих факторов.

Указанные особенности металлургических процессов при сварке затрудняют получение сварных швов высокого качества.

Рассмотрим основные реакции в зоне сварки для стали, как наиболее распространенного металла, подвергаемого сварке.

Окисление. Кислород является наиболее вредной примесью в зоне сварки, так как окисляет элементы, входящие в состав металла шва, и ухудшает его качество, образуя химические соединения — окислы.

Окисление элементов в основном происходит за счет кислорода, содержащегося в газах и шлаках сварочной зоны. В меньшей степени окисление может быть вызвано кислородом поверхностных окислов свариваемого металла (окалины, ржавчины). При случайном увеличении длины дуги капли электродного металла могут окисляться кислородом окружающего воздуха. С железом кислород образует три окисла: FeO, Fe2O3, Fe3O4.

Наибольшее влияние на свойства стали оказывает оксид железа FeO, так как только он растворяется в железе. Растворимость оксида железа в стали зависит главным образом от содержания углерода и температуры металла. С увеличением содержания углерода в стали растворимость оксида железа снижается. При высокой температуре стали растворимость оксида железа выше, чем при низкой температуре.

Поэтому при охлаждении стали происходит выпадение из раствора оксида железа FeO. При высоких скоростях охлаждения часть оксида железа остается в растворе, образуя шлаковые прослойки между зернами металла.

При сварке стали в первую очередь окисляется железо, поскольку оно является основным элементом в стали. Другие элементы, входящие в состав стали (углерод, кремний, марганец), окисляются (выгорают) тем быстрее, чем больше химическое сродство данного элемента с кислородом.

При сварке металла, покрытого ржавчиной, содержащаяся в ней влага испаряется, пары воды разлагаются на водород и кислород, который окисляет железо в FeO.

Присутствие кислорода в металле шва в виде твердого раствора или включений окислов понижает механические свойства, снижает стойкость металла против коррозии, делает металл ломким.

Таким образом, главным условием получения наплавленного металла высокого качества является его защита от окисления кислородом окружающей среды. Это достигается созданием вокруг расплавленного металла защитной среды из газов и шлаков, а также раскислением металла шва.

Раскисление. Процесс удаления кислорода из наплавленного металла с целью повышения его качества называется раскислением. Раскисление ведется путем введения в сварочную ванну элементов — рас-кислителей (марганец, кремний, алюминий, титан). Раскислители входят в состав сварочной проволоки или электродных покрытий и флюсов, откуда они поступают в сварочную ванну, вступают в реакцию с оксидом железа FeO, выводя его в шлак.

Рафинирование — процесс удаления вредных примесей из сварного шва (сера, фосфор). Серу удаляют введением марганца, который образует химическое соединение (сернистый марганец), не растворимое в жидком металле, которое полностью переходит в шлак. Фосфор также в ходе химических реакций переходит в шлак.

Легирование — процесс введения в сплав элементов, придающих ему требуемые свойства. Путем легирования металла шва его пополняют элементами, содержание которых уменьшилось вследствие выгорания их при сварке. Легирующие элементы входят в состав проволоки электрода, его покрытие, во флюс. Чем лучше раскислен наплавленый металл, тем большее количество легирующего элемента им усваивается.

Рассмотрим вопрос о строении сварного шва.

Сварной шов имеет следующие зоны: основной металла, металл шва, зона сплавления, зона термического влияния.

Основной металл, который в процессе сварки нагревается и частично расплавляется. Чем выше температура нагрева, тем большие изменения будет претерпевать металл.

Металл шва образуется в результате кристаллизации расплавленных основного и электродного (присадочного) металлов. Доля электродного металла шва составляет при ручной дуговой сварке от 50 до 70%, при сварке под флюсом — от 30 до 40%.

Зона сплавления, расположенная на границе между основным и наплавленным металлом. Если зерна основного и наплавленного металла хорошо срослись и как бы проникают друг в друга, то такие швы обладают наибольшей прочностью. Зона сплавления имеет очень малую ширину и трудно различима, так как сливается с границей шва. Если между зернами основного металла и металла шва имеется пленка окислов, то в этом месте шов обладает пониженной прочностью из-за нарушения сцепления частиц основного и наплавленного металла.

Зона термического влияния. За зоной сплавления располагается участок основного металла, где он не изменяет своего первоначального химического состава. Однако структура основного металла на этом участке меняется под влиянием нагревания при сварке. Этот участок носит название зоны термического (теплового) влияния» или зоны влияния.

Здесь основной металл уже не нагревается до температуры плавления, хотя температура его достаточно высока и лежит в пределах 1100-1500 "С, что вызывает значительный рост зерен на данном участке, что влияет на прочность шва.

Ширина зоны термического влияния зависит от вида, способа и режима сварки — при ручной дуговой сварке она равна 2,5-6 мм, при механизированной сварке — 2,5-4 мм, при сварке в защитных газ;'.» — 1-2,5 мм.

Вопрос 2. Ручные резаки (назначение, устройство, принцип действия, требования техники безопасности). Резаки служат для смешения горючего газа с кислородом, образования подогревающего пламени и подачи к разрезаемому металлу струи режущего кислорода.

Ручные резаки для газовой .резки классифицируются по следующим признакам:

по роду горючего газа, на котором они работают, — для ацетилена, газов-заменителей, жидких горючих;

по принципу смешения горючего газа и кислорода — на инжекторные и безынжекторные;

по назначению — на универсальные и специальные;

по виду резки — для разделительной, поверхностной, кислородно-флюсовой, копьевой.

В настоящее время широкое применение получили универсальные резаки. К универсальным резакам предъявляют следующие основные требования: возможность резки стали толщиной от 3 до 300 мм и в любом направлении, устойчивость против обратных ударов, малая масса и удобство в обращении.

Как и сварочные горелки, резаки имеют инжекторное устройство, обеспечивающее нормальную работу при любом давлении горючего газа. Инжекторный резак отличается от инжекторной горелки тем, что имеет отдельный канал для подачи режущего кислорода и специальную головку, которая представляет собой два сменных мундштука — внутренний и наружный.

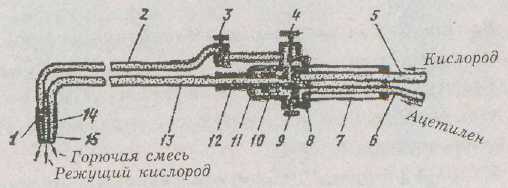

Ацетиленокислородный инжекторный резак (рис. 41) состоит из двух основных частей — ствола и наконечника.

Рис. 41. Принципиальная схема инжекторного

Ствол состоит из рукоятки 7 с ниппелями 5 и б для присоединения кислородного и ацетиленового рукавов, корпуса 8 с регулировочными кислородным 4 и ацетиленовым 9 вентилями, инжектора 10, смесительной камеры 12^ трубки 13, головки резака 1 с внутренним мундштуком 14 и наружным 15, трубки режущего кислорода 2 с вентилем 3. Ствол присоединяя-, ется к корпусу 8 накидной гайкой 11.

Кислород из баллона поступает в резак через ниппель 5 и в корпусе разветвляется по двум каналам. Часть газа, проходя через вентиль 4, направляется в

инжектор 10.

Выходя из инжектора с большой скоростью, струя кислорода создает разрежение и подсасывает ацетилен, образующий с кислородом в камере 12 горючую смесь, которая* проходя через зазор между наружными и внутренними мундштуками, сгорает, образуя подогревающее пламя.

Другая часть кислорода через вентиль 3 поступает в трубку 2 и, выходя через центральный канал внутреннего мундштука 14, образует струю режущего кислорода.

Основной деталью резака является мундштук, который в процессе резки быстро изнашивается. Для получения качественного реза необходимо иметь правильные размеры и необходимую чистоту каналов

мундштука.

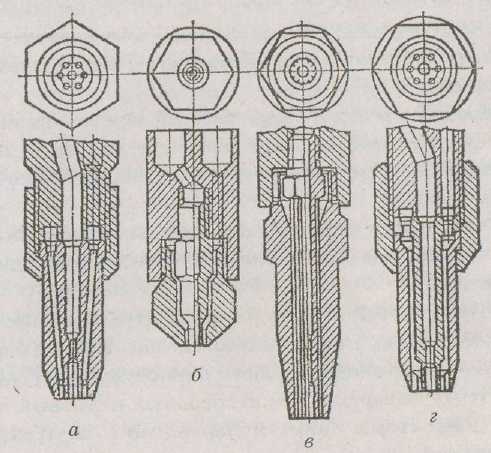

Мундштуки, которые используются в резаках, разделяются на две группы.

К первой группе относятся цельные неразборные

мундштуки (рис. 42, а).

Ко второй группе относятся составные мундштуки, состоящие из двух самостоятельных имеют кольцевую щель для выхода горючей смеси (рис. 42, б). Горючая смесь поступает по кольцевому зазору между внутренним и наружным мундштуками. По центральному каналу внутреннего мундштука подается режущий кислород.

Конструкции многосопловых составных мундштуков изображены на рис. 42, в, г. Составные резаки с кольцевой щелью легче изготовлять и заменять. Перед началом работы необходимо ознакомиться с инструкцией по эксплуатации резака и убедиться в его исправности.

Прежде чем начать работу, проверяют правильность присоединения шлангов к резаку (кислородный шланг присоединяют к штуцеру с правой резьбой, шланг с горючим газом — к штуцеру с левой резьбой), инжек-цию в каналах горючего газа, герметичность всех разъемных соединений.

Рис. 42. Схемы конструкций мундштуков: а — неразборные; б — составные; в, г — многосопловые

Резак зажигают в такой последовательности,

Открывают на 1-4 оборота вентиль подогрева кислорода и создают разрежение в газовых каналах, затем открывают вентиль для газа и зажигают горю чую смесь.

Подогревающее пламя регулируют кислородным и газовым вентилями.

После этого приступают к резке. Металл нагревают подогревающим пламенем до соломенного цвета, открывают вентиль режущего кислорода и выполняют резку.

Если нужно погасить пламя, то в первую очередь перекрывают вентиль горючего газа, а затем — кислородный.

В процессе резки по мере нагрева мундштука необходимо регулировать подогревающее пламя до нормального. При сильном нагреве наконечника его охлаждают водой.

Чтобы вода не попадала в каналы резака, закрывают только газовый вентиль, оставляя кислородный открытым.

При засорении каналов мундштуков их прочищают медной или алюминиевой иглой. При разборке резаков сначала отсоединяют ствол от корпуса, затем из корпуса вывертывают кислородный и газовый вентили, инжектор и снимают наружный и внутренний мундштуки.

При резке могут возникнуть следующие неисправности: отсутствие подсоса в канале горючего газа, вентили не перекрывают подсоса в канале горючего газа, частые хлопки пламени, утечка газа в соединениях и др.

Отсутствие подсоса в газовом канале возникает из-за засорения инжектора, смесительной камеры и каналов мундштука, плохой затяжки инжектора и накидной гайки смесительной камеры.

Частые хлопки пламени возникают при засорении мундштука, инжектора и смесительной камеры, при перегреве мундштука или недостаточном давлении подогревающего кислорода.

Утечка газа в соединениях вызывается ослаблением соединений и износом прокладок. Все мелкие неисправности — перекос мундштуков, негерметичность соединений, прочистка инжектора и каналов мундштуков, снятие нагара и брызг с поверхности мундштука и др. резчик устраняет во время работы. Более сложный ремонт, требующий специального инструмента, выполняется с разрешения руководства предприятия.

3. Задача. Назовите максимально допустимое рабочее давление, которое может быть при работе с кислородным баллоном, ацетиленовым баллоном, ацетиленовым переносным генератором.

Кислородный баллон рассчитан на рабочее давление 15 МПа, ацетиленовый — максимальное давление 3 МПа, ацетиленовый генератор — низкого давления до 0,02 МПа, среднего — от 0,02 до 0,15 МПа.

Билет № 18