- •Федеральное агентство по образованию

- •Содержание:

- •Введение

- •1.Литературный обзор.

- •1.1. Углерод – углеродные материалы на основе ту.

- •1.1.1. Заполнение пористого пространства пироуглеродом (зауглероживание).

- •Константы скорости образования пу, при различных температурах с использованием метана и ацетилена.

- •1.1.2. Формирование пористой структуры в процессе активации уплотненной матрицы.

- •1.1.3. Модифицирование поверхностных свойств углеродных носителей

- •1.1.4. Свойства пористых уукм, типа “Сибунит”.

- •Свойства пористых углеродных материалов типа сибунита

- •1.2. Углеродные нановолокна

- •1.2.2. Морфология унв

- •2. Экспериментальная часть.

- •2.1. Определение адсорбционной активности по метиловому оранжевому

- •2.1.1. Построение градуировочного графика

- •2.1.2. Проведение анализа

- •2.2. Метод КомпАс.

- •2.2.1. Определение удельной адсорбционной поверхности углеродных материалов по методу КомпАс

- •2.2.2 Определение структурности и дисперсности углеродных материалов по методу КомпАс

- •Формулы расчета характеристик дисперсного материала

- •2.3. Отработка методики определения окислительной стабильности углеродных материалов

- •2.3.1. Неизотермический режим.

- •Расчет линеаризации температурной зависимости для 1 участка сажи n234

- •Кинетические параметры для саж n234 и n234gr

- •2.3.2. Изотермический режим.

- •Скорости реакции на расчетных участках

- •Значения констант скоростей для саж n234 и n234 gr.

- •Энергия активации саж n234 и n234gr, при окислении в изотермическом режиме.

- •2.4.Результаты исследований и их обсуждение

- •2.4.1.Изучение свойств исходных материалов

- •Значения энергий активации и констант скоростей окисления исходных образцов

- •2.4.2. Изучение закономерностей уплотнения пиролитическим углеродом исходных материалов и свойств образующегося продукта

- •Сорбционная активность уплотненных (степень заполнения 100 %) материалов

- •2.4.3. Изучение закономерностей активации уплотненных материалов и свойств образующегося продукта

- •Значения энергий активации и констант скорости при окислении удунв, уунв, уn234

- •2.5. Сравнение сорбционных характеристик полученных уукм с характеристиками существующих сорбентов такого типа.

- •Сорбционные характеристики углеродных материалов

- •Список литературы:

Константы скорости образования пу, при различных температурах с использованием метана и ацетилена.

Углеводород |

Температура, оС |

||||

600 |

800 |

1000 |

1200 |

||

Метан |

4,24 * 10-19 |

4,59*10-16 |

5,52*10-14 |

1,81*10-12 |

|

Ацетилен |

9,46*10-15 |

3,27*10-13 |

3,72-10-12 |

2,18*10-11 |

|

Углеводород |

Температура, оС |

||||

1400 |

1600 |

1800 |

2000 |

||

Метан |

2,57*10-11 |

2,08*10-10 |

1,12*10-9 |

4,44*10-9 |

|

Ацетилен |

8,40*10-11 |

2,42*10-10 |

5,70*10-10 |

1,15*10-9 |

|

Данные, приведенные в таб. 1. показывают, что вид углеводорода существенно влияет на константы скорости образования ПУ. Наибольшие их значения у ацетилена, наименьшие — у метана, что связано с соотношением С/Н [21], где у ацетилена 1/1, у метана 1/4 С повышением температуры отложения их значения сближаются. После 2000 °С различие в скорости осаждения исчезает, так как в газовой фазе протекает гомогенная реакция перехода реагирующих газов в ацетилен. Большее тормозящее влияние водорода на скорость осаждения наблюдается в вакууме, чем при атмосферном давлении [25].

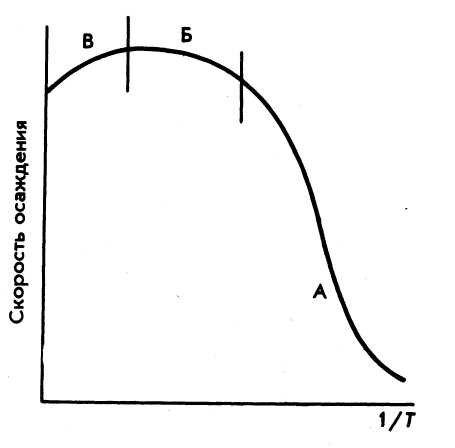

Зависимость скорости образования ПУ от температуры изображена в общем виде на кривой рис. 9.

Рис. 9. Зависимость осаждения ПУ от температуры.

При пониженных температурах (область А) в связи с малым давлением паров и газов происходит высокое перенасыщение реакционного объема. В этом интервале скорость осаждения соответствует близкой к аррениусовой зависимости от температуры. С дальнейшим повышением температуры (область Б) увеличение скорости образования ПУ замедляется. Это объясняется уменьшением времени нахождения дегидрополиконденсированных комплексов в адсорбированном состоянии и повышением скорости рекомбинации радикалов на поверхности. С последующим увеличением температуры скорость отложения ПУ замедляется сильно (область В), так как массопередача углеводородов затрудняется в связи с возникновением вблизи подложки большого градиента перенасыщения [27].

1.1.2. Формирование пористой структуры в процессе активации уплотненной матрицы.

Активация материала (см. схему на рис. 1) производится с целью получения углеродных материалов с развитой пористой структурой и повышением механической прочности. По достижении необходимой степени обгара определяются параметры материалов такие как: удельная адсорбционная поверхность, прочность к истирания, изгибу. Определяется йодное число, параметры пористой структуры по методу ртутной порометрии и по адсорбции азота, суммарный объем пор – по адсорбции бензола и влагоемкости. На основании этих данных делаются выводы о возможных направлениях использования такого материала: носитель катализатора или в качестве сорбентов.

Основным методом активации является обработка кислородсодержащими агентами (водяным паром, двуокисью углерода, кислородом) при повышенных температурах. Из указанных окислителей самый активный – кислород, наименее активный – двуокись углерода [14].

Реакции углерода с водяным паром и двуокисью углерода протекают с поглощением тепла, причем скорость взаимодействия с двуокисью углерода примерно на 30 % ниже, чем с водяным паром и процесс активации протекает при более высоких температурах. Обе реакции замедляются в присутствии водорода и окиси углерода в реакционной смеси. Использование кислорода для активации связано с определенными трудностями из – за экзотермичности взаимодействия его с углеродом. Процесс активации в этом случае сопровождается местными перегревами. Благодаря большой скорости процесса удаление углерода идет главным образом с поверхности материала, вызывая большие потери массы. Активацию кислородом проводят при очень низких температурах и сочетают с последующей обработкой водяным паром. Такой метод наиболее пригоден при активации материалов с низкой реакционной способностью. Окисление происходит по элементарной реакции первого порядка с получением монооксида углерода.

В общем, механизм может быть представлен следующим образом. На начальной стадии окисления в реакцию, по-видимому, вступает аморфный углерод, следствием чего является раскрытие замкнутых, после зауглероживания, пор и образование новых. При дальнейшем окислении в реакцию вступает углерод элементарных кристаллитов и происходит расширение существующих пор. Глубокое окисление приводит к изменению объема микропор за счет выгорания стенок между соседними порами, в результате, снижается адсорбционная способность и механическая прочность [10 - 14].

При окислении углерода выделяют следующие этапы процесса

- подвода реагентов к поверхности частиц

- диффузии их продуктов

- хемосорбцию на поверхности

- химическую реакцию

- десорбцию продуктов реакции и отвод их с поверхности пор.

От соотношения скоростей отдельных этапов процесс зависит распределение концентраций окислителя в объеме гранул и, следовательно, формирование структуры материала. Так, при низких температурах скорость химической реакции с окислителем мала и ламинирует процесс диффузии, вследствие этого концентрация окислителя в порах и в объеме, вне частицы одинаковы. При активации в таком режиме получают однородный продукт с равномерным распределением пор по объему. С ростом температуры окисления скорость химической реакции возрастает значительно сильнее, чем диффузии, и процесс начинает лимитироваться подводом окислителя внутрь материала. При этом концентрация окислителя снижается по направлению к центру гранулы. При очень высоких температурах скорости окисления столь высоки, что весь окислитель вступает в реакцию с углеродом на внешней поверхности гранулы, наблюдается большие потери материала за счет поверхностного обгара, а пористая структура не образуется. Скорость процесса окисления определяется реакционной способностью исходного материала и окислителя. Чем выше реакционная способность реагентов, тем ниже оптимальная температура процесса, при которой наблюдается равномерное развитие пор по объему материала [14].

В общем, на стадии активации текстура и свойства пористых материалов определяются и могут регулироваться следующими параметрами [20 - 25]:

~ природой ТУ и его свойствами;

~ степенью уплотнения матрицы ТУ пироуглеродом;

~ степенью обгара ή - потерей массы композита (ή = ∆m/m0) при активации;

~ природой газифицирующего агента и условиями активации.

Для процессов сорбции особое значение имеют преимущественно мезопористые тела. Активацию предпочтительно применять для получения мезопористых высокопрочных материалов с высокими значениями удельной адсорбционной поверхности (до 500-800 м2/г).

Хотя и материалы, получаемые по данному способу, могут иметь все разновидности пор. Во-первых, это мезо- и макропоры, которые сформировались в композите на стадии его уплотнения ТУ пироуглеродом. Во - вторых, это поры, которые вновь формируются в процессе селективной газификации композитов.

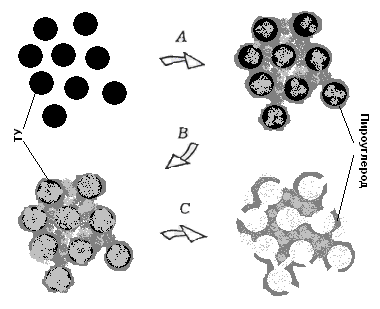

На основании этих данных, полученных в процессе уплотнения ТУ пироуглеродом и последующей активации композитов, предложена модель (рис. 10) образования и строения пористых углеродных материалов типа сибунита [27].

Рис. 10. Модель формирования пористой структуры материалов типа сибунита

А – стадия уплотнения пироуглеродом; В, С – стадия активации.

Видно, что на начальном этапе окисления газификация приводит к формированию пор в ПУ и укрупнение существующих. При дальнейшем окислении стенки, между соседними порами, разрушаются и происходит сращивание соседних и укрупнение существующих пор [14].

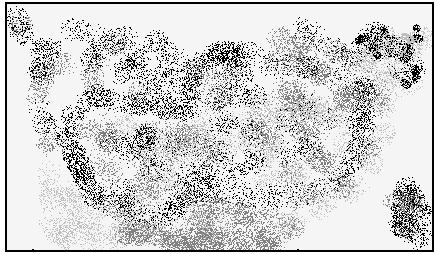

Их размер и распределение определяются и регулируются главным образом свойствами исходного ТУ и степенью обгара композиционных материалов. Для формирования пористой структуры композитов на стадии активации принципиальное значение имеет соотношение реакционной способности ТУ и пироуглерода, определяющее их относительные скорости выгорания в композите при газификации. Немаловажное значение имеет также механизм выгорания частиц ТУ, который не одинаков для различных марок ТУ. В зависимости от типа ТУ и природы газифицирующего агента в процессе активации ТУ могут формироваться или полые или пенистые глобулы ТУ. В процессе активации композитов по мере увеличения степени обгара происходит преимущественное (селективное) выгорание ТУ из композита вследствие его более высокой реакционной способности. В зависимости от степени обгара и механизма выгорания частиц ТУ происходит или полное, или частичное выгорание частиц ТУ из композитов. При полном выгорании частиц ТУ образуется проуглеродная матрица, полости в которой, соответствуют размеру частицы ТУ (рис. 11) [14, 15].

Рис. 11. Электронная микрофотография материала, покрытого пироуглеродом, после активации.

При частичном выгорании ТУ в пироуглеродной матрице образуются пористые тела. Одновременно в процессе активации происходят также газификация пироуглерода и формирование пористости в самой пироуглеродной матрице [28].

Установлены закономерности, связывающие параметры текстуры и физико-химические свойства сибунита с природой исходного ТУ. Показано, что при степенях обгара ή< 0.5 - 0.6 г/г преимущественный размер пор (Rпр), образующихся в процессе активации композитов, определяется размером частиц ТУ (dч) и по мере увеличения dч для ряда ТУ (П145< П514< П702< П803) увеличивается в той же последовательности (рис.12, а).

Рис. 12. Пористая структура активированных материалов

а) на основе марок ТУ П145 (α – 2,68, ή – 0,1 г/г) (1), П514 (α – 2,00, ή – 0,35 г/г) (2), П702 (α – 1,90, ή – 0,35 г/г) (3), П803 (α – 2,18, ή – 0,13 г/г) (4), П399Э (α – 1,40, ή – 0,21 г/г) (5); б) – на основании ТУ П514 с различной степенью активации (α – 2,18). Обгар, г/г: 0 (1), 0,03 (2), 0,18 (3), 0,33 (4), 0,77 (5).

Для одного типа ТУ при ή< 0.5 - 0.6 г/г по мере увеличения степени обгара происходит в основном увеличение объема пор без существенного изменения их размеров и характера распределения (см. рис. 17, б). Дальнейшее увеличение степени обгара (ή> 0.5 - 0.6) приводит к образованию макропор за счет слияния мезопор и к "размыванию" кривой распределения пор по размерам (см. рис.17, б, ή= 0.77 г/г).

Изменение удельной адсорбционной поверхности (S, м2/г) в процессе прогрессирующей активации (для ή = 0.1 - 0.6 г/г) удовлетворительно описывается зависимостью типа

![]() ,

(2)

,

(2)

Где: К и n- коэффициенты, определяемые природой ТУ и степенью его уплотнения пироуглеродом,

х — время активации, ч.

Для композитов на основе различных типов ТУ при a = const и n = const по мере увеличения размера частиц ТУ удельная поверхность активированных композитов уменьшается. Прочностные свойства, как и адсорбционные, в значительной степени определяются плотностью упаковки глобул в исходной матрице ТУ, степенями уплотнения и обгара композитов. По мере увеличения степени обгара прочность композитов снижается [29].