- •Робототехнические комплексы кузнечно-прессовых операций

- •Автоматизация холодной штамповки

- •Большое разнообразие форм и свойств деталей обусловливает применение различных видов захватных устройств: вакуумных, механических, электромагнитных и др.

- •Робототехнические комплексы литейного производства

- •Робототехнические комплексы дуговой сварки

- •Робототехнические комплексы нанесения лакокрасочных покрытий

- •Робототехнические комплексы сборочных операций

Большое разнообразие форм и свойств деталей обусловливает применение различных видов захватных устройств: вакуумных, механических, электромагнитных и др.

Вакуумные захватные устройства имеют преимущественное применение при работе с плоскими листовыми заготовками, а также с заготовками пространственной формы, имеющими плоские участки поверхностей для захватывания их присосками.

Рабочие поверхности захватов не должны изменять геометрическую форму и качество поверхности деталей при их захватывании.

Работа вакуумного захвата основана на том, что воздух, подаваемый под давлением через эжектор, создает вакуум в объеме, образованном камерой эластичной присоски и плоскостью заготовки. Присоски крепятся с помощью винта и гайки, что позволяет с наименьшими затратами времени их заменить. Такое конструктивное исполнение дает широкую возможность выбора присосок различных диаметров в зависимости от геометрических параметров заготовок.

Механические захваты клещевого типа обычно снабжаются сменными губками, конструкция которых зависит от формы исходных заготовок и получаемых деталей.

Существующая в настоящее время тенденция к дальнейшему повышению уровня механизации и автоматизации листоштамповочного производства позволяет сформулировать дополнительные требования к технологическому оборудованию:

возможность автоматической перепрограммируемой смены штампов;

автоматизация сбора и удаления отходов из зоны обработки;

наличие устройства программируемого изменения хода ползуна;

наличие автоматизированной системы контроля целостности штамповочной оснастки.

Робототехнические комплексы холодной листовой штамповки условно можно разделить на три группы:

роботизированная позиция — РТК, состоящий из одной единицы основного технологического оборудования, обслуживаемого роботами;

роботизированный участок — РТК, состоящий из одного робота и обслуживаемых им двух, трех единиц основного технологического оборудования (двух-трех-операционная обработка);

роботизированная линия, состоящая из нескольких РТК, соединенных передающими устройствами (многооперационная штамповка).

Простейшая структура роботизированной позиции приведена на рис. 29, а. В такой компоновке применяются роботы с автоматическим удалением отштампованной детали в тару. Такой РТК обладает наибольшей производительностью, так

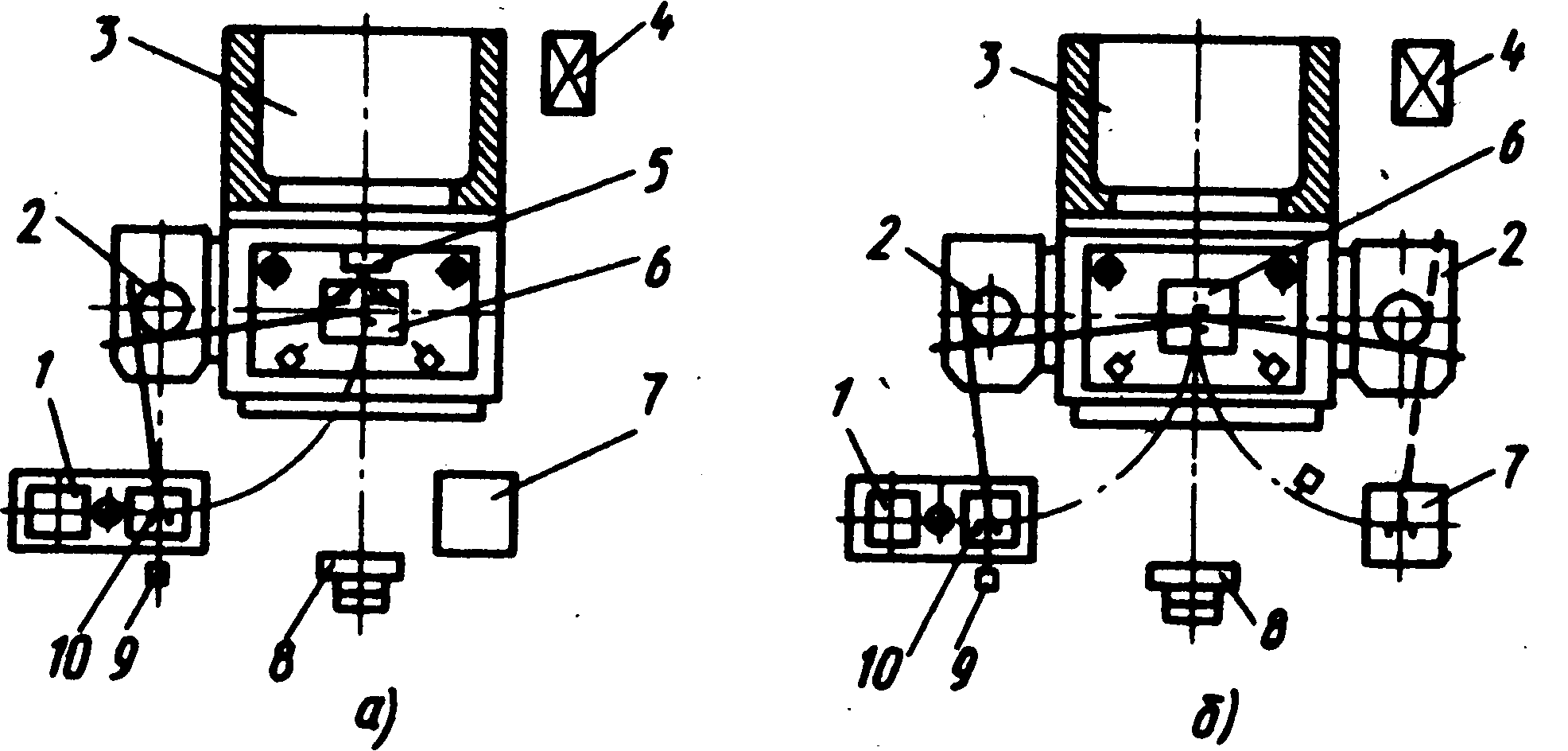

Рис. 29. Структура роботизированных позиций:

а—с одним промышленным роботом, б—с двумя промышленными роботами; 1 — подающее устройство, 2 — промышленный робот, 3 — пресс, 4 — пульт управления, 5 - система сдува; 6 — штамп, 7 — тара. 8 — система управления роботом, 9 — датчик контроля. 10 — захват

как после установки детали в штамп робот сразу же продолжает перемещение за последующей заготовкой, причем траектория перемещения руки робота может не содержать движения "рука вперед" и "рука назад". Кроме того, такая компоновка удобна для оператора при замене штамповой оснастки и отладке робототехнического комплекса.

Роботизированная позиция оснащается двумя роботами, если роботом удаляют деталь. Такая позиция обладает тем преимуществом, что значительно облегчает доступ наладчика в зону штамповки, а это сокращает время на переналадку штамповой оснастки и всего комплекса.

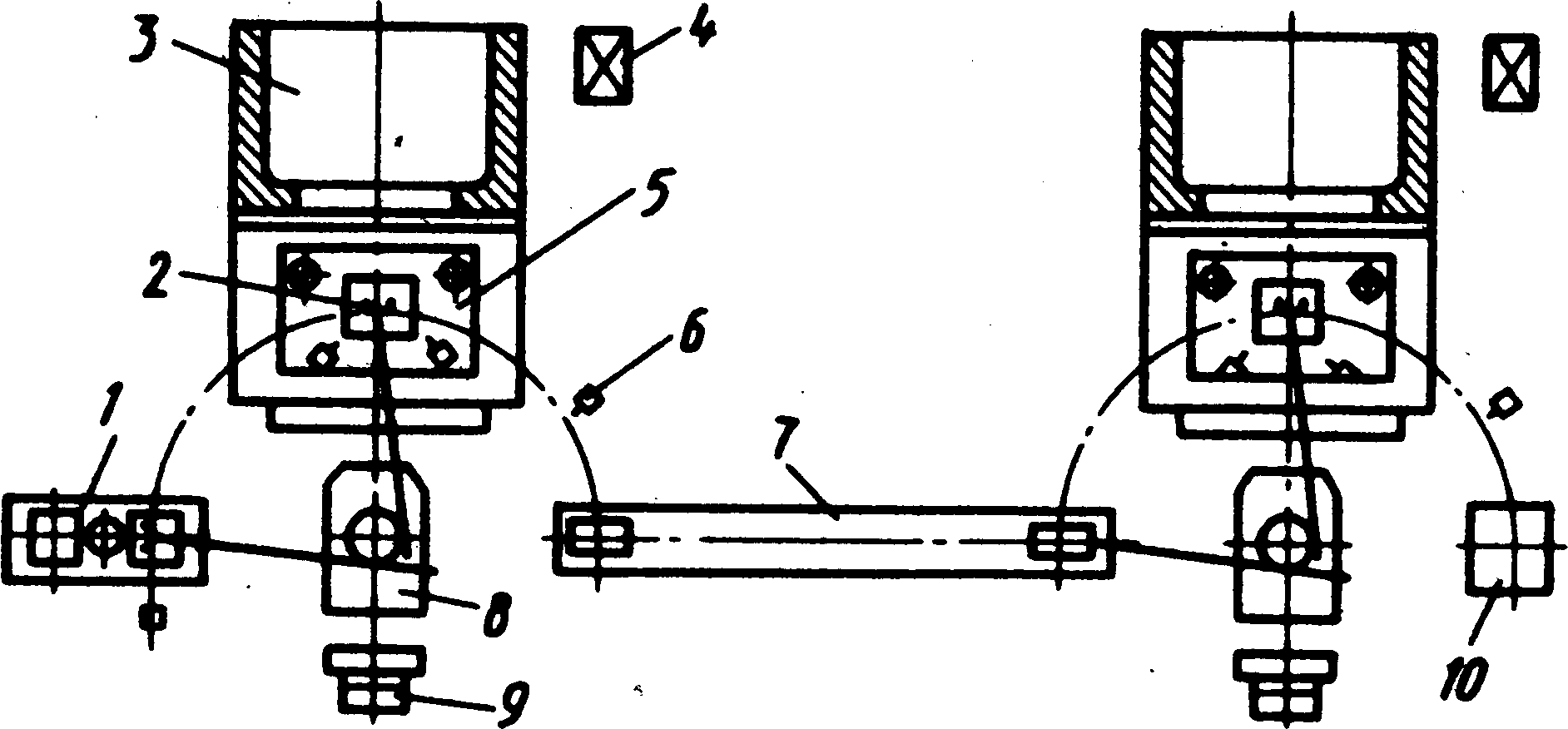

Рис. 30. Структура роботизированной линии с двумя промышленными роботами:

1 — подающее устройство, 2 — захват, 3 — пресс, 4 ~ пульт управления прессом, 5 — штамп, 6 - датчики контроля, 7 — передающее устройство, 8 — промышленный робот, 9 — система управления РТК, 10 — тара

Возможна такая компоновка роботизированной позиции с применением двух роботов с одной рукой (рис. 29, б), которой присущи достоинства и недостатки РТК, описанных выше.

Роботизированная линия двухоперационной штамповки с применением роботов сверхлегкого типа приведена на рис. 30. При необходимости эта линия может быть дополнена до трех и более роботизированных позиций.

Современные промышленные роботы в холодноштамповочном производстве могут действовать только в хорошо организованной среде.

Наряду с технологическими мероприятиями роль организатора среды в значительной степени выполняют вспомогательные устройства, служащие для подачи заготовок под робот в ориентированном виде и последующей их передачи без потери ориентации, смазывания заготовок перед штамповкой, удаления отходов, контроля протекания производственного процесса и других операций.

Каждый робототехнический комплекс представляет собой совокупность универсальных автоматических устройств, соединенных между собой электрическими связями и образующих единый механизированный комплекс, который позволяет обрабатывать двух-операционные детали, а также путем наращивания соответствующих составляющих устройств — многооперационные детали. Его можно трансформировать и на две самостоятельные позиции (без дополнительных устройств) для обработки одно-операционных деталей.

Обслуживание горячештамповочных процессов

Внедрение роботов на большинстве операций, связанных с горячей, формовкой металлов, было обусловлено в первую очередь безопасностью обслуживания и контролем качества.

Так, например, условия работы в кузнечно-прессовых цехах считаются самыми тяжелыми для рабочих. Надо вынимать из горячих печей тяжелые поковки, устанавливать их в штампы быстродействующих прессов, а зачастую и менять их положение внутри пресса и укладывать готовую продукцию. Это тяжелые и опасные операции.

Именно в этой области задолго до программируемых управляемых роботов стали применять телеоператоры, что позволило избавить человека от непосредственного контакта с горячештамповочными прессами, однако при этом уменьшились гибкость и чувствительность управления. Чтобы в полной мере использовать возможности промышленных роботов, рекомендуется внести ряд дополнительных изменений в типовой процесс горячей штамповки.

Существующие роботы лишены органов чувств и не могут заглянуть в горячую печь и опознать детали, случайным образом распределенные в ее рабочем пространстве. Система технического зрения или другая сенсорная система для решения этой задачи должна будет надежно работать в условиях повышенных температур, масляного тумана и масляных паров. Наиболее тривиальным подходом в этом случае является использование нидукционных печей вместо печей отражательного типа, куда детали подаются на конвейере, нагреваются по отдельности и затем в ориентированном виде снимаются роботом.

Аналогичным образом в некоторой модернизации нуждаются и ковочные штампы.

Для процессов горячей штамповки характерно, что после удара пуансона заготовка может остаться на верхней или нижней поверхности штампа. Человек-оператор в данный конкретный момент может увидеть, где находится деталь, вынуть ее и провести соответствующие манипуляции. Без зрительных возможностей робот не может сделать это, и даже при наличии современных систем технического зрения скорость координации между зрением и действием руки робота относительно мала. Наилучшее решение в данном случае состоит в разработке такой конструкции ковочных штампов, когда деталь всегда будет иметь одну и ту же известную ориентацию.

Кроме того, в процессе выполнения операции штамповки форма самой детали изменяется. Чтобы справиться с этой проблемой, робот должен быть оснащен более гибкими или регулируемыми захватными устройствами.

В массовом производстве для автоматизации горячей штамповки используются специализированные горячештамповочные автоматы или горячештамповочные прессы, оснащенные грейферными перекладчиками.

В серийном переналаживаемом производстве промышленные роботы являются наиболее прогрессивным видом технологического оборудования для автоматизации горячештамповочных технологических процессов.

Основным видом роботизированного кузнечно-прессового оборудования в настоящее время являются кривошипные горячештамповочные прессы, где на основе промышленных роботов автоматизируются все вспомогательные операции:

загрузка нагревательных устройств,

транспортирование нагретой заготовки в зону формообразования,

передача поковки из ручья в ручей,

транспортирование и укладка в обрезной пресс,

складирование поковки и отходов.

В процессе горячей штамповки, ковки и т.д. нашли применение промышленные роботы с четырьмя — шестью степенями подвижности и относительно большой памятью устройств программного управления, причем для роботов, работающих в массовом и крупносерийном производстве, достаточно четырех степеней подвижности за счет применения спецоснастки и других приспособлений.

Преобладающей тенденцией в отечественном роботостроении является стремление создать специализированные роботы, основные конструктивные особенности и технические характеристики которых сводятся к повышению быстродействия, теплозащитным конструкциям рук и захватов.

При этом учитываются следующие факторы, специфические для процесса горячей штамповки:

резкое изменение конфигурации и габаритов поковок;

- контроль положения поковок в штампе;

смазка гравюр штампов;

контроль температуры поковок;

синхронизация работы технологического оборудования (нагревательные устройства, штамповочные и обрезные прессы, передающие устройства и т.д.).

РОБОТОТЕХНИЧЕСКИЕ КОМПЛЕКСЫ

ЛИТЕЙНОГО ПРОИЗВОДСТВА И ГАЛЬВАНОПОКРЫТИЙ