- •1.Характеристики точности обрабатываемых поверхностей.

- •2.Оборудование, схемы обработки, применяемые при обработке призматических деталей, при фрезеровании сверлении.

- •3. Основы теории размерных цепей.

- •4. Достижение точности машин в процессе сборки.

- •5. Характеристика способов установки деталей на токарных станках

4. Достижение точности машин в процессе сборки.

Сборка — заключительный технологический процесс. От правильно выбранного технологического процесса и качественного выполнения всех операций зависят надежность и долговечность машин и аппаратов, а также их энергетические показатели. Процесс сборки состоит из двух этапов: сборка из отдельных деталей сборочных единиц (узловая сборка) и сборка из предварительно собранных сборочных единиц, деталей и покупных деталей изделий, выпускаемых заводом (общая сборка). Детали при соединении в сборочные единицы и сборочные единицы при соединении в готовое изделие должны сохранять определенное положение в пределах заданной точности. В одних случаях при сборке должен быть выдержан зазор, обеспечивающий взаимное перемещение деталей, в других — необходимый натяг, обеспечивающий прочность соединения. При конструировании машин и аппаратов и проектировании технологических процессов их изготовления производят размерный анализ, с помощью которого достигают правильного соотношения взаимосвязанных размеров и определяют допустимые отклонения (допуски). Подобные расчеты выполняют на базе теории размерных цепей. Размерной цепью называют совокупность - взаимосвязанных размеров, образующих замкнутый контур и определяющих взаимное положение поверхностей (или осей) одной или нескольких деталей. Замкнутость размерной цепи приводит к тому, что размеры, входящие в цепь, не могут назначаться независимо, т. е. значение и точность по крайней мере одного из размеров определяются остальными. Размерная цепь состоит из отдельных звеньев. Звеном называется каждый из размеров, образующих размерную цепь. Ее звеньями могут быть любые линейные или угловые параметры. Любая размерная цепь имеет одно замыкающее (исходное) и два или более составляющих звеньев. Замыкающим является звено, исходное при постановке задачи или получающееся последним; в результате решения этой задачи. Таким образом, замыкающее звено непосредственно не выполняется, а представляет собой результат выполнения (изготовления) всех остальных звеньев цепи. В соответствии с ГОСТом предусматриваются следующие методы достижения точности замыкающего звена (ранее назывались методами сборки):

1.полной взаимозаменяемости;

2.неполной взаимозаменяемости;

3.групповой взаимозаменяемости;

4.пригонки;

5.регулирования.

5. Характеристика способов установки деталей на токарных станках

1. Установка деталей в центрах.

При обработке заготовок длиной более трех диаметров, валов и некоторых других заготовок, имеющих базовые поверхности в виде центровых отверстий, в качестве установочных элементов используют центры, устанавливаемые в конические отверстия шпинделя пиноли передней и задней бабок. Неподвижные и вращающиеся центры устанавливают в задней бабке, а неподвижные в шпинделе. Для обычных работ конус переднего центра изготовляют с углом а=60°, для тяжелых работ а=90°. Для получения цилиндрической поверхности оси центров передней и задней бабок токарного станка должны совпадать. Центры изготовляют из инструментальной стали; твердость поверхности конуса HRC 55-58.При обработке пустотелых деталей напроход используют рифленые центры, для подрезки торца - центры с выточкой.

Для точной фиксации заготовок по торцу, в частности на станках с ЧПУ, используются «плавающие» (подпружиненные) центры.

2. Установка деталей на планшайбе.

В тех случаях, когда заготовки не могут быть установлены и закреплены в патронах, например, из-за своей неправильной геометрической формы, применяют планшайбы

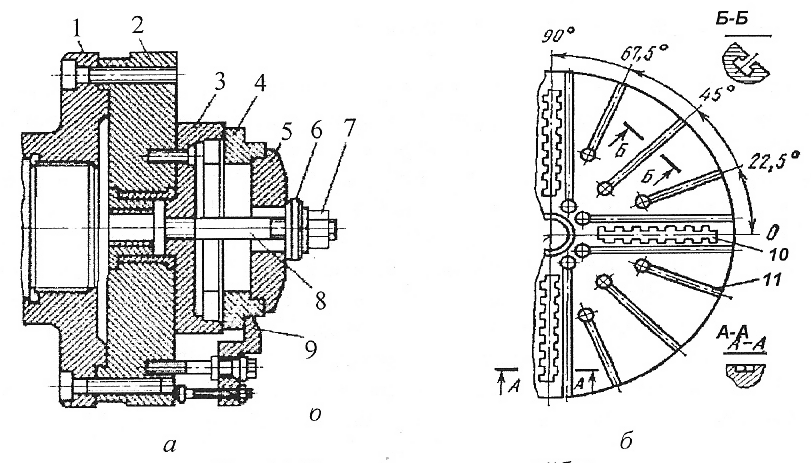

Планшайба представляет собой плоский диск 2, который крепится к фланцу 1, устанавливаемому на шпинделе станка. Рабочая поверхность планшайбы может быть выполнена с радиальными или концентрическими пазами. Поперечное сечение паза может быть фигурной или и Т-образной формы. Т-образные пазы 11 (рис. 1, б) создают удобства при монтаже приспособлении: центрирующих устройств, кулачков, прижимных и опорных планок, прихватов, комплектов зажимных бортов, упоров, домкратов, подставок.

Рис

1. (а – поперечное сечение; б – вид в

плане)

Рис

1. (а – поперечное сечение; б – вид в

плане)

Обрабатываемые заготовки центрируют и закрепляют на планшайбе с помощью сменных наладок и прихватов.

3. Установка деталей на оправки.

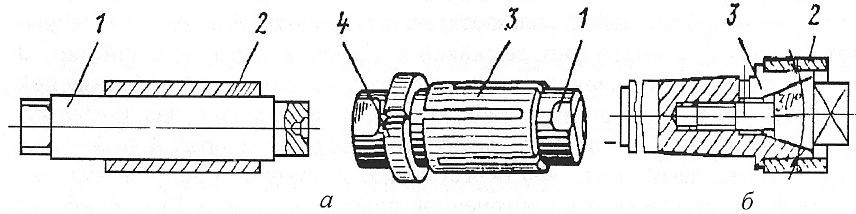

Некоторые заготовки могут быть обработаны с установкой их в оправках. На рис. 15.а показаны цельная и разжимная центровые оправки.

Рис. 2. Оправка для установки заготовок с отверстием:

а – центровые; б – шпиндельная; 1 – стержень; 2 – заготовка; 3 – разрезной элемент; 4 – гайка.

Используются и шпиндельные оправки, устанавливаемые в шпинделе.

4.Установка деталей в люнетах.

При обработке на токарных станках заготовок значительной длины и небольшого диаметра в качестве дополнительных опор применяют специальные приспособления - люнеты, позволяющие увеличивать жесткость обрабатываемых заготовок.

Люнеты бывают: подвижные и неподвижные обычной конструкции; модернизированные (с вращающейся втулкой, самоустанавливающейся муфтой); самоцентрирующие (с встроенными в кулачки шариковыми и роликовыми подшипниками) и др.

Неподвижные люнеты используют при обработке валов, длина которых l>(10+12)d, где d - диаметр вала. Перед установкой люнета заготовку крепят в центрах станка и протачивают шейку-под кулачки люнета на расстоянии равном (0,5-0,5)l от передней бабки.

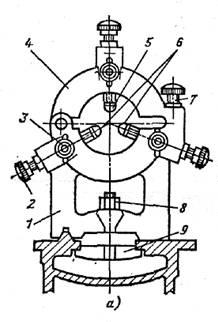

Рис. 3. Неподвижный люнет.

Состоит из чугунного корпуса 1, на котором болтом 7 крепится откидная крышка 4, что облегчает установку заготовки. Основание корпуса имеет форму соответствующую направляющим станины, на которых люнет закрепляется планкой 9 и болтом 8. В корпусе с помощью регулировочных болтов 2 и винтов 3 перемещаются два кулачка 6, а в крышке — один кулачок 5. Для закрепления кулачков в требуемом положении служат винты 3. Такое устройство позволяет устанавливать в люнет валы различных диаметров. Кулачки иногда заменяют роликами для уменьшения трения.

5.Установка деталей в кулачковых патронах.

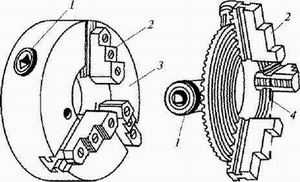

Для закрепления на токарных станках деталей небольшой длины используются универсальные трехкулачковые самоцентрирующие патроны (рис. 4). В самоцентрирующем патроне кулачки перемещаются одновременно, благодаря чему устанавливаемая на кулачки внутренняя или наружная поверхность заготовки закрепляется соосно шпинделю. Кроме цилиндрических в таком патроне удобно устанавливать и другие заготовки, например, шестигранные.

Рис. 4. Трехкулачковый самоцентрирующий патрон:

а — общий вид; б — детали патрона, 1— коническое зубчатое колесо, 2 — кулачки, 3 — корпус, 4 — диск, с одной стороны которого спиральная нарезка, с другой — зубья.

6.Установка деталей в четырехкулачковом патроне.

Четырехкулачковый патрон не обладает свойством автоматического центрирования заготовки, так как каждый из четырех кулачков перемещается независимо. Однако такие патроны позволяют устанавливать и закреплять заготовки сложной, несимметричной формы так, чтобы ось обрабатываемой поверхности располагалась либо на оси вращения шпинделя, либо в ином нужном положении.

7. Многоинструментальная наладка.

Обработка деталей на токарных станках с многоинструментальной наладкой позволяет обрабатывать различные поверхности заготовки как последовательно, так и параллельно. Благодаря уменьшению основного и вспомогательного времени в результате повышается производительность труда, а также повышается точность обработки.