- •1 Фильтры для разделения суспензий

- •1.1 Классификация

- •1.2 Типовые конструкции

- •1.3 Методика расчета

- •2 Центрифуги

- •2.1 Классификация центрифуг

- •2.2 Способы выгрузки осадка из роторов центрифуг

- •3 Теплообменная аппаратура.

- •3.1 Классификация и основные требования к теплообменным аппаратам.

- •3.2 Типовые конструкции

- •3.2.1 Элементные (секционные) теплообменники

- •3.2.2 Двухтрубные теплообменники типа "Труба в трубе"

- •3.2.3 Витые теплообменники

- •3 .2.4 Погружные теплообменники

- •3.2.5 Теплообменные устройства реакционных аппаратов

- •3.2.6 Теплообменники воздушного охлаждения

- •3.2.7 Теплообменники смешения

- •3.3 Методика расчета теплообменных аппаратов

- •3.3.1 Физические параметры и скорости движения теплоносителей

- •3.3.2 Тепловые балансы теплообменных аппаратов

- •3.3.3 Движущая сила теплообмена

- •3.3.4 Коэффициенты теплоотдачи и теплопередачи

- •3.3.5 Поверхность теплопередачи

- •3.3.6 Конструктивные размеры аппарата

- •3.3.7 Гидравлический расчет теплообменного аппарата

- •4 Колонные аппараты

- •4.1 Классификация колонных аппаратов

- •4.2 Тарельчатые колонны

- •4.3 Тарелки провального типа

- •4.4 Каскадные промывные тарелки

- •4.5 Насадочные колонны

- •4.6 Отбойные устройства

- •4.7 Методика тепло – и массообменного расчета колонных аппаратов

- •4.7.1 Общая схема расчета колонных аппаратов

- •4.7.2 Определение основных конструктивных размеров ректификационной колонны

- •4.7.3 Методика гидромеханического расчета колонных аппаратов

- •4.7.4 Механический расчет колонных аппаратов

- •5 Сушильные установки

- •5.1 Назначение, методы и физические основы сушки

- •5.2 Типовые конструкции сушилок

- •5.3 Последовательность расчета сушилки

- •6 Трубопроводные системы

- •6.1 Классификация технологических трубопроводных систем

- •6.2 Выбор условного диаметра трубопроводов по скорости потока

6.2 Выбор условного диаметра трубопроводов по скорости потока

При проектировании диаметр трубопровода определяют поэтапно: сначала выбирают условный диаметр, затем выполняют монтажно-технологическую схему, гидравлический (или теплогидравлический) и прочностной расчеты. При этом на каждом этапе диаметр уточняют, в отдельных случаях при уменьшении диаметра можно сократить длину трубопровода на 10-40 % путем изменения трассировки, уменьшения числа отводов, П-образных компенсаторов температурного расширения и т.д.

Таблица 6.1 - Рекомендуемые скорости газов и паров в технологических трубопроводах

Транспортируемая среда |

Давление (абс.), МПа |

Скорость газа и пара, м/с |

Пар водяной: сухой насыщенный - диаметр трубопровода до 200 мм свыше 200 мм перегретый - диаметр трубопровода до 200 мм свыше 200 мм отработанный |

Независимо |

35 60 50 80 10-15 |

Водород |

Независимо |

15 |

Кислород |

До 1,6 1,6-4 4-10 10-25 |

30 16 6 3 |

Пары углеводородов |

5-20 кПа 20-50 кПа 50-100 кПа Свыше 0,1 МПа |

60-75 40-60 20-40 10-25 |

Хладоносители: пропан, пропилен, этан, этилен, аммиак фреоны (Р-12, 22, 30) |

до 2,0 |

10-25 8-18 |

Другие газы и пары |

До 0,3 0,3-0,6 0,6-10 Свыше 10 |

5-20 10-30 10-35 40 |

Для выбора условного диаметра часто используют номограммы, связывающие расход потока, его скорость и диаметр трубопровода или расход, скорость, диаметр трубопровода и удельные потери давления потока.

Рекомендуемые скорости потока. Рекомендуемые скорости в технологических трубопроводах для газов и паров приведены в табл. 6.1. Скорость движения смеси газов определяют с учетом объемной доли каждого из компонентов.

Таблица 6.2 - Рекомендуемые скорости газов и паров в технологических трубопроводах.

Среда |

Кинематическая вязкость, 106 м2/с |

Скорость во всасывающих трубопроводах, м/с |

Скорость в наг-нетательных тру-бопроводах, м/с |

Жидкие хладоносители (табл. 3.2.), этиленглюколь и растворы солей: диаметр до 200 мм вкл. свыше 200 мм Сжиженные газы Жидкости при температуре кипения и горячая вода прочие жидкости |

Независимо -/- -/- -/- До 11 11-28 |

0,6 1,0 1,2 0,9 1,5 1,3 |

1,2 2,0 3,0 0,9 2,5 2,0 |

|

28-74 74-128 148-445 445-889 и свыше |

1,2 1,0 1,0 0,8 |

1,5 1,2 1,1 1,0 |

В трубах из коррозионно-стойких сталей или сплавов алюминия рекомендуется повышенные скорости потока: 50, 30, 16 и 6 м/с соответственно для указанных в табл. 13.5 диапазонов давления; в трубах из меди и ее сплавов - 50 м/с независимо от давления. В местных гидравлических сопротивлениях допускается максимальная скорость 60 м/с. При объемном содержании кислорода в смеси более 23 % скорость принимают как для чистого кислорода.

Таблица 6.3 - Допустимые скорости движения органических жидкостей при их электризации

Жидкости |

Удельное объемное электрическое сопротивление , Ом.м |

Максимально допустимая скорость в трубопроводе, м/с |

Электропроводящие |

до 105 |

10 |

|

105 - 109 |

5 |

|

Свыше 109 |

Определяют расчетом |

Рекомендуемые скорости движения жидкостей в технологических трубопроводах в зависимости от ее вязкости дана в табл. 6.2.

Скорость движения органических жидкостей в заземленных стальных трубопроводах выбирают с учетом ее ограничения по предельно допустимой плотности электрического заряда, образующегося в движущемся потоке при трении, для того, чтобы исключить возможность возникновения искровых разрядов и воспламенения потока. Допустимую скорость движения жидкости определяют по удельному объемному электрическому сопротивлению (табл. 6.3)

6.1. Гидравлический расчет трубопровода

6.1.1. Теплофизические свойства транспортируемой среды: плотность и вязкость - определяем при рабочей температуре и давлении из табл. 23, 24 и рис. 15, 16.

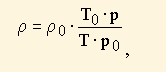

Плотность любого газа при температуре T и давлении p может быть рассчитана на основании уравнений Клайперона

где 0 - плотность газа при нормальных условиях, кг/м3; T - температура газа (273 + t (0С)), К; T0 = 0 0С = 273 К; р0 = 1,013 · 105 Па.

Плотность водяного пара определяется в зависимости от температуры.

6.1.2. Скорость движения среды в трубопроводе , м/с принимаем с учетом рекомендаций из табл. 26.

6.1.3. Диаметр трубопровода d вычисляем по уравнению расхода в объемных единицах, м

.

.

Таблица 6.4 - Рекомендуемые скорости движения потоков в технологических трубопроводах

№ п/п |

Транспортируемая среда |

Давление (абс.), МПа |

Скорость движения, м/с |

1 |

2 |

3 |

4 |

Газы и пары |

|||

1 |

Пар водяной : |

Независимо |

|

|

сухой насыщенный - |

|

|

|

диаметр трубопровода до 200 мм |

|

35 |

|

диаметр трубопровода свыше 200 мм |

|

60 |

|

перегретый - |

|

|

|

диаметр трубопровода до 200 мм |

|

50 |

|

диаметр трубопровода свыше 200 мм |

|

80 |

|

отработанный |

|

10 - 15 |

2 |

Водород |

Независимо |

15 |

3 |

Кислород |

До 1,6 |

30 |

|

|

1,6 - 4,0 |

16 |

|

|

4 - 10 |

6 |

|

|

10 - 25 |

3 |

4 |

Пары углеводородов : |

5 - 20 кПа |

|

|

|

20 - 50 кПа |

|

|

|

50 - 100 кПа |

|

|

|

Свыше 0,1 Мпа |

|

5 |

Хладоносители : |

|

|

|

пропан, пропилен, этан, этилен |

До 2,0 |

10 - 25 |

|

аммиак |

|

|

|

фреоны (Р-12, 22, 30) |

” |

8 - 18 |

6 |

Другие газы и пары |

До 0,3 |

5 - 20 |

|

|

0,3 - 0,6 |

10 - 30 |

|

|

0,6 - 10 |

10 - 35 |

|

|

Свыше 10 |

40 |

Жидкости |

|||

7 |

Жидкие хладоносители, этиленгликоль и растворы солей : |

|

|

|

диаметр трубопровода до 200 мм |

Независимо |

0,6 - 1,2 |

|

диаметр трубопровода > 200 мм |

” |

1,0 - 2,0 |

8 |

Сжиженные газы |

” |

1,2 - 3,0 |

9 |

Жидкости при температуре кипения и горячая вода |

” |

0,9 |

10 |

Прочие жидкости : |

До 11 |

1,5 - 2,5 |

|

|

11 - 28 |

1,3 - 2,0 |

|

|

28 - 74 |

1,2 - 1,5 |

|

|

74 - 148 |

1,0 - 1,2 |

|

|

148 - 445 |

1,0 - 1,1 |

|

|

445 - 889 и выше |

0,8 - 1,0 |

6.1.4. Характер движения жидкости (или газа) зависит от средней скорости (), диаметра (d) трубы и вязкости () среды. Переход одного вида движения в другой происходит при определенном значении комплекса перечисленных величин - критерия Рейнольдса, вычисляемого по уравнению

6.1.5. Расчет гидравлического сопротивления труб

При движении реальной жидкости (или газа) по трубе или каналу происходит потеря напора, которая складывается из сопротивления трения о стенки и местных сопротивлений, возникающих при изменении направления или скорости потока.

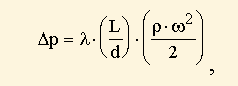

6.1.5.1. Потери давления в прямых трубах круглого сечения для несжимаемой жидкости, Н/м2

где - коэффициент гидравлического сопротивления трения; L - длина трубы, м; - скорость потока, м/с; d - внутренний диаметр трубы, м.

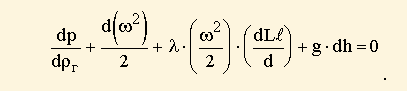

Для газопроводов большой протяженности применяют более точное уравнение, которое получено из дифференциального уравнения баланса энергии для изотермического движения

Если пренебречь силами инерции и разностью геодезических высот (второе и четвертое слагаемые), то после преобразований получим выражение для расчета

где pн, pк - давление в начале и в конце трубопровода, Н/м2; G - расход газа, кг/с; z - коэффициент сжимаемости газа; R - универсальная газовая постоянная (R = 8,31 Дж/(кг·К); T - температура газа, К.

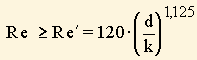

Коэффициент

гидравлического сопротивления трения

является функцией

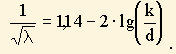

,

где k - эквивалентная шероховатость

внутренней поверхности трубы (табл.6.5).

Церлингом Ю.Н. разработан универсальный

алгоритм расчета для широкого диапазона

изменения Re и (k/d).

,

где k - эквивалентная шероховатость

внутренней поверхности трубы (табл.6.5).

Церлингом Ю.Н. разработан универсальный

алгоритм расчета для широкого диапазона

изменения Re и (k/d).

Таблица 6.5 - Эквивалентная шероховатость труб

№ п/п |

Вид и состояние внутренней поверхности труб |

Шероховатость k, мм |

1 |

2 |

3 |

1 |

Бесшовные стальные трубы: |

|

1а |

новые |

0,02 - 0,1 |

1б |

очищенные после многих лет эксплуатации |

0,04 |

1в |

газопроводы после одного года эксплуатации |

0,12 |

1г |

нефтепроводы для средних условий эксплуатации |

0,2 |

1д |

воздухопроводы поршневых и турбокомпрессоров |

0,8 |

1е |

водопроводные трубы, находящиеся в эксплуатации |

1,2 - 1,5 |

2 |

Стальные сварные трубы: |

|

2а |

новые |

0,04 - 0,1 |

2б |

бывшие в эксплуатации при равномерной коррозии |

0,15 |

2в |

магистральные газопроводы после многих лет эксплуатации |

0,5 - 1,1 |

3 |

Трубопроводы тепловых сетей: |

|

3а |

паропроводы |

0,2 |

3б |

конденсатопроводы |

0,1 |

3в |

водяная теплосеть |

0,5 |

3г |

сеть горячего водоснабжения |

1,0 |

4 |

Чугунные трубы: |

|

4а |

новые |

0,25 - 1,0 |

4б |

водопроводные, находящиеся в эксплуатации |

1,4 |

4в |

бывшие в эксплуатации, корродированные, с отложениями |

1,0 - 1,5 |

4г |

сильно корродированные, со значительными отложениями |

3,0 |

5 |

Алюминиевые технически гладкие трубы |

0,015 - 0,06 |

6 |

Бетонные трубы : |

|

6а |

хорошая поверхность с затиркой |

0,3 - 0,8 |

6б |

грубая (шероховатая) поверхность |

3,0 - 9,0 |

7 |

Нефтепроводы при средних условиях эксплуатации |

0,2 |

8 |

Чистые цельнотянутые трубы из латуни, меди и свинца; стеклянные трубы |

0,0015 - 0,01 |

9 |

Полиэтиленовые трубы |

0,02 - 0,04 |

10 |

Листовая сталь |

0,1 - 0,15 |

В области ламинарного режима течения (Re - 2300) коэффициент гидравлического сопротивления рассчитывают по формуле Пуазейля

,

,

в области

квадратичного (турбулентного) режима

течения при

и

k 0 - по формуле Прандтля-Никурадзе

и

k 0 - по формуле Прандтля-Никурадзе

В области смешанного

режима течения при

![]() на

основании опытных данных, полученных

Г.А. Муриным, выведено уравнение

на

основании опытных данных, полученных

Г.А. Муриным, выведено уравнение

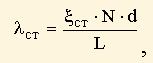

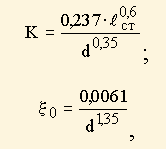

Влияние сварных стыков на гидравлическое сопротивление трубопровода учитывают введением дополнительного коэффициента трения в виде

где ст - коэффициент гидравлического сопротивления сварного стыка, определяемый по уравнению

![]() ,

,

где

где N - число стыков на расчетном участке; - расстояние между стыками, м.

6.1.5.2. Расчет местных гидравлических сопротивлений

В трубопроводных системах технологических и энергетических установок на долю местных гидравлических сопротивлений может приходится до 50 % от общего гидравлического сопротивления системы.

Потери давления в местных гидравлических сопротивлениях pм при постоянных скорости и плотности потока составляют

где i - коэффициент местного гидравлического сопротивления. Ориентировочные значения коэффициентов местных гидравлических сопротивлений приведены в табл. 6.6.

Таблица 6.6 - Коэффициенты местных гидравлических сопротивлений

№ п/п |

Местное гидравлическое сопротивление |

Ориентировочное значение коэффициента |

1 |

2 |

3 |

1 |

Вход в трубу из емкости |

0,5 |

2 |

Внезапное сужение с диаметра d на диаметр |

|

3 |

Внезапное расширение с диаметра d на диаметр |

|

4 |

Диафрагма в прямой трубе диаметром d; d0 - диаметр отверстия в диафрагме: (d/d0) = 0,3 |

300 |

|

0,4 |

86 |

|

0,5 |

30 |

|

0,6 |

12 |

|

0,8 |

0,5 |

5 |

Диффузор при переходе с диаметра d0 на диаметр d при его длине L и угле расширения ; |

0,25 |

6 |

Конфузор длиной L и с углом сужения ; d d0 |

0,1 |

7 |

Отводы крутоизогнутые и плавные при угле поворота и радиусом поворота R, в том числе: |

|

6.1.5.3. Гидравлическое сопротивление всасывающего и нагнетающего трубопроводов составит, Па

![]()

6.1.5.4. Соответственно потеря напора на всасывающем и нагнетающем трубопроводах, м

Литература к разделу

Трубопроводы и трубопроводная аппаратура

1. Автоматизация проектирования трубопроводных систем химических производств/ В. И. Мукосей, Ю.А. Сокодинский, А. Я. Галицкий и др. М.: Химия, 1986. 104с.

2. Бакланов Н.А. Трубопроводы в химической промышленности. Л: Химия, 1977. 95с.

3. Бережековский М.И. Трубопроводный транспорт химических продуктов. Л.: Химия, 1979. 238с.

4. Гуревич Д.Ф., Заринский О.Н., Щучинский G.X. Эксплуатация приводной арматуры на химических предприятиях: Справочник. Л.: Химия, 1985. 360с.

5. Гуревич Д.Ф. Основы расчета трубопроводной арматуры. М.- Л.: Машгиз, 1962. 410с.

6. Гуревич Д.Ф. Расчет и конструирование трубопроводной арматуры. Л.: Машиностроение, 1969. 887с.

7. Гуревич Д.Ф., Шпаков О.Н., Вишнев Ю.Н. Арматура химических установок. Л.: Химия, 1979. 320с.

8. Кафаров В.В., Меиалкин В.П. Проектирование и расчет оптимальных систем технологических трубопроводов- М.: Химия, 1991. 362с.

9. Классификатор ЕСКД. Класс 49. Арматура трубопроводная: 1.79.100/ Гос. ком. СССР по стандартам. М., 1986. 80с.

10. Лаптев Н.Н. Расчет напорных трубопроводов: Учеб. пособие. Л.: ЛИСИ, 1990. 64с.

11. Мамонтов Г.В., Жуков В.В. Исследование метадлополимерных затворов арматуры: Обзор. информ. М.: ЦИНТИхимнефтемаш, 1973. 53с. (ХМ-10. Пром. трубопроводная арматура)

12. Миркин А.3., Усинып В. В. Трубопроводные системы: Расчет и автоматизированное проектирование: Справочник. М.: Химия, 1991. 25бс.

13. Мшсаэль С.Ю., Бенин Л. А. Технология арматуростроения. М.-Л.: Машиностроение, 1966. 339с.

14. Никифоров А.Д., Сейнов С.В., Гошко А.И. Анализ точности и состояние техники измерения в арматуростроении: Обзор, информ. М.: ЦИНТИхимнефтемаш, 1973. 53с. (ХМ-10. Пром. трубопроводная арматура)

15. Номенклатурный каталог на освоенные и серийно выпускаемые изделия арматуростроения на 1990-1991 г. г. М.: ЦИНТИхимнефтемаш, 1990. 136с.

16. Панкин И.Х; Отечественная и зарубежная регулирующая арматура: Обзор, информ. М.: ЦИНТИхимнефтемаш, 1973. 54с. (ХМ-10. Пром. трубопроводная арматура)

17. Рекомендации по расчету и проектированию трубопроводов из термопластов. М.: Стройиздат, 1985. 136с.