- •1 Фильтры для разделения суспензий

- •1.1 Классификация

- •1.2 Типовые конструкции

- •1.3 Методика расчета

- •2 Центрифуги

- •2.1 Классификация центрифуг

- •2.2 Способы выгрузки осадка из роторов центрифуг

- •3 Теплообменная аппаратура.

- •3.1 Классификация и основные требования к теплообменным аппаратам.

- •3.2 Типовые конструкции

- •3.2.1 Элементные (секционные) теплообменники

- •3.2.2 Двухтрубные теплообменники типа "Труба в трубе"

- •3.2.3 Витые теплообменники

- •3 .2.4 Погружные теплообменники

- •3.2.5 Теплообменные устройства реакционных аппаратов

- •3.2.6 Теплообменники воздушного охлаждения

- •3.2.7 Теплообменники смешения

- •3.3 Методика расчета теплообменных аппаратов

- •3.3.1 Физические параметры и скорости движения теплоносителей

- •3.3.2 Тепловые балансы теплообменных аппаратов

- •3.3.3 Движущая сила теплообмена

- •3.3.4 Коэффициенты теплоотдачи и теплопередачи

- •3.3.5 Поверхность теплопередачи

- •3.3.6 Конструктивные размеры аппарата

- •3.3.7 Гидравлический расчет теплообменного аппарата

- •4 Колонные аппараты

- •4.1 Классификация колонных аппаратов

- •4.2 Тарельчатые колонны

- •4.3 Тарелки провального типа

- •4.4 Каскадные промывные тарелки

- •4.5 Насадочные колонны

- •4.6 Отбойные устройства

- •4.7 Методика тепло – и массообменного расчета колонных аппаратов

- •4.7.1 Общая схема расчета колонных аппаратов

- •4.7.2 Определение основных конструктивных размеров ректификационной колонны

- •4.7.3 Методика гидромеханического расчета колонных аппаратов

- •4.7.4 Механический расчет колонных аппаратов

- •5 Сушильные установки

- •5.1 Назначение, методы и физические основы сушки

- •5.2 Типовые конструкции сушилок

- •5.3 Последовательность расчета сушилки

- •6 Трубопроводные системы

- •6.1 Классификация технологических трубопроводных систем

- •6.2 Выбор условного диаметра трубопроводов по скорости потока

4.7 Методика тепло – и массообменного расчета колонных аппаратов

4.7.1 Общая схема расчета колонных аппаратов

Целью расчета массообменного аппарата является определение конструктивных размеров, т.е. высоты и диаметра колонны, гидромеханических и экономических показателей ее работы.

Расчет диффузионного аппарата рекомендуется проводить в такой последовательности.

Для расчета задано: 1) тип аппарата; 2) разделяемая смесь и поглотитель (абсорбент, экстрагент или растворитель, адсорбент); 3) производительность; 4) концентрации компонентов на входе и выходе из аппарата.

Требуется определить: 1) физические параметры смеси; 2) расход поглотителя или веса чистых компонентов (уравнение материального баланса); 3) движущую силу процесса; 4) коэффициенты массоотдачи и массопередачи; 5) построить кривую равновесия, рабочую линию и число ступеней изменения концентрации; 6) поверхность фазового контакта а конструктивные размеры; 7) количество подводимого или отводимого тепла (тепловой баланс); 8) гидродинамическое сопротивление аппарата; 9) механическую прочность и устойчивость; 10) экономические показатели работы колонны.

4.7.2 Определение основных конструктивных размеров ректификационной колонны

Основными конструктивными размерами являются ее диаметр и высота H . Эти величины взаимосвязаны, так как обе зависят от скорости пара в свободном сечении колонны.

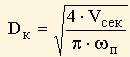

Диаметр колонны определяется в зависимости от скорости и количества поднимающихся в колонне паров

,

(4.3)

,

(4.3)

где

![]() –

скорость пара, отнесенная к полному

поперечному сечению колонны, м/с;

–

скорость пара, отнесенная к полному

поперечному сечению колонны, м/с;

![]() –

секундный объем поднимающихся паров,

м3/с

.

–

секундный объем поднимающихся паров,

м3/с

.

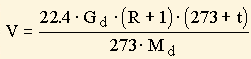

,

(4.4)

,

(4.4)

где

![]() –

количество поднимающихся по колонне

паров, кмоль/ч;

–

количество поднимающихся по колонне

паров, кмоль/ч;

![]() средняя

температура пара, град;

средняя

температура пара, град;

![]() –

масса получаемого дистиллята из колонны;

R– флегмовое число.

–

масса получаемого дистиллята из колонны;

R– флегмовое число.

Если масса дистиллята

![]() выражена

в кг/с, то объемный расход проходящего

через колонну пара (м3

/с)

выражена

в кг/с, то объемный расход проходящего

через колонну пара (м3

/с)

,

(4.5)

,

(4.5)

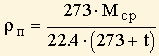

Допустимая оптимальная скорость пара (м/с) в колонне

,

(4.6)

,

(4.6)

где G– коэффициент,

зависящий от конструкции тарелок,

расстояния между ними, давления и

нагрузки колонны по жидкости (определяется

по графику);

![]() –

плотность жидкости, кг/м3;

–

плотность жидкости, кг/м3;

–

плотность пара, кг/м3

.

–

плотность пара, кг/м3

.

Если

![]() .

.

Скорость пара в колонне можно также определить по другим формулам, приведенным в литературе. Подсчитав диаметр колонны, подбирают по нормалям и определяют конструктивные размеры основных элементов колонны и тарелки, количество паровых патрубков, размеры колпачка, диаметр и количество сливных труб.

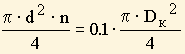

Диаметр парового патрубка d = 50, 75, 100, 125, 150 мм. Задавшись диаметром d , определяют количество колпачков на тарелке. Сечение всех патрубков должно составлять 10 % сечения колонны. Тогда количество колпачков патрубков определяется из уравнения

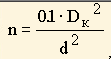

.

.

Откуда

,

(4.7)

,

(4.7)

Возвышение колпачка

над паровым патрубком

![]() .

Диаметр колпачка определяется из условия

равенства скорости пара в паровом

патрубке и кольцевом зазоре между

колпачком и патрубком (м):

.

Диаметр колпачка определяется из условия

равенства скорости пара в паровом

патрубке и кольцевом зазоре между

колпачком и патрубком (м):

![]() ,

(4.8)

,

(4.8)

где

– толщина стенки патрубка, м. Возвышение

уровня жидкости над верхним уровнем

прорезей колпачков

![]() мм.

мм.

Площадь сечения прорезей колпачка составляет 75 % площади сечения парового патрубка, т.е.

![]()

Принимают следующие

размеры прямоугольных прорезей: ширина

![]() мм,

высота

мм,

высота

![]() мм,

расстояние между прорезями

мм,

расстояние между прорезями

![]() мм.

Минимальный зазор между колпачками

равен 35 мм.

мм.

Минимальный зазор между колпачками

равен 35 мм.

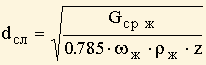

Диаметр сливного патрубка (м)

,

(4.9)

,

(4.9)

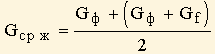

где

–

среднее количество стекающей жидкости,

кг/с;

–

среднее количество стекающей жидкости,

кг/с;

![]() –

скорость жидкости в сливном патрубке,

м/с;

–

скорость жидкости в сливном патрубке,

м/с;

![]() –

плотность стекающей жидкости, кг/м3

; z = 1, 2, 4, 6, 8 – число сливных патрубков

(зависит от

–

плотность стекающей жидкости, кг/м3

; z = 1, 2, 4, 6, 8 – число сливных патрубков

(зависит от

![]() ).

).

Высота колонны зависит от скорости процесса массопередачи и определяется несколькими способами. Для барботажных колонн применяются в основном два способа.

Первый способ. Число тарелок определяется путем построения ступенчатой линии между кинетической кривой и рабочей линией.

Высота тарельчатой колонны зависит от числа тарелок и расстояния между ними h , которое выбирается на основании опытных данных

![]() ,

(4.10)

,

(4.10)

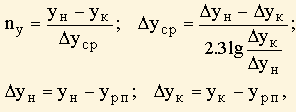

Второй способ. Число действительных тарелок.

,

(4.11)

,

(4.11)

где

![]() –

число ступеней изменения концентраций

( теоретических тарелок, которое

определяется графическим построением

ломаной (ступенчатой) линии между кривой

равновесия и рабочими линиями по

диаграмме Y–X;

–

число ступеней изменения концентраций

( теоретических тарелок, которое

определяется графическим построением

ломаной (ступенчатой) линии между кривой

равновесия и рабочими линиями по

диаграмме Y–X;

![]() -

средний к.п.д. тарелки. Тогда

-

средний к.п.д. тарелки. Тогда

![]() ,

(4.12)

,

(4.12)

где h – расстояние между тарелками (в зависимости от скорости пара и давления в колонне принимается таким, чтобы свести к минимуму механический унос части жидкости парами), м.

Для выбора h в зависимости от диаметра колонны можно использовать следующие данные: диаметр колонны, м – 0 0,6; 0,6 1,2; 1,2 1,8; 1,8 и более; расстояние между тарелками h, мм– 152, 305, 46О, 610.

В ректификационных колоннах с круглыми колпачками, работающих под атмосферным давлением, расстояние между тарелками h = 250, 300, 350, 400, 450 мм. Обычно значение h находится в пределах 0,1 0,6 м.

Для насадочных колонн высота насадки H также определяется двумя способами.

Первый способ. Требуемая высота слоя насадки

![]() ,

(4.13)

,

(4.13)

где

![]() –

число единиц переноса ( определяется

графическим построением ступеней,

соответствующих единице переноса, если

линия равновесия является прямой или

близка к ней, то

–

число единиц переноса ( определяется

графическим построением ступеней,

соответствующих единице переноса, если

линия равновесия является прямой или

близка к ней, то

![]() определяется

аналитически:

определяется

аналитически:

(4.14)

(4.14)

где

![]() –

начальная и конечная концентрации

низкокипящего компонента в паровой

фазе;

–

начальная и конечная концентрации

низкокипящего компонента в паровой

фазе;

![]() –равновесная

концентрация низкокипящего компонента

в паровой фазе (определяется по графику

кривой равновесия).

–равновесная

концентрация низкокипящего компонента

в паровой фазе (определяется по графику

кривой равновесия).

Движущую силу можно выразить в единицах давления (упругости паров).

Высота единицы переноса (м)

,

(4.15)

,

(4.15)

где:

![]() –

расход пара, кг/с;

–

расход пара, кг/с;

![]() –

средний коэффициент массопередачи,

кг/(м2

с); S – поперечное сечение колонны, м2;

н

– удельная смоченная поверхность

насадки, м2/м3.

–

средний коэффициент массопередачи,

кг/(м2

с); S – поперечное сечение колонны, м2;

н

– удельная смоченная поверхность

насадки, м2/м3.

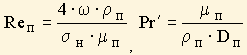

Для определения коэффициента массопередачи используют диффузионный критерий Нуссельта

![]() ,

(4.16)

,

(4.16)

где

-

диффузионный критерий Прандтля;

-

диффузионный критерий Прандтля;

![]() –плотность и коэффициент динамической

вязкости пара, Н с/м2;

–плотность и коэффициент динамической

вязкости пара, Н с/м2;

![]() –

коэффициент диффузии пара, м2/с.

–

коэффициент диффузии пара, м2/с.

Если

![]() ,

то

,

то

,

(4.17)

,

(4.17)

где

![]() – коэффициенты массоотдачи;

– коэффициенты массоотдачи;

–

эквивалентный диаметр насадки, м;

–

эквивалентный диаметр насадки, м;

![]() –

свободный объем насадки, м3

/м2

.

–

свободный объем насадки, м3

/м2

.

Второй способ. Высота насадки

![]() ,

(4.18)

,

(4.18)

где

![]() –

число теоретических тарелок (ступеней

изменения концентраций);

–

число теоретических тарелок (ступеней

изменения концентраций);

![]() –

высота слоя насадки, эквивалентного

одной ступени изменения концентрации

или одной теоретической тарелке.

–

высота слоя насадки, эквивалентного

одной ступени изменения концентрации

или одной теоретической тарелке.

Практически высота, эквивалентная одной теоретической тарелке, зависит от вида насадки и скорости пара (табл. 4.3).

Таблица 4.3 - Зависимость высоты от вида насадки и скорости пара.

Вид насадки |

скорость пара, м/с |

,м |

Кольца Рашига керамические 25 25 мм |

0.20.5 |

0.120.21 |

Кольца Рашига стеклянные 5.0 5.0 мм |

0.10.3 |

0.11 0.17 |

Спирали стальные 4 мм |

0.1 0.4 |

0.10.14 |

Спирали стальные 2.5 мм |

0.05 0.3 |

0.03 0.06 |

Зерна карборунда 4 мм |

0.030.1 |

0.040.13 |