Министерство транспорта Российской Федерации

Федеральное агентство железнодорожного транспорта

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

Омский государственный университет путей сообщения (ОмГУПС)

Кафедра «ТТМ и РПС »

ПОНЯТИЕ О РЕЖИМАХ РЕЗАНИЯ ПРИ ТОЧЕНИИ.

СЛЕСАРНЫЙ ИНСТРУМЕНТ: НАЗНАЧЕНИЕ, КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ, ОБЛАСТИ ПРИМЕНЕНИЯ

Тематический реферат

по дисциплине «Учебная практика»

Студент гр. 31 Е

М.О. Иванова

Руководитель –

преподаватель кафедры ТТМ и РПС

С.В. Петроченко

Омск 2012

Содержание

1 Понятия о режимах резания 4

1.1 Организация и обслуживание рабочего места токаря 6

1.2 Технологический процесс токарной обработки 7

1.3 Общие сведения о металлообрабатывающих станках и приспособлениях 8

2 Слесарный инструмент 11

2.1 Виды слесарного инструмента 11

2.2 Слесарный инструмент 13

Введение

Режущий инструмент является одним из важнейших средств обеспечения производственного процесса в промышленности, где применяются технологии, связанные с обработкой материалов резанием.

Режущий инструмент изготавливается в основном из дефицитных материалов, быстрорежущих сталей и твердых сплавов. В целях их экономии большинство режущих инструментов делается комбинированным: рабочая часть, осуществляющая процесс резания – из быстрорежущей стали или твердого сплава, а остальное – обычной конструкционной стали.

Для образования заднего угла на зубьях фасонного режущего инструмента используют Операции затылования, присущие лишь инструментальному производству. К таким же специфичным относятся все заточные и доводочные операции.

Маркировка режущего инструмента, в том числе мелкоразмерного инструмента и инструмента из твердых и сверхтвердых материалов, также имеет свои особенности.

Твердость и теплостойкость материала являются важнейшими факторами, обеспечивающими работоспособность режущего инструмента. Термические операции являются обязательными и наиболее ответственными в технологии производства режущего инструмента.

Одной из важнейших характеристик качества является режущие свойства инструмента.

В данной работе рассмотрены основные режимы резания при точении, а также слесарные инструменты, их назначение, характеристики и особенности применения.

1 Понятия о режимах резания

Процесс резания характеризуется определенным режимом. К элементам режима резания относятся глубина резания, подача и скорость резания.

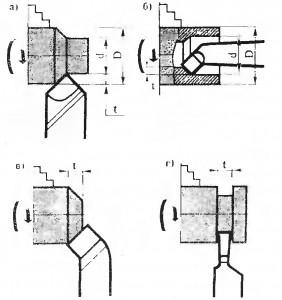

Глубина резания t − величина срезаемого слоя за один проход резца, измеряемая в направлении, перпендикулярном к обработанной поверхности. При наружном продольном точении глубина резания определяется как полуразность между диаметром заготовки (обрабатываемой поверхности) D и диаметром обработанной поверхности d (рис. 1 а).

t=D-d/2, (1)

Рис. 1. Глубина резания при различніх видах обработки. а-наружное точение (обтачивание), б-растачивание, в-подрезание торца, г-отрезание

При растачивании (рис. 1, б) глубина резания представляет собой полуразность между диаметром отверстия после обработки и диаметром отверстия до обработки (рис. 1. в). При подрезании глубиной резания являемся величина срезаемого слоя, измеренная перпендикулярно к обработанному торцу (рис. 1), и при отрезании и прорезании глубина резания равна ширине канавки, образуемой резцом (рис. 1 г).

Подача (скорость подачи) − величина перемещения режущей кромки в направлении движения подачи за один оборот заготовки (х мм/об) (рис. 2). При точении различают продольную подачу, направленную вдоль оси заготовки; поперечную подачу, направленную перпендикулярно оси заготовки; наклонную подачу под углом к оси заготовки (при обработке конической поверхности).

Скорость резания V − путь, пройденный наиболее отдаленной от оси вращения точкой поверхности резания относительно режущей кромки резца за единицу времени (м мин). Скорость резания зависит от частоты вращения и диаметра обрабатываемой заготовки. Чем больше диаметр D заготовки, тем больше скорость резания при одной и той же частоте вращения, так как за один оборот заготовки (или за одну минуту) путь, пройденный точкой 4 на поверхности резания (рис. 3), будет больше пути, пройденного точкой Б (πD>πd) .

Рис. 2. Элементы резания при наружном точении

Величину скорости резания можно определить по формуле:

v=πDn/1000 м/мин (2)

где D − наибольший диаметр поверхности резания, мм;

n – частота вращения заготовки (число оборотов в минуту).

Если известна скорость резания, допускаемая режущими свойствами инструмента v и диаметр заготовки D , можно определить требуемую частоту вращения заготовки и настроить на частоту шпинделя:

n=1000v/πD об/мин

Рис. 3. Данные для определения скорости резания при точении