- •Основные элементы технической эксплуатации автомобилей, направления их развития и совершенствования. Техническое состояние и работоспособность автомобиля, понятия и определения.

- •1)Тех исп.- это реализация экспл. Свойств автомобиля путем выбора и обеспечения оптимальных режимов его работы(тепловые, скоростные, нагрузочные)соотв уст нормам, назначению, усл. Экспл.

- •2)Тех обслужив и ремонт, тех обслужив-напр. На поддерживание его в тех. Испр сост., ремонт-направлен на выст тех сост.

- •3)Хранение-подразумевает обеспечение тех сохр и экспл свойств в межсменное время.

- •Причины изменения технического состояния и работоспособности автомобиля. Виды трения и их характеристики.

- •Классификация видов изнашивания. Коррозия деталей автомобилей

- •Виды коррозии. Закономерности изнашивания, методы оценки износа. Общая характеристика факторов, влияющих на изменение технического состояния автомобиля.

- •Динамичность автомобиля, параметры динамичности. Топливная экономичность, параметры топливной экономичности. Влияние автомобиля на окружающую среду, критерии оценки.

- •Производительность автомобиля и его связь с технич эксплуатацией. Эффективность использования автомобиля и ее связь с качеством и его эксплуатационные свойства

- •Эффективность работы автомобиля

- •Составляющие себестоимости перевозок и их связь с технико-экономическими показателями технич эксплуат

- •Надежность автомобиля как комплексный показатель качества, определяющий их эффективность. Классификация отказов и неисправностей, их влияние на автомобиль.

- •13. Закономерности изменения технического состояния автомобиля по его наработке (закономерности тэа первого вида)

- •Закономерности случайных процессов изменения технич. Сост. Автомобилей (закономерности 2 вида). Вероятность безотказной работы, плотность вероятности отказов, интенсивность отказов

- •Понятие о процессе восстановления (закономерности 3 вида). Средняя наработка между отказами, коэффициент полноты восстановления ресурса.

- •Коэффициент технич готовности, как интегральный показатель надежности. Влияние надежности на показатели эффективности: производительность подвижного состава и персонала, себестоимость перевозок.

- •Понятие об управлении работоспособностью автомобилей. Нормативы технич эксплуат, методы определения переодичностей. Определение трудоемкости то и ремонта.

- •Определение переодичности то по допустимому значению и закономерности изменения параметров тс, экономико-вероятностный метод

- •Определение переодичности то по допустимому уровню безотказности, технико-экономический метод

- •21. Проверки тормозных свойств автомобиля.

- •22. Инструментальное определение технического состояния автомобиля методами диагностики. Понятие диагностика автомобиля. Диагностические параметры, требования к ним.

- •23. Диагностические нормативы, методы их определения. Методы определения предельно допустимого значения диагностического параметра.

- •24. Постановка диагноза. Определение работоспособности и ресурса изделия.

- •25. Классификация методов и средств диагностирования.

- •26. Технико-экономические предпосылки внедрения диагностики в практику то и ремонта автомобилей. Место и роль диагностики в технологических процессах то и ремонта.

- •27. Назначение и принципиальные основы системы технического обслуживания и ремонта. Положение.

- •29. Корректирование нормативов периодичности и трудоёмкости то и ремонта автомобилей.

- •30. Предприятия автомобильного транспорта, типы предприятий.

- •31.Принципиальная схема технологических процессов на атп. Технологические процессы то и ремонта автомобилей,

- •32. Внешний уход за автомобилем. Уборочно-моечные работы, технология, организация, применяемое оборудование.

- •33.Повторное использование воды, очистные сооружения; антикоррозийная обработка автомобилей.

- •34.Смазочные работы, применяемое оборудование. Крепёжные работы, применяемое оборудование.

- •35.Диагностирование тягово-экономических качеств.

- •36.Диагностирование тормозной эффективности. Методы и средства регулировки

- •37.Диагностика ходовой части и рулевого механизма. Методы и средства регулировки.

- •38.Диагностические и регулировочные работы по двигателю и его системам электрооборудованию и трансмиссии.

- •39.Текущий ремонт, общая характеристика работ. Разборочно-сборочные и производственно-цеховые работы, Подъёмно-осмотровое оборудование.

- •40. Организация и технология работ при то-1 с диагностированием д-1

- •41.Организация и технология работы при д-2

- •42.Формы и методы организации технологических процессов то и тр на атп. Выбор методов.

- •Тупиковые посты: - универсальные

- •43.Методы организации производства то и ремонта автомобилей, анализ методов.

- •44.Основные принципы формирования системы цуп, структурная схема управления технической службой

- •45.Центр управления производством, комплекс управления производством и их функционированием. Планирование, документооборот и учет при то и ремонте автомобилей

- •46.Влияние затрат на шины, на себестоимость перевозок.

- •47.Типы шин, их маркировка и классификация.

- •48.Анализ причин преждевременного износа и повреждений автомобильных шин

- •49.То и ремонт дисков, колес, шин, камер. Учет хранения шин и камер.

- •51.Стадии проектирования атп. Исходные данные для проектирования. Определение периодичности то.

- •52. Расчет производственной программы по то и ремонту. Расчет коэффициентов технической готовности и переход от цикла к году.

- •53. Расчет трудоемкости работ по то и ремонту. Расчет численности производственного персонала.

- •54. Расчет постов, линий и зон то и тр. Расчет площадей производственных помещений и складов.

- •55. Основы планировочных решений. Технико-экономическая оценка.

- •56. Влияние качества дизельного топлива на долговечность топливной аппаратуры.

- •57. Детонационная стойкость бензинов, требования к октановому числу.

- •58. Газообразные топлива. Особенность их применения. Преимущества и недостатки газообразных топлив при их эксплуатации

- •59. Вязкостно-температурные свойства масел, их оценка. Расшифруйте и дайте рекомендации по применению марки масла. Классификация sae и api

- •60. Классификация моторных масел и основные требования к их эксплуатационным свойствам. Соответствие отечественных и зарубежных моторных масел.

- •61. Особенности применения масел в трансмиссиях автомобилей. Основные требования. Расшифруйте и дайте рекомендацию по применению масла (тм-5-18) (тм-3-18)

- •62. Виды трения и методы их снижения в двигателе и агрегатах трансмиссии

- •63. Пластичные смазки. Требования к ним. Классификация смазок

- •64. Требования предъявляемые к тормозным жидкостям. Марки тормозных жидкостей.

- •65. Оценка низкотемпературных свойств дизеля. Методы обеспечения запуска дизеля в зимнее время

- •66. Влияние смазки на износ элементов двигателя

- •67. Антидетонационные присадки. Особенности применения этилированных бензинов

- •68. Методы определения октанового числа, марки бензинов и возможности их применения

- •69. Низкозамерзающие охлаждающие жидкости. Рекомендации по их применению.

- •70. Условия работы моторных масел в двигателе, основные показатели качества этих масел.

- •71. Влияние качества бензинов на работу двигателей с впрысковой системы подачи топлива

- •72. Экономическая эффективность внедрения газообразных топлив

- •73. Методы и режимы проверки токсичности автомобилей с бензиновым двигателем. Средства контроля

- •74. Методы и режимы проверки дымности автомобилей с дизельным двигателем. Средства контроля

- •75. Факторы, определяющие вредное влияние автомобилей на окружающую среду

- •76. Проверка технического состояния тормозной системы. Методы дорожного испытания по госТу

- •77. Проверка технического состояния тормозной системы. Методы стендовых испытания по госТу

- •78. Проверка технического состояния рулевого управления по госТу

- •79. Проверка технического состояния системы освещения, сигнализации, фар по госТу.

- •80. Проверка технического состояния ходовой части, шин по госТу

34.Смазочные работы, применяемое оборудование. Крепёжные работы, применяемое оборудование.

Смазочно-заправочные работы. (ТО1 – 20-30%, ТО2 – 10-15%)

Слив, промывка, замена фильтра, залив нового масла)

Смазочное оборудование – стационарное , - передвижное (салидолонагнетатели)

Работы, предназначенные для снижения интенсивности износа трущихся поверхностей, а также нормального функционирования систем. Содержащих эксплутационные жидкости. Доля разных работ составляет от 13 до 20%. Для облегчения смазочно-заправочных работ используются:

масло-раздаточные колонки (барабан с самонаматывающимся шлангом)

Установки для сбора и откачки отработанного масла

Вакуумные установки

Ручные и механизированные самонагнетатели-через прессмасленку при подаче жидких масел Р=до 1атм, для подачи пластических смазок до 4 атм.

Установки для замены тормозной жидкости в гидравлических системах тормозов (тормоз.жидкость имеет св-во гигроскопичности-забирает в себя из воздуха влагу)

Крепежные работы. Предназначены для обеспечения требуемого состояния разборочных крепежных соединений. В общем объеме работ ТО данные работы составляют 25-30%, а на предприятиях, не использующих механизирующий инструмент- до 50%.(ТО1 ≤20%, ТО2 – 10-15%)

Все крепежные соединения

-детали группы ОБД

-группы крепеж соединений, обеспечивающих надежность крепления деталей

-обеспечивающих герметичность объемов

Для облегчения крепежных работ используется гайковерт, передвижные (переносные механические / с электрическим приводом). Кроме ускорения крепежных работ средства малой механизации позволяют формировать усилия затяжки.

Для снятия поддона картера двигателя авто КАмаЗ необходимо провести 300-350 оборотов гаечным ключом (15 минут); с помощью гайковерта время снижается в 3-4 рааз.

35.Диагностирование тягово-экономических качеств.

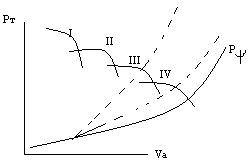

Цель – определение эксплуатац пок-ей автомобиля по тягово-экономическим показателям, с использованием оборудования для проверки тягово эк-х свойств, поиск конкретных неисправностей в системах (сис. питания, электрооборудование, трансмиссии)

асинхрон двигатель Ртяг≤Рφ

Тормозной барабан наполняется водой(тяговая стена)

К торм мех-му может присоединяться индукт тормоз или асинхрон двигатель.

Проверяют тяговую силу: снимают показания с датчика (Ne, Mk, ge, Ge),проверяют систему питания и зажигания.

36.Диагностирование тормозной эффективности. Методы и средства регулировки

По данным статистики, число дорожно-транспортных происшествий, обусловленных неисправностями тормозов автомобилей, составляет до 50 % всех аварий, происходящих по техническим причинам, а в авариях с особо тяжкими последствиями их доля еще выше. Своевременное выявление неисправностей тормозов должно обеспечиваться диагностированием.

Эффективность тормозных систем автомобилей проверяют методами дорожных или стендовых испытаний. Дорожные испытания проводятся на прямой ровной горизонтальной дороге с сухим асфальтобетонным покрытием, не имеющей на поверхности сыпучих материалов или масла. Шины автомобиля, проходящего проверку, должны быть чистыми и сухими. Дорожные испытания применяют главным образом как инспекторскую проверку для грубой оценки тормозных качеств визуальными методами по тормозному пути и синхронности начала торможения колес, а также с использованием переносных приборов — деселеро-графов.

Метод дорожных испытаний

1)Тормозной путь Sт. Условия:сухой асфальтобетон, обеспечивающий Ксц=0,75-0,85, Vп=40км/ч, (скорость после которой тормозит)

2)Установившееся замедление j, м/с2.

j≥5,2м/с2 – легковой авто

j≥4,6м/с2-грузовой авто

Проверяется десклирометром(?), а также прибором «эффект»

Определяет и продольное и поперечное ускорение

tср гидр≤0,6с , tср плев ≤0,8с

Стендовое испытание

1)Удельная тормозная сила

Принцип работы:

электродв через редуктор и цепные передачи вращает синхронно барабаны, на кот установлена машина. Как только колесо каснулось следующего ролика, стенд понимает, что надо начинать проверку. Следящий ролик также дает сигнал о конце проверки, когда колесо становится затоможенным.

Прогретый тормозной механизм – это свыше 100˚С на поверхности. Педаль нажимают в течении 4-6с плавно.

V=0,5-6км/ч

Удельная тормозная сила , mg – вес авто.

– легк

![]() - груз

- груз

Рт к =

Значение коэффициента осевой неравномерности тормозных сил определяют отдельно для каждой оси автомобиля по формуле

![]() , где

, где![]() максимальные усилия, развиваемые

тормозами соответственно на правом и

левом колесе каждой оси автомобиля.

Значения Кн должны быть не более 0,09 для

легковых автомобилей, 0,11 для автобусов

и 0,13 для грузовых автомобилей и

автопоездов.

максимальные усилия, развиваемые

тормозами соответственно на правом и

левом колесе каждой оси автомобиля.

Значения Кн должны быть не более 0,09 для

легковых автомобилей, 0,11 для автобусов

и 0,13 для грузовых автомобилей и

автопоездов.

Показателями эффективности тормозов при стендовых испытаниях являются общая удельная тормозная сила, время срабатывания и коэффициент осевой неравномерности тормозных сил. Стендовые испытания проводят торможением с усилием на тормозной педали не более 490 Н для легковых автомобилей и автобусов и 686 Н для грузовых автомобилей и автопоездов. Определяют максимальные тормозные усилия, развиваемые каждым колесным тормозным механизмом, и время срабатывания.

Время срабатывания тормозов определяется как интервал времени от начала торможения до момента, в который замедление становится постоянным, т. е. тормозная сила достигает своего максимального значения и дальше остается постоянной. Время срабатывания не должно превышать 0,6 с для легковых автомобилей, 1,0 с для автобусов и грузовых автомобилей и 1,2 с для автопоездов.

Методика диагностирования тормозов на стенде силового типа заключается в следующем. Автомобиль устанавливают колесами одной оси на ролики стенда. Включают электродвигатели (можно поочередно) стенда, после чего оператор нажимает на тормозную педаль. На колесе автомобиля создается тормозной момент, который вследствие сцепления колеса с роликами стенда передается на ведущий ролик и от него через жесткий вал на балансирно установленный мотор-редуктор.

Под воздействием тормозного момента балансирный мотор-редукторповорачивается относительно вала на некоторый угол и воздействует на специальный датчик (гидравлический, пьезоэлектрический и др.), который воспринимает усилие, преобразует его и передает на измерительное устройство. Измерительный сигнал выдается на устройство отображения данных (стрелочный прибор, цифровая индикация, графопостроитель) , на котором фиксируется тормозное усилие на проверяемом колесе.

Время срабатывания тормозного привода определяется с помощью специально вводимого в конструкцию стенда блокировочного ролика, который располагается между роликами стенда и поджимается пружинами к колесу автомобиля. При достижении максимального значения тормозной силы происходит блокировка колеса автомобиля, и блокировочный ролик останавливается. Время срабатывания привода замеряется секундомером от момента нажатия на педаль тормоза до момента блокировки колеса (достижения максимальной тормозной силы), который определяется моментом остановки блокировочного ролика.