Министерство по образованию РФ

Казанский Государственный Архитектурно-Строительный Университет

Кафедра ТОМС

Реферат на тему:

«Землеройно-транспортные машины»

По дисциплине «Строительные машины»

Работу выполнили:

Студенты. гр. 11-204

Проверил:

Сабитов Л.С.

Казань -2012

Содержание

Введение 3

1. Исторический обзор развития землеройно-транспортных машин 6

2.Процесс работы, классификация и области применения землеройно-транспортных машин 19

3. Ходовое оборудование землеройных машин 21

4.1 Бульдозеры 25

4.2 Скреперы 30

4.3Автогрейдеры 33

Заключение 36

Список литературы 37

Введение

Землеройно-транспортными называют машины с ножевым рабочим органом, выполняющие одновременно послойное отделение от массива и перемещение грунта к месту укладки при своем поступательном движении. К этой группе машин относятся: бульдозеры, скреперы, автогрейдеры, грейдеры. Первые два типа машин, особенно бульдозеры, широко используются в промышленном и гражданском строительстве.

Каждая модель землеройно-транспортной машины имеет индекс, включающий буквенные и цифровые обозначения. Две начальные буквы индекса ДЗ обозначает группу машин, последующие за ними цифры — порядковый номер регистрации модели, буквы после цифровой части индекса — порядковую модернизацию (А, Б, В, ...) и климатическое (северное С и ХЛ) исполнение машины. В индекс модернизированных самоходных скреперов кроме указанных выше букв могут быть включены буквы М и П. В индекс бульдозеров и скреперов с автоматизированной системой управления наличие последней обозначается цифрой 1, следующей через тире за основными цифрами индекса, а у модернизированных машин — после букв, обозначающих модернизацию. В индекс автогрейдеров после указанных выше цифр и букв включаются через тире цифры 1, 2, 4, 6, обозначающие их модификации.

Землеройно-транспортные машины предназначены для выполнения земляных работ. Ими возводятся насыпи, устраиваются выемки, профилируется земляное полотно и т. п. Они применяются в различных областях строительного производства при гидротехническом, транспортном и гражданском строительствах.

Рабочий процесс землеройно-транспортных машин состоит из следуюих элементов: копания грунта, его транспортирования и выгрузки. Характерной отличительной особенностью этих машин (в отличие от землеройных), является то, что все элементы рабочего процесса выполняются при их передвижении. К землеройно-транспортным машинам относятся бульдозеры, скреперы, автогрейдеры, грейдер-элеваторы и землеройно-фрезерные машины.

Землеройно-транспортные машины устраиваются самоходными или прицепными. В случае самоходного варианта базовый тягач является составной частью машины либо машина снабжается ходовым и силовым оборудованием оригинальной конструкции.

В зависимости от вида рабочего оборудования землеройно-транспортные машины разделяются на ковшовые (скреперы), ножевые (бульдозеры, автогрейдеры и грейдер-элеваторы) и фрезерные (землеройно-фрезерные машины). Ножевые машины транспортируют грунт перед собой либо удаляют его в стороны. В последнем случае может осуществляться подача грунта на транспортер (грейдер-элеваторы).

Землеройно-транспортные машины могут иметь ручное и механизированное управление. Механизированное управление, в свою очередь, разделяется на механическое и гидравлическое.

Землеройно-транспортные машины работают в весьма разнообразных и часто тяжелых условиях. Последние особенно часто возникают при транспортном строительстве. Тяжелые условия работы обусловливаются часто чередующимися крутыми подъемами и спусками, движением по рыхлым, а иногда и переувлажненным грунтам, а также работой на сухих сильно пылящих грунтах. При этом необходимо также учесть, что работы часто ведутся на участках, расположенных на больших расстояниях от промышленных центров и хорошо оснащенных мастерских. Все это заставляет к конструкции машин предъявлять определенные требования.

Землеройно-транспортные машины должны быть прежде всего возможно более просты в обслуживании и надежны в работе. Они должны обладать высокой проходимостью по рыхлым грунтам, пескам и т. п. Вместе с тем, для полной реализации мощности двигателя, коэффициент сцепления ходового устройства с грунтом должен быть достаточно высоким. Этим требованиям удовлетворяют шины низкого давления больших размеров с рисунком протектора типа прямая или косая елка. Эти требования должны быть также учтены и при проектировании гусеничного хода.

Машины должны быть достаточно устойчивыми как в продольном, так и в поперечном направлениях, т. е. при движении по косогорам, угол которых с горизонтом достигает 40—45°.

Все механизмы машин должны быть надежно защищены от пыли. Необходимо также принимать меры конструктивного порядка для очистки рабочих органов этих машин от налипшего грунта. Устраивать эти машины надо так, чтобы по выполнении ими рабочего цикла все дополнительные операции, как, например, разравнивание грунта и т. п., были сведены к минимуму. Необходимо, чтобы эти машины отвечали требованиям транспортабельности, т. е. чтобы их переброска с одного объекта на другой не была трудоемкой.

Земляные работы часто могут выполняться землеройными или же землеройно-транспортными машинами различных типов. Для выбора лучшего типа машины в каждом конкретном случае необходимо сопоставить эффективность работы разных машин. Такое сопоставление необходимо также и при проектировании машин, так как пуск в серийное производство каждого нового образца может быть оправдан только в том случае, если эффективность его работы окажется выше существующих машин и если связанные с его разработкой и производством затраты будут окуплены в определенный срок.

Сопоставление эффективности работы землеройно-транспортных машин различных типов может быть произведено по техническим и экономическим показателям их работы. Одним из основных показателей является их производительность. Под производительностью понимается тот объем грунта в кубических метрах, который вынимается машиной в единицу времени — обычно за 1 ч. Главным экономическим показателем работы машины является стоимость единицы работы, т. е. стоимость вынутого и уложенного в земляное сооружение кубометра грунта. Естественно, что на эти показатели в сильной степени влияют условия работы, т. е. вид и состояние грунта, дальность его транспортирования, состояние пути и т. п. Поэтому сравнение этих показателей следует производить при работе машин в одинаковых условиях.

При проектировании землеройно-транспортных машин, а также машин для уплотнения следует обратить особое внимание на безопасность их работы вблизи бровок насыпей, в кюветах и т. п. При такой работе может произойти сползание грунта, которое при недостаточной поперечной устойчивости машины часто приводит к ее опрокидыванию. Опрокидывание машины может произойти и при ее поворотах, в тех случаях, когда ширина насыпи менее удвоенного радиуса поворота машины. Поэтому снижение радиуса поворота машины не только увеличивает ее маневренность, но и создает условия для более безопасной работы.

1. Исторический обзор развития землеройно-транспортных машин

Рассмотрим этапы развития ходового оборудования строительных машин.

Первые землеройно-транспортные машины выполнялись на катках, позже — на деревянных и металлических колесах (рис. 5). По мере увеличения мощности и массы машин давление на грунт возрастало. Для перемещения машин на металлических колесах требовались настилы, много времени тратилось на передвижку путей. Использование железнодорожного хода нормальной колеи не смогло существенно изменить этого положения. Появление гусеничного хода (1910—1912 гг.), более маневренного, пригодного для бездорожья, способствовало развитию гусеничных машин.

Развитие грузового автотранспорта на массивных шинах снова привело к использованию колесного хода для землеройных машин. Однако большие нагрузки на колеса, затруднявшие движение машин на таких шинах по плохим дорогам, явились предпосылкой к созданию гусеничного хода более совершенной конструкции, попыткам применить быстроходные гусеничные .системы, частично заимствованные у танков и тягачей. Но из-за усложнения конструкции и высокой стоимости эксплуатации это оборудование также не получило распространения.

Требования маневренности, повышения скорости движения землеройно-транспортных машин, а также появление пневматических шин вызывали необходимость в дальнейшем усовершенствовании колесного хода. Однако из-за высокого давления пневматические шины оказались почти неприемлемыми для передвижения по рыхлому грунту.

С 1918 г. начинается массовое использование гусениц на тихоходных землеройных машинах.

Появление шин низкого регулируемого давления до 100 кн/м2 (1 кГ/см2), а затем и бескамерных с допускаемой нагрузкой до 150 и даже до 250 кн на колесо дало значительные преимущества колесным машинам. В настоящее же время гусеничные землеройно-транспортные машины постепенно заменяются колесными универсальными машинами с унифицированными узлами. Таким образом, почти за 200 лет колесный ход 4 раза получал новое применение и дальнейшее развитие.

Во второй половине XIX в. был создан колесный грейдер с управляемым отвалом, который мог устанавливаться под углом к направлению движения для перемещения срезаемого грунта в сторону.

Усовершенствование ползункового скрепера, получившего распространение в конце XIX в., шло по линии улучшения его формы, облегчающей управление ковшом так, чтобы по мере наполнения скрепер под действием силы тяжести грунта в ковше выглублялся и на салазках, являвшихся продолжением зубьев, скользил к месту разгрузки. На разгрузке рабочий подъемом ручек вызывал врезание скрепера в грунт и опрокидывание его ручками вперед.

Обращает внимание рациональная форма полукруглой ступенчатой режущей кромки, снабженной плоскими зубьями с закругленной кромкой (рис. 6), благодаря которой, очевидно, достигалось хорошее врезание и плавное возрастание усилия при заглублении, а также уменьшалась величина усилия.

Тяга скрепера осуществлялась обычно двумя, реже четырьмя лошадьми, что давало возможность получить емкость скрепера соответственно 0,08—0,2 м3. Такие скреперы применялись при разработке неглубоких выемок и сооружении невысоких насыпей, особенно при линейных работах. При дальности перемещения грунта 15—50 м и высоте подъема до 2 ж в грунтах I—III групп производительность скрепера емкостью 0,12 ж3 составляла соответственнно от 8 до 2 ж3 в час. До разработки грунты II—III групп подвергались рыхлению плугами.

Рис. 1. Ползунковый скрепер на салазках (1871 г.)

Средняя производительность рабочего с учетом рыхления составляла 5—б ж3 грунта в смену, что в 2—2,5 раза превышало производительность работы вручную в данных условиях.

У нас массовое применение конные скреперы получили на строительстве Туркестано-Сибирской дороги (1928 г.), Башжелдорстрое и на других объектах. Использование трактора позволило увеличить дальность возки до 100 ж, а емкость до 0,75 м3 при тракторе мощностью 22 кет (30 л. с.) и до 1,25 ж3 при тракторе 36,7 кет (50 л. с).

В 1875 г. был создан первый грейдер-элеватор с конной тягой и механизированным ручным управлением. Машина представляла собой деревянную раму, обшитую металлом и опиравшуюся на четыре колеса. С левой стороны на управляемой раме закрепдялся дисковый плуг диаметром около 0,5 м. Срезаемый грунт отваливался на ленточный наклонный конвейер, подвешенный перпендикулярно продольной оси повозки. Привод конвейера осуществлялся шарнирной цепью от колес повозки. Этот принцип действия позднее был использован для управления ковшом скрепера и применялся в течение более 60 лет даже после перевода скреперов на тракторную тягу. Вся машина приводилась в действие восемью лощадьми, что позволяло получить тяговое усилие порядка 4 кн (400 кГ), и обслуживалась двумя рабочими. Грунт с конвейера ссыпался в повозки, подъезжавшие одна за другой. Производительность машины в легком грунте достигала 90 м3 в час.

Только в 1883 г. полностью металлические скреперы были установлены на одноосный ход с металлическими колесами и управлением от ходовых колес скрепера. Оно осуществлялось цепной передачей, включаемой ручным рычагом кулачковой муфты, сблокированной с тормозом. При включении ее ковш поднимался в транспортное положение, а для разгрузки опрокидывался или раскрывался. Опускался ковш на тормозе под действием собственной массы. Это позволяло довести экономически целесообразную дальность тракторной возки до 400 м при двукратном увеличении производительности по сравнению с волокушными скреперами.

Трактор мощностью 48 кет (65 л. с.) транспортировал поезд из 4—6 конных скреперов емкостью 0,75 м3 каждый, причем два скрепериста, переходившие на ходу с одного скрепера на другой, одновременно заполняли два скрепера. Такой способ транспортирования довольно хорошо разрешал противоречие между большой по тому времени мощностью трактора и незначительной емкостью скреперов. Кроме того, он позволял маневрировать в зависимости от условий числом скреперов в поезде. Однако при этом увеличилась длина заполнения и разгрузки, что было очень неудобно при малых расстояниях перемещения грунта.

В 1910 г. Т. Шмейзер (США) создал скрепер емкостью 5,4 м3 с тягой*трактором мощностью 55 кет (75 л. с.) и гидравлическим управлением ковшом с приводом от колес трактора. Агрегат массой 14 т обслуживался двумя рабочими. Спустя 9 лет появился скрепер с механизированным управлением от трактора.

В 1917 г. были сделаны первые попытки применить колесную машину (автомобиль Форда модели Т с широкими покрышками) для тяги скрепера.

В 1922 г. был построен первый четырехколесный скрепер «Гон-Дола», механизмы которого приводились семью электродвигателями.

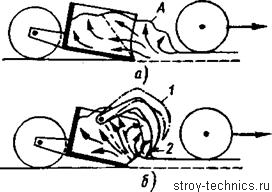

Скреперы того времени представляли собой открытый спереди ковш на двух или четырех колесах. По мере заполнения скрепера, срезаемый грунт поднимался под действием образуемой перед ковшом так называемой призмы волочения А (рис. 7, а). Это резко увеличивало необходимое тяговое усилие, достигавшее при емкости ковша 6 м3 в средних грунтах 180—200 кн (18—20 г), что превышало усилия ПО—120 кн (11 —12 т), развиваемые гусеничными тракторами мощностью 70—73 кет (95—100 л: с). Поэтому стремления изобретателей были направлены на снижение тяговых усилий, необходимых для заполнения скрепера.

Рис.2.Заполнение открытого ковша скрепера (а) и ковша с передней заслонкой(б)

Была сконструирована поднимающаяся передняя шарнирная управляемая трактористом, заслонка образующая как бы переднюю стенку ковша. Теперь заполнение происходило при заслонке, поднятой в положение (рис. 2,6), а когда начинала образовываться призма волочения, заслонка опускалась в положение 2, препятствуя поднимающемуся грунту высыпаться из ковша вперед и образовывать призму волочения. При подъеме ковша заслонка опускалась, смыкаясь с днищем и прорезая стружку, запирала в ковше почти весь разрушенный грунт, тогда как в открытом ковше не только вся призма волочения, но и часть грунта в ковше, ограниченная углом естественного откоса (см. пунктирную линию на рис. 2, а), высыпалась из ковша после его подъема.

Наличие заслонки способствовало тому, что после заполнения ковша на 30—40% срезаемая стружка как бы фонтанировала, поднимаясь между относительно мало изменяющими свое положение массами грунта в задней части ковша и в заслонке (см. пунктирные линии на рис. 2, б).

Конечно, не следует упрощенно понимать этот процесс как подъем сплошной массы стружки. Это бывает далеко не всегда, так как в зависимости от рода и состояния грунта и толщины струж1ки может иметь место подъем целых кусков, что возможно при работе в глинистых грунтах и особенно, когда режущая кромка образует по бокам уступы, увеличивающие в этих местах толщину стружки.

Постепенно заслонка из плоской подвижной стенки в первых конструкциях приняла более выпуклые очертания и в отдельных случаях стала вмещать до 40% объема ковша, формы которого напоминали грейферный ковш. Передние заслонки сохранились в скреперах до настоящего времени.

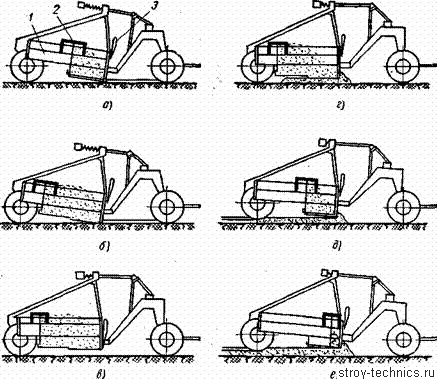

В 1933 г. был создан телескопический скрепер, ковш которого состоял из двух частей: передней, неподвижно укрепленной в раме, и задней, перемещавшейся по раме с помощью канатного механизма, действовавшего от лебедки трактора. Перед заполнением задняя часть вдвигалась в переднюю (рис. 3, а). По мере заполнения она отодвигалась назад и начиналось заполнение внешней части ковша, расположенной впереди (рис. 3,6). После заполнения заслонка опускалась и ковш поднимался в транспортное положение (рис. 8, в). Разгрузка происходила при перемещении вперед канатным механизмом задней части ковша (рис. 3, г, д), а затем его задней стенки (рис. 3, е).

При такой конструкции общая длина и емкость ковша могли быть в 1,5 раза больше, а величина тягового усилия, отвечающего емкости скрепера обычной конструкции, почти в 1,5 раза меньше. В связи с этим оказалось возможным увеличить емкость скрепера с 8 до 12—13 мг при мощности трактора 70—75 кет (95—100 л. с.).

Телескопические скреперы получили широкое распространение в 1935—1940 гг. Хотя габариты их были велики, они оказались более маневренными, чем поезд, составленный из двух скреперов (тандемная возка — способ тандем). Применение способа тандем с тягой трактором 70 кет (95 л. с.) позволило увеличить емкость скрепера до 26 м3, получив производительность порядка 80 м3/ч. Сравнительно малая транспортная скорость компенсировалась емкостью скреперов, в результате дальность возки увеличилась до 1,6 км, тогда как до сих пор наибольшая экономически оправданная дальность возки не превышала 1 км. Всеми движениями скрепера управлял тракторист, в основном с помощью канатной полиспастной системы, действовавшей от лебедки трактора.

В 1933 г. был создан первый одноосный скрепер

к трактору 70 кет (95 л. с.) емкостью 7,6 ж3 с

гидравлическим приводом, управление

которым осуществлялось из кабины

тракториста. Этот скрепер, как бы

повторивший в части одноосности

конструкции первых колесных скреперов,

отличался большой маневренностью. Он

был снабжен двумя заслонками,

образовывавшими его переднюю и заднюю

стенки, что обеспечивало разгрузку

вперед и назад (см. рис. 4, е). Последнее

позволило использовать его при

непосредственной разгрузке грунта под

откос, т. е. для засыпки котлованов,

отсыпки насыпи «с головы» без применения

вспомогательных бульдозеров, необходимых

при работе обычных скреперов с разгрузкой

вперед.

1933 г. был создан первый одноосный скрепер

к трактору 70 кет (95 л. с.) емкостью 7,6 ж3 с

гидравлическим приводом, управление

которым осуществлялось из кабины

тракториста. Этот скрепер, как бы

повторивший в части одноосности

конструкции первых колесных скреперов,

отличался большой маневренностью. Он

был снабжен двумя заслонками,

образовывавшими его переднюю и заднюю

стенки, что обеспечивало разгрузку

вперед и назад (см. рис. 4, е). Последнее

позволило использовать его при

непосредственной разгрузке грунта под

откос, т. е. для засыпки котлованов,

отсыпки насыпи «с головы» без применения

вспомогательных бульдозеров, необходимых

при работе обычных скреперов с разгрузкой

вперед.

Рис. 3. Заполнение и разгрузка телескопического скрепера

Гидроуправление при высоком качестве изготовления аппаратуры, насосов и бронированных гибких-шлангов оказалось более надежным и долговечным, чем канатное, давало возможность принудительно опускать ковш для заглубления; однако оно было более сложным в работе, чем канатное, и требовало наличия различных запасных частей точного изготовления. Кроме того, с помощью гидравлической системы управления оказалось невозможным быстро перемещать ковш (например, при встрече неожиданного препятствия).

В дальнейшем для снижения тягового усилия при заполнении скрепера средние и тяжелые грунты перед разработкой стали рыхлить многозубыми рыхлителями.

В 1937 г. была сделана попытка создать скрепер с подвижным днищем, выполненным в виде ленточного реверсивного конвейера с приводом от электродвигателя, что давало возможность разгрузки как вперед, так и назад. Электродвигатели были установлены и для всех остальных механизмов скрепера и питались постоянным током от генератора, расположенного на тракторе. Но так как основные сопротивления заполнению скрепера вызываются необходимостью подъема грунта вверх, эта конструкция не получила распространения.

Другим направлением резкого повышения тяги скрепера, необходимой для заполнения, было применение толкачей. Резервные тракторы, снабженные специальным толкающим буфером или отвалом бульдозера, располагались на месте загрузки скреперов и по мере их подхода пристраивались сзади, упираясь буфером или отвалом в задний буфер скрепера, и толкали его, увеличивая силу тяги в 1,5—1,7 раза.

Окончив заполнение, толкач либо задним ходом возвращался в исходное положение для встречи нового скрепера, либо передним ходом нагонял второй скрепер, подходивший к месту заполнения. Так один толкач обслуживал 3—5 скреперов.

С 1925 г. тракторные фирмы США начали выпускать скреперы (в 1938 г. производство их стало серийным).

В эти же годы в СССР были созданы скреперы емкостью 5 ж3 с гидравлическим управлением и емкостью б м3 с канатным управлением для работы с тракторами мощностью 48 кет (65 л. с), выпускаемыми Челябинским заводом. До этого времени у нас выпускались скреперы емкостью 0,75 и 1,1 ж3 для поездной возки с трактором 48 кет (65 л. с.). Был изготовлен образец телескопического скрепера емкостью 8 ж3 к трактору С-65.

Небольшие скорости гусеничных тракторов привели к попыткам заменить гусеничные тракторы мощными колесными тягачами автомобильного типа, а также использовать седельные автомобильные тягачи с полуприцепным скрепером. Эти попытки успеха не имели в силу малой маневренности, недостаточной устойчивости и непригодности тягачей, снабженных шинами высокого давления, для работы в условиях бездорожья.

В 1937 г. был создан первый полуприцепной телескопический скрепер большой емкости на базе одноосного тягача на шинах с пониженным до 200 кн/м2 (2атм) давлением. Эта машина могла транспортировать 12 м3 грунта со скоростью до 25 км/ч. Дальность возки составляла 2—3 км. В 1938 г. был изготовлен скрепер емкостью 23 м3 с одноосным тягачом 118 кет (160 л. с.) с шинами низкого давления диаметром 2 м и шириной 0,6 м, развивающий скорость до 34 км/ч и наибольшее тяговое усилие 170 кн (17 г).

В этот же период появились и другие сменные полуприцепные устройства к одноосным тягачам—большегрузные саморазгружающиеся повозки с задней, боковой и донной разгрузкой.

Основное направление при современном состоянии техники — создание универсальных колесных самоходных строительных машин путем агрегатирования узлов, выпускаемых автомобильной и тракторной промышленностью, и применения сменного полуприцепного и навесного рабочего оборудования.

Развитие этой идеи открыло возможности для повышения емкости, скорости и производительности скреперов, расширяя область их применения.

В 1947 г. был создан полуприцепной скрепер с электрическим приводом емкостью 20 м3 для работы с тягачом мощностью 225 л. с, развивающий скорость до 24 км/ч при массе агрегата 19 т. При полезной массе перевозимого грунта 32 т коэффициент тары составлял 0,6, т. е. был меньше, чем у лучших конструкций автосамосвалов.

Чтобы повысить силу тяги колесных тягачей, было уменьшено давление в шинах с 300 до 250 кн/м2 (с 3 до 2,5 атм) и ниже, увеличена высота протектора и разработаны типы его рисунка, отвечающие различным грунтовым условиям. Это позволило повысить силу тяги на 20—30%- Однако основные усилия конструкторов были направлены на увеличение силы тяги путем создания привода на ось скрепера — полуприцепа. Для этой цели устанавливали дополнительный двигатель, мощность которого обычно не превышала 0,75 мощности двигателя тягача. Так были созданы самоходные скреперы емкостью до 42 ж3 мощностью до 720 кет (410 + 310 кет), т. е. 980 л. с. (560 + + 420 л. с).

Создание дизель-электрического привода (с установкой электродвигателей постоянного или переменного тока на каждом колесе скрепера и тягача) в 1957’ г. позволило увеличить емкость скрепера до 46 м3 при мощности тягача 440 кет (600 л. с).

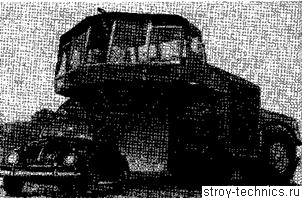

Применение столь мощных скреперов повлекло за собой работу по созданию толкачей массой до 170 г, мощностью до 1200 кет (1650 л. с.) с приводом по типу мотор-колесо (рис. 4).

Серийные машины с дизель-электрическим приводом по типу мотор-колесо пока еще не получили широкого применения из-за трудности обеспечения достаточной надежности машин при работе в тяжелых условиях, а также хорошей управляемости. В СССР созданы конструкции полуприцепных скреперов к одноосным тягачам мощностью 180 и 220 кет (240 и 360 л. с.) емкостью 9 и 15 м3. Осваивается самоходный скрепер с мотор-колесами емкостью 20—25 м3 на базе тягача мощностью 290— 380 кет (520 л. с). Серийно выпускаются прицепные скреперы емкостью 3,6 и 10 м3.

Массовое применение прицепных скреперов емкостью 6 и 10 мг имело место на постройке канала Волго-Дон им. В. И. Ленина в 1948—1950 гг. Часовая производительность их на 1 м3 составляла соответственно 7 и 7,5 м3 при максимальной производительности 52 и 80 м3/ч.

Рис. 4. Толкач-тягач массой 170 га, мощностью 1200 кет (1650 л. с.) с электрическим приводом на каждое колесо

Одноосные тягачи придают скреперам высокие маневренные качества. Однако получить скорость скрепера с одноосным тягачом выше 50 км/ч пока еще не удается. Поэтому для перевозок на дальние расстояния используют полуприцепные скреперы с двухосными седельными тягачами (рис. 5), развивающими скорость до 70 км/ч. По маневренности последние значительно уступают скреперам с одноосными тягачами.

Стремление увеличить производительность и эффективность работы скреперов привело к возвращению поездной возки, применявшейся 25 лет назад при скреперах малой емкости.

В 1958 г. был создан одноосный тягач мощностью 880 кет (1200 л. с.) с двумя скреперами емкостью по 46 м3, загружающимися поочередно или одновременно (рис. 6).

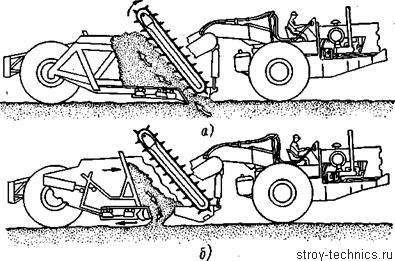

Продолжается работа по уменьшению сопротивлений при работе скрепера. Неудавшаяся в 1937 г. попытка резко снизить сопротивление заполнению с помощью подвижного днища оказалась успешной при установке в ковше наклонного скребкового конвейера, приводимого от двигателя, который питается 410 кет (560 л. с.) и активной задней осью с двигателем мощностью 310 кет (420 л. с), скорость до 70 км/ч током от генератора, установленного на тягаче (рис. 7).

Рис. 5. Полуприцепной скрепер с двухосным седельным тягачом мощностью

Рис. 6. Скреперный агрегат емкостью 92 м3 с мотор-колесами и двумя двигателями по 440 кет (600 л. с), скорость до 30 км/ч

Рис. 7. Скрепер со скребковым конвейером для загрузки ковша: о -загрузка; б -разгрузка

В СССР разработан скрепер, в котором привод скребкового конвейера осуществляется при помощи гидромотора. Как показывает опыт, с установкой скребкового конвейера наибольшее тяговое усилие при*заполнении скрепера снижается на 20—25%.

В настоящее время ведутся работы по созданию скреперов емкостью 75 и 100 мг. В табл. 2 приведены некоторые технико-экономические данные современных скреперов. За последние 20 лет удельные мощности скреперов возросли в 1,5—1,7 раза для гусеничных тягачей и более чем в 2 раза для колесных. Почти в 1,5 раза увеличилась производительность, отнесенная к 1 м3 емкости скрепера. Наибольшая часовая производительность скрепера возросла в 3 с лишним раза и при дальности возки 500 м достигает 600—700 мъ/ч, т. е. близка к производительности экскаватора с ковшом емкостью 8—10 м3.

Значительные работы проводятся по изысканию наилучшей компоновки скреперов путем различного агрегатирования узлов и изменения положения кабины управления. Расположение кабины водителя впереди удобно для передвижения, но затрудняет наблюдение за наполнением ковша. При расположении кабины сзади в поле зрения находятся как ковш, так и дорога впереди. Однако необходимы еще специальные конструктивные меры, чтобы уменьшить в этом случае «мертвое пространство» дороги перед скрепером.

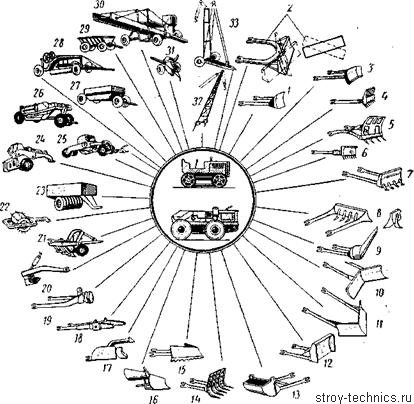

Принимаются конструктивные решения, увеличивающие универсальность машин. Так, ковш скрепера устанавливают как сменное оборудование автогрейдера, тягач скрепера и автогрейдер снабжают отвалом бульдозера или рыхлителем (рис. 8). Создана оригинальная конструкция полупридепного скрепера к обычному короткобазовому двухосному тягачу с гидроуправлением. Увеличенный сцепной вес тягача позволяет развивать тяговое усилие 10 т при скорости 4,4 км/ч. Транспортная скорость достигает 54 км/ч. Тягач снабжается отвалом бульдозера.

Этапы развития, характерные для скреперостроения, имели место и при создании современных бульдозеров, автогрейдеров и грейдер-элеваторов.

Первым бульдозером можно считать деревянную доску с конной тягой. Сначала отвал бульдозера закрепляли к выступающему дышлу парной упряжки, которое опускалось и поднималось с помощью полиспаста, прикрепленного к хомутам лошадей.

Современные конструктивные формы бульдозеров сложились в двадцатые годы нашего столетия.

Мощность гусеничных бульдозеров возрастала по мере увеличения мощности серийных тракторов.

С повышением мощности, массы и силы тяги трактора полнее использовалась сила тяжести в результате усовершенствования конструкции гусениц и увеличивалась мощность на 1 т массы. Применение с 1955 г. гидродинамической передачи (гидротрансформатора), позволило упростить коробку передач и снизить млело передач с 5 до 3, увеличив плавность и диапазон бесступенчатого регулирования скорости движения и силы тяги. Стремление повысить мощность тягачей для использования их в качестве бульдозеров, толкачей и рыхлителей привело к созданию сдвоенных тракторов мощностью до 550 кет (750 л. с.).

Наши заводы серийно выпускают бульдозеры к тракторам мощностью 74, 100и200/свг (100, 140 и 300 л. с).

Эффективность увеличения мощности бульдозеров видна из-результатов испытаний бульдозеров мощностью 60—185 кет

(80—250 л. с.) на строительстве канала Днепр — Кривой Рог при дальности перемещения грунта 50 м .

Чтобы повысить универсальность машины, были созданы различные отвалы и другие сменные приспособления (рис. 14). Оборудование бульдозера стало дополнительно устанавливаться на скреперы, автогрейдеры и экскаваторы, особенно выполненные «а базе тракторов.

Стремление увеличить маневренность с возможностью разгрузки грунта привело еще в 1940 г. к созданию бульдозера-лопаты (рис. 9), которая послужила прототипом погрузчиков на колесном и гусеничном ходу.

После появления первого прицепного грейдера с отвалом, поворотным в плане на 45°, прошло несколько десятков лет и к началу нашего столетия конструктивные формы прицепных грейдеров и их типы уже сложились.

Первый стальной грейдер, построенный в 1879 г. (рис. 9, а) по своей конструкции являлся прототипом грейдеров, работающих от тракторной тяги. Длина отвала была увеличена до 4,2 м, а масса до 10 т. С 1909 г. грейдеры начали уступать место самоходным машинам — автогрейдерам (рис. 10).

Первый автогрейдер был построен в 1909 г. на базе сельскохозяйственного трактора и конного грейдера (рис. 10,6). В 1920 г. привод стали помещать сзади, чтобы улучшить видимость (рис. 10, в). Чтобы повысить сцепление и силу тяги, в 1928 г. применили двухосную тележку с ведущими осями, а колеса с металлическими ободами заменили массивными резиновыми шинами (рис. 10,г), а затем пневматическими шинами (рис. 10, д).

Рис. 8. Сменное оборудование к колесным и гусеничным тягачам: отвалы бульдозеров для гусеничных и колесных тракторов: 1 — неповоротный, 2 — универсальный, 3 — совкообразный для легкого грунта, 4 — корчеватель-собиратель, 5 — корчеватель и собиратель для очистки лесосек, б — корчеватель для мелколесья, t 7 — для работы в каменистых грунтах и корчевки, 8 — с рыхлителем для обратного хода, 3-е откосником, 10 — для работы в тяжелых грунтах, 11 — для нарезки траншей, 12 — с открылками для легких грунтов, 13 — грейферный для перемещения на расстояния свыше 50 м, 14 — для очистки строительной территории и дворов, 15 — кусторез, 16 — снегоочиститель, 17 — лесовал.

Рис. 9. Один из первых бульдозеров-лопат, прототип современного погрузчика

Рис. 10. Развитие конструктивных схем автогрейдеров

В 1937 г. был создан легкий двухосный автогрейдер на пневматических шинах с приводом на обе оси (рис. 10, е), а в 1942 г. — тяжелый трехосный грейдер со всеми ведущими колесами, получивший, однако, распространение только в конце пятидесятых годов (рис. 10, ж). Некоторые из перечисленных схем имеют еще значительное распространение (например, схема на рис. 10, е, применяемая для ремонтных легких автогрейдеров). Используются автогрейдеры на базе колесных тракторов, аналогичные схеме, приведенной на рис. 10, в, но с колесами на пневматических шинах.

Дальнейшим развитием таких машин, как автогрейдеры, является их универсализация в части оснащения сменным рабочим оборудованием скрепера, кирковщика-рыхлителя и грейдер-элеватора (см. рис. 7).

Установка на автогрейдерах сменного оборудования бульдозера и скрепера является целесообразной еще и потому, что механизмы автогрейдера позволяют обеспечить принудительное заглубление отвала или скрепера.

Применительно к скреперу, изображенному на рис. 7 (емкость скрепера 3 м3, автогрейдер мощностью 43 кет, общая масса со скрепером 7 т), это обеспечило возможность увеличить наполнение на 0,4 м3, т. е. почти на 15% теоретической емкости.

В результате дальнейшего развития появились автогрейдеры с электронно-программным управлением.

Грейдер-элеватор известен уже почти 100 лет. В 30-х годах нашего столетия производительность его достигала 500 мъ/ч при массе 20 т. Он устанавливался на широких металлических колесах и работал с гусеничным трактором мощностью 67—74 кет (90—100 л. с). Привод конвейера и всех механизмов осуществлялся сначала от колес машины, затем для этой цели стали использовать отдельные двигатели мощностью 14—18 кет (20—25 л. с.) и позднее электродвигатели, питаемые генератором, установленным на тракторе. Металлические колеса постепенно были заменены пневматическими. Отказавшись от прицепной конструкции, двигатель стали устанавливать на самом грейдер-элеваторе, осуществив, таким образом, принцип самоходное™. Современный грейдер-элеватор, выпускаемый в СССР, имеет дизель-электрический привод с индивидуальным приводом всех колес и механизмов от генератора переменного тока, установленного на дизеле мощностью 220 кет (300 л. с).

Применяются и полуприцепные конструкции грейдер-элеватора, а также сменное оборудование грейдер-элеватора к автогрейдеру (см. рис.7).

Принцип действия грейдер-элеватора был использован при создании так называемых стругов, появившихся в 40-х годах двадцатого столетия. В последних дисковый нож был заменен наклонным, косым в плане ножом шириной до 2 м, который соприкасался с ленточным питателем, расположенным вдоль машины и сбрасывающим грунт на поперечный конвейер.

Эти машины, как и грейдер-элеваторы, весьма эффективны для работы в равнинной местности на связном нетяжелом грунте при фронте работ не менее 1 км. Ограниченность условий эффективного применения и сложность осуществления проблемы отбора грунта, идущего от машины непрерывным потоком, сужает область использования таких машин. Из-за невозможности установить длинный конвейер, ухудшающий устойчивость машины, эти машины применяются только для отсыпки невысоких насыпей или сооружения выемок такой же высоты. Попытки установить на машине метатель пока не дали значительных результатов.

Перспективы дальнейшего развития землеройно-транспортных машин заключаются в дальнейшем увеличении их производительности, прежде всего в результате повышения мощности, которая в ближайшие годы будет увеличена для серийных машин до 1100—2200 кет (1500—3000 л. с), а также скорости перемещения, которая для рабочих процессов уже теперь может быть повышена до 8—10 км/ч, а для транспортирования — до 70—90 км/ч.