- •Харьковская областная государственная администрация

- •Украинский научно-исследовательский институт экологических проблем

- •Харьковская национальная академия городского хозяйства

- •Кп кх «Харьковкоммуночиствод»

- •В.Н. Бабаев, н.П. Горох, и.В. Коринько

- •Концепция экологизации и энергоресурсосбережения в системе управления отходами мегаполиса Бабаев в.Н., Горох н.П., Коринько и.В.

- •Актуальность проблемы и анализ ситуации.

- •Концепция управления муниципальными отходами.

- •Укрупненная эколого-экономическая оценка промышленных технологий переработки тбо.

- •Экологическая оценка технологий переработки тбо.

- •5. Общие выводы.

- •Литература

- •Проблема муниципальных отходов и рациональные пути ее решения Бабаев в.Н., Горох н.П., Коринько и.В., Кузин а.К., Шубов л.Я.

- •Актуальность проблемы и анализ ситуации.

- •Принципы оптимизации системы санитарной очистки украинских городов.

- •3. Оптимизация сортировки тбо как технологической операции в схемах их сбора и транспортировки.

- •Оптимизация режима сортировки.

- •Термическая переработка в технологиях комплексного управления тбо.

- •Общие выводы.

- •Бабаев в.Н., Горох н.П., Коринько и.В., Кись в.Н.

- •Актуальность проблемы и анализ ситуации.

- •Технология переработки композитных смесевых полимерных отходов.

- •3.Технологическая схема производства по переработке пленочных отходов состоит из следующих стадий:

- •Выводы.

- •Литература

- •Методы аэросепарации легковесных фракций муниципальных отходов Бабаев в.Н., Горох н.П., Коринько и.В., Кись в.Н., Шубов л.Я.

- •1. Актуальность проблемы и анализ ситуации.

- •2. Технологические расчеты принципиальных схем аппаратурного оформления методов аэросепарации.

- •2.1 Основные факторы технологических показателей аэросепарации

- •3. Специальные методы сепарации.

- •4. Общие выводы.

- •Литература

- •2. Тенденция перехода к комплексной промышленной переработке муниципальных отходов.

- •3. Критерии выбора безотходных технологий и экологически безопасных методов переработки отходов.

- •4. Динамика образования тары и упаковки из полимеров в составе тбо.

- •5. Верификация экономической эффективности комплексной переработки отходов.

- •6. Экологические факторы обоснования выбора технологии переработки тбо.

- •7. Оценка потенциально опасных ингредиентов, влияющих на газовые выбросы при термической переработке тбо.

- •Малоотходной переработки тбо

- •Малоотходной переработки тбо (комбинация процессов сортировки, слоевого сжигания и ферментативной сушки)

- •8. Выводы.

- •Литература

- •Технологические основы методов подготовки и

- •Переработки в системе управления

- •Муниципальными отходами

- •Горох н.П.

- •Актуальность проблемы.

- •Оптимальная схема построения технологии сепарации тбо.

- •Основные методы подготовки и переработки в технологической схеме сепарации тбо.

- •3.1 Измельчение отходов.

- •Грохочение.

- •Магнитные способы сепарации.

- •Аэросепарация.

- •Литература

- •База данных об изношенной таре и упаковке

- •Эколого-экономические аспекты и механические свойства в процессах переработки полимерных отходов н.П. Горох

- •Эколого-экономическая эффективность применения полимерных отходов.

- •2. Структурно-химические особенности вторичных полимеров.

- •3. Реология и механические свойства в процессах переработки полимеров.

- •Выводы.

- •Литература

- •Технологические процессы регенерации

- •Полимерных отходов

- •Горох н.П.

- •Актуальность проблемы.

- •Для регистрации потребляемой мощности аппарат снабжен киловаттметром типа д305, а для контроля температуры установлен потенциометр ксп2-005.

- •2.2 Исследование процесса регенерации полиэтилена из пленочных отходов на роторном агломераторе

- •Литература

- •При комплексной утилизации муниципальных отходов Горох н.П.

- •Актуальность.

- •Анализ публикаций.

- •Цель и постановка задачи.

- •Технологичность проектируемых конструкций из полимерных композитов.

- •Перспективы использования вторичных полимерных композиционных материалов.

- •Литература

- •Твердые бытовые отходы: объективная реальность, проблемы накопления и переработки Горох н.П., Коринько и.В., Кись в.Н., Швец л.Н., Ярошенко ю.В.

- •1. Актуальность проблемы и анализ ситуации.

- •2. Административно-правовое регулирование обращения с отходами.

- •3. Принципы оптимизации санитарной очистки.

- •4. Общие выводы.

- •Коринько и.В., Горох н.П., Кись в.Н., Ярошенко ю.В., Юрченко в.А.

- •Горох н.П., Коринько и.В., Швец л.Н., Ткачёв в.А.,

- •Литература

- •Перспективы использования вторичных полимерных материалов из бытовых отходов потребления

- •Коринько и.В., Горох н.П., Пилиграмм с.С.

- •Эколого-экономическая эффективность применения полимерных отходов

- •Структурно-химические особенности вторичных полимеров

- •Реология и механические свойства в процессах переработки полимеров.

- •Выводы.

- •Литература

- •Экологически безопасная переработка отходов органического происхождения методом пиролиза Костенко в.Ф., Тимошенко в.В., Горох н.П.

- •Литература

- •Киотский протокол и проблема газообразных промышленных выбросов в Украине Внукова н.В., Фалько а.И., Шостак ю.Д., Горох н.П.

- •Защита бетона трубопроводов водоотведения полимерными материалами Юрченко в.А., Горох н.П., Кухарская а.В.

- •Введение

- •Анализ публикаций

- •Цель и постановка задачи

- •Испытание защитных покрытий бетона в натурных условиях

- •Литература

- •Перспективы промышленной переработки полимерных отходов как ресурсный сырьевой потенциал энергосберегающих технологий региона Горох н.П., Ляхевич и.Н., Сулима в.В., Пилиграмм с.С.

- •Литература

Для регистрации потребляемой мощности аппарат снабжен киловаттметром типа д305, а для контроля температуры установлен потенциометр ксп2-005.

Для переработки использована изношенная полиэтиленовая пленка сельскохозяйственного применения ОСТ 63-786-72, собираемая в пределах Харьковской области и полиэтиленовые мешки из-под минеральных удобрений, тара и упаковка из полиэтилена низкого и высокого давления (ПЭНД, ПЭВД), образующихся в компактных местах накопления жилого и нежилого (коммерческие отходы) секторов г. Харькова.

Показатель текучести расплава полиэтилена определялся по методике ГОСТ 11643-73 при температуре 190 оС и нагрузке 2,16 кг и 5 кг.

Реологические характеристики определялись на микровискозаметре МВ-2, насыпную плотность материалов по ГОСТ 11035-64.

определение физико-механических свойств проводилось на стандартных образцах, полученных вырубкой из пластин, отпрессованных из вальцованного материала.

Вальцевание проводилось на лабораторных вальцах при температуре 130 оС в течение 10 мин.

Прессование пластин производилось в соответствии с ГОСТ 16337-70 на гидравлическом прессе типа PV-140.

Предел текучести при растяжении, разрушающее напряжение при раз-рыве и относительное удлинение при разрыве определялись по ГОСТ 11262-68.

Определение формуемости вторичного полиэтилена проводили на термопластавтомате типа «Plastigector» с объемом впрыска 60 см3.

Температура литьевой формы поддерживалась в пределах 30-40оС. получаемая отливка – стандартные образцы. Максимальная толщина – 4 мм. Коэффициент использования мощности машины по впрыску 0,5.

В процессе литья измерялись две группы параметров: условия формования и скорость формования. Определение условий формования производилось посредством диаграммы в координатах температура-давление при постоянной скорости впрыска, времени охлаждения в форме (τохл. = 45 сек.) и времени выдержки под давлением (τвыд. = 10 сек.).

Скорость формования определялась при изменении длительности выдержки под давлением и времени охлаждения.

Отработка режимов переработки в промышленных условиях производилась на выдувных агрегатах, экструдере ЧП-90 х 20 и термопласт-автоматах.

2.2 Исследование процесса регенерации полиэтилена из пленочных отходов на роторном агломераторе

эксперимент проведен на роторном агломераторе, представляющем собой цилиндрическую емкость, снабженную высокоскоростной лопастной мешалкой с системой ножевых элементов (рис. 2.2), в производственных условиях опытно-экспериментального производства ООО «Харьковвтор-полимер».

Процесс переработки (регенерации) полиэтиленовых пленочных отходов основан на использовании теплоты трения, выделяющейся при движении материала по стенке рабочей камеры и внутреннего трения в материале.

Вращение ротора с ножевыми элементами обеспечивает дробление материала и его разогрев до пластического состояния.

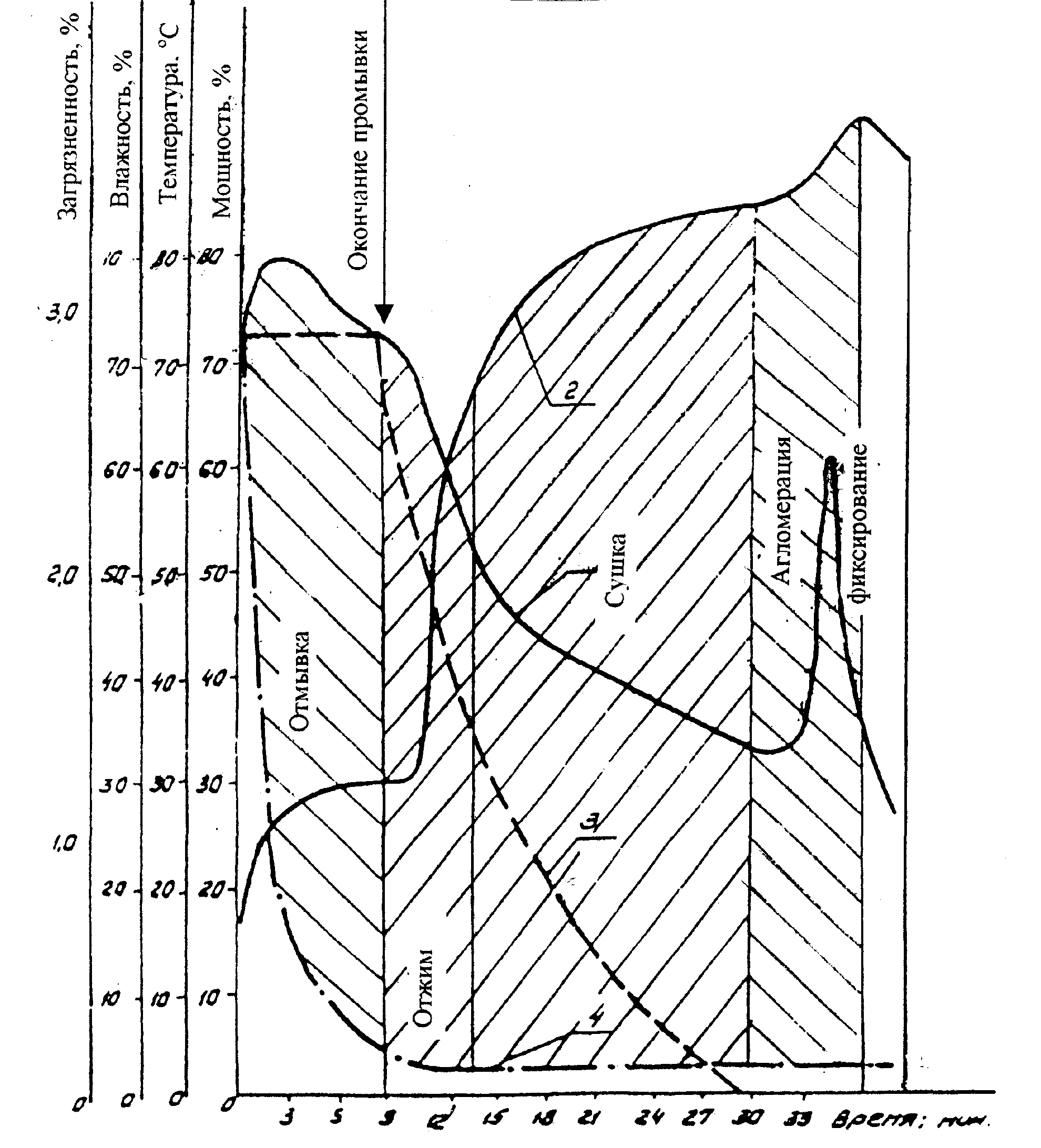

Характеристика процесса регенерации предварительно дробленой на дробилке мокрого измельчения отмытой в ванне изношенной полиэтиленовой пленки сельскохозяйственного происхождения представлена на рис. 2.2. процесс включает в себя стадии промывки, сушки, плавления полимера и получение агломерата. Стадия дробления исключена по причине значительного абразивного износа ножей, невозможности полного удаления песка и крупных включений, содержащихся в изношенной пленке в количестве до 5 % и значительного удлинения стадии отмывки, что снижает производительность аппарата в 1,5-2 раза. Дробление мешков из-под минеральных удобрений, технологических отходов производства и отходов полимерной тары и упаковки осуществляли совмещением со стадией отмывки.

Рисунок 2.2 – Кривые изменения потребляемой мощности двигателя (1),

температуры (2), влажности (3), загрязненности (4) пленки в процессе регенерации вторичного полиэтилена

Основной характеристикой процессов в роторном агломераторе является потребляемая мощность. Наблюдается два типа мощности. На стадии дробления и отмывки значительная величина мощности связана с достаточно высокой плотностью системы вода-пленка и процессом дробления. Второй тип обусловлен изменением физико-механических характеристик материала, связанных с температурой.

Температурный режим процесса определяется уровнем потребляемой мощности и зависит от расхода воды на стадии промывания и интенсивности удаления пара на стадии сушки. Температура материала на стадии агломерации определяется только температурой его перехода в вязко-текучее состояние. Для вторичного полиэтилена она равна 115-120 оС.

Стадию отмывки предварительно дробленой и промытой в ванне полиэтиленовой пленки проводили при расходе воды 1,5 л/мин. Загрязненность исходной пленки составляла 3 %. Следует отметить, что добиться уменьшения загрязненности методом промывки в ванне, шнековых промывателях и ванне флотации существующей конструкции невозможно из-за включения загрязнителей в микротрещины поверхности пленочных отходов. В зависимости от условий эксплуатации, сбора и хранения пленок поверхностная загрязненность составляет 1-3 %. При промывке на роторном агломераторе остаточная загрязненность составила 0,15 %, что объясняется интенсивным воздействием рабочих органов аппарата на поверхность пленки. Улучшение отмывки сказывается на физико-механических свойствах материала (увеличение относительного удлинения, понижение температуры хрупкости) на улучшении внешнего вида и уменьшении износа перерабатывающего оборудования. Таким образом, регенерация вторичного полиэтилена на роторном агломераторе обеспечивает получение материала высокого качества.

Производительность стадии сушки определяется величиной потребляемой мощности и исходной влажностью материала.

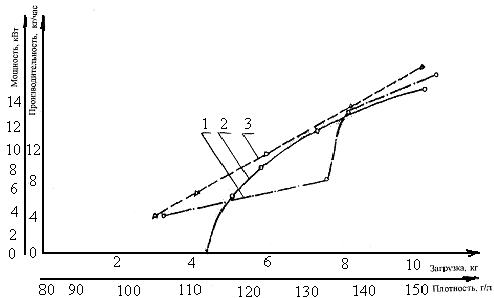

Величина потребляемой мощности зависит от величины загрузки, конструкции ротора, коэффициента трения материала и его размеров. Для вторичной полиэтиленовой пленки, дробленой на сетке с диаметром отверстий 8 мм и исходной влажностью 33 %, зависимость мощности от загрузки показана на рис. 2.3 и представляет собой линейную зависимость. Более интенсивной с технологической точки зрения является зависимость потребляемой мощности от средней насыпной плотности в аппарате, определяемой величиной загрузки и конструкцией уплотняющих элементов.

Рисунок 2.3 – Зависимость потребляемой мощности на стадии сушки от величины загрузки (1), средней насыпной плотности в аппарате (2) и производительности от величины загрузки (3)

При значении насыпной плотности 138 г/л наблюдается скачкообразное нарастание мощности. Этот скачок связан с механизмом возникновения сил трения и определяет величину оптимальной загрузки аппарата. Для роторного агломератора диаметром 500 мм она составляет 8-8,5 кг. На оптимальность этой величины указывает и зависимость производительности агломератора от величины загрузки. Необходимо отметить наличие минимальной величины потребляемой мощности, определяемой конструкцией ротора и величиной загрузки при которой стадия сушки и агломерации невозможны, т.е. вся мощность расходуется на тепловые потери в аппарате.

Зависимость производительности роторного агломератора диаметром 500 мм при одностадийном проведении сушки и агломерации 8,5 кг вторичной полиэтиленовой пленки от ее влажности представлена на рис. 2.4.

60

50

40

30

20

10

0

25

50

75

100

Рисунок 2.4 – Зависимость производительности роторного агломератора

диаметром 500 мм от влажности пленки при проведении стадий

сушки и агломерации

На кривой можно выделить два участка. Участок высокой влажности (до 30 %) характеризуется малой зависимостью производительности от влажности. Это объясняется тем, что сушка материала влажностью выше 30 % происходит за счет отжима. Дальнейшее удаление влаги происходит путем энергоемкого процесса испарения, что приводит к большим энергетическим затратам. Этот факт необходимо учитывать при разработке технологического процесса.

Стадия аломерации характеризуется высоким значением потребляемой мощности и температуры материала.

В процессе агломерации значение мощности увеличивается приблизи-тельно в 2 раза в сравнении со стадией сушки, что приводит к недоисполь-зованию мощности двигателя на стадии сушки. Относительная величина расходуемой мощности выше для вторичных полимеров, чем для технологических отходов полимерного сырья. Это оказывается вероятно, с увеличением адгезионных свойств и вязкости расплава вторичного полиэтилена.

По достижении температуры плавления частички материала слипаются и уплотняются. Находящиеся на лопастях ротора режущие элементы предотвращают образование крупных кусков.

Для предотвращения слипания материала его охлаждают введением до 4 % воды. Испаряясь, вода охлаждает материал и фиксирует его форму.

Гранулометрический состав агломерата из вторичной полиэтиленовой пленки представлен в таблице 2.1.

Таблица 2.1 – Гранулометрический состав агломерата из вторичной полиэтиленовой пленки

Размер частиц, мм |

До 3 |

3-5 |

5-7 |

7-10 |

Содержание, % |

51,7 |

25,5 |

18,3 |

4,5 |

Свойства вторичного полиэтилена в процессе сушки и агломерации заметных изменений не претерпевают, что объясняется низкой температурой переработки.

Проведенные эксперименты позволяют определить основные параметры процесса регенерации пленочного полиэтилена в агломерат и являются основанием для расчета промышленного образца роторного агломератора.

Для расчета промышленного образца роторного агломератора были применены уравнения моделирования для мешалок. Возможность применения этих уравнений была подтверждена экспериментальными опытами на макете с диаметром рабочей камеры 115 мм и на опытной установке с диаметром рабочей камеры 500 мм.

Базовой моделью для расчета послужил агломератор с диаметром рабочей камеры 500 мм.

Основными параметрами, необходимыми для расчета агломератора являются потребляемая мощность, скорость вращения ротора и его размеры. Потребляемая мощность может быть найдена из уравнения:

![]() ,

,

где φ – коэффициент сопротивления среды движения лопасти,

d – диаметр лопасти, см,

n – скорость вращения лопасти, об/сек.

Коэффициент сопротивления величина постоянная для всех геометрически подобных аппаратов при условии перемешивания одной и той же среды и может быть определена на основании экспериментальных данных.

Величина коэффициента сопротивления для лабораторного агломератора равна 2,96 ּ 10 –12.

Для сохранения подобия протекания процесса существует ограничение по мощности. Необходимо, чтобы отношение величины потребляемой мощности к загрузке было величиной постоянной. Это легко достигается под-бором соответствующей скорости вращения ротора. Расчетные значения по-требляемой мощности и скорости вращения ротора при переработке полиэти-леновых пленочных технологических отходов представлены в таблице 2.2.

Таблица 2.2 – Расчетные значения основных параметров роторных агломераторов для переработки технологических отходов полимерного сырья

Параметр |

Диаметр рабочей камеры, мм |

||||

500 |

750 |

900 |

1000 |

1200 |

|

Скорость вращения ротора, об/мин. |

* 1500 1500 |

1180 |

1040 1000 |

1000 |

880 |

Потребляемая мощность, кВт |

15 15 |

50 |

88 100 |

132 |

205 |

Величина разовой загрузки, кг |

7,5 7,5 |

24 |

42 40 |

60 |

100 |

Производительность, кг/час |

22 22 |

72 |

120 110 |

180 |

300 |

* числитель – расчетная величина, знаменатель – действующий агломератор.

Как видно из табл. 2.2 расчетные данные удовлетворительно совпадают с разработанными и внедренными промышленным образцом агломератора с диметром рабочей камеры 900 мм. Это подтверждает правильность подхода к расчету модели.

Таблица 2.3 – Производительность роторного агломератора

с диаметром корпуса 500 мм и 900мм

Диаметр корпуса, мм |

Вид сырья |

Производительность по стадиям, кг/час |

Производи-тельность за цикл, кг/час |

|||

дробление отмывка |

дополни-тельная отмывка |

отжим сушка |

агломе-рация |

|||

500 |

Технологич. отходы |

95 |

570 |

28 |

190 |

19 |

Мешки из-под мин. удобрений |

95 |

190 |

28 |

190 |

18 |

|

Изношен., с/х парниковая пленка |

– |

95 |

19 |

190 |

15 |

|

Изношен. пленка 20 % |

– |

– |

58 |

190 |

45 |

|

900 |

Технологич. отходы |

480 |

1200 |

200 |

800 |

110 |

Мешки из-под мин. удобрений |

480 |

600 |

200 |

800 |

100 |

|

Изношен., с/х парниковая пленка |

– |

400 |

86 |

800 |

65 |

|

Изношен. пленка 20 % |

– |

– |

270 |

800 |

200 |

|

В табл.2.3 представлена сравнительная производительность агломератора с диаметром корпуса 500 мм и 900 мм при переработке различного сырья (по абсолютной длительности без учета стадии загрузки и выгрузки).

Рассмотренная выше технология регенерации полиэтилена в агломерат, обнаруживает ряд технологических преимуществ и возможностей проведения всего цикла регенерации в одном аппарате, высокое качество очистки, возможность совмещения со стадией агломерации процессов окрашивания, введение до 20 % различных добавок для осуществления модификации, получения композиций для вспенивания, возможность переработки агломерата в изделия без дополнительной грануляции.

3. Физико-химические свойства агломерирования вторичного полиэтилена.

область применения и режим переработки вторичных материалов имеют свои особенности, обусловленные своеобразием свойств. К основным особенностям переработки отходов следует отнести:

Низкая насыпная плотность.

Особенности реологии расплава вторичного материала.

повышенная химическая активность.

Выбор технологических параметров переработки и оборудования для переработки полимерных отходов должно основываться на достаточно детальном изучении физико-химических, механических и реологических свойств вторичного материала.

Физико-механические свойства вторичного полиэтилена изношенной пленки представлены в таблице 3.1.

Таблица 3.1

Мате-риал |

Содер-жание нераст-воримой части, % |

Стой-кость к растрес-киванию, час |

Разрушаю-щее напря-жение при растяжении, нгс/см2 |

Относи-тельное удлине-ние при разрыве |

Морозо-стойкость, оС |

Индекс расплава при температуре 190оС г/10 мин, при нагрузке: |

|

2,16 кг |

5,0 кг |

||||||

Партия 1 |

25 |

>250 |

101 |

170 |

– 30 |

0,0036 |

– |

Партия 2 |

31 |

75 |

108 |

125 |

– 40 |

0,006 |

0,23 |

Партия 3 |

33 |

– |

119 |

97 |

– 30 |

0,0018 |

0,1 |

Партия 4 |

17 |

– |

105 |

127 |

– 20 |

0,02 |

0,34 |

Партия 5 |

44 |

74 |

102 |

230 |

– 60 |

не течет |

0,36 |

Из приведенных данных видно, что в процессе эксплуатации материал претерпевает достаточно глубокие структурно-химические изменения, приводящие к образованию гель-фракции, наиболее характерное содержание которой в исследованных партиях вторичного материала составляет 15-30 %. Вторичный материал характеризуется значительным снижением относительного удлинения при разрыве, морозостойкости и текучести при сравнительно низких напряжениях сдвига. Степень окисления материала значительна, что подтверждается достаточно высоким поглощением в области карбонильных групп (1680-1720 см-1) на ИК-спектрах.

Прочность вторичного материала по сравнению с первичным изменяется незначительно, что характерно также для подвергнутого искусственному старению (деструкции) первичному полиэтилену.

Выводы

В результате исследования процесса регенерации вторичных термопластов из их пленочных отходов с получением агломерированного продукта в аппарате роторного типа установлено:

Агломерирование пленочных отходов термопластов в аппарате роторного типа является эффективным способом переработки сырья с низкой насыпной плотностью в материал с высокими технологическими свойствами.

Переработка загрязненных отходов в роторном агломераторе с осущест-влением стадий измельчения, отмывки, сушки и агломерирования энерго-емко. Из-за сильного абразивного износа рабочих элементов эксплуатация оборудования сопряжена с затратами, связанными с их реставрацией, при низкой стабильности параметров процесса. Целесообразно применение метода для переработки отходов с загрязненностью не выше 2-5 %.

Энергетически выгодно использование роторного агломератора для осуществления стадии сушки подготовленных отходов.

Зависимость параметров процесса, связанных с энергетическими затратами может быть выражена в виде математической модели мелкодисперсных сыпучих материалов.

Таким образом, агломерация и грануляция вторичных полимерных отходов являются заключительной стадией подготовки вторичного полимерного сырья для последующей переработки в изделия из полимерных композитных материалов. Эта стадия особенно важна для вторичных пленочных отходов в связи с их низкой насыпной плотностью после измельчения. В процессе агломерирования и гранулирования происходит уплотнение материала, облегчается его дальнейшая переработка, усредняются характеристики вторичного сырья, в результате чего получают материал, который можно перерабатывать на стандартном оборудовании.