- •Значения потенциала выхода некоторых элементов и потенциала выхода их моноатомного слоя на вольфраме.

- •Баланс энергии в столбе дуги.

- •2. Баланс энергии на катоде.

- •3. Баланс энергии на аноде.

- •О центростремительной магнитной силе и пинч-эффекте.

- •П ро силы, которые действуют на каплю электродного металла.

- •2. Дополнительная литература:

О центростремительной магнитной силе и пинч-эффекте.

Магнитная сила, в соответствии с правилом умножения векторов, имеет направление действия вектора перпендикулярно к площади векторов скорости движения частицы и индукции магнитного поля.

Рассмотрим подробнее магнитную составляющую. Считая вектор скорости частиц вектором их него дрейфа в электрическом поле дуги между ее электродами, легко увидеть, что магнитная сила(Fмаг) – перпендикулярна к площади направлений индукции (В) и дрейфу (V) – заставляет заряженную частицу в магнитном поле двигаться по кривой. В однородном магнитном поле эта кривая – круг, который частично описывает в площади сечения проводника вокруг его оси (см. рис.).

Но,

если материальная точка движется по

кругу, тогда на нее действует

центростремительное ускорение:

![]() где: V

– скорость движения (в данном случае

дрейфа частицы), r

– радиус круга, тогда центростремительная

сила определится так (в однородном поле

можно оперировать скалярными величинами):

где: V

– скорость движения (в данном случае

дрейфа частицы), r

– радиус круга, тогда центростремительная

сила определится так (в однородном поле

можно оперировать скалярными величинами):

![]() где: т

– масса частицы.

где: т

– масса частицы.

Таким образом, магнитное поле заставляет заряженную частицу двигаться по спирали в столбе дуги.

В столбе дуги есть два сорта частиц:

электроны ((-) отрицательные) и ионы ((+)

положительные), соответственно, они

движутся в противоположных направлениях

и вращаются в противоположные стороны.

столбе дуги есть два сорта частиц:

электроны ((-) отрицательные) и ионы ((+)

положительные), соответственно, они

движутся в противоположных направлениях

и вращаются в противоположные стороны.

Рассмотрим подробнее поведение частиц в дуге. Электрон – это частица с достаточно малой массой и размерами, а ион – по размерам и массе почти такой, как нейтральный атом. Из-за этого, сталкиваясь с атомами, ионы захватывают их во вращательное движение вокруг оси дуги на встречу движения электронов. Это затрудняет движение электронов, производит к уменьшению величины свободного пробега и увеличению числа столкновений в хаотическом тепловом движении. Физически это явление аналогично увеличению давления.

На рисунке:

Н – напряженность магнитного поля;

V e,

Vi

– направление и скорость дрейфа частиц

в электрическом поле.

e,

Vi

– направление и скорость дрейфа частиц

в электрическом поле.

Как видно с рисунка и на электроны, и на ионы, несмотря на разницу в заряде, и в направлении дрейфа действует сила, направленная к центру дуги. Эта сила сжимает дугу в поперечной плоскости.

Явление сжатия проводника под действием электрического тока в нем называется пинч-эффект (от английского “to pinch” – сжимать). Но если есть сжимающая сила, то может быть определено давление, которое она осуществляет.

Для определения давления пинч-эффекта воспользуемся каналовой моделью дуги К. К. Хренова.

В

соответствии с каналовой моделью дуга

представляет собой проводник, с внешним

радиусом R,

по которому протекает ток постоянной

по сечению плотности. Пускай плотность

этого тока известна и принимается

постоянной, обозначим ее j:

![]()

В ыделим

в такой модели дуги, в ее поперечном

сечении на расстоянии r

от центра, некоторое элементарное

кольцо толщиной dr,

а в нем – элементарную дугу d.

ыделим

в такой модели дуги, в ее поперечном

сечении на расстоянии r

от центра, некоторое элементарное

кольцо толщиной dr,

а в нем – элементарную дугу d.

Тогда, очевидно, что через элементарную площадку длины кольца протекает элементарный ток: dI = j·r·d·dr, где: r·d·- длина элемента дуги (по кругу).

Из теоретических основ электротехники известно, что напряженность магнитного поля электрического тока, который протекает по проводнику, определяется так:

а) в

середине проводника:

![]()

б) с

наружи проводника:

![]()

В соответствии с приведенными выше суждениями (F = HI ) на выделенный элемент действует элементарная радиальная сила (сжимающая) dF = ·H·dI· , где: длина выделенного элемента – вдоль дуги.

Давление

на выделенный элемент определим как

часть от деления силы на площадь:

![]() где сила нам уже известна (dF),

а площадь элемента, который воспринимает

давление, есть результат длины кольца

(r·d)

на высоту выделенного элемента вдоль

дуги (по длине дуги)

,

где сила нам уже известна (dF),

а площадь элемента, который воспринимает

давление, есть результат длины кольца

(r·d)

на высоту выделенного элемента вдоль

дуги (по длине дуги)

,

тогда:

![]() или:

или:

![]() ,

откуда:

,

откуда:

![]()

В

последнее выражение подставим выведенные

раньше значение элементарного тока dI

и напряженность магнитного поля в

середине проводника НВ,

тогда получим:

![]() или

или

![]() .

.

Теперь

общее давление с боковой внешней части

проводника определится так:

![]() =

=![]()

и ли,

после преобразований:

ли,

после преобразований:

![]()

Как это не покажется странным с точки зрения формальной логики, но наименьшее давление, вызванного действием собственного магнитного поля имеет место на внешней оболочке проводника, при r = R, а наибольшее – в центре проводника, при r = 0.

Распределение электромагнитного давления по поперечному сечению дуги имеет параболическую форму:

Pmin=

0; Pmax=

![]()

Таким образом, оказывается, что вследствие взаимодействия носителей электрического тока с магнитным полем этого тока в проводнике возникает давление пропорциональное величине тока и обратно пропорционально радиусу, или диаметру проводника. Этот факт не играет существенной роли в твердых проводниках, потому что сила электромагнитного давления крайне мала для того, чтобы причинить в них какие либо изменения. Но для случая жидких и газоподобных проводников, которые имеют место при сварке, да еще и при значительных величинах сварочного тока (сотни, или тысячи ампер), силы электромагнитного давления пинч-эффекта способны существенно влиять на формы и размеры таких проводников, иногда мешая, или даже прерывая нормальное течение процесса.

В соответствие с законом Паскаля, давление передается во все стороны одинаково, поэтому кроме радиальной силы электромагнитного пинч-эффекта может еще быть найдена и осевая сила, которая действует вдоль оси проводника. Если рассматривать выделенный кольцевой элемент дуги (см. рис. выше), то его площадь может быть определена как: 2r·r, тогда при давлении Р на него действует элементарная сила: df = P·2r·dr, таким образом, осевая сила определится через интеграл по площади сечения дуги:

![]()

Подставляя сюда раньше полученную зависимость для давления:

![]() и используя ранее

доказанное, что давление максимально

па центру проводника, при r

= 0;

и используя ранее

доказанное, что давление максимально

па центру проводника, при r

= 0;

![]() получим для осевой силы пинч-эффекта:

получим для осевой силы пинч-эффекта:

![]()

Таким образом, осевая электромагнитная сила пинч-эффекта не зависит от абсолютных размеров проводника, но пропорциональна квадрату силы тока.

П ри

дуговой сварке, кроме приведенного,

всегда присутствует еще и разница

радиусов, или диаметров проводников,

которые сообща принимают участие в

прохождении сварочного тока. Например,

переходы от электрода к капле металла

на его торце и дальше через дугу, сварочную

ванну к основному металлу, сопровождается

значительными перепадами размеров

проводников тока. Выше обозначалось,

что в середине проводника действует

давление пинч-эффекта обратно

пропорционально квадрату его радиуса

(R2).

Если проводник имеет переменный по

длине радиус (диаметр), то по его оси в

разных сечениях, в зависимости от

величины этого радиуса, создается разное

по величине давление. Это вызывает

появление разницы осевых сил пинч-эффекта,

равнодействующая которой (f)

направлена от меньшего сечения к большему

(см. рис.) и определяется так:

ри

дуговой сварке, кроме приведенного,

всегда присутствует еще и разница

радиусов, или диаметров проводников,

которые сообща принимают участие в

прохождении сварочного тока. Например,

переходы от электрода к капле металла

на его торце и дальше через дугу, сварочную

ванну к основному металлу, сопровождается

значительными перепадами размеров

проводников тока. Выше обозначалось,

что в середине проводника действует

давление пинч-эффекта обратно

пропорционально квадрату его радиуса

(R2).

Если проводник имеет переменный по

длине радиус (диаметр), то по его оси в

разных сечениях, в зависимости от

величины этого радиуса, создается разное

по величине давление. Это вызывает

появление разницы осевых сил пинч-эффекта,

равнодействующая которой (f)

направлена от меньшего сечения к большему

(см. рис.) и определяется так:

![]()

Силы пинч-эффекта не зависят от направления тока, но определяются только его абсолютной величиной, да размерами и конфигурацией проводника.

Радиальная сила пинч-эффекта сжимает проводник в поперечном сечении, но уравновешивается термическим давлением хаотического движения частиц плазмы.

Осевая сила пинч-эффекта, если она есть – не уравновешена, она вызывает появление потоков плазмы – дутьё, которое может подсасывать лишний воздух в реакционную зону сварки, или движение других материальных объектов вдоль оси проводника, особенно в случае резких перепадов диаметров разных его частей. Расчеты показывают, что при токе в дуге порядка Iсв 200 А, осевая сила пинч-эффекта может достигать значения приблизительно f 0,0003 кг, что отвечает массе капли металла диаметром 4 мм и, обычно, существенно влияет на процессы массопереноса в сварочной дуге.

Взаимодействие магнитных полей дуги и сварочного контура.

Магнитное дутье.

Д уга

вытесняется наружу магнитного контура.

В случае действия внешнего электромагнитного

поля на проводник, величина электромагнитного

давления на него определяется так:

уга

вытесняется наружу магнитного контура.

В случае действия внешнего электромагнитного

поля на проводник, величина электромагнитного

давления на него определяется так:

![]()

Соответственно, если проводник газовый, то газ перемещается с области где давление Рэл.-м большее в область где давление меньшее, а давление Рэл.-м большее там, где силовые линии собственного магнитного поля дуги и магнитного поля внешнего контура складываются (случай 2 – слева, случай – 3 справа), (случай 1: симметричный). Явление выдавливания дуги наружу магнитного контура называется магнитное дутьё. При неправильном размещении места подведения тока относительно области горения дуги, когда влияние магнитного поля тока на дугу значительный, дуговой процесс теряет стабильность и может даже прерваться.

Влияние ферромагнитных масс на дугу.

Преимущественное

большинство металлических сварных

конструкций изготовляется из так

называемых «черных» металлов (все

низко-углеродистые, у глеродистые

и низко-легированные стали), которые

относятся к классу ферромагнетиков.

Ферромагнетик – поглощает магнитное

поле (его магнитная проницаемость может

достигать величин

= 10000100000).

Для магнитного поля дуги это эквивалентно

уменьшению напряженности магнитного

поля, тем меньше электромагнитное

давление на газовый проводник дуги.

Соответственно, это означает уменьшение

величины электромагнитного давления

Рэл.-м

в сторону ферромагнитной массы, что

приводит к смещению дуги в ту же сторону.

Таким образом, выходит, что ферромагнитная

масса притягивает дугу к себе, не давая

возможности равномерно нагревать и

проплавлять свариваемые кромки, или,

например, притягивает дугу в сторону

наплавленного шва, или, при сварке труб,

дугу сдувает по контуру.

глеродистые

и низко-легированные стали), которые

относятся к классу ферромагнетиков.

Ферромагнетик – поглощает магнитное

поле (его магнитная проницаемость может

достигать величин

= 10000100000).

Для магнитного поля дуги это эквивалентно

уменьшению напряженности магнитного

поля, тем меньше электромагнитное

давление на газовый проводник дуги.

Соответственно, это означает уменьшение

величины электромагнитного давления

Рэл.-м

в сторону ферромагнитной массы, что

приводит к смещению дуги в ту же сторону.

Таким образом, выходит, что ферромагнитная

масса притягивает дугу к себе, не давая

возможности равномерно нагревать и

проплавлять свариваемые кромки, или,

например, притягивает дугу в сторону

наплавленного шва, или, при сварке труб,

дугу сдувает по контуру.

Влияние на дугу внешнего магнитного поля.

Продольное магнитное поле.

П родольное

магнитное поле может создать, например,

соленоид (см. рис. ниже), который питается

электричеством от постороннего источника

(Еэ.-м)

и центр которого совпадает с электродом.

В этом случае направления внешнего

магнитного поля и магнитного поля дуги

совпадают. Это усиливает эффект

спирального закручивания частиц в

плазме столба дуги. Неравномерное

распределение температуры по сечению

столба дуги приводит к термодиффузии

частиц – они движутся от центра к краям.

Чем ближе к краю, тем скорость диффузии

частиц больше и, соответственно, большая

поперечная сила закручивания, а, значит,

и угловая скорость движения частиц.

Т.е. чем дальше от центра дуги переместилась

частица, тем сильнее закручивается она

магнитным полем в своем спиральном

движении. Таким образом, продольное

магнитное поле сжимает дугу, увеличивая

ее температуру и концентрированность,

как источника тепла.

родольное

магнитное поле может создать, например,

соленоид (см. рис. ниже), который питается

электричеством от постороннего источника

(Еэ.-м)

и центр которого совпадает с электродом.

В этом случае направления внешнего

магнитного поля и магнитного поля дуги

совпадают. Это усиливает эффект

спирального закручивания частиц в

плазме столба дуги. Неравномерное

распределение температуры по сечению

столба дуги приводит к термодиффузии

частиц – они движутся от центра к краям.

Чем ближе к краю, тем скорость диффузии

частиц больше и, соответственно, большая

поперечная сила закручивания, а, значит,

и угловая скорость движения частиц.

Т.е. чем дальше от центра дуги переместилась

частица, тем сильнее закручивается она

магнитным полем в своем спиральном

движении. Таким образом, продольное

магнитное поле сжимает дугу, увеличивая

ее температуру и концентрированность,

как источника тепла.

Поперечное магнитное поле.

При действии внешнего поперечного магнитного поля на дугу, силовые линии магнитного поля дуги с одной стороны от нее складываются с силовыми линиями внешнего поля, а с другой стороны – отнимаются.

А ссиметрия

напряженности магнитного поля вызывает

соответствующую разницу электромагнитного

давления и отклоняет дугу в сторону

меньшей напряженности поля. Применяя

переменное внешнее магнитное поле можно

заставить дугу колебаться в такт с ним

из стороны в сторону. Такое явление

иногда используют для управлением

положением дуги в пространстве или для

колебаний дуги вдоль или поперек

направления сварного шва или вращение

дуги по некоторому контуру, что приводит

к управляемому перемешиванию жидкого

металла сварочной ванны. Такой способ

влияния на металл, который сваривается

принято называть электромагнитным

перемешиванием. Электромагнитное

перемешивание металла сварочной ванны

дает возможность уменьшить его

перегревание дугой, уменьшить среднюю

температуру металла сварочной ванны,

а от этого улучшить его структуру,

физические и механические свойства.

Особенно это играет важную роль при

сварке металлов и сплавов, которые имеют

однофазную структуру, например, алюминия,

титана, высоколегированных аустенитных

сталей и др.

ссиметрия

напряженности магнитного поля вызывает

соответствующую разницу электромагнитного

давления и отклоняет дугу в сторону

меньшей напряженности поля. Применяя

переменное внешнее магнитное поле можно

заставить дугу колебаться в такт с ним

из стороны в сторону. Такое явление

иногда используют для управлением

положением дуги в пространстве или для

колебаний дуги вдоль или поперек

направления сварного шва или вращение

дуги по некоторому контуру, что приводит

к управляемому перемешиванию жидкого

металла сварочной ванны. Такой способ

влияния на металл, который сваривается

принято называть электромагнитным

перемешиванием. Электромагнитное

перемешивание металла сварочной ванны

дает возможность уменьшить его

перегревание дугой, уменьшить среднюю

температуру металла сварочной ванны,

а от этого улучшить его структуру,

физические и механические свойства.

Особенно это играет важную роль при

сварке металлов и сплавов, которые имеют

однофазную структуру, например, алюминия,

титана, высоколегированных аустенитных

сталей и др.

ПРИНЦИП САМОРЕГУЛИРОВАНИЯ СВАРОЧНОЙ ДУГИ

П ри

сварке дуга горит между плавящимися

электродами. При этом один из них –

основной металл – можно считать, что

всегда постоянный и в процессе горения

дуги не расходуется, другой – электрод

(если он плавящийся) – при горении дуги

постоянно расходуется (расплавляется

и перетекает в основной металл). При

расходе электрода длина дуги увеличивается

и она через некоторое время самообрывается

(см. рис.).

ри

сварке дуга горит между плавящимися

электродами. При этом один из них –

основной металл – можно считать, что

всегда постоянный и в процессе горения

дуги не расходуется, другой – электрод

(если он плавящийся) – при горении дуги

постоянно расходуется (расплавляется

и перетекает в основной металл). При

расходе электрода длина дуги увеличивается

и она через некоторое время самообрывается

(см. рис.).

Для поддержания дуги, а значит и для сварки необходимо подавать электрод в зону дуги со скоростью, с которой он расходуется (расплавляется), т.е. – скорость подачи электрода в дугу должна равняться скорости его плавления в дуге: Vпод = Vпл.

Для этого используется система автоматического регулирования длины дуги. Простейшая из них реагирует на изменение длины дуги (т.е. на падение напряжения на дуге).

Правда, в соответствии с принципом Штейнбека, для заданных условий напряженность электрического поля столба дуги – минимально возможна, т.е. Ест = min, тогда, при неизменных условиях, напряженность электрического поля является постоянной величиной, таким образом Ест =const.

Но падение напряжения в столбе пропорционально длине столба, а, считая малую длину (протяженность) катодной и анодной областей (10-5 10-4)см, его можно считать пропорциональным длине дуги (расстояние между электродами), т.е.: Uст = Eст·Lд. кроме того, при неизменных условиях сумма катодного и анодного падений напряжений сохраняется постоянной: Uк +Uа = const. Тогда можно считать, что Uд = f(Lд).

Системы автоматического регулирования скорости подачи плавящегося электрода в дугу устраивались таким образом, что, реагируя на изменения падения напряжения на дуге, автоматически изменяли скорость подачи плавящегося электрода в дугу так, чтобы напряжение на дуге поддерживалось постоянным и, таким образом, также постоянной сохранялась и длина дуги при непрерывном расплавлении электрода. Важными недостатками таких систем была высокая чувствительность к внешним факторам, например, спонтанные колебания напряжения электросети и невозможность эффективного автоматического управления при высоких значениях сварочного тока и, соответственно, больших скоростях подачи плавящегося электрода в дугу, что не позволяло повышать продуктивность сварочных работ: накладывало ограничения на величину сварочного тока (приблизительно до 400 А) и на максимальную толщину свариваемого за один проход металла.

В начале сороковых годов ХХ ст. выдающимся украинским ученым В.И. Дятловым был открыт принцип саморегулирования сварочной дуги. Опытным путем он установил, а потом теоретически обосновал, что падение напряжения на дуге, а, значит, длина дуги, сама по себе влияет на скорость плавления электрода и, таким образом, в широких пределах постоянных, независимых от напряжения на дуге, скоростей подачи электрода дуговой процесс поддерживается стабильным.

Т.е., автоматически, без внешних воздействий, самой сварочной дугой поддерживается равенство скоростей плавления и подачи плавящегося электрода в дугу: Vпод = Vпл – без участия автоматических регуляторов.

Другими словами, дуга, как саморегулируемый механизм, пытаясь сберечь свое существование, расплавляет плавящийся электрод с такой скоростью, с какой его подают в дугу. Выходит, что скорость плавления электрода сама собой поддерживается равной скорости его подачи в дугу (при неограниченном питании электричеством).

Несложные, с точки зрения сегодняшнего времени, эксперименты, выполненные В.И. Дятловым в институте электрической сварки под руководством Е.О. Патона, показали такие зависимости:

Напряжение на дуге |

Uд, В |

16 |

18 |

24 |

32 |

47 |

Продуктивность пла-вления электрода |

gэ г,сек |

9 |

8,5 |

7,5 |

5,6 |

2 |

Скорость плавления электрода |

Vпл м/час |

105 |

100 |

90 |

70 |

26 |

Примечание: 1. Таблица восстановлена с оригинала, написанного самим автором открытия В.И. Дятловым в 1941 году.

2. Производительность плавления электрода – это количество (масса) материала плавящегося электрода, которое расплавляет дуга за единицу времени.

Легко увидеть, что при изменении напряжения на дуге в три раза, производительность плавления электрода изменяется в 4,5 раза, а скорость плавления еще больше – в 5 раз.

К сожалению, на пути полной и всемасштабной реализации саморегулирования дуги есть существенная преграда – невозможность неограниченного питания дуги электричеством. В процесс включается источник питания дуги электрическим током, возможности которого ограничены. Таким образом, явление саморегулирования дуги является неотделимым от свойств источника питания. При этом главным для саморегулирования свойством источника питания есть то, что сколько есть электрической энергии и как быстро ее можно передать дуге. А это определяется вольт-амперной характеристикой (ВАХ) источника питания. На основании выполненных исследований, после логического осмысления и теоретического обоснования, В.И. Дятловым сформулирован принцип саморегулирования сварочной дуги (1942 г.)

При постоянных (заданных) вольт-амперных характеристиках (ВАХ) сварочной дуги и источника питания, процессы в сварочной зоне протекают в таком направлении, чтобы восстанавливать постоянный режим после какого либо отклонения от равновесия.

Открытие оказалось настолько революционным и актуальным, что уже в 1943 году практически все сварные швы толстостенных конструкций (танки, корабли – «Патоновский шов») выполнялись аппаратами, которые использовали принцип саморегулирования. Но шла мировая война, все работы были засекречены, к тому же СССР в то время не был участником никаких конвенций об охране авторских прав, поэтому патент США на изобретение саморегулирования было выдано в 1948 г. американскому исследователю Джеймсу Кеннеди, хотя факт остается фактом: в 1948 г.почти все сварочные механизмы в СССР работали на принципе саморегулирования и были соответствующие публикации в научно-технической литературе, где описывался этот принцип.

Но

вернемся к теории, анализируя полученные

исследовательские результаты В.И. Дятлов

предложил ввести специальный показатель:

коэффициент

саморегулирования дуги:

![]() [сек-1].

[сек-1].

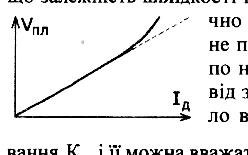

К оэффициент

саморегулирования это есть скорость

изменения скорости плавления электрода

с изменением длины дуги, или он же в

конечных разницах (см. рис.):

оэффициент

саморегулирования это есть скорость

изменения скорости плавления электрода

с изменением длины дуги, или он же в

конечных разницах (см. рис.):

![]()

Опыты выявили, что при значениях коэффициента саморегулирования Кс<0,6 процесс саморегулирования нарушается, но чем больше значение имеет коэффициент саморегулирования над этой величиной, тем лучше происходит процесс саморегулирования дуги.

Далее дается методика анализа процесса саморегулирования, предложенный В.И. Дятловым. Для облегчения анализа физических процессов саморегулирования умножим числитель и знаменатель выражения для коэффициента саморегулирования на величины, которые, если дуга горит, никогда не могут быть равными нулю: IД 0, UД 0.

![]()

где: Iд – ток в дуге; Uд – падение напряжения на дуге.

Теперь

разгруппируем последнее выражение так,

чтобы это было удобно для анализа:

![]()

Такое разгруппирование дает возможность провести отдельный анализ влияние каждого параметра на коэффициент саморегулирования Кс:

1.

![]() выполненные

В.И. Дятловым основательные исследования

пока-

выполненные

В.И. Дятловым основательные исследования

пока-

з али,

что зависимость скорости плавления от

тока в дуге практически линейна (см.

рис.). Отклонение вверху вызвано

подогреванием вылета электрода током,

который по нему проходит. Наклон прямой

мало зависит от внешних условий и, таким

образом, эта производная мало влияет

на величину коэффициента саморегулирования

Кс

и ее можно считать постоянной:

=

const.

али,

что зависимость скорости плавления от

тока в дуге практически линейна (см.

рис.). Отклонение вверху вызвано

подогреванием вылета электрода током,

который по нему проходит. Наклон прямой

мало зависит от внешних условий и, таким

образом, эта производная мало влияет

на величину коэффициента саморегулирования

Кс

и ее можно считать постоянной:

=

const.

2.

![]()

оказывается тоже постоянной величиной.

При неизменных внешних условиях сумма

анодного и катодного падений напряжений

есть постоянная величина, тогда модно

считать, что производная падения

напряжения по длине дуги есть напряженность

электрического поля столба дуги:

= Ест,

но, соответственно с принципом минимума

Штейнбека, напряженность электрического

поля столба дуги должна быть минимально

возможной для заданных условий: Ест

= min,

а, т.е., эта величина постоянная: Ест

= const.

оказывается тоже постоянной величиной.

При неизменных внешних условиях сумма

анодного и катодного падений напряжений

есть постоянная величина, тогда модно

считать, что производная падения

напряжения по длине дуги есть напряженность

электрического поля столба дуги:

= Ест,

но, соответственно с принципом минимума

Штейнбека, напряженность электрического

поля столба дуги должна быть минимально

возможной для заданных условий: Ест

= min,

а, т.е., эта величина постоянная: Ест

= const.

Тогда производная будет величиной постоянной: = const.

Таким

образом, обнаруживается, что коэффициент

саморегулирования может быть представлен,

как результат некоторой постоянной

величины и производной тока в дуге по

падению напряжения в ней:

![]()

3.

![]() - легко увидеть, что это есть производная

вольт-амперной характеристики дуги

(ВАХ дуги это зависимость: Uд

= f(Iд))

и, при неограниченном питании энергией,

саморегулирование дуги определяется

только ее вольт-амперной характеристикой.

- легко увидеть, что это есть производная

вольт-амперной характеристики дуги

(ВАХ дуги это зависимость: Uд

= f(Iд))

и, при неограниченном питании энергией,

саморегулирование дуги определяется

только ее вольт-амперной характеристикой.

На самом деле, источник питания дуги, обычно же, не может обеспечить таких условий, и его внешние характеристики существенно влияют и на процесс горения дуги, и на процесс саморегулирования.

Таким образом, анализ В.И. Дятлова доказывает, что коэффициент саморегулирования есть продукт вольт-амперных характеристик дуги и источника питания, а именно явления саморегулирования сварочной дуги есть результат взаимодействия внешних характеристик источника питания и вольт-амперных характеристик дуги.

Анализ

выражения

![]() показывает, что коэффициент саморегулирования

будет иметь максимальные значения при

условиях, когда dIд

и dUд

0.

показывает, что коэффициент саморегулирования

будет иметь максимальные значения при

условиях, когда dIд

и dUд

0.

Ниже, на рисунке совмещены типовые вольт-амперные характеристики дуги (сплошные линии – для разных значений длины дуги) и типовые виды внешних характеристик сварочных источников питания:

1 – круто-падающая, 2 – полого-падающая, 3 – с дополнительным балластным реостатом, 4 – жесткая.

Л егко

увидеть, что коэффициент саморегулирования

будет иметь максимальные значения при

взаимодействии жестких внешних

характеристик источника питания с

жесткими, или возрастающими участками

вольт-амперной характеристики дуги.

Таким образом, саморегулирование

работает тем лучше, чем большая плотность

тока в дуге.

егко

увидеть, что коэффициент саморегулирования

будет иметь максимальные значения при

взаимодействии жестких внешних

характеристик источника питания с

жесткими, или возрастающими участками

вольт-амперной характеристики дуги.

Таким образом, саморегулирование

работает тем лучше, чем большая плотность

тока в дуге.

Ограничение на жесткость (прямолинейность) внешней характеристики источника питания есть короткие замыкания, которыми всегда сопровождается процесс сварки. Ток источника питания при коротком замыкании значительно возрастает, но он не может быть неограниченным.

Саморегулирование осуществляется за счет изменения тока и напряжения в дуге, с соответственной к колебаниям длине дуги. При спонтанном уменьшении длины дуги, в случае мгновенного несоответствия скоростей плавления электрода и его подачи в дугу, уменьшается напряжение на дуге, одновременно увеличивается ток, что увеличивает скорость плавления электрода и выравнивает (компенсирует) несоответствие скоростей подачи и плавления.

И наоборот, при увеличении длины дуги увеличивается напряжение на дуге, но уменьшается ток, что приводит к уменьшению скорости плавления электрода и длина дуги стабилизируется – скорости подачи и плавления электрода снова выравниваются.

Принципиальная разница между автоматическим регулированием саморегулированием дуги:

В случае автоматического регулирования при изменении длины дуги принудительно изменяется скорость подачи электрода, с тем чтобы напряжение и, так же, длина дуги оставались неизменными. Напряжение на дуге стабилизируется, но скорость подачи электрода и скорость его плавления задаются механизмом принудительно, что приводит к неуправляемым изменениям тока в дуге. Таким образом, регулирование дуги происходит за счет изменения скорости плавления электрода, а, так же, за счет изменения тока в дуге. Механизмы с зависимой (принудительной) скоростью подачи электрода поддерживают постоянным напряжение на дуге, но ток при этом колеблется в некоторых пределах.

При саморегулировании используются механизмы с независимой скоростью подачи электрода. Ток дуги определяется скоростью подачи электрода (которая остается все время постоянной). При спонтанных изменениях длины дуги напряжение на дуге колеблется в некоторых пределах в соответствии к внешнему влиянию, но ток сохраняется постоянным.

ПЕРЕНОС ЭЛЕКТРОДНОГО МАТЕРИАЛА В ДУГЕ

Общие положения.

При сварке плавящимся электродом электродный материал, расплавляясь дугой, переходит в сварочную ванну через дуговой промежуток периодически (в виде капель).

Тепло дуги нагревает и расплавляет электрод. В неравнозначных условиях, под действием этого тепла, граница между жидкой и твердой частью электрода вынуждена двигаться в глубину электрода, захватывая и расплавляя все больше и больше металла. Ясно, что рано или поздно настанет момент, когда жидкая часть электрода оторвется от твердой и переместится в сварочную ванну. При этом, если электрод не подается в зону плавления, то расстояние между ним и изделием, которое сваривается, все время увеличивается и дуга через некоторое время погаснет.

Как было показано раньше, дуга в широком диапазоне режимов расплавляет электрод именно с такой скоростью, с какой он подается в дугу (принцип саморегулирования). Из-за этого, учитывая непрерывную подачу электрода в дугу, в реальных условиях можно считать, что граница между жидкой и твердой частью электрода нерушима, а жидкий металл, создавая каплю на торце электрода, уменьшает при этом длину дуги. Т.е. капля провисает с электрода в дугу и периодически падает в сварочную ванну. Размер капель в зависимости от условий ведения процесса может быть разным: от долей миллиметра до 1,52 диаметра электрода и больше. Важно отметить также, что часть материала электрода перегревается в дуге до такой степени, что переносится в виде пара.

Виды переноса электродного металла.

Крупнокапельный перенос с короткими замыканиями.

Капля электродного металла по мере расплавления электрода дугой постепенно увеличивается и через некоторый промежуток времени перекрывает дугу полностью. Частота замыканий может быть 5150 раз в секунду.

По мере роста капли сварочную ванну, дуговой процесс возобновляется.

дуговой

промежуток постепенно сокращается, что

вызывает синхронное уменьшение падения

напряжения на дуге и увеличения тока

(см. рис.). В момент короткого замыкания

ток вырастает до максимального значения,

а падение напряжения на дуге приближается

к нулю (дуга не горит). Источник питания

дуги электричеством должно отрабатывать

такие перепады напряжения и тока в

процессе сварки. После перетекания

капли с электрода в сварочную ванну,

дуговой процесс возобновляется. Т акой

вид переноса характерный для небольших

значений тока, для свободной дуги

(которая свободно расширяется). На

практике такой вид переноса имеет место

в случае ручной дуговой сварки и сварки

в защитной среде углекислого газа (СО2),

при значениях плотности тока приблизительно

j

<

10 А/мм2.

акой

вид переноса характерный для небольших

значений тока, для свободной дуги

(которая свободно расширяется). На

практике такой вид переноса имеет место

в случае ручной дуговой сварки и сварки

в защитной среде углекислого газа (СО2),

при значениях плотности тока приблизительно

j

<

10 А/мм2.

Капельный перенос без коротких замыканий.

Т акой

вид переноса наблюдается при несколько

больших, нежели в предварительных

случаях значениях тока в дуге. В этом

случае наблюдается четкое отделение

капли от электрода. Капля или сама

отделяется от электрода или разрывается

шейка, на которой она весит из-за

увеличения плотности тока на тонкой

шейке. Напряжение и ток дуги тоже

изменяются в такт с переносом, но не так

сильно. Этот случай переноса наблюдается

при несколько больших, нежели в

предварительных случаях, значениях

плотности тока j

>

10 А/мм2,

для дуги, которая уже не может считаться

целиком свободной, но есть несколько

ограниченной в каком либо сечении,

например, диаметром одного из электродов

(дуга переходная к сжатой).На практике

имеет место в случае сварки под флюсом,

иногда – в защитных газах. Частота

падений капель приблизительно такая

же, как и в предыдущем случае.

акой

вид переноса наблюдается при несколько

больших, нежели в предварительных

случаях значениях тока в дуге. В этом

случае наблюдается четкое отделение

капли от электрода. Капля или сама

отделяется от электрода или разрывается

шейка, на которой она весит из-за

увеличения плотности тока на тонкой

шейке. Напряжение и ток дуги тоже

изменяются в такт с переносом, но не так

сильно. Этот случай переноса наблюдается

при несколько больших, нежели в

предварительных случаях, значениях

плотности тока j

>

10 А/мм2,

для дуги, которая уже не может считаться

целиком свободной, но есть несколько

ограниченной в каком либо сечении,

например, диаметром одного из электродов

(дуга переходная к сжатой).На практике

имеет место в случае сварки под флюсом,

иногда – в защитных газах. Частота

падений капель приблизительно такая

же, как и в предыдущем случае.

Мелкокапельный, или нестойкий струйный перенос.

Такой вид переноса наблюдается в случае сварки при сравнительно небольших значениях плотности тока, но сжатой дугой. В этом случае капля достаточно долго удерживается на торце электрода, образуя конус жидкого металла, с которого мелкими каплями электродный металл стекает вниз в сварочную ванну. На практике имеет место при сварке плавящимся электродом в защитной среде инертных газов (Ar, He), или в других случаях, при сварке в условиях искусственного снижения коэффициента поверхностного натяжения материала электрода (активированная проволока, др.).

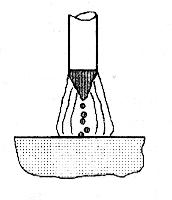

С труйный

перенос.

труйный

перенос.

Т акой

вид переноса наблюдается в случае сварки

сжатой дугой плавящимся электродом при

сравнительно больших значениях плотности

тока. В этом случае капля жидкого металла

все время удерживается на торце электрода

в виде конуса, с которого стекают мелкие

капли металла. Процесс сварки, в этом

случае, очень стойкий и стабильный. На

практике имеет место при сварке в

защитной среде инертных газов (Ar,

He)

сжатой высокотемпературной дугой.

акой

вид переноса наблюдается в случае сварки

сжатой дугой плавящимся электродом при

сравнительно больших значениях плотности

тока. В этом случае капля жидкого металла

все время удерживается на торце электрода

в виде конуса, с которого стекают мелкие

капли металла. Процесс сварки, в этом

случае, очень стойкий и стабильный. На

практике имеет место при сварке в

защитной среде инертных газов (Ar,

He)

сжатой высокотемпературной дугой.

Перенос металла паром.

Температуры, которые имеют место в сварочной дуге (5000 К25000 К) способствуют значительному испарению электродного металла. Часть испарившегося металла достигает сварочной ванны и, в случае меньших значений температуры, конденсируется там. Очевидно, что значительной роли в сварочных процессах такой вид переноса не играет, поэтому в теоретических выкладках не учитывается, и в дальнейшем подробно рассматриваться не будет.