- •«Инновационная политика»

- •Задание

- •Введение

- •Глава1. Характеристика инновации

- •Современное производство красного огнеупорного кирпича

- •Глава 2. Планирование процессов и событий

- •2.1 Сетевое моделирование процессов и событий проекта

- •2.2 Структурно- иерархическое моделирование

- •Глава 3. Продолжительность и сроков процессов и событий проекта

- •3.1 Список процессов, продолжительность процессов

- •3.2 Расчет сроков выполнения процессов

- •3.3 Расчет сроков выполнения процессов после оптимизации

- •Вероятностная оценка продолжительности выполнения проекта

- •Календарь времени выполнения процессов, диаграмма Ганта

- •Глава 4.Организация выполнения работ проекта

- •4.1 Применение продукта проекта, состав участников

- •Красный кирпич – «классика жанра» .

- •Силикатный кирпич – «белые страницы».

- •Облицовочный кирпич – лицо строительства.

- •4.2 Брак в процессе получения красного термостойкого (огнеупорного) кирпича

- •Глава 5 . Ресурсное обеспечение и затраты

- •5.1 Смета затрат на составление рабочего проекта, получения мыла

- •5.2 Безопасность в процессе получения красного огнеупорного кирпича

- •Заключение

- •Список использованной литературы:

Глава1. Характеристика инновации

Современное производство красного огнеупорного кирпича

Промышленное изготовление кирпича в наши дни по сути своей ничем не отличается от старинного. Отличие заключается, пожалуй, только в следующем. Во-первых, ручной труд максимально заменен машинным: автоматизированы добыча глины и ее замес, формовка сырца и его перенос в печь и т. д. Во-вторых, в современных обжигательных печах в качестве топлива используется нефть и газ, подаваемые в топку через специальные форсунки, что позволяет достигать очень высоких температур и производить кирпич из огнеупорной глины без применения флюсов. Термостойкость такого кирпича очень высока.

К сожалению, технологии в большинстве своем представляют коммерческую тайну. Тем не менее, существуют новые портативные агрегаты, производящие кирпич небольшими партиями. В этих машинах происходит одновременный замес глины, формовка, сушка и конвейерный обжиг сырца. Аппараты эти предназначены для фермеров и мелких организаций. Появились они и на нашем рынке. Судить о качестве производимой ими продукции мы пока не можем.

Сегодняшнее кирпичное производство в России по-прежнему слагается из промышленного и полукустарного. Последнее, хотя и очень слабо развито, имеет место в колхозах и на фермах. Основывается оно, как правило, на старинных, столетиями проверенных рецептах, позволяющих производить кирпич, качество которого полностью удовлетворяет строителя-индивидуала. Тем не менее, в пятидесятые годы было придумано несколько способов форсированного обжига кирпича в "полевых условиях". Приводим три таких способа, не неся ответственности за качество получаемой продукции. Сразу оговоримся, что техника приготовления не подверглась никаким изменениям.

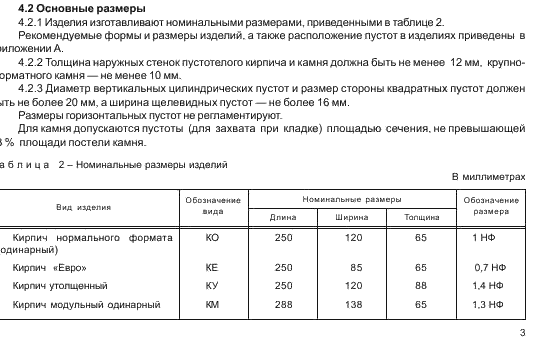

1.2 Межгосударственный стандарт, требования к продукту, отличительные особенности, результат проекта.

Для того чтобы знать к какому результату нужно стремиться, необходимо изучить ГОСТ на производство подобного продукта, а именно ГОСТ 530-95, ГОСТ 7484-78. “ Кирпич и камни керамические»

Глава 2. Планирование процессов и событий

2.1 Сетевое моделирование процессов и событий проекта

Сетевые модели строятся на начальном этапе планирования. Вначале планируемый процесс разбивается на отдельные работы, составляется перечень работ и событий, продумываются их логические связи и последовательность выполнения, работы закрепляются за ответственными исполнителями. С их помощью и с помощью нормативов, если таковые существуют, оценивается продолжительность каждой работы. Затем составляется (сшивается) сетевой график. После упорядочения сетевого графика рассчитываются параметры событий и работ, определяются резервы времени и критический путь. Наконец, проводятся анализ и оптимизация сетевого графика, который при необходимости вычерчивается заново с пересчётом параметров событий и работ.[1.2]

Сетевые модели могут быть весьма разнообразны как по организационной структуре производственной системы, так и по назначению сетевых графиков, а также используемым нормативным данным и средствам обработки информации. По организационной структуре различают внутрифирменные или отраслевые модели сетевого планирования, по назначению — единичного и постоянного действия. Сетевые модели бывают детерминированные, вероятностные и смешанные. В детерминированных сетевых графиках псе работы стратегического проекта, их продолжительность и взаимосвязь, а также требования к ожидаемым результатам являются заранее определенными. В вероятностных моделях многие процессы носят случайный характер. В смешанных сетях одна часть работ является определенной, а другая — неопределенной. Модели могут быть также одноцелевые и многоцелевые.

При построении сетевых графиков необходимо учитывать все существующие реальные условия и конкретные характеристики работ на каждом предприятии.

Сетевые модели могут быть широко использованы на всех отечественных предприятиях при разработке как долгосрочных, так и текущих планов. Сетевое планирование позволяет не только определять потребность различных производственных ресурсов в будущем, но и координировать их рациональный расход в настоящем. С помощью сетевых графиков можно соединить в единую систему все материальные, трудовые, финансовые и многие другие ресурсы и средства производства и в идеальных (планируемых), и в реальных (существующих) экономических условиях.

Создание систем сетевого планирования и управления экономической деятельностью на наших предприятиях предусматривает, прежде всего, определение структуры и функций плановых органов, обоснование цели и выбор объекта планирования, построение сетевой модели проекта, установление порядка функционирования модели на стадиях исходного планирования и оперативного управления проектом. В зависимости от конкретных условий основные руководящие и исполнительские функции в процессе разработки сетевых моделей могут выполнять руководители плановых служб предприятия всех уровней и экономисты-менеджеры различных категорий. Специалисты-плановики непосредственно обеспечивают разработку сетевых планов и осуществляют контроль за ходом их выполнения. Руководители проекта или ответственные исполнители назначаются обычно из состава соответствующих плановых подразделений предприятия.[3]

Во всех системах сетевого планирования основным объектом моделирования служат разнообразные комплексы предстоящих работ, например маркетинговые исследования, проектные разработки, освоение, производства новых товаров и другие плановые мероприятия. Содержание и сроки выполнения комплекса планируемых работ могут быть самыми различными — от простых расчетно-технических, включающих 10—15 операций, до очень сложных строительно-монтажных, предусматривающих несколько тысяч мероприятий. Общими свойствами всякой системы каждого такого комплекса работ является возможность представления их в виде совокупности отдельных процессов, необходимость применения прогрессивных технологических методов, наличие совместных целей в достижении конечных результатов и т.п.

Важнейшими этапами сетевого планирования самых разнообразных производственных систем или иных экономических объектов являются следующие:

- расчленение комплекса работ на отдельные части и их закрепление за ответственными исполнителями;

- выявление и описание каждым исполнителем всех событий и работ, необходимых для достижения поставленной цели;

- построение первичных сетевых графиков и уточнение содержания планируемых работ;

- сшивание частных сетей и построение сводного сетевого графика выполнения комплекса работ;

- обоснование или уточнение времени выполнения каждой работы в сетевом графике.

Анализ созданных сетевых моделей призван в первую очередь выявить возможность достижения запланированных стратегических и тактических целей, оценить социально-экономическую эффективность конечных результатов и найти реальные пути оптимизации расходования ограниченных производственных ресурсов. В конечном счете, оптимизация сетевых графиков заключается в улучшении процессов планирования, организации и управления комплексом работ с целью сокращения расходования экономических ресурсов и повышения финансовых результатов при заданных плановых ограничениях.

В практике стратегического планирования в зависимости от конкретных условий предприятий или фирм оптимизация сетевых графиков подразделяется на частную и комплексную. Основными видами частной оптимизации являются два известных экономических подхода:

минимизация времени выполнения комплекса планируемых работ при заданной стоимости проекта;

минимизация стоимости всего комплекса работ при заданном времени выполнения проекта.

Комплексная оптимизация сетевых моделей состоит в нахождении наилучших соотношений показателей затрат экономических ресурсов и сроков выполнения планируемых работ применительно к определенным производственным условиям и ограничениям. В рыночных отношениях в качестве критерия оптимальности сетевых систем планирования могут быть выбраны такие важные экономические показатели, как максимальная прибыль (доход) от производства товаров и услуг, минимальный расход ресурсов на реализацию планов, максимальная производительность труда исполнителей, минимальные затраты рабочего времени на достижение конечной цели и т.д.

Оптимизация сетевого графика представляет процесс улучшения организации выполнения комплекса работ с учетом срока его выполнения. Оптимизация проводится с целью сокращения длины критического пути, выравнивания коэффициентов напряженности работ, рационального использования ресурсов.

В первую очередь принимаются меры по сокращению продолжительности работ, находящихся на критическом пути. Способы сокращения продолжительности таких работ включают:

- перераспределение всех видов ресурсов, как временных (использование резервов времени некритических путей), так и трудовых, материальных, энергетических (например, перевод части исполнителей, оборудования с некритических путей на работы критического пути); при этом перераспределение ресурсов должно идти, как правило, из зон, менее напряженных, в зоны, объединяющие наиболее напряженные работы;

- сокращение трудоемкости критических работ за счет передачи части работ на другие пути, имеющие резервы времени;

- параллельное выполнение работ критического пути;

- просмотр топологии сети, изменение состава работ и структуры сети.

В процессе сокращения продолжительности работ критический путь может измениться, и в дальнейшем процесс оптимизации будет направлен на сокращение продолжительности работ нового критического пути, и так будет продолжаться до получения удовлетворительного результата. В идеале длина любого из полных путей может стать равной длине критического пути или по крайней мере пути критической зоны. Тогда все работы будут вестись с равным напряжением, а срок завершения проекта существенно сократится.

Рассмотрим

прежде всего оптимизацию сетевых

графиков по критерию минимизации

затрат времени

на

выполнение отдельных процессов и

всего комплекса работ. Общий срок

свершения всех работ в сетевой модели

следует сокращать в первую очередь за

счет уменьшения

критического пути. Этот шаг основан на

анализе временных показателей

графика и не требует больших затрат

материальных и финансовых

ресурсов. Анализ сети проводится с целью

выравнивания

продолжительности наиболее напряженных

путей. В общем виде коэффициент

напряженности любого полного пути

определяется отношением

его длительности (![]() )

к критическому пути (

)

к критическому пути (![]() ):

):

![]()

Расчет и анализ коэффициентов напряженности сетевых путей наряду с резервами времени позволяет распределить все работы по трем зонам: критическая, подкритическая и резервная.[2]

Проведенный анализ коэффициентов напряженности путей подтверждает возможность сокращения критического пути почти в три раза при более рациональной загрузке имеющихся трудовых ресурсов. Однако при этом следует иметь в виду как существующие функциональные формы специализации персонала, так и уровень требуемой квалификации специалистов. Из расчетов следует, что наименее напряженными оказались пути выполнения плановых работ, а наиболее напряженными — проектно-конструкторских. Но в реальных условиях вряд ли имеется возможность совмещения своих функций работниками планово-экономических, и проектно-конструкторских подразделений предприятия. Это означает, что при необходимости сокращения критического пути, например на 24 дня, следует при односменной работе дополнительно привлечь одного конструктора на целый месяц. Возможны и многие иные варианты сокращения критического пути с 48 человеко-дней до необходимого или планируемого значения.

Рассмотрим далее способы оптимизации сетевых графиков за счет минимизации расходования материальных ресурсов, В общем виде задачи планирования различных производственных ресурсов можно свести к определению оптимальных норм их расхода на единицу выполненной работы или распределению имеющихся ресурсов на весь комплекс работ. Одним из возможных способов сокращения критического пути может служить перераспределение различных ресурсов с ненапряженных путей на выполнение критических работ. При этом следует также иметь в виду тот факт, что сверхплановое насыщение критических работ ресурсами не беспредельно, ибо существуют определенные ограничения в ресурсах на каждом предприятии.

Несколько слов о технологии производства и свойствах различных базовых масел. Основой производства смазочных материалов служат минеральные и синтетические базовые масла, а также их смеси, имеющие некие промежуточные свойства. Минеральные базовые масла являются продуктом многоступенчатого процесса переработки сырой нефти, которая весьма неоднородна по своему составу и содержит массу всевозможных углеводородных соединений.[2]

Немного подробнее о технологическом процессе. На этапе очистки сырой нефти удаляется вода и механические примеси, затем нефть проходит трубчатую печь, где нагревается до 350оС и испаряется. Пары нефти поступают в ректификационную колонну, в которой происходит их конденсация при различных температурах для разделения нефти на фракции в зависимости от размеров молекул компонентов. Из наиболее «легких», летучих фракций получается бензин, из более «тяжелых» - керосин, дизельное топливо, и наконец, мазут, который вновь подвергается сильному нагреву и ректификации при пониженном давлении. На этом этапе отделяются масляные дистилляты разной вязкости, представляющие собой смеси так называемых парафиновых, нафтеновых и ароматических углеводородов. Первые две группы углеводородов являются отличными смазывающими материалами, а ароматические углеводороды вредны как для двигателя автомобиля, так и для окружающей среды, поэтому большая их часть удаляется из масляных дистиллятов путем экстракции органическими растворителями. Затем на центрифугах отделяются тяжелые парафины, и в результате получается несколько видов простейших минеральных базовых масел, используемых в дальнейшем для изготовления недорогих сортов смазочных материалов.

Табл.2

Планирование процессов и событий |

||

№ предшеств.работ |

№ и наименование работы |

№ послед.работ |

- |

1. Подготовить глину, найти её можно прямо на участке или где нибудь в карьере. Механическая прочность кирпича зависит прежде всего от ее состава и чистоты. |

2 |

1 |

2. Взять 0,5 л глины, добавить в нее немного воды и тщательно размешать Приготовить крутое тесто, скатать из него шарик диаметром 40-50 мм и сделать лепешку 100 мм. Затем просушить – два-три дня. |

3 |

2 |

3. Если на шарике появились трещины, значит глина слишком жирная и нужно добавить песка |

4 |

3 |

4. Перед тем как заполнить форму , слегка смочить ее внутреннюю поверхность и присыпать мелкой пылью или цементом, это облегчит выемку заготовок |

5 |

4 |

5. Прежде всего нужно изготовить простейшую форму, материал для нее толщиной 20-25 мм и два листа фанеры, все детали формы соединяются гвоздями длиной 50-60 мм. Верхнюю крышку сделать съемной. |

7 |

5 |

6. Разложить глиняное тесто по формам и хорошенько встряхнуть, чтобы оно заполнило все углы. |

7 |

6 |

7. Излишки «теста» снять строительной кельмой или металлической патиной.

|

8 |

7 |

8. Наложить верхнюю крышку и , подержав, некоторое время, снять.

|

9 |

8 |

9. Сушка |

- |