- •Понятие холодных трещин при сварке.

- •Показатели технологической прочности при образовании холодных трещин

- •Косвенные и прямые методы оценки холодных трещин

- •Определение показателя сопротивляемости металла сварного соединения к образованию холодных трещин

- •Нижегородский государственный технический университет им. Р.Е.Алексеева

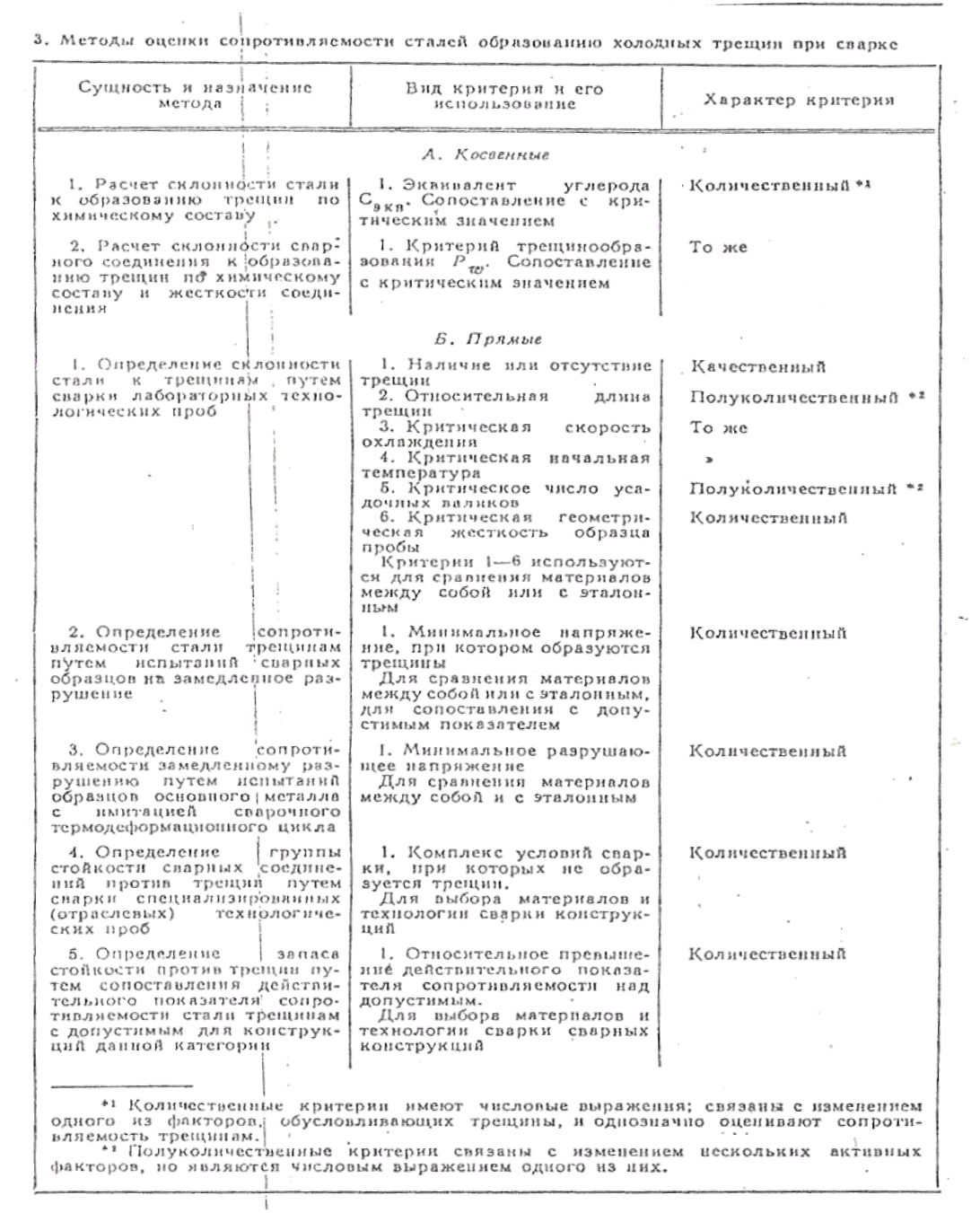

Косвенные и прямые методы оценки холодных трещин

Применяемые в настоящее время методы приведены в табл. 3.

Определение показателя сопротивляемости металла сварного соединения к образованию холодных трещин

Один из косвенных методов - расчетное определение эквивалента углерода Сэкв табл. 3.

Различные исследователи предложили более десятка выражений для Сэкв существенно отличающихся коэффициентами при легирующих элементах. В практике часто применяется выражение

Cэкв=С+Mn/6+Si/24+Ni/10+Cu/5+Mo/4+V/14

Стали с Сэкв≤0,45 не склонны к холодным трещинам при сварке. При Сэкв > 0,45 появляется потенциальная возможность их образования в определенных условиях. Значения Сэкв характеризуют прокаливаемость стали, т. е. некоторую критическую скорость закалки на заданную твердость. Для сварных соединений за допустимую твердость принимают до НV350, так как при ней на практике не наблюдается холодных трещин; Сэкв ≤0,45 соответствует составам сталей, которые со всем диапазоне сварочных скоростей охлаждения не закаливаются до твердости выше HV 350. Однако для сталей, имеющих Cэкв > 0,45, его нельзя считать показателем склонности к трещинам. Такие попытки на основании предполагаемой связи Сэкв с максимальной твердостью метала сварного соединение не обоснованы.

Параметр трещинообразования, предложенный японскими исследователями

где [Н] — содержание диффузионного водорода в металле шва, см3/100 г; k0 — коэффициент жесткости соединения, кгс/(мк2 мм); δ — толщина металла, мм.

П о

структуре Pw

аналогичен

Сэкв

однако коэффициенты при легирующих

элементах определены на основании

статистической обработки результатов

испытаний большого количества сталей

на образование трещин с помощью

технологической сварочной пробы Тэккен.

Кроме того, введены члены, отражающие

влияние концентрации водорода и жесткости

соединения. [Н] *1

определяют

по методике МИС путем наплавки сварочных

материалов на образец 1ОХ25х11О мм в

медном зажимном приспособлении и

помещения его в вакуумное измерительное

устройство до полного выделения

диффузионного водорода; ka

характеризуется

силой сопротивления, соответствующей

перемещению кромки соединения на 1 мм

и отнесенной к единице толщины металла

и длины шва. Коэффициент k0

в

ряде

случаев может быть рассчитан с помощью

методов теории упругости или определен

экспериментально нагружением соединения.

Для различных по жесткости сварных

соединений kn

=

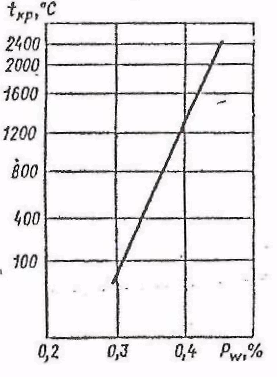

50-400 кгс/(мм2-мм). Если Pw>

0,285, го в сварных соединениях (с Х-, V-

и U-образными

разделками) вероятно образование

холодных трещин. Величина Pw

служит основанием для назначении

теплового режима сварки (времени

охлаждения tкр

от

300 до 100 °C),

исключающего трещины при сварке

низколегированных сталей мартеновской

выплавки с б = 60-80 кгс/мм3

о

структуре Pw

аналогичен

Сэкв

однако коэффициенты при легирующих

элементах определены на основании

статистической обработки результатов

испытаний большого количества сталей

на образование трещин с помощью

технологической сварочной пробы Тэккен.

Кроме того, введены члены, отражающие

влияние концентрации водорода и жесткости

соединения. [Н] *1

определяют

по методике МИС путем наплавки сварочных

материалов на образец 1ОХ25х11О мм в

медном зажимном приспособлении и

помещения его в вакуумное измерительное

устройство до полного выделения

диффузионного водорода; ka

характеризуется

силой сопротивления, соответствующей

перемещению кромки соединения на 1 мм

и отнесенной к единице толщины металла

и длины шва. Коэффициент k0

в

ряде

случаев может быть рассчитан с помощью

методов теории упругости или определен

экспериментально нагружением соединения.

Для различных по жесткости сварных

соединений kn

=

50-400 кгс/(мм2-мм). Если Pw>

0,285, го в сварных соединениях (с Х-, V-

и U-образными

разделками) вероятно образование

холодных трещин. Величина Pw

служит основанием для назначении

теплового режима сварки (времени

охлаждения tкр

от

300 до 100 °C),

исключающего трещины при сварке

низколегированных сталей мартеновской

выплавки с б = 60-80 кгс/мм3

Сварочные технологические пробы представляют собой образцы определенной формы и размеров, которые сваривают в соответствии с установленной технологией. Эффективность проб характеризуется способностью воспроизводить трещины в материалах с низкой склонностью к трещинам. По возрастанию эффективности (или «жесткости») применяемые пробы можно ориентировочно расположить в следующем порядке: лабораторного назначения - Лихайская, крестовая, Тэккен, проба с набором образцов (ВМЭИ), с круговой наплавкой (NCFW) Кренфильд, ЦНИИТМАШ.

Крестовая проба. Размеры образца (рис. 23, а) приведены в табл.4.

δ |

l |

b |

h |

Катет шва |

Начальная температура, °C |

<15 >15 |

150

300 |

150

300 |

75

150 |

6-8

8-10 |

|

Стыкуемые поверхности элементов пробы обрабатывают механическим путем. Сборку образца выполняют без зазора с помощью связующих швов. При сварке соблюдается одинаковая начальная температура пробы перед укладкой каждого шва. После сварки образцы выдерживают на воздухе не менее 24 ч. Затеи из пробы вырезают поперечные темплеты для контроля с целью определения наличия трещин. Шлифы травят 2—4%-ным раствором HNO3 в этиловом спирте. Микрошлифы исследуют при увеличении не менее чем в 100 раз. Основным качественный критерием склонности к трещинам является факт наличия или отсутствия трещин в образце пробы. За дополнительные критерии, имеющие полуколичественный характер, принимают начальную температуру образца пробы или номер шва, при которых образуются трещины.

Проба Тэккен (Рис.23, б). Центральную канавку с У-образной разделкой кромок заваривают на режимах, обеспечивающих толщину шва не более 6 мм. Обязательным условием использования пробы является наличие непровара в корне шва. Трещины преимущественно образуются в околошовной зоне со стороны X-образной части разделки от концентратора напряжений в корне шва. Контрольный шов сваривают при различных температурах предварительного подогрева. Контроль для определения наличия трещин аналогичен контролю, применяемому для крестовой пробы. Основным критерием склонности к трещинам является критическая скорость охлаждения при 300 °С (или время охлаждения от 800 до 500 °С), при которой появляются трещины в корне сварного шва.

Проба ВМЭИ с набором образцов (Рис. 23, в). Перед испытанием образцы исследуемого материала приваривают к жесткой плите связующими швами. Толщина плиты 40, 50 и 600 мм соответственно для толщины испытываемых образцов δ, равной 10-16, 10-20 и 20-30 мм. Катет связующих швов К равен толщине образцов. Контрольный стыковой шов сваривают за один проход через весь набор закрепленных образцов. Сварку выполняют на режимах, обеспечивающих толщину шва не более 6 мм. Контроль для определения наличия трещин выполняют аналогично контролю трещин в крестовой пробе. Критерием склонности к трещинам является критическая степень жесткости К = к0δ кгс/(мм*мм), при которой образуются трещины; для элементов набора суммарной длиной 100, 150 и 300 мм к0 составляет соответственно 210, 140 и 70 кгс/(мм2*мм).

Проба с круговой наплавкой (Рис. 23, г). Сварку выполняют слоями, содержащими несколько валиков. Промежуточная температура между слоями не выше 50 °С. После каждого слоя контролируют наличие трещин визуальным осмотром и магнитным (или ультразвуковым) методом. После окончания сварки образец пробы выдерживают семь суток и разрезают на четыре поперечных шлифа. Шлифы контролируют при увеличении не менее 100. Критерием оценки склонности к трещинам является номер слоя, после наложения которого образуются трещины.

Проба Кренфильд (Рис. 23, д). Технология сварки пробы и критерии аналогичны применяемым для пробы с Круговой наплавкой. Пробу применяют для сравнительной оценки склонности основного металла к «ламелярным» трещинам при многослойной сварке.

Проба ЦНИИТМЛШ (Рис. 23, е). Первым сваривают контрольный шов 2 за четыре прохода. После сварки за время не более 0,5 ч фрезеруют канавку 1 поперек контрольного шва с целью создания концентрации напряжений в зоне сварного соединения. Затем сваривают деформирующий шов 3 (от 1 до 12 слоев). За основной критерии склонности к трещинам принимают число деформирующих валиков, при котором образуются трещины.

Пробу применяют для сравнительной оценки склонности материалов к поперечным холодным трещинам при многослойной сварке.

Рис. 23. Сварочные технологические пробы: а – крестовая; б – Теккен; в – с набором образцов (ВМЭИ); г – с круговой наплавкой; д – Кренфильд; е – ЦНИИТМАШ