Лекция 5. Сведения об изготовлении зубьев зубчатых колес. Влияние числа зубьев на их форму. Понятие о зубчатых зацеплениях, выполненных со смещением зуборезного инструмента. Силы в зацеплении прямозубых цилиндрических передач. Контрольные вопросы

5.1 Сведения об изготовлении зубьев зубчатых колес

5.1.1 Представление о способах изготовления зубьев зубчатых колес позволяет лучше понять основы теории зубчатых передач.

Зубчатые колеса нарезают обычно на специальных зуборезных станках и в редких случаях – на универсальных фрезерных станках. Нарезание зубьев сводится к двум методам: методу копирования и методу обкатки.

5.1.2 Метод копирования заключается в том, что на цилиндрической заготовке с наружным диаметром, равным наружному диаметру будущего колеса, последовательно прорезаются впадины зубьев, как показано на рисунке 5.1. Инструментом служит дисковая или реже пальцевая фреза. Режущие кромки зубьев фрезы имеют точно такое же очертание, какое должна иметь в поперечном сечении впадина между зубьями. Профиль впадины, таким образом, представляет собой копию

а)

б)

а)

б)

1 – фреза; 2 – заготовка колеса;

а – нарезание дисковой фрезой; б – нарезание пальцевой фрезой.

Рисунок 5.1 – Иллюстрация нарезания зубьев методом копирования

профиля режущих кромок фрезы, отсюда и название – метод копирования.

После

прорезания одной впадины заготовка

отводится в исходное положение,

поворачивается на угол

![]() ,

фиксируется в этом положении и

прорезается следующая впадина. Процесс

повторяется, пока не будут прорезаны

все впадины колеса.

,

фиксируется в этом положении и

прорезается следующая впадина. Процесс

повторяется, пока не будут прорезаны

все впадины колеса.

Как вы уже знаете, профиль зубьев колеса изменяется с увеличением их числа сначала значительно, а затем всё в меньшей степени по мере приближения к профилю зубьев рейки. Поэтому теоретически в пределах одного модуля каждому числу зубьев колеса должен соответствовать особый профиль режущих кромок фрезы, т.е. специальная фреза.

На практике по соображениям экономическим для нарезания колес одного модуля с любым числом зубьев ограничиваются комплектами фрез из 8, 15 или 26 номеров. Фрезы такого комплекта называют модульными. Каждая фреза в комплекте предназначена для нарезания определенного диапазона чисел зубьев. Поэтому чем меньше фрез в комплекте, тем шире диапазон чисел зубьев, нарезаемых одной фрезой, и тем больше отклонение профилей этих зубьев от теоретически правильных очертаний. Комплект из 8 фрез позволяет нарезать колеса низкой точности, ниже 9 степени. Комплекты из 15 или 26 фрез позволяют получать более точные колеса 8 – 9 степеней точности.

Главные недостатки метода копирования:

– низкая точность обрабатываемых зубьев;

– необходимость в больших и дорогостоящих наборах фрез;

– невысокая производительность.

Поэтому метод копирования применяется главным образом в единичном производстве и в ремонтной практике изготовления зубчатых колес.

5.1.3 В сравнении с методом копирования более совершенным и распространенным является метод обкатки (метод огибания). Суть его, иллюстрированная рисунком 5.2, состоит в следующем. Представим себе прямозубую рейку (см. рисунок 5.2), которую будем называть производящей. Возьмем цилиндрическую заготовку будущего колеса из весьма мягкого и пластичного материала. Прокатим заготовку вдоль производящей рейки, прижимая её одновременно к рейке. В результате зубья рейки выдавят впадины и образуют зубья на заготовке.

Легко заметить, что зубья производящей рейки и зубья, образуемые на заготовке колеса при обкатке, участвуют в процессе зацепления. Отсюда следует важнейший вывод: в основу метода обкатки положен процесс зацепления заготовки будущего колеса и зубообразующего инструмента. Или, иными словами, инструменту и заготовке сообщается такое относительное движение, какое имели бы инструмент и готовое колесо, находясь в зацеплении.

1 – прямозубая рейка; 2 – заготовка колеса из мягкого и пластичного материала.

Рисунок 5.2 – Иллюстрация изготовления зубьев методом обкатки путём пластического деформирования заготовки колеса

Формирование зубьев можно осуществить на неподвижной заготовке, но тогда нужно обкатывать вокруг неё рейку. Можно также сообщить рейке прямолинейно-поступательное движение, а заготовку вращать вокруг её оси с соответствующей скоростью. Для образования зубьев таким способом безразличны абсолютные движения инструмента и заготовки. Важно, чтобы их относительное движение представляло собой процесс зацепления, при котором происходит взаимоогибание зубьев производящей рейки и формируемых зубьев на заготовке колеса. Поэтому метод обкатки имеет и второе название – метод огибания.

Заметим, что в массовом производстве описанным способом производится предварительное (черновое) формообразование зубьев цилиндрических и конических колес путем горячего накатывания. При этом венец стальной заготовки, чтобы он стал пластичным и мягким, нагревают током высокой частоты до температуры около 1000°С, а затем обкатывают соответствующим инструментом. На венце в результате образуются зубья, которые затем подвергают финишной обработке. Зубонакатывание – высокоэффективный метод изготовления зубьев, резко сокращающий отходы металла в стружку и повышающий производительность труда.

5.1.4 Если заготовка колеса выполнена из твердого и малопластичного материала, а обработка ведется при нормальной температуре, то к движению обкатки должно быть добавлено движение резания, иллюстрируемое рисунком 5.3.

Режущий инструмент в этом случае также может иметь форму зубчатой рейки, называемой гребёнкой. На нижней стороне гребёнки по контуру её зубьев затачиваются режущие кромки. В процессе обработки гребёнка совершает движения вверх и вниз. Заготовка же нарезаемого колеса совершает сложное движение обката, состоящее из движения 3 вдоль гребёнки и вращения 4 вокруг оси 00.

а)

б)

а)

б)

1 – гребёнка; 2 – заготовка колеса; 3, 4, 5 – стрелки, указывающие перемещение заготовки и гребёнки;

а – схема взаимодействия гребёнки и заготовки колеса; б – взаимодействие гребёнки и заготовки на станке.

Рисунок 5.3 – Иллюстрация нарезания зубьев гребенкой по методу обкатки

Процесс

резания происходит следующим образом.

Заготовка на некоторый момент

останавливается, а гребёнка в это

время совершает рабочий ход сверху

вниз и снимает стружку с заготовки,

затем она вхолостую поднимается

вверх и останавливается. Когда

гребёнка остановилась, заготовка

поворачивается по стрелке 4 за

время

![]() на весьма малый угол

на весьма малый угол

![]() и в то же время подается по стрелке 3 на

малое расстояние

и в то же время подается по стрелке 3 на

малое расстояние

![]() .

.

Здесь

![]() – угловая скорость поворота заготовки;

– угловая скорость поворота заготовки;

![]() – радиус начальной окружности

нарезаемого колеса в зацеплении

с рейкой-гребёнкой.

– радиус начальной окружности

нарезаемого колеса в зацеплении

с рейкой-гребёнкой.

Совершив такое сложное движение, заготовка останавливается, и гребёнка снова совершает рабочий ход резания вниз и холостой ход вверх. Процесс повторяется до тех пор, пока заготовка не выйдет из сферы действия гребёнки, длина которой ограничена. После этого гребёнка останавливается, а заготовка отводится обратно и устанавливается в исходное положение для продолжения строжки зубьев. После обхода гребёнкой всей окружности заготовки и прорезания впадин ещё не на полную глубину, гребёнка несколько приближается к заготовке по стрелке 5 (см. рисунок 5.3).

Процесс обработки продолжается до получения на заготовке впадин необходимой глубины. При этом все операции на зубострогальном станке выполняются автоматически.

Режущие кромки гребёнок, применяемых для нарезания зубьев эвольвентного профиля, прямолинейны. Эта простота позволяет изготавливать гребёнки с весьма высокой точностью и получать зубья, обработанные ими, также высокой точности. Очень важно то, что одна гребёнка определённого модуля позволяет нарезать колеса этого модуля с любым числом зубьев. При этом все эти колеса получаются сопряженными, т. е. они все могут входить в зацепление и образовывать зубчатые пары.

5.1.5 Процесс нарезания зубьев гребёнкой прерывистый, поскольку она имеет ограниченное число зубьев, к тому же ею нельзя нарезать внутренние зубья. Этот недостаток устраняется, если применять в качестве режущего инструмента долбяк. Он представляет собой зубчатое колесо, на торцах зубьев которого образованы режущие кромки эвольвентного профиля.

П роцесс

нарезания зубьев долбяком, иллюстрированный

рисунком 5.4, происходит следующим

образом. Долбяк 1, укрепленный на

шпинделе станка, может совершать

вертикальные возвратно-поступательные

перемещения и поворачиваться

вокруг вертикальной оси. Заготовка 2

колеса, установленная на поворотном

столе станка, может вращаться вокруг

своей вертикальной оси.

роцесс

нарезания зубьев долбяком, иллюстрированный

рисунком 5.4, происходит следующим

образом. Долбяк 1, укрепленный на

шпинделе станка, может совершать

вертикальные возвратно-поступательные

перемещения и поворачиваться

вокруг вертикальной оси. Заготовка 2

колеса, установленная на поворотном

столе станка, может вращаться вокруг

своей вертикальной оси.

а) б)

1 – долбяк; 2 – заготовка зубчатого колеса;

а – схема взаимодействия долбяка и заготовки колеса при нарезании внешних зубьев; б – схема нарезания внутренних зубьев.

Рисунок 5.4 – Иллюстрация нарезания зубьев долбяком по методу обкатки

В процессе обработки долбяк и заготовка колеса медленно вращаются с угловыми скоростями, обратно пропорциональными числам их зубьев, а долбяк одновременно совершает возвратно-поступательное движение резания. На заготовке при этом образуются зубья эвольвентного профиля, сопряженные с эвольвентными режущими зубьями долбяка.

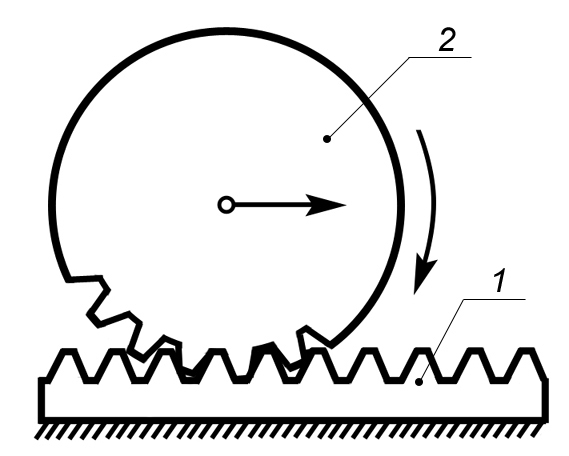

5.1.6 Наиболее производительным и распространенным инструментом для нарезания внешних зубьев по методу обкатки является червячная фреза. Её применение иллюстрировано рисунком 5.5.

В осевом сечении зубья фрезы имеют профиль инструментальной рейки (см. подраздел 4.3), а сама фреза является червяком, который входит в зацепление без зазора с нарезаемым колесом.

При

однозаходной фрезе за каждый её оборот

вокруг своей оси заготовка колеса

поворачивается на угол

![]() ,

вмещающий один зуб и одну впадину

нарезаемого колеса, т.е.

,

вмещающий один зуб и одну впадину

нарезаемого колеса, т.е.

![]() .

Одновременно с вращением фреза

совершает медленное поступательное

движение подачи, параллельное оси

заготовки (см. рисунок 5.5). При нарезании

прямозубых колес фреза

устанавливается под углом

.

Одновременно с вращением фреза

совершает медленное поступательное

движение подачи, параллельное оси

заготовки (см. рисунок 5.5). При нарезании

прямозубых колес фреза

устанавливается под углом

![]() к торцевой плоскости заготовки,

равном углу подъёма её витков. Для

нарезания косозубых колес фреза

устанавливается под соответствующим

углом, который зависит

дополнительно от угла наклона зубьев

нарезаемого колеса.

к торцевой плоскости заготовки,

равном углу подъёма её витков. Для

нарезания косозубых колес фреза

устанавливается под соответствующим

углом, который зависит

дополнительно от угла наклона зубьев

нарезаемого колеса.

Таким образом, фрезой можно нарезать с высокой точностью и высокой производительностью как прямозубые, так и косозубые цилиндрические колеса с различными числами зубьев.

Вид А

1 – червячная фреза; 2 – заготовка колеса.

Рисунок 5.5 – Иллюстрация нарезания зубьев червячной фрезой по методу обкатки

5.1.7 Метод обкатки применим не только для нарезания зубьев цилиндрических колес. Рисунок 5.6 иллюстрирует нарезание конических зубчатых колес строганием и фрезерованием по методу обкатки.

а)

б)

а)

б)

а – нарезание конического колеса строганием; б – нарезание конического колеса фрезерованием.

Рисунок 5.6 – Иллюстрация применения метода обкатки для нарезания конических колес