Порядок выполнения работы

1. Заполнить напорный бак (рис.5.3) до уровня переливной трубы.

2. Установить сменный насадок на трубопровод 3.

3. Открыть вентиль 2.

4. С помощью вентилей 4 и 8 добиться того, чтобы уровень в баке был постоянным, при этом в окне 7 будет наблюдаться небольшой расход воды. .

5. Измерить и записать напор Н, координаты (х; у) какой-либо точки траектории струи.

6. Зафиксировать время t заполнения определённого объёма мерного бака.

7. Закрыть вентиль 2.

8. Сменить насадок.

9. Повторить пункты 3-7.

10. Все данные измерений занести в соответствующие графы таблицы 5.2.

Таблица 5.2

№ |

Тип отверстия или насадка |

|

|

t |

T |

x |

y |

|

|

|

|

|

|

|

|

|

Размерность |

м |

|

с |

|

м |

м |

м/с |

- |

|

|

- |

- |

- |

- |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d=10мм

Значение вязкости берётся из графика на рис.2.3

ОБРАБОТКА

ЭКСПЕРИМЕНТАЛЬНЫХ ДАННЫХ

ОБРАБОТКА

ЭКСПЕРИМЕНТАЛЬНЫХ ДАННЫХ

В настоящей работе определение действительной скорости истечения производится с помощью измерения координат свободной струи, истекающей из отверстия или насадка. Суть этого способа заключается в следующем.

Если пренебречь сопротивлением, которое оказывает воздух движущейся свободной струе, вытекающей горизонтально, то можно считать, что траектории частиц жидкости представляют собой параболы и выражаются уравнением:

![]() ,

,

откуда действительная скорость истечения υ определяется как:

![]()

Таким образом, если за начало отчёта взять точку, лежащую в центе сечения среза насадка, то для определения скорости достаточно измерить координаты х, у одной произвольно взятой точки на оси струи. Это измерение производится с помощью щита 10. Напор Н определяется с помощью пьезометра 9.

По

формулам (5.7), (5.8) и (5.18) находятся

теоретическая, действительная скорость

истечения и скоростной коэффициент

.

По формуле (5.11а) подсчитывается

теоретический расход воды

![]() .

Действительный расход рассчитывается

по известным значениям объёма мерного

бака

и времени наполнения t

по формуле

.

Действительный расход рассчитывается

по известным значениям объёма мерного

бака

и времени наполнения t

по формуле

![]() .

.

По формулам (5.11) и (5.10а) находятся коэффициент расхода и коэффициент сжатия струи .

Результаты обработки опытных данных заносятся в сводную таблицу 5.2.

Оформление работы нужно закончить выводами, в которых необходимо отразить, какие типы насадков являются лучшими по скорости истечения и по расходу жидкости, а также отметить расхождение полученных экспериментальных данных со справочными из таблицы 5.1.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Какой из коэффициентов зависит от величины потерь при истечении и какой определяется преимущественно сужением струи?

2.

Как меняются коэффициенты

![]() при истечении жидкости через различные

насадки?

при истечении жидкости через различные

насадки?

Работа № 6

«Определение коэффициента фильтрации»

ЦЕЛЬ РАБОТЫ

Определение экспериментальным путём коэффициента фильтрации песка в условиях равномерного напорного движения при ламинарном режиме.

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ

Движение жидкости или газа в пористых средах называется фильтрацией. Различают естественные и искусственные фильтрационные потоки.

Естественный фильтрационный поток, или поток грунтовых вод, образуется в результате инфильтрации в грунт части атмосферных осадков.

Искусственный фильтрационный поток создаётся при решении некоторых технических задач, например, при откачке воды из строительных котлованов, при осушении земляного полотна, при очистке воды на водопроводных фильтрах, при фильтрации воды через земляные плотины и т.д.

Движение воды в пористых средах может быть установившимся и неустановившимся, равномерным и неравномерным, напорным и безнапорным, ламинарным и турбулентным.

Поток в пористой среде (грунте) называется напорным, если водопроницаемый слой заключён между двумя водонепроницаемыми слоями, и безнапорным, если водопроницаемый слой только подстилается водонепроницаемыми породами.

Движение грунтовой воды в песках и водопроницаемых глинистых грунтах является ламинарным. Турбулентное движение грунтовой воды может получиться только в крупнозернистых грунтах (в гравии, гальке), а также в случае каменной наброски, трещиноватой скалы и т.п.

Рассмотрим движение (фильтрацию) воды в трубе, заполненной фильтрующим материалом (рис.6.1).

В сечении А-А можно различить три разные площади:

а)

площадь сечения пор грунта

![]() ,

эту площадь можно рассматривать как

площадь действительного "живого

сечения" потока;

,

эту площадь можно рассматривать как

площадь действительного "живого

сечения" потока;

б)

площадь сечения частиц грунта![]() ,

через эту площадь вода в действительности

не проходит;

,

через эту площадь вода в действительности

не проходит;

в) площадь сечения всей трубы S - геометрическая площадь.

Очевидно, что:

![]() (6.1)

(6.1)

Рис. 6.1

В практике, без учёта неравномерности распределения скоростей в порах (рис.6.2) "действительной" скоростью движения воды в порах называется величина:

![]() (6.2)

(6.2)

где: Q - расход воды, движущейся в трубе.

Рис. 6.2

Скорость фильтрации определяется как:

![]() (6.3)

(6.3)

Как

видно, скорость фильтрации

![]() есть

фиктивная скорость, получающаяся в том

случае, если представить, что вода

движется не только через поры, но и через

тельца частиц грунта, причём расход

воды равен заданному (действительному

расходу).

есть

фиктивная скорость, получающаяся в том

случае, если представить, что вода

движется не только через поры, но и через

тельца частиц грунта, причём расход

воды равен заданному (действительному

расходу).

Связь между действительной скоростью и скоростью фильтрации:

![]() ,

(6.4)

,

(6.4)

где n - коэффициент объёмной пористости грунта (пористость грунта)

![]() ,

(6.5)

,

(6.5)

где

![]() -

объём пор грунта;

-

объём пор грунта;

![]() -объём

частиц грунта.

-объём

частиц грунта.

В

случае однородного грунта вместо

коэффициента объёмной пористости

грунта n

можно пользоваться коэффициентом

поверхностной пористости грунта

![]() ,

т.е. они в этом случае равны:

,

т.е. они в этом случае равны:

![]()

![]() (6.6)

(6.6)

Так

как и

![]() и

всегда

меньше единицы, то скорость фильтрации

по величине всегда меньше действительной

скорости

и

всегда

меньше единицы, то скорость фильтрации

по величине всегда меньше действительной

скорости

![]() .

.

Опыты с фильтрацией в песках и глинах показали, что скорость фильтрации в случае установившегося движения может быть представлена зависимостью, называемой формулой Дарси и выражающей основной закон ламинарной фильтрации:

![]() (6.7)

(6.7)

![]() (6.8)

(6.8)

где

![]() - коэффициент фильтрации;

- коэффициент фильтрации;

![]() - пьезометрический уклон.

- пьезометрический уклон.

Пьезометрический

уклон представляет собой отношение

потерь напора

![]() на пути фильтрации к длине этого пути

на пути фильтрации к длине этого пути

![]() :

:

![]() (6.9)

(6.9)

Коэффициент

фильтрации

![]() ,

имеющей размерность скорости (поскольку

пьезометрический уклон величина

безразмерная), представляет собой

скорость фильтрации при пьезометрическом

уклоне = 1. Он в основном зависит от

величины и формы частиц грунта, наличия

глинистых частиц и от вязкости фильтрующей

через грунт жидкости, т.е. от рода жидкости

и её температуры.

,

имеющей размерность скорости (поскольку

пьезометрический уклон величина

безразмерная), представляет собой

скорость фильтрации при пьезометрическом

уклоне = 1. Он в основном зависит от

величины и формы частиц грунта, наличия

глинистых частиц и от вязкости фильтрующей

через грунт жидкости, т.е. от рода жидкости

и её температуры.

Как

установлено Н.Н.Павловским, закон Дарси,

полученный им для ламинарного движения

фильтрационного потока, имеет определённые

границы применимости. Так, например,

для воды при обычной температуре при

значении кинематического коэффициента

вязкости

![]() по

рекомендациям различных авторов, формулы

(6.7) и (6.8) применимы лишь в случаях, когда:

по

рекомендациям различных авторов, формулы

(6.7) и (6.8) применимы лишь в случаях, когда:

![]() (6.10)

(6.10)

где

![]() -

средний диаметр частиц грунта, м;

-

средний диаметр частиц грунта, м;

- скорость фильтрации, м/с.

Если условие (6.10) не выполняется, то имеет место турбулентная фильтрация, для которой средняя скорость фильтрации может быть определена зависимостью:

![]() ,

(6.11)

,

(6.11)

или

![]() (6.12)

(6.12)

где:

![]() .

Значение

устанавливается

экспериментально.

.

Значение

устанавливается

экспериментально.

Может быть использован и другой вид эмпирической зависимости для турбулентной фильтрации:

![]() (6.13)

(6.13)

где: a и b - постоянные (для данного грунта и вязкости жидкости) коэффициенты, устанавливаемые экспериментально.

При

малых скоростях фильтрации (когда членом

![]() можно пренебречь) зависимость (6.13)

обращается в формулу Дарси (если

положить, что

можно пренебречь) зависимость (6.13)

обращается в формулу Дарси (если

положить, что![]() ),

при больших же скоростях (когда можно

пренебречь членом

),

при больших же скоростях (когда можно

пренебречь членом

![]() )

зависимость (6.13) обращается в формулу:

)

зависимость (6.13) обращается в формулу:

![]() ,

(6.14)

,

(6.14)

отвечающую области квадратичного сопротивления.

Аппроксимирующая зависимость (6.13) более удобна, т.к. согласно этой зависимости для данного грунта и вязкости жидкости пьезометрический уклон является функцией только скорости ; в случае же зависимости (6.12) для доквадратичной области сопротивления величина

![]() .

.

Коэффициент фильтрации может быть определён тремя методами:

1) Лабораторный метод - определяется в лаборатории на специальном приборе.

2) Расчётный метод - определяется расчётом по особым эмпирическим формулам.

3) Полевой метод - определяется на месте строительства ("в поле") путём откачки воды из специально устроенных колодцев. Следует, однако, отметить, что эмпирические формулы для определения коэффициента фильтрации в настоящее время в практике почти не применяются.

ОПИСАНИЕ УСТАНОВКИ

Экспериментальная установка - прибор Дарси (рис.6.3) представляет собой металлическую колонку 8 круглого сечения, заполненную исследуемым грунтом 5, который поддерживается металлической сеткой 3. Вдоль металлической колонки по её высоте установлены два пьезометра П, расстояние между которыми l = 0,50 м.

Чтобы предупредить засорение пьезометра частичками исследуемого грунта, каждый из них при входе снабжён металлической сеткой 4. Оба пьезометра выведены на щиток, нуль шкалы которого совпадает с плоскостью сравнения 0-0, расположенной ниже основания прибора.

Подвод воды осуществляется по трубке 1 с вентилем 2, который служит для регулирования фильтрационного расхода. Профильтрованная вода сливается по трубке 6 в мерный бак 7, в котором может быть измерена температура воды переносным термометром.

Рис. 6.3

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1. Открывается регулирующий вентиль 2 на трубке подвода воды 1, благодаря чему обеспечивается подвод воды в колонку с испытываемым грунтом. Когда фильтрационный расход установится, о чем можно судить по начавшемуся сливу воды через трубку 6 , его измеряют объёмным способом при помощи мерного бака 7 и секундомера.

2. Снимают показания пьезометров П. Поскольку нуль шкалы совпадает с плоскостью сравнения, расположенной ниже основания прибора, показания пьезометров определяют потенциальные напоры

![]() (6.15)

(6.15)

3.

Регулирующим вентилем 2 последовательно

устанавливается

![]() различных фильтрационных расходов и

все измерения повторяются.

различных фильтрационных расходов и

все измерения повторяются.

Результаты измерений заносятся в таблицу 6.2.

ОБРАБОТКА ЭКСПЕРИМЕНТАЛЬНЫХ ДАННЫХ

1. По объёму V вытекающей воды и времени для каждого эксперимента подсчитывается фильтрационный расход:

![]() (6.16)

(6.16)

и далее по формуле (3) скорость фильтрации .

2.

По разности показаний пьезометров

![]() ,

определяющих

потенциальные напоры

в сечениях I-I и 2-2, и по расстоянию

между

ними

подсчитываются потери напора

,

определяющих

потенциальные напоры

в сечениях I-I и 2-2, и по расстоянию

между

ними

подсчитываются потери напора

![]() на

участке фильтрационного потока:

на

участке фильтрационного потока:

![]() (6.17)

(6.17)

и далее по формуле (6.9) определяется пьезометрический уклон .

3. По скорости фильтрации и пьезометрическому уклону для каждого эксперимента подсчитывают значения коэффициента фильтрации:

![]() (6.18)

(6.18)

Все результаты вычислений заносятся в таблицу 6.2.

Подсчитывается среднее значение коэффициента фильтрации, которое сопоставляется со справочным, приведённым ниже.

№ |

Грунт |

10, м/с |

1. |

Песок крупнозернистый |

|

2. |

Песок мелкозернистый |

|

3. |

Супесь плотная |

|

4. |

Суглинок |

|

5. |

Глина |

|

№ эксперим. |

|

|

|

|

|

|

|

|

|

Размерность |

м |

м |

|

с |

|

м/с |

м |

- |

м/с |

1. |

|

|

|

|

|

|

|

|

|

2. |

|

|

|

|

|

|

|

|

|

3. |

|

|

|

|

|

|

|

|

|

4. |

|

|

|

|

|

|

|

|

|

5. |

|

|

|

|

|

|

|

|

|

Площадь

сечения колонки = 0,03265

![]() .

.

Расстояние между пьезометрами = 0,50 м.

Работа заканчивается выводами о соответствии среднего экспериментального значения коэффициента фильтрации со справочного его значения.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Какие факторы влияют на коэффициент фильтрации?

2. Физический смысл ограничения применимости закона фильтрации - закона Дарси.

Работа № 7

ИСПЫТАНИЯ ЛОПАСТНОГО НАСОСА

ЦЕЛЬ РАБОТЫ

1. Провести испытания лопастного насоса.

2. Построить характеристики насоса.

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ

Характеристикой лопастного насоса называется графическая зависимость основных теоретических показателей (напора, мощности и КПД) от подачи при постоянных значениях частоты вращения, вязкости и плотности жидкости на входе в насос.

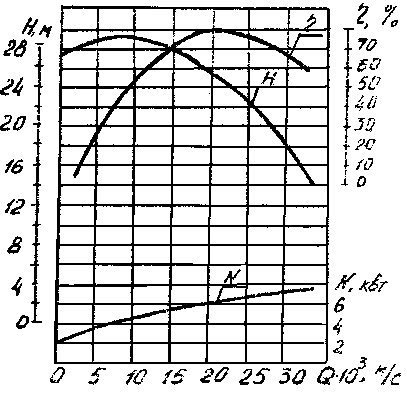

На рис.7.1 в качестве примера приведена характеристика центробежного насоса 4K-I8 (буквы и цифры, составляющие марку насоса, означают: 4 - диаметр входного патрубка (мм), уменьшенный в 25 раз; К - консольный; 18 - коэффициент быстроходности насоса, уменьшенный в 10 раз и округлённый).

Рис. 7.1

Подачей насоса Q - называется количество жидкости, проходящей в единицу времени:

![]() ,

(7.1)

,

(7.1)

где

V - объём жидкости, подаваемой насосом

за время

![]() .

.

Напором насоса Н - называется разность энергий жидкости на выходе из насоса, и на входе в него. Величина его определяется выражением:

![]() ,

(7.2)

,

(7.2)

где: z - высота положения сечения относительно плоскости сравнения;

P - статическое давление;

V - скорость потока;

- плотность потока;

g - ускорение силы тяжести.

Индексы Н и В указывают сечения на нагнетательной и всасывающей магистралях соответственно, к которым относятся перечисленные величины.

Полезная

мощность насоса

![]() -

это мощность, сообщаемая насосом

проходящей через него жидкости.

-

это мощность, сообщаемая насосом

проходящей через него жидкости.

![]() (7.3)

(7.3)

Мощность

насоса

![]() -

это мощность, потребляемая насосом

(мощность на валу насоса).

-

это мощность, потребляемая насосом

(мощность на валу насоса).

Коэффициент

полезного действия насоса

![]() представляет собой отношение полезной

мощности

к мощности насоса

:

представляет собой отношение полезной

мощности

к мощности насоса

:

![]() (7.4)

(7.4)

Теоретическая характеристика лопастного насоса может быть рассчитана по уравнению Эйлера. Однако, вследствие сложности происходящих в насосе процессов, она плохо согласуется с экспериментальной. В связи с этим, для практического использования насосов его характеристику, прилагаемую к паспорту изделия, получают по результатам испытаний. Эти испытания проводятся на специальных стендах.

ОПИСАНИЕ УСТАНОВКИ

Принципиальная схема экспериментальной установки показана на рис.7.2.

Исследуемый центробежный насос 1 через систему трубопроводов включён в замкнутый гидравлический контур, содержащий вентиль 2, расходомер 3 и бак 4. В качестве рабочей жидкости, заполняющей гидравлический контур, используется вода. Вал насоса приводится во вращение от электродвигателя 5 постоянного тока, питаемого от выпрямителя переменного тока 5, подключенного к сети с напряжением 220 В. Для измерения электрической мощности, потребляемой электродвигателем 5, на панели выпрямителя переменного тока установлены вольтметр и амперметр. Частота вращения вала насоса измеряется механическим тахометром 7. Бак 4 служит для заполнения насоса и гидравлического контура жидкостью (уровень жидкости в баке выше уровня всасывающей магистрали насоса) и охлаждения жидкости во время работы насоса.

Рис. 7.2

В качестве расходомера 3, предназначенного для измерения расхода рабочей жидкости, используется ротаметр с металлическим

поплавком. О расходе рабочей жидкости, проходящей через ротаметр, можно судить по высоте подъёма поплавка:

![]() ,

(7,5)

,

(7,5)

где h - высота подъёма поплавка,

a и b - коэффициенты, определяемые на основе предварительно проведённой тарировки прибора.

Давление

в нагнетательной магистрали (сечение

П-П) измеряется манометром 9, а во

всасывающей (сечение В-В) - мановакуумметром

8. Причём, мановакуумметр 8 имеет

знакопеременную шкалу, то есть он может

измерить как избыточное, так и

вакуумметрическое давление. Мощность

электрического тока

![]() ,

потребляемую электродвигателем 5,

замеряют по показаниям вольтметра и

амперметра.

,

потребляемую электродвигателем 5,

замеряют по показаниям вольтметра и

амперметра.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1. Проверить наличие воды в гидравлическом контуре по мерному окну в баке 4.

2.

Снять нулевые показатели приборов:![]() мановакуумметра,

мановакуумметра,

![]() - манометра 9.

- манометра 9.

3. Подключить блок питания (выпрямитель электрического тока 6) к сети и установить выходное напряжение в диапазоне от 5 В до 24 В (первый эксперимент рекомендуется проводить при наименьшем напряжении).

4. Закрыть вентиль 2. Это необходимо для того, чтобы пусковой момент был минимальным, так как насос при Q = 0 потребляет минимальную мощность.

5. Включить электродвигатель.

6.

Снять показания приборов:

![]() манонакуумметра

8,

манонакуумметра

8,

![]() манометра 9, h

расходомера 3, n

тахометра 7, напряжение U и силу тока I

приборов блока питания 6.

манометра 9, h

расходомера 3, n

тахометра 7, напряжение U и силу тока I

приборов блока питания 6.

7.

Приоткрыв вентиль 2, установить некоторую

подачу насоса. Снять показания всех

приборов. Таким образом, меняя подачу

от

![]() до

до

![]() (этому режиму соответствует полное

открытие вентиля 2) устанавливают

8-10 других режимов работы насоса. При

каждом режиме работы показания

приборов заносятся в таблицу.

(этому режиму соответствует полное

открытие вентиля 2) устанавливают

8-10 других режимов работы насоса. При

каждом режиме работы показания

приборов заносятся в таблицу.

8. Выключить насос.

9. На блоке питания установить другое напряжение и выполнить пункты 4-8 при другой частоте вращения рабочего колеса насоса.

10. По окончании работы отключить блок питания от сети и проверить нулевые показания приборов.

ОБРАБОТКА ЭКСПЕРИМЕНТАЛЬНЫХ ДАННЫХ

Для

построения характеристики центробежного

насоса необходимо по данным измерений

вычислить значения Q, Н,

,

,![]() и получить в виде таблиц зависимости:

и получить в виде таблиц зависимости:

![]()

1. Расход насоса Q определяется по показаниям поплавка ротаметра и вычисляется по формуле:

![]() ,

(7.6)

,

(7.6)

где

Q

в

,

если

![]() в делениях прибора (зависимость

справедлива только при h

> 0 ).

в делениях прибора (зависимость

справедлива только при h

> 0 ).

2. Напор насоса определяется по формуле (7.2), которую можно переписать так:

![]() (7.7)

(7.7)

В

этой формуле величина

![]() определяется разностью высот положения

сечений на нагнетательной и всасывающей

магистралях. В данном случае

определяется разностью высот положения

сечений на нагнетательной и всасывающей

магистралях. В данном случае

![]() .

.

Давление

![]() находится по показаниям манометра 9

находится по показаниям манометра 9

![]() :

:

![]() ,

(7.8)

,

(7.8)

где

![]() -

высота положения манометра 9 по отношению

сечения Н-Н,

-

высота положения манометра 9 по отношению

сечения Н-Н,

![]() -

атмосферное давление.

-

атмосферное давление.

Давление

![]() находится по показаниям мановакуумметра

8:

находится по показаниям мановакуумметра

8:

![]()

где

![]() - высота положения мановакуумметра 8 по

отношению сечения В-В

- высота положения мановакуумметра 8 по

отношению сечения В-В

![]() и

и

![]() -

смещение нуля приборов, вызванное тем,

что трубки, соединяющие манометры с

сечениями отбора давления, заполнены

водой.

-

смещение нуля приборов, вызванное тем,

что трубки, соединяющие манометры с

сечениями отбора давления, заполнены

водой.

С

учётом уравнений (7.8) и (7.9) и того, что

![]() получим

получим

![]() (7.10)

(7.10)

Так

как площадь проходных сечений на входе

и выходе из насоса равна, то равны

будут и скорости на входе и выходе из

насоса

![]() .

.

Окончательно

расчётная формула для напора запишется:

![]() (7.11)

(7.11)

Плотность воды можно считать постоянной и равной.

3. Мощность, потребляемая насосной установкой:

![]() ,

Вт (7.12)

,

Вт (7.12)

где

![]() -

мощность, подводимая к электродвигателю;

-

мощность, подводимая к электродвигателю;

U,I - напряжение и сила электрического тока;

![]() =

0,9 - КПД электродвигателя.

=

0,9 - КПД электродвигателя.

4. Коэффициент полезного действия насосной установки вычисляется при известных Q, Н, N по формуле:

![]() (7.13)

(7.13)

5. По результатам расчета строятся графики:

![]()

Результаты вычислений заносятся в соответствующие графы таблицы.

|

|

|

|

|

|

Таблица

№ |

|

|

|

|

|

|

|

Размерность |

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Что называется характеристикой лопастного насоса?

2. Нарисуйте качественный вид характеристик лопастного насоса.

3. Что называется напором насоса? Каков физический смысл напора насоса?

4. Что называется мощностью насоса и полезной мощностью насоса?

5. Что называется КПД насоса, насосной установки?

Работа № 8

ИСПЫТАНИЯ ОБЬЁМНОГО ГИДРОНАСОСА

ЦЕЛЬ РАБОТЫ

1. Экспериментальное получение внешних характеристик объёмного гидронасоса.

2. Определение оптимального режима работы насоса.

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ

Характеристиками

объёмного насоса называются зависимости

подачи

![]() мощности на валу насоса

и

коэффициента полезного действия η от

давления

,

развиваемого насосом при постоянной

частоте вращения.

мощности на валу насоса

и

коэффициента полезного действия η от

давления

,

развиваемого насосом при постоянной

частоте вращения.

Одним

из основных параметров объёмных насосов

является рабочий объём

![]() ,

который равен суммарному изменению

объёма рабочих камер за один оборот

вала насоса.

,

который равен суммарному изменению

объёма рабочих камер за один оборот

вала насоса.

Средняя

теоретическая подача насоса

![]() ,

обусловленная геометрическими размерами

его рабочих органов, равна

,

обусловленная геометрическими размерами

его рабочих органов, равна

![]() ,

(8.1)

,

(8.1)

где n - частота вращения вала насоса.

Действительная (эффективная) подача насоса меньше теоретической из-за утечек, неполного заполнения рабочих камер насоса и сжимаемости жидкости. Отношение действительной и теоретической подач называется коэффициентом подачи ε, величина которого для несжимаемой жидкости численно равна объёмному КПД насоса:

![]() (8.2)

(8.2)

Полезная мощность насоса , сообщённая жидкости:

![]() ,

(8.3)

,

(8.3)

где

![]() -

давление, создаваемое насосом,

-

давление, создаваемое насосом,

![]() -

давление на входе в насос,

-

давление на входе в насос,

![]() -

давление на выходе из насоса.

-

давление на выходе из насоса.

Полный КПД насоса η:

, (8.4)

где:![]() - мощность, подводимая к валу насоса;

- мощность, подводимая к валу насоса;

![]() -

мощность механических потерь, включая

потери гидравлического сопротивления.

-

мощность механических потерь, включая

потери гидравлического сопротивления.

Можно записать:

![]() ,

(8.5)

,

(8.5)

где:

![]() - объёмный КПД насоса;

- объёмный КПД насоса;

![]() -

механический КПД насоса.

-

механический КПД насоса.

Режим работы насоса, при максимальном значении полного КПД называется оптимальным режимом.

Режим работы насоса, обеспечивающий заданные (паспортные) параметры, называется номинальным режимом работы.

На рис.8.1 в качестве примера приведена рабочая характеристика объёмного насоса.

Рис. 8.1

ОПИСАНИЕ УСТАНОВКИ

Экспериментальная установка (рис.8.2) состоит из электромашинного динамометра 1, испытуемого насоса 3, регулируемого дросселя 4, нагрузочного клапана 9, предохранительного клапана 8, сливного бака 6 и комплекта измерительных приборов и датчиков.

Электромашинный динамометр 1 представляет собой силовой комплекс, состоящий из электрического шкафа системы Леонардо, вырабатывающий постоянный ток, балансирного электродвигателя постоянного тока, весовой головки, пульта управления и комплекта измерительной аппаратуры.

Балансирный

электродвигатель постоянного тока 1.1

установлен на подшипниках 1.11 таким

образом, что якорь 1.8 и статор 1.9 двигателя

могут свободно проворачиваться

относительно друг друга. К статору

двигателя 1.9 прикреплён рычаг 1.10, к концу

которого присоединена весовая головка

1.4 (силоизмерительное устройство). При

включении электрического тока на

обмотках ротора и статора появляются

магнитные поля. Благодаря взаимодействию

этих полей, на роторе и статоре возникает

вращающий момент. В силу равенства

действия и противодействия момент, с

которым статор действует на ротор (![]() ),

равен по величине и обращен по направлению

моменту, с которым ротор действует на

статор (

),

равен по величине и обращен по направлению

моменту, с которым ротор действует на

статор (![]() ). Таким образом, при работе электродвигателя

1.1 его статор 1.9 стремится повернуться

в сторону, обратную вращению ротора 1.8

под действием момента

). Таким образом, при работе электродвигателя

1.1 его статор 1.9 стремится повернуться

в сторону, обратную вращению ротора 1.8

под действием момента![]() ,

который уравновешивается весовой

головкой 1.4. Показания весовой головки

могут быть выведены на цифровой прибор

1.5. Для более точных измерений оборотов

с точностью

,

который уравновешивается весовой

головкой 1.4. Показания весовой головки

могут быть выведены на цифровой прибор

1.5. Для более точных измерений оборотов

с точностью

![]() об/мин предназначен импульсный датчик

оборотов 1.7. Все измерительные приборы,

а также органы управления балансирным

электродвигателем постоянного тока

1.1 электромагнитного динамометра 1

расположены на пульте управления.

об/мин предназначен импульсный датчик

оборотов 1.7. Все измерительные приборы,

а также органы управления балансирным

электродвигателем постоянного тока

1.1 электромагнитного динамометра 1

расположены на пульте управления.

Рис. 8.2

При

включении балансирного двигателя 1.1

вращающий момент через эластичную муфту

2 передаётся на вал насоса 3. При вращении

насос 3 захватывает рабочую жидкость

из сливного бака 6 через всасывающий

трубопровод 7 к нагрузочному клапану

9. Далее жидкость поступает в сливной

трубопровод 10 и, проходя датчик расхода

16, в сливной бак 6. С помощью датчика

расхода 16 и прибора 15 измеряется значение

расхода

в л/мин с точностью

![]() л/мин. В сливном баке 6 установлен датчик

температуры 2 (термопара хромель-капель),

показания которого выводятся на вольтметр

с цифровой индикацией. Для измерения

давлений на выходе

и на выходе

л/мин. В сливном баке 6 установлен датчик

температуры 2 (термопара хромель-капель),

показания которого выводятся на вольтметр

с цифровой индикацией. Для измерения

давлений на выходе

и на выходе

![]() насоса установлены манометры 13 и 14.

насоса установлены манометры 13 и 14.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1. Запитать энергией экспериментальную установку (рис. 8.2) включением вводных автоматов, расположенных на общем распределительном щите и силовом шкафу электромашинного динамометра.

2. Включить приборы измерения оборотов 1.6; расхода 15; температуры 12 и прогреть в течение 10-15 мин.

3. Проверить уровень масла в баке 6 и при необходимости долить до уровня отметки, расположенной на указателе уровня.

4. Проверить надёжность соединения трубопроводной арматуры.

5. Вывести ручку управления нагрузочного клапана 9 в положение до упора против часовой стрелки.

6. Включить балансирный электродвигатель 1.1 (согласно инструкции по эксплуатации электромашинного динамометра 1).

7.

Прогреть рабочую жидкость (масло) до

температуры 45-60°С. Для ускорения прогрева

масла вывести насос на режим работы по

оборотам в пределах

![]() об/мин; по давлению

об/мин; по давлению

![]() .

.

8.

При достижении температуры

![]() °С

установить нагрузку насосу

°С

установить нагрузку насосу

![]() ,

а обороты насоса n

= 960 об/мин. Убедившись в стабильной

работе насоса на данном режиме, измерить

значение крутящего момента

,

а обороты насоса n

= 960 об/мин. Убедившись в стабильной

работе насоса на данном режиме, измерить

значение крутящего момента

![]() по шкале весовой головки 1.4; расхода

насоса

по шкале весовой головки 1.4; расхода

насоса

![]() по прибору расхода 15 , давления

вакуумметром 13.

по прибору расхода 15 , давления

вакуумметром 13.

9.

Нагружать насос ступенями через![]() до

до

![]() поддерживая при этом на каждой ступени

постоянные обороты насоса n

= 960 об/мин и измерять на каждой ступени

значения параметров насоса, как

указано в п.п. 7.8.

поддерживая при этом на каждой ступени

постоянные обороты насоса n

= 960 об/мин и измерять на каждой ступени

значения параметров насоса, как

указано в п.п. 7.8.

10. Результаты измерений заносятся в соответствующие графы таблицы 8.1.

ВНИМАНИЕ!

Обязательно следить за температурой рабочей жидкости во время

произведения

измерений, указанных в п.п. 7.8. В случае

перегрева рабочей жидкости необходимо

разгрузить насос до

![]() и установить минимальные обороты насоса,

добиваясь при этом значения температуры

и установить минимальные обороты насоса,

добиваясь при этом значения температуры

![]() .

.

В случае охлаждения рабочей жидкости проделать операции, указанные в п.7. Только после достижения значений температуры производить испытания насоса.

ОБРАБОТКА ЭКСПЕРИМЕНТАЛЬНЫХ ДАННЫХ

1. Определяются значения давления, развиваемого насосом:

![]() ,

МПа

,

МПа

2. Определяется значение теоретического расхода насоса:

![]() ,

,

где

![]() .

.

3. Определяется значение объемного КПД насоса:

![]()

4. Определяются значения эффективной (полезной) мощности насоса:

![]() ,

кВт

,

кВт

5. Определяется значение мощности, подводимой к валу насоса:

![]() ,

кВт

,

кВт

6. Определяется полный КПД насоса.

7. Вычисленные значения заносятся в таблицу 8.1.

Таблица 8.1.

№ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Размерность |

|

|

|

|

|

|

|

|

|

|

- |

|

|

- |

1 |

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

30 |

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

40 |

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

50 |

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

60 |

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

70 |

|

|

|

|

|

|

|

|

|

|

|

|

|

8.

По измерительным и вычислительным

значениям строятся экспериментальные

графики зависимостей:

![]()

Примерный вид графиков показан на рис. 8.1.

9.

По графикам определяются значения

параметров оптимального режима работы

насоса при n

= 960 об/мин. Для этого проводим линию

параллельно оси ординат через точку

наибольшего значения КПД. Точки

пересечения линии с соответствующими

зависимостями дадут значения:

![]() (см.

рис. 8.1). Аналогично определяются по

графикам значения номинальных параметров:

(см.

рис. 8.1). Аналогично определяются по

графикам значения номинальных параметров:

![]() ,

только параллельно оси координат

проводим через точку

=

6,3 МПа согласно паспортным данным завода

на насос Г12-21.

,

только параллельно оси координат

проводим через точку

=

6,3 МПа согласно паспортным данным завода

на насос Г12-21.

Таблица 8.2.

Оптимальные

значения параметров насоса, определённые

по графикам при n

= 960 об/мин,

|

|

|

|

|

|

Номинальные значения параметров насоса, определённые по графикам при n = 960 об/мин, , P = 6,3 |

|

|

|

|

|

10. Работа заканчивается выводами о результатах сопоставления значений номинальных и оптимальных параметров насоса, определенных опытным путем и анализом возможных причин их расхождения.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Назвать основные параметры, характеризующие насос.

2. Что такое общий КПД насоса?

3. Что такое оптимальный и номинальный режим работы насоса?

Работа № 9

КАВИТАЦИОННЫЕ ИСПЫТАНИЯ ОБЪЕМНОГО НАСОСА

ЦЕЛЬ РАБОТЫ

1. Построение экспериментальной кавитационной характеристики насоса.

2. Определение допустимого вакуума во всасывающем трубопроводе для различных частот вращения насоса.

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ

Кавитация в переводе на русский язык означает пустообразование. Возникает она из-за чрезмерного падения давления на всасывающей стороне насоса, в результате чего происходит местное выделение из рабочей жидкости газов и паров (вскипание жидкости) с последующим разрушением (конденсацией и смыканием) выделившихся парогазовых пузырьков, попавших в область с более высоким давлением, сопровождающимся местными гидравлическими микроударами высокой частоты и большими "забросами давления". Для нормальной работы насоса необходимо, чтобы давление жидкости и в нём было больше давления (упругости) насыщенных паров жидкости при данной температуре.

Давлением или упругостью насыщенного пара жидкости называется установившееся в замкнутом пространстве в результате испарения жидкости при данной температуре давление пара, находящегося в равновесии с жидкостью. С повышением температуры это давление повышается, что видно из рис.9.1.

Рис. 9.1

В гидравлических приводах кавитация носит динамический характер и происходит в отдельных местах гидродинамического поля, где достигает своего критического значения парообразование. Кавитация нарушает нормальный режим работы объёмного насоса, в отдельных случаях оказывает разрушительное действие на его элементы. Наличие кавитации приводит к появлению шума (треск, удары) и вибрации в насoce, снижению подачи насоса, напора, мощности и КПД насоса вследствие недозаполнения рабочих камер насоса; наблюдаются резкие колебания давления в нагнетательной линии и ударные нагрузки на детали насоса, вызывающие преждевременный выход его из строя.

Правильная установка насоса относительно уровня рабочей жидкости в баке, выбор размеров и конфигурации всасывающего трубопровода должны обеспечить бескавитационную работу насоса, что достигается в том случае, если величина вакуума на входе в насос не превышает допустимой для данного насоса величины, указанной в его технической характеристике.

Для роторных насосов величина вакуума на входе в насос может быть вычислена по уравнению Бернулли для установившегося движения:

![]() (9.1)

(9.1)

ρ - плотность жидкости,

g - ускорение свободного падения,

h - высота всасывания,

![]() -

скорость жидкости во входном патрубке

насоса,

-

скорость жидкости во входном патрубке

насоса,

λ - коэффициент путевых потерь,

l - длина всасывающего трубопровода,

d - диаметр всасывающего трубопровода,

ξ

- коэффициент местных потерь.

Кавитационным запасом

![]() -

называется разница между абсолютным

давлением на входе в насос и давлением

насыщенного пара рабочей жидкости

-

называется разница между абсолютным

давлением на входе в насос и давлением

насыщенного пара рабочей жидкости

![]() :

:

![]() (9.2)

(9.2)

Кавитационный

запас, при котором насос работает в

условиях развившейся кавитации,

называется критическим![]() .

Для изучения кавитационных качеств

насоса производят кавитационные

испытания, в результате которых для

каждого режима работы получают

кавитационную характеристику,

представляющую собой графическую

зависимость подачи, КПД и мощность от

кавитационного запаса:

.

Для изучения кавитационных качеств

насоса производят кавитационные

испытания, в результате которых для

каждого режима работы получают

кавитационную характеристику,

представляющую собой графическую

зависимость подачи, КПД и мощность от

кавитационного запаса:

![]()

Кавитационные

характеристики строятся при постоянной

частоте вращения вала насоса

![]() ,

постоянной температуре жидкости в баке

испытательного стенда. На рис.9.2. показана

кавитационная характеристика роторного

объёмного насоса.

,

постоянной температуре жидкости в баке

испытательного стенда. На рис.9.2. показана

кавитационная характеристика роторного

объёмного насоса.

Рис. 9.2

Уменьшение

кавитационного запаса до значений

![]() не

влияет на подачу, КПД и мощность

насоса. Когда же достигается значение

не

влияет на подачу, КПД и мощность

насоса. Когда же достигается значение

![]() происходит

резкое снижение подачи, КПД и мощности

насоса, появляются характерный шум и

стук - насос начинает работать в

кавитационном режиме. Для безкавитационной

работы насосов по кавитационной

характеристике назначается допустимый

кавитационный запас

происходит

резкое снижение подачи, КПД и мощности

насоса, появляются характерный шум и

стук - насос начинает работать в

кавитационном режиме. Для безкавитационной

работы насосов по кавитационной

характеристике назначается допустимый

кавитационный запас![]() ,

который принимают равным:

,

который принимают равным:

![]() (9.3)

(9.3)

ОПИСАНИЕ УСТАНОВКИ

Описание установки, её принципиальная схема даны в работе № 8 (рис.8.2).

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1. Запитать энергией экспериментальную установку включением вводных автоматов, расположенных на общем распределительном щите и силовом шкафу электромашинного динамометра.

2. Включить приборы измерения оборотов 1.6, расхода 15, температуры 12 и прогреть в течение 10-15 мин.

3. Проверить уровень масла в баке 6 и при необходимости долить.

4. Проверить надёжность соединений трубопроводной арматуры.

5. Вывести ручки управления нагрузочного клапана 9 и регулируемого дросселя 4 в положение до упора против часовой стрелки.

6. Включить балансирный электродвигатель согласно инструкции по эксплуатации электромашинного динамометра 1.

7.

Прогреть рабочую жидкость до температуры

45-50°С. Для ускорения прогрева масла

вывести насос на режим работы: по

оборотам 900-1000 об/мин, по давлению

60-70![]() .

.

8.

Установить нагрузочным клапаном 9

давление за насосом

=

20

,

а обороты насоса n

= 960 об/мин (или другие по указанию

преподавателя). Убедившись в стабильной

работе насоса на этом режиме, измерить

значение крутящего момента

![]() по шкале весовой головки 1.4, расхода

по прибору расхода 15, давления

мановакуумметром 13.

по шкале весовой головки 1.4, расхода

по прибору расхода 15, давления

мановакуумметром 13.

9. Перекидывая проходное сечение дросселя 4, увеличить величину давления на входе в насос. Установить режим и произвести измерения параметров по п.8. Испытания продолжать до тех пор, пока не начнётся резкое уменьшение подачи насоса (4-5 экспериментальных точек).

10. Нагрузить насос ступенчато до давлений = 40 и = 60 , поддерживая при этом обороты n = 960 об/мин (или другие по указанию преподавателя), и произвести при каждом значении замеры параметров насоса по пунктам 8 и 9.

11. Результаты измерений занести в соответствующие графы таблицы.

ВНИМАНИЕ!

Во время эксперимента следить за температурой рабочей жидкости, необходимо максимально разгрузить насос, в случае охлаждения - нагрузить, добиваясь при этом температуры 45-50°С. Только после этого продолжать испытания насоса.

ПОРЯДОК ОБРАБОТКИ РЕЗУЛЬТАТОВ ИЗМЕРЕНИЙ

1. Давление, развиваемое насосом,

![]() ,

МПа

,

МПа

2. Навигационный запас

![]() ,

МПа

,

МПа

![]() ,

МПа

,

МПа

![]() -

давление насыщенных паров масла при

температуре эксперимента.

-

давление насыщенных паров масла при

температуре эксперимента.

3. Полезная (дефективная) мощность насоса

![]() ,

кВт

,

кВт

4.Мощность на валу насоса

![]() ,

кВт

,

кВт

Где

![]()

5. КПД насоса

6. Вычисленные значения параметров заносим в таблицу 9.1.

7. По измеренным и вычисленным значениям параметров строим зависимости:

![]()

8. По графикам определить (в точке снижения параметров на 2%).

№ |

n |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

кгм |

|

МПа |

|

|

кВт |

кВт |

|

МПа |

МПа |

Таблица 9.1

9. Работа заканчивается выводами о результатах сопоставления значений при различных давлениях и оборотах насоса.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Что такое кавитация, при каких условиях она может возникнуть?

2. Как меняются параметры насоса, работающего в условиях кавитации?

3. Что такое кавитационный запас и как он определяется?

4. Способы борьбы с кавитацией.

Работа № 10

ИСПЫТАНИЕ СИЛОВОГО ГИДРОЦИЛИНДРА

ЦЕЛЬ РАБОТЫ

1.Ознакомление с устройством и работой стенда для испытания силового гидроцилиндра.

2.Определение КПД и нагрузочной характеристики силового гидроцилиндра двустороннего действия с односторонним штоком.

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ

Основными

геометрическими и режимными параметрами

гидроцилиндра являются: диаметры

цилиндра D

и штока d;

ход поршня l;

рабочие площади поршня в поршневой

![]() и штоковой

и штоковой

![]() полостях; давление жидкости в поршневой

и штоковой

полостях; давление жидкости в поршневой

и штоковой![]() полостях; усилие, создаваемое цилиндром

при выдвижении

полостях; усилие, создаваемое цилиндром

при выдвижении![]() и втягивании

и втягивании![]() штока; расход жидкости, поступающей в

поршневую

штока; расход жидкости, поступающей в

поршневую

![]() и штоковую

и штоковую

![]() полости; скорость движения поршня при

выдвижении

полости; скорость движения поршня при

выдвижении

![]() и втягивании

и втягивании

![]() штока (рис. 10.1).

штока (рис. 10.1).

Рис. 10.1

К основным характеристикам силового гидроцилиндра относятся КПД и скорость движения поршня в зависимости от внешней нагрузки, действующей на шток цилиндра (нагрузочная характеристика).

КПД силового гидроцилиндра определяется как отношение полезной мощности и потребляемой N:

![]() ,

(10.1)

,

(10.1)

где:![]() - механический КПД гидроцилиндра,

учитывающий потери энергии потока

жидкости, обусловленные трением

движущихся частей цилиндра, и равный

отношению действительного усилия

- механический КПД гидроцилиндра,

учитывающий потери энергии потока

жидкости, обусловленные трением

движущихся частей цилиндра, и равный

отношению действительного усилия

![]() ,

создаваемого цилиндром, к расчетному

F;

,

создаваемого цилиндром, к расчетному

F;

![]() -

объемный КПД гидроцилиндра, учитывающий

потери энергии потока жидкости,

обусловленные утечками жидкости через

уплотнения цилиндра, и равный отношению

действительной скорости движения поршня

-

объемный КПД гидроцилиндра, учитывающий

потери энергии потока жидкости,

обусловленные утечками жидкости через

уплотнения цилиндра, и равный отношению

действительной скорости движения поршня

![]() к расчётной V.

к расчётной V.

Расчётное усилие F (без учёта сил трения к инерции при движении поршня) находится по формуле:

![]() (10.2)

(10.2)

Скорость движения выходного звена гидроцилиндра зависит от расхода жидкости в гидролинии и рабочей площади поршня:

![]() (10.3)

(10.3)

Таким образом, создаётся возможность регулировать скорость движения выходного звена гидроцилиндра путём изменения расхода жидкости, например, с помощью регулируемого дросселя. Причём эта скорость при данной настройке дросселя зависит от величины внешней нагрузки. Так, в схеме с последовательным включением дросселя в напорной гидролинии с увеличением внешней нагрузки возрастает давление жидкости за дросселем, а перепад давления на нём уменьшается, так как давление перед дросселем поддерживается постоянным с помощью напорного гидроклапана. Уменьшение перепада давления на дросселе приводит к уменьшению расхода жидкости, протекающей через него, и, следовательно, к уменьшению скорости движения выходного звена гидроцилиндра. Поэтому гидроприводы поступательного движения с дроссельным регулированием скорости рекомендуются применять в механизмах с неизменной нагрузкой на штоке гидроцилиндра.

ОПИСАНИЕ УСТАНОВКИ

Принципиальная схема установки (стенда) для испытания силового гидроцилиндра представлена на рис.10.2.

Рис. 10.2

Стенд включает в себя гидробак 1 с рабочей жидкостью, насос 2 постоянной производительности, напорный клапан 3, золотниковый гидрораспределитель 4 с ручным управлением, регулируемый дроссель 5, силовой гидроцилиндр 6 с граничными указателями 7, расходомер 8, нагрузочное устройство, состоящее из троса 9, блоков 10,11,12 и груза 13, манометры 14,15,16 и трубопроводы. Объект, испытания - силовой гидроцилиндр 6 выполнен из прозрачного материала - плексигласа.

При

включении насоса 2 рабочая жидкость из

гидробака 1 поступает на вход в насос,

а затем в напорную гидролинию к

гидрораспределителю 4. При положении

гидрораспределителя в позиции 1 жидкость

после насоса сливается в гидробак через

напорный гидроклапан 3. При установке

гидрораспределителя в позицию 2 жидкость

поступает из напорной гидролинии через

гидрораспределитель и регулируемый

дроссель 5 в поршневую полость силового

гидроцилиндра 6. Из штоковой полости

гидроцилиндра жидкость сливается в

гидробак через гидрораспределитель 4

и расходомер 6. При этом в напорной

гидролинии перед дросселем 5 поддерживается

заданное давление путём слива части

потока жидкости после насоса в гидробак

через напорный гидроклапан 3.

жидкость

после насоса сливается в гидробак через

напорный гидроклапан 3. При установке

гидрораспределителя в позицию 2 жидкость

поступает из напорной гидролинии через

гидрораспределитель и регулируемый

дроссель 5 в поршневую полость силового

гидроцилиндра 6. Из штоковой полости

гидроцилиндра жидкость сливается в

гидробак через гидрораспределитель 4

и расходомер 6. При этом в напорной

гидролинии перед дросселем 5 поддерживается

заданное давление путём слива части

потока жидкости после насоса в гидробак

через напорный гидроклапан 3.

Под действием перепада давления жидкости между обеими полостями гидроцилиндра поршень со штоком перемещается влево. В результате чего груз 13 поднимается вверх с помощью троса 9 и системы блоков 10,11,12. Таким образом осуществляется рабочий ход поршня. Время движения поршня на фиксированном участке, отмеченном граничными указателями 7, замеряется секундомером.

В конце рабочего хода поршня гидрораспределитель 4 переводится в позицию 3. Жидкость поступает из напорной гидролинии через гидрораспределитель в штоковую полость гидроцилиндра 6. Поршень со штоком под действием давления жидкости и веса груза перемещается вправо, вытесняя при этом жидкость из поршневой полости гидроцилиндра в гидробак через дроссель 5 и гидрораспределитель 4. В конце этого хода поршня гидрораспределитель переключается в среднее положение - позицию 1, при котором отключается подвод жидкости от насоса к гидроцилиндру.

Скорость перемещения поршня со штоком изменяется с помощью регулируемого дросселя 5, установленного на входе в гидроцилиндр.

Стенд оборудован показывающей и измерительной аппаратурой, предназначенной для контроля и измерения давления и расхода жидкости. Давление жидкости после насоса в напорной гидролинии, в гидролиниях на входе и выходе гидроцилиндра замеряется образцовыми манометрами типа МО класса точности 0,4. Расход жидкости замеряется расходомерным устройством, состоящим из турбинного расходомера и вторичного прибора с аналоговой индикацией.

ПОРЯДОК ВЫПОЛНЕНИЯ PAБOТЫ

1. Ознакомиться со стендом, системами включения, измерения и контроля параметров.

2. С помощью нагрузочного устройства создается минимальная полезная нагрузка на штоке гидроцилиндра путем установки и фиксации определённого веса груза 13.

3. Ослабляется регулировочный винт предохранительного клапана

4. Устанавливается гидрораспределитель 4 в нейтральное положение, соответствующее позиции 1 (рис.10.2).

5. Включается насос 2 и настраивается клапан 3 на давление, равное 2 МПа.

6. Устанавливается по лимбу регулируемого дросселя 5 начальный заданный угол поворота α.

7. Устанавливается гидрораспределитель 4 в положение, соответствующее позиции 2.

8.

После выхода установки на установившийся

режим (по истечении 5-6 минут после

включения насоса) производится

одновременно измерение давлений в

напорной гидролинии после насоса

по манометру 14, в гидролиниях на входе

![]() и выходе

гидроцилиндра манометрами 15 и 16, время

перемещения поршня τ секундомером,

расход жидкости Q расходомером 8,

установленным в сливной гидролинии.

и выходе

гидроцилиндра манометрами 15 и 16, время

перемещения поршня τ секундомером,

расход жидкости Q расходомером 8,

установленным в сливной гидролинии.

9. В конце рабочего хода поршня, то есть после фиксации момента прохождения поршня граничного указателя 7, парораспределитель 4 переводится в позицию 3, а затем - в позицию 1.

10. Устанавливаются по лимбу регулируемого дросселя 5 другие углы поворота α и повторяются измерения параметров в последовательности, указанной в п.п. 7-9.

11. Увеличивается вес груза 13 и в последовательности, указанной в п.п. 6-10, проводятся 4-5 опытов.

12. После окончания испытаний включается насос. Результаты испытаний заносятся в соответствующие графы таблицы.

ОБРАБОТКА ЭКСПЕРИМЕНТАЛЬНЫХ ДАННЫХ

1. Сила давления жидкости, действующая на поршень в поршневой полости гидроцилиндра:

![]() ,

,

где: D = 0,040 м - диаметр поршня;

- давление жидкости в поршневой полости, Па.

2. Сила давления жидкости, действующая на поршень в штоковой полости гидроцилиндра:

![]() ,

,

d = 0,028 м - диаметр штока;

- давление жидкости в штоковой полости, Па.

3. Расчётное усилие, создаваемое гидроцилиндром при выдвижении штока:

![]()

4. Объёмный расход жидкости:

Где n – число делений показывающего прибора,

k - тарировочный коэффициент.

5. Действительная скорость движения поршня со штоком:

![]() ,

,

Где: l = 0,2 м - рабочий ход поршня;

- время установившегося движения поршня, с.

6. Расчётная скорость движения поршня:

![]()

7. Полезная мощность гидроцилиндра:

![]()

8. Потребляемая мощность гидроцилиндра:

![]()

9. Механический КПД гидроцилиндра:

![]() ,

,

Где - нагрузка, действующая на шток гидроцилиндра (действительное усилие).

10. Объёмный КПД гидроцилиндра:

![]()

11. КПД гидроцилиндра:

![]()

Результаты вычислений заносятся в таблицу 10.1.

Таблица 10.1.

№ |

m |

|

|

|

|

n |

|

|

|

Q |

|

|

|

|

|

|

|

Разм. |

кг |

град |

|

|

|

|

с |

|

|

|

|

|

|

|

|

|

|

1. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

По

экспериментальным данным строятся

зависимости КПД гидроцилиндра

![]() и действительной скорости движения

поршня

от

внешней нагрузки

.

и действительной скорости движения

поршня

от

внешней нагрузки

.

KOHTPOJIЬНЫЕ ВОПРОСЫ

1. Как проводятся испытания силового гидроцилиндра, и какие параметры измеряются при этом?

2. Что такое КПД гидроцилиндра и его нагрузочная характеристика?

3. Объяснить характер зависимостей КПД гидроцилиндра и скорости движения его поршня от изменения внешней нагрузки.

ЛИТЕРАТУРА

1. Башта Т.М. и др. ”Гидравлика, гидромашины и гидроприводы” - М.: Машиностроение, 1982 – 423с.

2. Идельчик И.Е. ”Справочник по гидравлическим сопротивлениям” – М.: Машиностроение, 1975. – 559с.

3. Калицун В.Н. и др. ”Гидравлика, водоснабжение и канализация” – М.: - 1980. – 360с.

4. ”Лабораторный курс гидравлики, насосов и гидропередач” / Под редакцией Руднева С.С. и Подвидза Л.Г. – Мю: Машиностроение, 1974. – 415с.

5. ”Лабораторный практикум по гидравлике, гидромашинам и гидроприводу” / Под редакцией Вильнера Я.М. – Минск: Высшая школа, 1980. - 224с.

6. Осипов П.Е. ”Гидравлика, гидравлические машины и гидропривод” – М.: Лесная промышленность, 1981. – 424с.

7. Чугаев Р.Р. ”Гидравлика” – Ленинград: Энергоиздат, 1982. – 672с.

СОДЕРЖАНИЕ

Предисловие

Работа № 1. Определение формы свободной поверхности жидкости в равномерно-вращающемся вокруг вертикальной оси цилиндрическом сосуде

Работа № 2. Исследование режимов движения жидкости в цилиндрической трубе

Работа № 3. Исследование потока жидкости в канале переменного сечения

Работа № 4. Тарировка сужающихся расходомеров

Работа № 5. Исследование истечения жидкости из отверстий и насадков

Работа № 6. Определение коэффициента фильтрации

Работа № 7. Испытания лопастного насоса

Работа № 8. Испытания объёмного гидронасоса

Работа № 9. Кавитационные испытания объёмного насоса

Работа № 10. Испытание силового гидроцилиндра

Литература