2. Приконтурное заводнение

Приконтурное заводнение рекомендуется применять в тех случаях, когда реализация законтурного заводнения невозможна, например, по причине того, что расстояние от внешнего контура нефтеносности до ряда нагнетательных скважин становится существенно большим 800 м. В этом случае эффективность законтурного заводнения становится неоправданно низкой.

Для таких месторождений целесообразно применение так называемого приконтурного заводнения, при котором ряд нагнетательных скважин располагается между внешним и внутренним контурами нефтеносности, причем ближе к внутреннему контуру нефтеносности (рис. 4.4). В этом случае необходимо рассматривать две самостоятельные зоны разработки: водонефтяную (зона между внешним и внутренним контурами нефтеносности) и чисто нефтяную (зона в пределах внутреннего контура нефтеносности).

Приконтурное заводнение рекомендуется применять при:

— низкой гидродинамической связи нефтенасыщенной части залежи с областью питания, в том числе и при тектонических нарушениях в области питания (сбросы, взбросы и др.);

— больших расстояниях между внешним и внутренним контурами нефтеносности;

— малых размерах залежи.

Приближение искусственного контура питания к внутреннему контуру нефтеносности, а следовательно, и к ряду добывающих скважин, интенсифицирует выработку запасов за счет снижения фильтрационных сопротивлений. Вместе с тем возрастает опасность образования языков и конусов обводнения. К недостаткам данного вида воздействия можно отнести и то, что закачка воды ведется не только в водонасыщенную, но и в нефтенасыщенную часть залежи.

3. Внутриконтурное заводнение

Основной целью внутриконтурного заводнения является повышение интенсивности выработки запасов из крупных нефтяных месторождений и сокращение сроков разработки. Увеличивается ли при этом конечная нефтеотдача, является до сегодняшнего дня дискутируемым вопросом. Существует большое количество способов реализации внутриконтурного заводнения, связанных как с разрезанием залежи на отдельные площади, так и без такового. Разрезание рядами нагнетательных скважин возможно на различные фигуры: полосы, кольца и др. Выбор конкретного расположения разрезающих рядов зависит, в первую очередь, от геологического строения объекта, а также материальных затрат и получаемого эффекта. Для достижения максимального положительного эффекта нагнетательные скважины следует бурить в зонах с улучшенными фильтрационными характеристиками. Энергетическая эффективность внутриконтурного заводнения несколько выше, чем законтурного и приконтурного, т.к. вся нагнетаемая вода используется для замещения нефти по обе стороны разрезающего ряда, если не произошло прорыва воды в какие-либо добывающие скважины по каналам низкого фильтрационного сопротивления. Внутриконтурное заводнение разрезанием на участки дает положительные результаты на больших оконтуренных месторождениях с достаточно хорошо известным геологическим строением.

Одной из разновидностей внутриконтурного заводнения является блочное. Этот вид заводнения целесообразен на крупных, слабо изученных, неоконтуренных месторождениях (когда пробурены только разведочные скважины). С целью ускоренного ввода такого месторождения в разработку до окончания доразведки и его оконтуривания возможно разрезание месторождения на отдельные блоки. Каждый блок может иметь самостоятельную систему добывающих скважин в виде трех или пяти рядов между двумя рядами нагнетательных скважин. При полном изучении месторождения и его оконтуривании ранее введенные в разработку блоки объединяются в общую единую систему разработки месторождения. Таким образом, блочное заводнение позволяет реализовать поэтапную выработку запасов из месторождения.

Избирательная система заводнения предназначена для разработки сильно неоднородных объектов при достаточно хорошо изученном их геологическом строении и применяется, как правило, на более поздних этапах разработки как дополнительная система к основной системе заводнения. Бурение нагнетательных скважин осуществляется с учетом детального изучения геологических особенностей участка, а также взаимосвязей между имеющимися на этом участке скважинами. Это предопределяет расположение нагнетательных скважин в соответствии с естественной неоднородностью коллектора на рассматриваемом участке и создает видимость их хаотичности. Совершенно очевидно, что такая система осложняет водоснабжение нагнетательных скважин и делает ее более дорогостоящей.

Одной из разновидностей избирательного заводнения является очаговое заводнение, которое в сочетании с любой другой системой заводнения позволяет повысить эффективность выработки запасов не только из отдельных линз, связанных с неоднородностью геологического строения, но и из застойных зон, характерных для некоторых систем разработки. При очаговом заводнении в качестве нагнетательной скважины можно использовать одну из добывающих, которая дренирует хорошо проницаемый объем и имеет хорошую гидродинамическую связь с окружающими добывающими скважинами. Для увеличения коэффициента охвата значительного нефтенасыщенного объема пласта рациональным становится бурение специальной (одной или нескольких) скважины. При достаточной изученности месторождения очаговое заводнение может применяться как самостоятельный метод воздействия и регулирования выработки запасов.

Среди всех видов заводнения особое место занимает площадное заводнение, т.к. принципиально относясь к методам внутриконтурного заводнения, является наиболее интенсивным способом воздействия на разрабатываемые объекты и обеспечивает достаточно высокие темпы извлечения запасов.

Вопрос №2 «Фонтанная эксплуатация скважин. Осложнения при фонтанной эксплуатации скважин и методы борьбы с ними»

ОСЛОЖНЕНИЯ В РАБОТЕ ФОНТАННЫХ СКВАЖИН

Многообразие условий работы фонтанных скважин на различных нефтяных месторождениях предопределяет и многообразные причины осложнений в их работе. К числу таких осложнений относятся:

— отложения в подъемном оборудовании или выкидных линиях, а также в ПЗС асфальтенов, смол, парафинов и церезинов;

— образование песчаных пробок как на забое скважины, так и в подъемнике;

— отложения солей в различных элементах системы;

— пульсации в работе фонтанной скважины;

— открытое (нерегулируемое) фонтанирование при повреждении устьевой арматуры или за счет образования грифонов.

Парафиноотложение

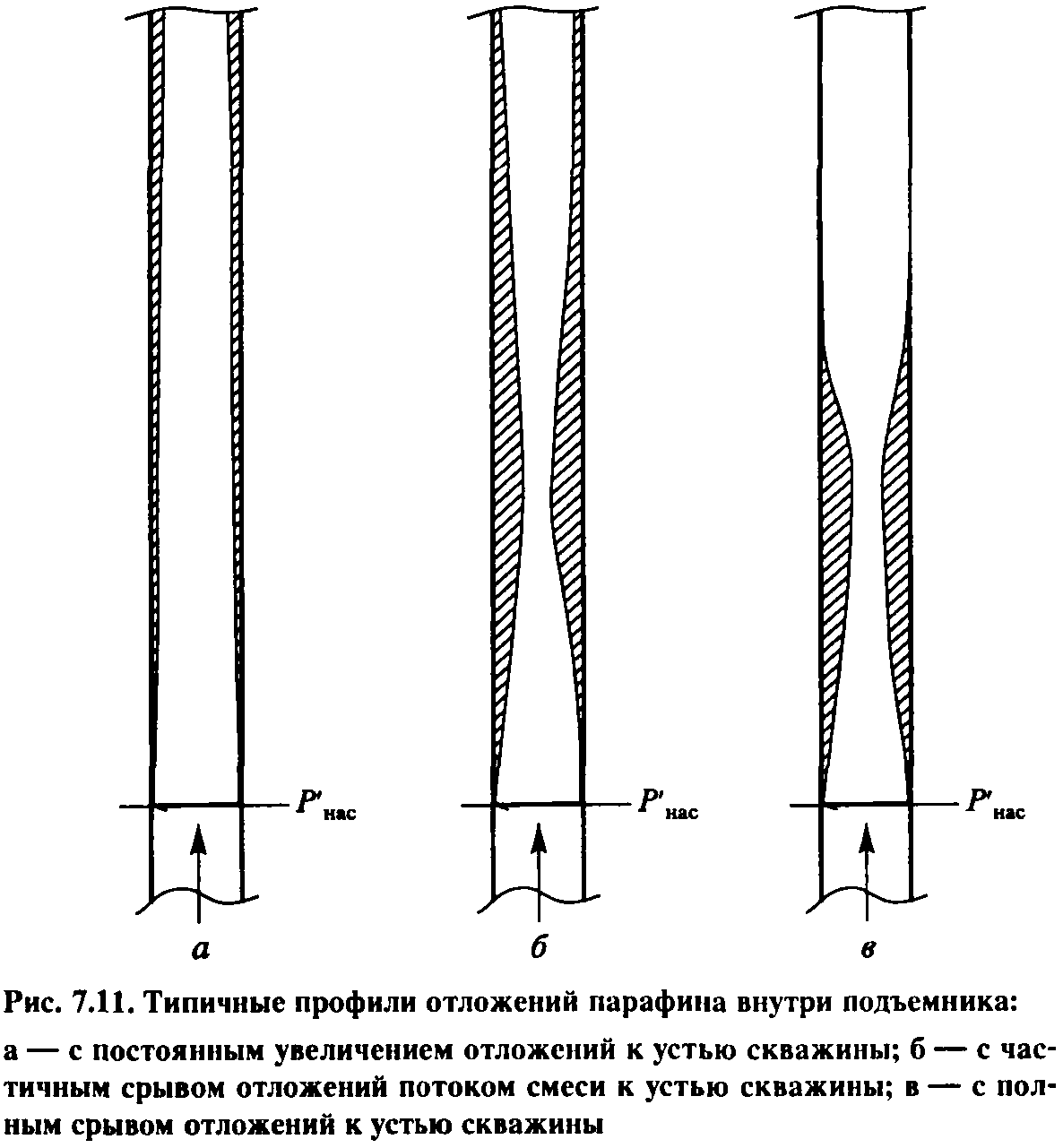

Нефть, состоящая из смеси легких и тяжелых углеводородов, при пластовых условиях находится, как правило, в термодинамическом равновесии. При изменении термобарических условий в призабойной зоне и в самой скважине, связанных с понижением давления и температуры, нарушается фазовое равновесие, и из смеси углеводородов выделяются как газообразные, так и твердые компоненты. Важнейшей характеристикой образования твердой фазы является температура кристаллизации парафина, характеризующая появление в смеси углеводородов первых микрокристаллов парафина. При снижении давления свободный газ, выделяющийся из нефти, понижает ее растворяющую способность и образует границы раздела, которые провоцируют образование твердой фазы в виде микрокристаллов парафина и церезина, а также микроагрегатов асфальтенов и смол. Образовавшиеся микрокристаллы и микроагрегаты твердой фазы могут оставаться во взвешенном состоянии и выноситься потоком смеси. В противном случае микрокристаллы парафина и церезина, а также микроагрегаты асфальтенов и смол слипаются между собой, образуя сгустки твердой фазы, прилипающие к внутренней поверхности шероховатых насосно-компрессорных труб, особенно в муфтовых соединениях. Со временем этот процесс развивается, приводя к отложению парафина и снижению живого сечения подъемника с соответствующим снижением дебита скважины. Экспериментально установлено, что глубина начала отложений парафина совпадает с глубиной начала выделения газа. Далее под термином «парафин» будем понимать твердые компоненты нефти, формирующие отложения. Характерные профили отложений парафина внутри подъемника приведены на рис. 7.11. Механизм и характер формирования отложений парафина достаточно сложны и зависят от совокупности следующих характеристик: давления насыщения в подъемнике Р'шс, газонасыщенности нефти (газовый фактор), температурного режима работы скважины, содержания парафина в нефти, температуры кристаллизации парафина, давления на устье скважины, дебита скважины, обводненности продукции, состояния внутренней поверхности подъемника (его шероховатость), типа этой поверхности (гидрофильная или гидрофобная), характера работы скважины (работа с постоянным дебитом или в пульсирующем режиме) и др.

Совершенно очевидно, что отложения парафина в подъемнике приводят к нарушению нормальной работы скважины: снижению ее дебита и коэффициента полезного действия процесса подъема. Существуют два принципиальных подхода к борьбе с этим нежелательным явлением:

1. Предотвращение отложений парафина (превентивный подход).

2. Различные методы удаления отлагающегося парафина.

Первый подход базируется на создании условий, исключающих формирование отложений парафина или облегчающих их срыв с внутренней поверхности подъемника. Данный подход включает следующие методы: снижение шероховатости внутренней поверхности НКТ путем нанесения на нее стекла, эмали, эпоксидной смолы или специальных лаков; использование специальных химических реагентов, называемых ингибиторами парафиноотложений. Сущность такого метода заключается не только в гидрофилизации внутренней поверхности подъемника за счет адсорбции на ней химических реагентов, но и в адсорбции этих реагентов на образовавшихся кристаллах парафина и формировании на них тонкой гидрофильной пленки, препятствующей росту кристаллов парафина, их слипанию с образованием сгустков твердой фазы и последующим их отложением на стенках НКТ. Сегодня существуют ингибиторы парафиноотложений на базе как водорастворимых, так и нефтерастворимых ПАВ.

Второй подход является широко распространенным и делится на несколько методов:

1. Механические — использование различных по конструкции и форме скребков, спускаемых в подъемник либо на проволоке с помощью специальных автоматизированных лебедок, устанавливаемых на устье скважины, либо так называемых автоматических летающих скребков. Конструктивно скребок устроен таким образом, что при спуске полукруглые по форме пластинчатые ножи сложены и скребок свободно спускается в НКТ. При подъеме ножи раскрываются, их диаметр становится равным внутреннему диаметру НКТ, и они срезают отложившийся парафин, который потоком продукции выносится за пределы устья скважины.

2. Тепловые — прогрев колонны НКТ перегретым паром, закачиваемым в скважину с помощью специальной паропередвижной установки. Такой процесс называется пропариванием НКТ. Часто используют и прокачку горячей нефти. В настоящее время используются и специальные греющие кабели, спускаемые внутрь НКТ. При подаче на кабель напряжения он разогревается, а отложившийся парафин расплавляется и выносится потоком продукции за

пределы устья.

3. Химические — использование различных растворителей парафиновых отложений, закачиваемых в скважину. Таким образом, в настоящее время имеется достаточный арсенал методов и средств ликвидации осложнений в работе скважин, связанных с отложениями парафинов.

Песчаные пробки

Как правило, эти проблемы связаны либо с фильтрацией в рыхлых слабосцементированных коллекторах, либо с недопустимым снижением забойного давления и разрушением даже хорошо сцементированных терригенных коллекторов. В обоих случаях (при отсутствии соответствующего оборудования забоев скважин) в процессе эксплуатации на забое скважины может образовываться песчаная пробка. С гидродинамической точки зрения ее образование связано с недостаточной скоростью восходящего потока продукции в интервале забой—башмак фонтанного лифта. Песчинки, поступающие из призабойной зоны, в данном случае осаждаются, формируя на забое песчаную пробку. С течением времени размеры и плотность пробки возрастают, что приводит к резкому снижению дебита скважины вплоть до ее остановки.

Предотвратить образование песчаной пробки можно использованием специальных хвостовиков, которые представляют собой насосно-компрессорные трубы меньшего, чем подъемник, диаметра и спускаются до нижних перфорационных отверстий. Скорость движения продукции в хвостовике должна быть большей, чем скорость осаждения песчинок. В случае же образования песчаной пробки средством их разрушения и выноса является промывка с использованием гидромониторных насадок. Эффективными являются и сконструированные для этих целей струйные насосы. Эксплуатация пескообразующих скважин, как правило, требует периодических чисток.

Солеотложение

Разработка нефтяных месторождений на современном этапе характеризуется необходимостью извлечения огромного количества попутных вод, которые имеют различное происхождение, различный химический состав и т.д. Основной причиной солеотложений является пересыщение вод неорганическими солями. Причины пересыщения делятся на две группы:

— гидрогеохимические условия продуктивных горизонтов — вещественный состав и физические свойства пород-коллекторов, термобарические условия, химический состав и минерализация пластовых вод;

— состав вод, закачиваемых в пласт с целью поддержания пластового давления, и геолого-промысловые условия разработки. Геохимические исследования показывают (МГУ им. М.В. Ломоносова), что независимо от состава закачиваемых вод для ППД последние насыщаются сульфатами и карбонатами под влиянием гидрогеохимических условий продуктивных горизонтов. Образующиеся при этом новые по составу воды, с одной стороны, химически несовместимы с пластовыми водами и при смешении с ними дают осадки, с другой — пересыщаются и способствуют осадконакоплению при термобарических и гидродинамических условиях, имеющих место в добывающих скважинах и депрессионных зонах.

В нефтегазоносных провинциях, где в осадочной толще отсутствуют соленосные отложения и минерализация вод невысока, в составе солей, выпадающих в нефтепромысловом оборудовании, преобладают карбонаты кальция. Присутствие соленосных толщ в разрезе месторождения, как правило, способствует высокой минерализации пластовых вод и обуславливает выпадение таких осадков, основными компонентами которых являются сульфат бария или сульфат кальция, а иногда их смесь.

Отмеченное позволяет с большой точностью прогнозировать состав солеотложений, выпадающих в нефтепромысловом оборудовании и в коллекторах нефтяных месторождений той или иной нефтегазоносной провинции.

Несовместимость пластовой воды с закачиваемой также может служить причиной пересыщения попутно-добываемых вод. Многочисленные экспериментальные исследования показали, что количество выпадающих при смешении вод осадков зависит от соотношения объемов пластовой и закачиваемой воды, достигая максимума при их соотношении ~0,8. Одной из причин солеотложений могут служить водорастворимые компоненты нефти, в частности, нафтеновые кислоты и их соли. Предполагается, что вследствие смешения воды с нефтью и турбулизации потока в процессе подъема водорастворимые компоненты нефти переходят в воду и служат причиной солеотложений. Известны и другие причины образования солей.

Механизм образования солеотложений достаточно сложен и представляется совокупностью таких процессов, как пересыщение попутно-добываемых вод, зародышеобразование, рост кристаллов и перекристаллизация.

Как и при парафиноотложении, предотвращение отложений солей является наилучшей гарантией безаварийной эксплуатации скважин. В этих целях используют соответствующие ингибиторы солеотложений, закачиваемые в призабойную зону скважины. При этом реагент адсорбируется, а затем в процессе эксплуатации скважины десорбируется, смешивается с продукцией, чем предотвращаются солеотложения. К современным ингибиторам солеотложений предъявляются требования не только высокой ингибирующей способности, но и быстрой и наиболее полной адсорбции на поверхности породы при закачке и медленной, но в то же время полной десорбции в процессе эксплуатации скважин. Подбор ингибитора солеотложений с учетом его адсорбционно-десорбционнной способности позволяет обеспечить рациональный вынос реагента из ПЗС и увеличить время и эффективность предотвращения образования солеотложений.

Основные методы борьбы с уже отложившимися солями базируются на использовании различных химических растворителей (как правило, кислотных растворов), с помощью которых производят промывки; в результате — отложения солей растворяются, а продукты реакции удаляются из скважины. В специальной литературе проблема солеотложений изложена достаточно полно, хотя остаются еще серьезные вопросы, на которые нет полного ответа.

Вопрос №3 «Уровнемер ОА-6. Назначение, устройство, принцип действия. Неисправности и их устранение»