- •Раздел 1. Организация и планирование инновационных процессов

- •Глава 1.1. Содержание и этапы инновационных процессов

- •Глава 1.2. Выбор решения по выпуску продукции

- •Глава 1.3. Организация научно-исследовательских работ (нир) и изобретательства

- •Глава 1.4. Организация конструкторской подготовки производства

- •Глава 1.5. Организация технологической подготовки производства

- •Глава 1.6. Автоматизация работ по подготовке производства

- •Глава 1.7. Организация освоения производства новой техники

- •Глава 1.8. Планирование инновационных процессов

- •Раздел 2. Организация производственных процессов

- •Глава 2.1. Основные принципы организации производственных процессов. Типы производства

- •Глава 2.2. Организация производственного процесса во времени и в пространстве

- •Глава 2.3. Организационные формы производственных процессов

- •Раздел 3. Организация производственной инфраструктуры предприятий

- •Глава 3.1. Состав и задачи инфраструктуры предприятий

- •Глава 3.2. Основы организации цехов и служб производственной инфраструктуры

- •Глава 3.3. Организация и управление

- •Глава 3.4 организация сбыта и сервисного обслуживания

- •Раздел 4. Управление качеством и организация технического контроля продукции

- •Глава 4.1. Системы управления качеством продукции

- •Раздел 3. Приводятся определения ключевых для данного стандарта терминов.

- •Глава 4.2. Организация контроля качества продукции на машиностроительном предприятии

- •Раздел 5. Организация, нормирование, оплата труда

- •Глава 5.1. Организация труда

- •Глава 5.2. Организация нормирования труда

- •Глава 5.3. Организация оплаты труда

- •Раздел 6. Планирование производственно-хозяйственной деятельности предприятия

- •Глава 6.1. Методологические основы системы планирования на предприятии

- •Глава 6.2. Технико-экономическое планирование

- •Глава 6.3. Планирование издержек

- •Глава 6.4. Финансовое планирование

- •Глава 6.5. Оперативно-производственное планирование

- •Глава 6.6. Бизнес-план предприятия

- •Глава 1.1

- •Глава 1.2

- •Глава 1.3

- •Глава 1.4

- •Глава 1.5

- •Глава 1.6

- •Глава 1.7

- •Глава 1.8

- •Глава 2.3

- •Раздел 3

- •Раздел 4

- •Глава 5.1

- •Глава 5.2

- •Глава 5.3

- •Раздел 6

Глава 3.3. Организация и управление

МАТЕРИАЛЬНО-ПРОИЗВОДСТВЕННЫМИ ЗАПАСАМИ

Материально-производственные запасы (МПЗ) являются важнейшим элементом оборотных средств предприятия, часто составляя более половины их стоимости. В состав МПЗ входят основные материалы, поступаемые на предприятие со стороны, покупные изделия и полуфабрикаты, незавершенное производство, запасы готовой продукции. Все перечисленные элементы МПЗ — не только десятки и сотни наименований товаров, хранящихся и производимых на разных стадиях процесса производства, но и реальные денежные средства, «замороженные» в материалах, деталях, узлах и т.д. Поэтому уровни показателей эффективности работ предприятия в значительной степени определяются величиной МПЗ.

Среди основных функций организации МПЗ можно указать:

удовлетворение ожидаемого спроса на готовую продукцию;

обеспечение потребности производства в материальных ресурсах;

обеспечение непрерывности и равномерности выпуска продукции за счет создания необходимой величины незавершенного производства;

согласование процесса производства и распределения продукции. Процесс производства может быть циклическим, а распределение — непрерывным. МПЗ в данном случае выступают как буфер между производством и распределением, а также между поставками материалов и производством продукции;

защита от потерь, вызванных исчерпанием продукции и невозможностью удовлетворить возникший спрос.

Основная задача организации и управления МПЗ — достигнуть удовлетворительного уровня обслуживания потребителей, сохраняя расходы на поддержание запасов на определенном (оптимальном) уровне.

Для эффективной организации МПЗ необходимо, во-первых, установить систему учета и контроля за хранящимися запасами; во-вторых, определить, когда и сколько заказывать или производить материалов, деталей, узлов.

Системы учета запасов могут быть периодическими и непрерывными.

В периодической системе учет ведется через определенные временные отрезки (например, раз в неделю), чтобы затем определить объем заказа по каждому наименованию. Подобная система сокращает затраты на учет и контроль, но ослабляет сам контроль над запасами в периоды между проверками. Кроме того, она требует наличия резервного запаса на возможные колебания спроса.

Непрерывная система постоянно и непрерывно отслеживает все изменения в запасах (например, с помощью штрих-кода товара). Это снабжает руководство ценной информацией о фактическом состоянии МПЗ и позволяет производить пополнение запасов в нужное время и в нужном (экономически оптимальном) количестве. Но система требует дополнительных затрат на ведение учета. Наиболее простой является двухбункер-ная система непрерывного учета. Сущность ее состоит в наличии двух контейнеров для хранения запасов. Предметы забираются из первого контейнера до тех пор, пока он не опустеет. Во втором контейнере хранится запас, достаточный для воспроизводства запаса (закупки или производства) в первом контейнере.

Следует учитывать и тот факт, что хранимые запасы существенно отличаются по стоимости и по величине возможного ущерба предприятия от их нехватки. В силу этого нет необходимости уделять одинаковое внимание всем позициям хранения. Лучше распределить усилия пропорционально важности и стоимости предметов хранения. Эту задачу можно решить, используя метод ABC. В соответствии с данным методом запасы классифицируются по какому-либо показателю важности. Обычно за показатель важности принимают величину годового использования данного товара в денежном исчислении (количество товара, потребленного за год, помноженное на цену единицы товара).

В соответствии с данным признаком запасы делятся на:

а) класс А, который составляет до 15% общего числа предметов поколичеству и от 60% по стоимости;

б) класс В—-среднее значение по количеству и стоимости;

в) класс С, в котором находится от 60% предметов по количеству ипримерно 10% по стоимости.

На практике границы по стоимости и количеству могут меняться, но в любом случае удается выделить классы А, В и С.

В классе А необходимо часто контролировать количество и расход предметов хранения, чтобы гарантировать должный уровень обслуживания клиентов. Наоборот, предметы класса С контролируются не столь строго и тщательно. Например, можно пользоваться двухбункерной системой учета или учитывать не количество хранимого запаса, а его массу.

Организация и управление МПЗ реализуются двумя путями.

Пополнение запасов (их закупка или производство) происходит партиями фиксированного объема, но через различные (изменяющиеся) интервалы времени. В качестве фиксированного объема заказа выступает экономическая (оптимальная) партия. Действительно, если у предприятия есть возможность заказывать или производить партии товаров через

разные интервалы времени, то целесообразно заказывать такую величину партии, которая обеспечивает минимальные затраты предприятия на заказ и хранение (рис. 3.6, а).

Пополнение запасов производится через фиксированные (равные) интервалы времени (например, раз в месяц), но партиями различного объема (рис. 3.6, б).

Имеется ряд различий между двумя подходами:

В моделях с фиксированным объемом заказа требуется усиление контроля за уровнем запаса, чтобы знать, когда необходимо его возобновить. Для фиксированного интервала нужен лишь периодический контроль уровня запаса, чтобы перед отправкой нового заказа определить его величину.

В моделях с фиксированным объемом момент возобновления заказа определяется количественно. В моделях с фиксированным интервалом

возобновление заказа определяется временем. Поэтому эта модель должна иметь существенную защиту от исчерпания запаса, так как приходится предусматривать резерв не только на срок исполнения заказа, но и на весь период между поставками запасов. Модель с фиксированным объемом заказа требует резервирования только на срок исполнения самого заказа. Таким образом, объем резервного запаса в модели с фиксированным интервалом поставки больше, чем в модели с экономичным (фиксированным) размером партии поставки.

3.3.1. Модель с фиксированным объемом заказа (базовая модель)

Модель позволяет работать предприятию с экономически выгодным объемом, поскольку определяется такой объем заказа, который дает минимальную годовую стоимость хранения запасов и выполнения (производства) заказа. В стоимость хранения входит большое число затрат: собственно складские затраты, затраты на охрану, аренду, издержки старения, порчи, хищения и т.д. Стоимость хранения учитывается либо суммой затрат на единицу хранения, либо ее можно определить в процентах от стоимости изделия. Например, статистические данные показывают, что стоимость хранения составляет в среднем 18% от стоимости изделия. Стоимость выполнения заказа — это стоимость его оформления и получения (если заказ приходит со стороны), либо это стоимость подготовки производства к изготовлению данного изделия на самом предприятии, если в качестве заказа выступают детали и узлы, которые производятся на данном предприятии. Как правило, стоимость выполнения заказа -— фиксированная величина, независимая от партии заказа. Условия использования базовой модели:

а) все расчеты относятся к одному виду товара;

б) известна норма годового спроса, и он равномерный;

в) время выполнения заказа не меняется;

г) каждый заказ поступает одной поставкой;

д) оптовые скидки на величину' партии не учитываются.

Оптимальный (экономичный) объем заказа обеспечивает минимальные затраты предприятия на хранение и выполнение заказа, т.е. определяется точкой пересечения затрат на хранение и затрат на выполнение заказа (рис. 3.7).

Общие годовые расходы (30б), включающие затраты на хранение (Зхр) и возобновление запаса (Зв), определяются по формуле

Зоб=Зхр+Зв

Затраты на хранение запаса

Зхр=Z/2*Sхр

где Z/2 — средняя величина запаса; Sxp — затраты на хранение единицы запаса.

С уменьшением величины заказа затраты на хранение также уменьшаются, так как уменьшается средняя величина запаса.

Затраты на возобновление запаса

Зв = N/Z • Sв

где N — требуемый годовой спрос; Sв — затраты на выполнение одного заказа; N/Z — количество заказов за год.

Следует учитывать, что затраты на выполнение одного заказа практически не зависят от объема заказа. Поэтому годовая стоимость выполнения заказа будет уменьшаться по мере увеличения объема заказа.

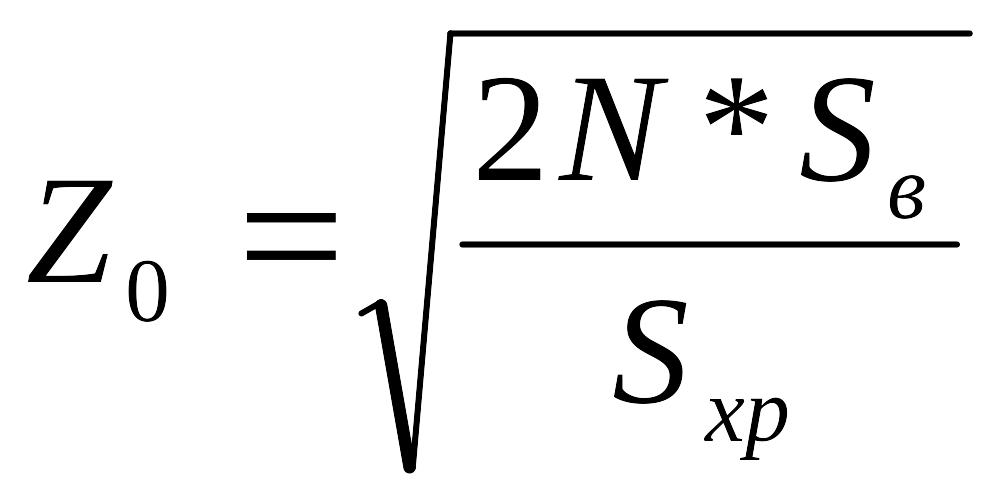

Экономичный объем заказа (Z0) определяется из уравнения:

Зхр=Зв

откуда

Следует учитывать и тот факт, что кривая общих затрат в области экономичного объема заказа слабо изменяется, поэтому Z0 — это приблизительная и достаточно устойчивая величина, и ее можно округлять в большую и меньшую сторону без заметных экономических последствий. Кроме того, можно отметить, что величина Z0 имеет более глубокие экономические последствия для производства, чем изменение затрат на хранение

Рис. 3.7. Определение оптимального Рис. 3.8. Влияние затрат на возобнов- объема заказа ление и хранение запаса на оптимальную величину заказа 227

и возобновление. Дело в том, что материальные запасы — важнейший элемент обеспечения выпуска продукции. Их рост увеличивает затраты предприятия и маскирует проблемы производства. Например, увеличенные запасы могут скрыть слабую работу предприятия в области качества, плохое использование материальных ресурсов. Поэтому необходимо стремиться не только работать с оптимальными партиями запасов, но и минимизировать их размер.

Уменьшить размер оптимальной партии можно либо сокращая затраты на возобновление запаса (затраты на подготовку производства к выпуску продукции), либо увеличивая затраты на хранение (рис. 3.8)

В Японии, например, пользуются партиями меньшего размера, чем их конкуренты не только за счет сокращения Зв, но и с помощью учетных мер: помимо обычных прямых элементов затрат на хранение учитывают в величине Зхр возможные (скрытые) издержки от изменения качества продукции при работе меньшими партиями, от нарушения производственного процесса, скрытые проблемы, связанные с работой оборудования и пр. В силу этого стоимость хранения возрастает (по причине учета большего количества затрат) и это уменьшает величину оптимальной партии хранения. Таким образом, уменьшение величины партии за счет стоимости хранения происходит из-за переоценки этой стоимости, но сокращение запасов за счет стоимости подготовки оборудования возможно только при модернизации оборудования и совершенствовании организации производства.

Следует помнить, что снижение затрат предприятия на содержание МПЗ возможно и за счет сокращения величины резервного запаса, что обеспечивается тесной связью предприятия с поставщиками материалов, выбором поставщика близко к потребителю, переходом к поставкам с фиксированным (оптимальным) объемом, сокращением времени между поставками.

Для достижения экономии можно использовать и метод ABC, так как он позволяет выделить наиболее важные виды хранящихся предметов, которые требуют первоочередного внимания руководства предприятия.

3.3.2. Возобновление заказа

Величина экономичной партии показывает, сколько нужно заказывать или производить товаров, но не дает ответ на вопрос — когда заказывать, т.е. необходимо определить точку возобновления заказа (ТЗ). Необходимо сделать заказ тогда, когда количество оставшихся запасов достаточно для удовлетворения спроса в течение времени, необходимого для его получения (производства) вновь.

На ТЗ влияют: уровень спроса (потребления), продолжительность времени исполнения заказа (Тв), вероятность изменения спроса или времени исполнения заказа и приемлемая для руководства степень риска исчерпания запасов. Причем защита от исчерпания запасов нужна только на время исполнения заказа. Когда заказ уже получен, исчезает опасность исчерпания запасов.

Если спрос и время исполнения заказа постоянны и не подвержены случайным изменениям, точку заказа можно определить по формуле

ТЗ=dср*Tв,

где dcp — средний уровень ежедневного спроса; Тв — время исполнения заказа, дн.

Когда спрос и время исполнения подвержены случайным изменениям, возникает опасность того, что фактический спрос превысит ожидаемый. Поэтому, чтобы уменьшить риск исчерпания запасов, создается резервный запас (Zp). В данном случае точка возобновления запасов увеличивается на величину Zp:

ТЗ = dcp • Тв + Zp.

Величина Zp увеличивает уровень обслуживания клиентов и снижает риск исчерпания запасов, но создание Zp стоит немалых денежных средств.

Уровень обслуживания — это вероятность того, что спрос не превысит наличные запасы в период исполнения заказа. Так, если уровень обслуживания равен 85%, то это означает, что оставшихся после заказа запасов будет достаточно для нормальной работы предприятия с вероятностью 85% и риск исчерпания запасов составит 1-5%. Следует, однако, учитывать, что уровень обслуживания в 85% еще не означает, что спрос всегда будет удовлетворен на 85%.

Следовательно, величина резервного запаса определяется следующими факторами:

средняя норма потребления (уровень спроса) и среднее время исполнения заказа;

уровень стабильности показателей спроса и времени исполнения;

желаемый уровень обслуживания клиентов.

Формула расчета величины Zp выводится на базе теории вероятности и математической статистики. Так, например, если изменяется только спрос, а время исполнения заказа стабильно, то:

![]() .

.

где X — фактор, зависящий от закона распределения спроса; Тв — время выполнения заказа; σd — стандартное отклонение спроса за период.

3.3.3. Модель с фиксированным интервалом поставки

Как было отмечено, в данной модели возобновление заказа определяется только временем, а величина заказа меняется в зависимости от спроса, что не дает, в общем случае, предприятию возможности всегда работать с экономичными партиями. Но в некоторых случаях фиксированный интервал становится удобным элементом организации и управления МПЗ: либо поставщик желает этого, либо предприятию трудно следить каждый день за уровнем наличного запаса, чтобы не пропустить точку заказа, либо экономически выгодно группировать заказы в стандартных интервалах, что может снизить стоимость доставки.

График работы предприятия с фиксированным интервалом поставки представлен на рис. 3.9.

Объем заказа определяется по формуле

Z =dcp(Тз+Тв)+ Zp - Zн,

где Zн — наличный запас на момент возобновления заказа.

Существенным недостатком данной модели является увеличенный размер резервного запаса, так как необходима защита от исчерпания запаса не только на период выполнения заказа, но и на период между точками заказа. Кроме того, в данной модели требуются периодические проверки наличных запасов, чтобы определить в точке заказа необходимую величину поставки товаров.

3.3.4. Система MRP

Важной отличительной чертой организации и управления МПЗ служит характер спроса на запасы. Спрос может быть зависимым и независимым.

Предметы зависимого спроса — это детали и узлы незавершенного производства предприятия и, комплектующие, которые используются в производстве конечной продукции. Спрос на них определяется планом выпуска готовой продукции и поэтому строго определен.

Предметы независимого спроса — это готовые изделия, конечная продукция предприятия, спрос на которую определяет рынок. В спросе присутствует элемент случайности, и прогнозирование потребности играет большую роль. Кроме того, надлежащий уровень обслуживания покупателей требует наличия резервного запаса.

В случае зависимого спроса в большинстве случаев нет необходимости иметь резервный запас предметов, так как определенные планом производства детали и материалы используются в заранее известные моменты и их спрос предсказуем.

Система MRP (Material Requirement Planning) — это система на основе компьютерной базы данных, которая разработана для организации и управления запасами зависимого спроса.

MRP начинается с создания графика выпуска готовой продукции за плановый период. Затем график преобразуется в график потребности в узлах, деталях и основных материалах, необходимых для производства конечной продукции в заданный период времени. Преобразование требует знания производственного цикла изготовления предметов и цикла сборки готовой продукции.

С помощью MRP предприятие решает три взаимосвязанные проблемы: что производить, в каком количестве и когда производить продукцию. Решение этих проблем отражается в создании контрольного графика выпуска, который и определяет вид конечного продукта, его количество и сроки производства (рис. 3.10).

-

Изделие

Недели планового периода

1

2

3

4

5

6

7

8

И

50

100

Рис. 3.10. Контрольный график производства изделия «И»

Временной интервал может быть представлен в календарных днях, неделях, в долгосрочных планах — месяцах. Однако важно, чтобы контрольный график покрывал производственный цикл, необходимый для изготовления конечного продукта, с учетом времени снабжения предприятия покупными материалами и полуфабрикатами. Важна также стабильность краткосрочных (текущих) планов. Частые изменения краткосрочных планов сделают бесполезными планы материальных потребностей производства и затруднят работу с поставщиками. Поэтому необходим «временной барьер», стабилизирующий план производства предприятия после его преодоления. Например, «временной барьер» фирмы — 6 недель. Это означает, что за 6 недель до реализации плана производства еще можно вносить какие-либо изменения, после этого срока — план «заморожен».

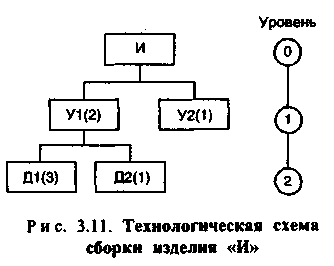

После создания контрольного графика составляется список материалов, деталей, узлов и т.п., необходимых для производства одной единицы конечного продукта («файл МПЗ»). Таким образом, каждый конечный продукт имеет свой «файл МПЗ». Перечень материальных потребностей в файле — иерархический. Он показывает количество каждого элемента, необходимого для выпуска одной единицы конечного изделия на каждом последующем уровне сборки. Это количество визуально можно представить с помощью технологической схемы сборки изделия (рис. 3.11) или дерева структуры изделия.

Пусть изделие И состоит из двух узлов У1 и У2, причем для сборки

одного изделия «И» необходимо 2 узла У1 и один узел У2. Узел У2 поступает со стороны (покупной), а узел У1 включает две детали Д1 и Д2, количество деталей Д1 для сборки одного узла У1 равно 3, а количество деталей Д2 для сборки У1 равно 1. Используя схему сборки, можно рассчитать количество элементов для сборки, например 50 изделий «И» (табл. 3.5).

Таблица 3.5. Расчет количества элементов для сборки 50 изделий «И»

Элемент |

Количество |

И |

50 |

У1 |

2 • 50 = 100 |

У2 |

1 • 50 = 50 |

Д1 |

(3 • 2) 50 = 300 |

Д2 |

(1 • 2) 50 = 100 |

Но следует учитывать, что задача расчета окончательного количества элементов более сложная, чем это сделано в табл. 3.5. Нужно учитывать:

а) факт времени изготовления и его включить в анализ;

б) некоторые элементы уже могут храниться на предприятии, чтотакже необходимо учитывать при определении количества производимых узлов и деталей;

в) определенное количество элементов необходимо иногда оставлять в резерве после выпуска запланированного количества продукции.Однако это нежелательная ситуация. Наличие резервного запаса сводит кминимуму эффективность системы MRP, кроме того, если спрос строгоопределен (зависим), то предприятие не нуждается в хранении резервного запаса материалов и деталей, необходимых для изготовления заранееизвестного количества конечного продукта.

Количество, которое в действительности необходимо получить для соответствия контрольному графику выпуска продукции (q„), определяют из уравнения

zн + qп-qp = zk,

где zн — наличный запас элементов хранения на начало периода; qп — количество продукции, которое необходимо произвести для выполнения плана производства; qp — общая потребность в продукции за данный период; zk— предполагаемый конечный запас (резервный).

Примем zk = 0, тогда qп = qp - zк.

Все расчеты сводят в табл. 3.6

Таблица 3.6

№ недели |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Изделие qр |

|

|

|

|

|

|

|

|

Поступление по графику zн qп

|

|

|

|

|

|

|

|

|

Запланированные поступления Заказ у поставщиков |

|

|

|

|

|

|

|

|

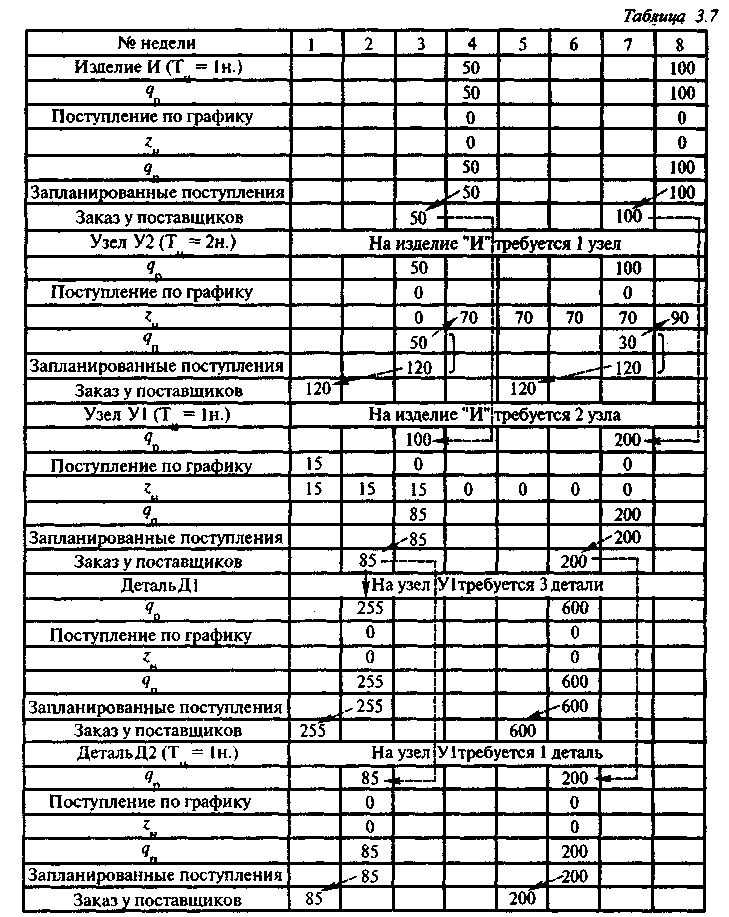

Дополним приведенную ранее технологическую схему сборки данными: заказ на 50 ед. изделий должен быть выполнен на начало 4-й недели, а на 100 ед. изделий — на начало 8-й недели. Сборка изделий требует 1 неделю. Производственный цикл изготовления узла У1 — 1 неделя, детали Д i — 1 неделя для заказа в 50 изделий и 2 недели — для 100 изделий «И», а деталей Д2 — 1 неделя. Узел У2 заказывают, и время его доставки — 2 недели. Узел У2 привозят партиями по 120 узлов. В первую неделю получение узлов У1 составляет (по графику) 15 ед.

Необходимо определить размер заказа элементов изделия И и время заказа, необходимые для удовлетворения требований плана производства (табл. 3.7).

Изделие И. Рассмотрим ситуацию с заказом на 50 изделий «И» (ситуация с заказом на 100 изделий разбирается аналогично). Необходимо реализовать 50 изделий «И» (qp = 50). Так как нет поступлений по графику от ранее заказанных изделий и начального запаса (z„ = 0), то необходимо произвести 50 изделий «И» к началу 4-й недели (q„ = 50). Но чтобы это выполнить, необходимо начать сборку в начале 3-й недели, так как производственный цикл сборки изделия ТЦ(И) = 1 неделя (заказ у поставщика— на начало 3-й недели).

Узел У2. На одно изделие И требуется один покупной узел У2. Следовательно, на начало 3-й недели необходимо иметь 50 узлов У2, чтобы обеспечить выпуск 50 изделий «И», т.е. qp<y2) = 50 на начало 3-й недели. Нз-за отсутствия поступлений по графику от производства и начального запаса (zH(y2) = 0), требовалось бы иметь 50 узлов У2, однако экономичная партия заказа равна 120 ед. Таким образом, необходимо запланировать поступление 120 ед. узлов У2 к началу 3-й недели, но чтобы обеспечить данный заказ требуется его заказать на 1-й неделе (срок поставки — 2 недели). Производству требуется 50 ед. узлов У2, а поступят 120 ед., следовательно, в результате на начало 4-й недели образуется начальный резерв узлов У2 в количестве zн = 70 ед. (120 - 50 ), который и будет сохраняться на предприятии до второго заказа на изделие «И».

Узел У1. На изделие «И» требуется 2 узла У1. Следовательно, чтобы изготовить 50 изделий И требуется 100 узлов У1. Однако по графику предусмотрено поступление 15 узлов У1 из ранее заказанных, они, следовательно, попадают в начальный запас узла У1 для данного заказа (zH(y1)= 15ед.). Таким образом, для производства 50 изделий «И» требуется произвести не 100, а только 85 ед. (100—15) узлов У1. Так как цикл производства— 1 неделя, узлы У1 необходимо произвести (заказать у цеха-производителя) на 2-й неделе.

Деталь Д1. На узел У1 требуется 3 детали Д1. Следовательно, для выполнения заказа на 85 узлов У1 требуется 85 • 3 = 255 ед. деталей Д1 (qр(д1) = 255). Поступления по графику и начальные запасы не предусмот-

рены, поэтому необходимо произвести также 255 ед. Д1. Так как цикл производства партии деталей Д1 составляет 1 неделю, их необходимо заказать на 1-й неделе. В силу того, что цикл производства детали Д1 для второго заказа изделия «И» составляет 2 недели, их необходимо заказать у поставщиков на 5-й неделе.

Деталь Д2. На узел У1 требуется 1 деталь Д2. Следовательно, для производства 85 узлов У1 требуется 85 деталей Д2. Поступлений детали Д2 по графику и начальный запас деталей не предусмотрен, поэтому необходимо произвести также 85 ед. деталей Д2 и заказать их у поставщиков на 1-й неделе в силу того, что производственный цикл изготовления этих деталей равен 1 неделе.

Таким образом, система MRP увязывает в один график процессы производства конечной продукции и комплектующих ее узлов, деталей и материалов.

Контрольный график, который кажется выполнимым на первый взгляд, может оказаться нереальным с точки зрения требований по ресурсам, необходимым для его реализации. Поэтому необходимо проверить графики производства по неделям с позиций загрузки и пропускной способности оборудования и людей в подразделениях, которые и будут производить необходимые детали и узлы для выпуска 50 изделий И. Например, на 1-й неделе необходимо выпустить 255 ед. деталей Д1 и 85 ед. деталей Д2, на 3-й неделе 600 деталей Д1 и т.д. Естественно, требуется проверить возможности цехов и участков по выпуску предусмотренного количества деталей.

Рассмотренный метод организации и управления МПЗ не является единственным. Практика организации производства имеет в своем арсенале и другие примеры управления запасами, например японскую систему «Точно в срок» (Just in time), которая достаточно подробно описана в п. 6.5.5.