- •Литературный обзор

- •1.1 Физико-химические основы процесса

- •1.2 Назначение установки лч – 35/11 – 600

- •1.3 Назначение блока выделения бензолсодержащей фракции (бсф)

- •1.4 Характеристика сырья и готовой продукции

- •1.5 Описание технологической схемы блока выделения бсф

- •Технологический расчет основного аппарата

- •2.1 Материальный баланс колонны бсф

- •Аналитический контроль технологического процесса

Технологический расчет основного аппарата

2.1 Материальный баланс колонны бсф

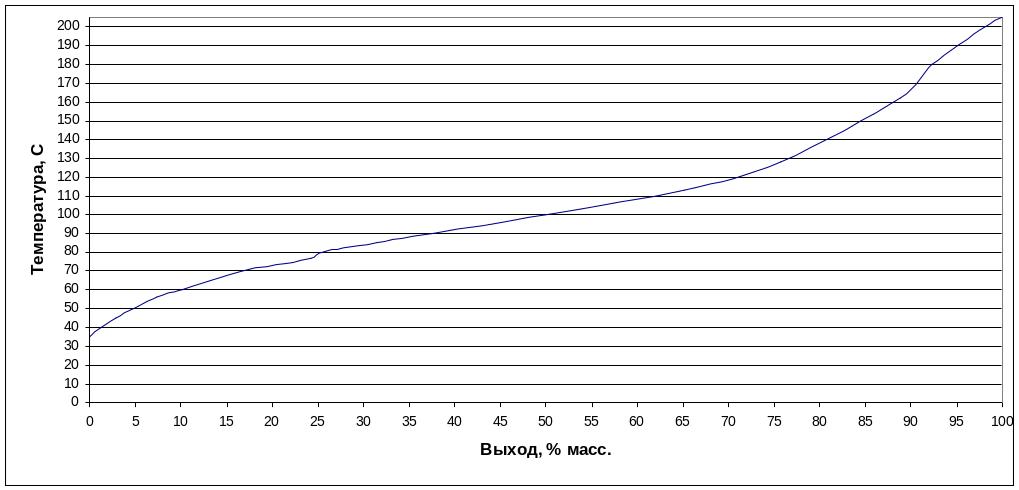

Материальный баланс установки ЛЧ-35-11/600 принимаем по заводским данным, согласно ИТК стабильного катализата. (рис. ). Материальный баланс представлен в таблице.

Рис. Кривая ИТК стабильного катализата

24

Таблица 2

Материальный баланс колонны К-801

Статьи баланса |

Расход, |

Плотность,

|

|

% мас. |

кг/ч |

||

Взято: |

|

|

|

Стабильный катализат |

100 |

66302 |

0,772 |

Итого |

100 |

66302 |

– |

Получено: |

|

|

|

1. Фракция НК-62°С |

16,8 |

11138 |

0,620 |

2. Фракция 62-85оС (БСФ) |

11,1 |

7361 |

0,702 |

3. Фракция 85-ККоС |

72,1 |

47803 |

0,772 |

Итого |

100 |

66302 |

– |

Выбор конструкции основной колонны, числа и типа тарелок.

Ректификационная колонна выделения БСФ является сложной и состоит из 2 простых колонн. Каждая из простых колонн имеет укрепляющую и отгонную секции. В колонне содержится 55 тарелок фирмы Zulzer. [12]Сырье поступает на 16 тарелку, вывод фракции БСФ осуществляется с глухой тарелки, которая находится между 29 и 30 тарелкой. Охлажденная фракция БСФ поступает на 32 тарелку.

Применяемые тарелки имеют гидравлическое сопротивление в пределах 4-7 мм рт. ст. Принимаем перепад давления на одну тарелку равным 5 мм рт. ст. (0,00066 МПа).

25

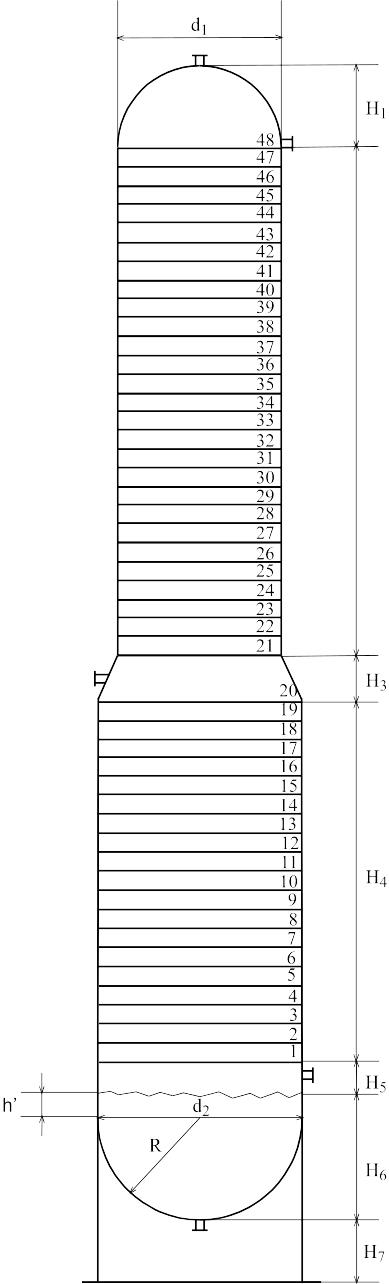

Р и с. Схема колонны К-801

Расчет давления по высоте колонны

Расчет давления по высоте колонны ведем сверху вниз, учитывая перепад давления на тарелках.

Давление в емкости орошения С-801 (см. рис) на промышленных установках близко к атмосферному. Принимаем в нашем случае это давление равным 0,25 МПа (РС-801= 0,25 МПа).

Потери давления от верха колонны до емкости С-801 (Р) обычно находятся в пределах 0,03-0,05 МПа. Принимаем Р равным 0,05 МПа. Тогда общее давление вверху колонны (Рверх) будет следующим:

Рверха=РС-801 + Р = 0,25 + 0,05 = 0,3 МПа.

Общее давление на тарелке вывода фракции БСФ находим из уравнения

РБСФ = Рверха + n5 Рт,

где РБСФ - общее давление на тарелке вывода фракция БСФ, МПа;

n1 - число тарелок вверху колонны - выше вывода фракции БСФ;

n1 = 25 шт.;

Рт - потеря давления на одной тарелке; МПа; Рт = 0,00066 МПа.

РБСФ = 0,3 +25 0,00066 = 0,31 МПа

Рвход = Рверха+(n1 +n2) Рт +Ргл.т.

26

где Рвход - общее давление на тарелке ввода стабильного катализата, МПа;

n1 - число тарелок вверху колонны - выше вывода фракции БСФ;

n1 = 25 шт.;

Рт - потеря давления на одной тарелке; МПа; Рт = 0,00066 МПа;

Ргл.т. - потеря давления на глухой тарелке; МПа; Ргл.т. = 0,00066 МПа;

n2 - число тарелок от глухой тарелки до тарелки ввода стабильного катализата;

n2=16;

Pввод= 0,3 + (25+16) 0,00066 + 0,01=0,32 МПа

Таким образом общее давление по высоте колонны будет следующим:

Рверха= 0,3 МПа;

РБСФ =0,31 МПа;

Рвхода=0,32 МПа.

Количество флегмы по высоте колонны:

В ректификационной колонне на тарелках осуществляется контакт поднимающихся по колонне паров со стекающей жидкостью (флегмой). Флегма создается в результате того, что часть верхнего продукта простой колонны возвращается в жидком состоянии на верхнюю тарелку и стекает на ниже лежащие. Отношение количества орошающей жидкости к количеству дистиллята данной простой колонны называется флегмовым числом. Чем выше флегмовое число, тем более высокой четкости ректификации удается достичь. При расчете колонны принимаем условно, что флегмовое число по высоте колонны одинаково и равно 5,3.

Тогда в нашем примере количество флегмы, стекающей с тарелки вывода фракции БСФ, найдем из произведения:

![]() =

gБСФ

5,3 =7361

5,3 = 39013 кг.

=

gБСФ

5,3 =7361

5,3 = 39013 кг.

Количество флегмы вверху колонны:

![]() =

gНК-62

5,3 = 11138

5,3 = 59031 кг.

=

gНК-62

5,3 = 11138

5,3 = 59031 кг.

27

Определение температурного режима колонны выделения БСФ К-801

Температуру сырья на входе в колонну К-801 примем по заводским данным. Она равна 145°С.

Температуру верха колонны К-801 принимаем по заводским данным. Она равна 70°С.

Температура низа колонны К-801 принимаем по заводским данным. Она равна 165°С.

Температура вывода бокового погона БСФ принимаемпо заводским данным. Она равна 95°С.

Температура циркуляционного орошения колонны К-801 принимаем по заводским данным. Она равна 40°С.

Температура острого орошения колонны К-801 принимаем по заводским данным. Она равна 40°С.

Расчет парциальных давлений фракций

Расчеты парциальных давлений фракций представлены в табл.

Таблица 3

Расчет парциального давления фракции НК-620С (Робщ.=0,3 МПа)

Компонент |

Расход (Gi), кг |

Мi |

Ni= кмоль |

|

Робщ. yi |

Фр. НК-62оС + + острое орошение |

11138+59031 |

58 |

0,868 |

1209,8 |

0,3 |

Итого |

70169 |

– |

0,444 |

1,000 |

0,3 |

28

Таблица4

Расчет парциального давления фракции 62-850С (БСФ)

в сечении ее вывода (Робщ.=0,31 МПа)

Компонент |

Расход (Gi), кг |

Мi |

Ni= кмоль |

|

Робщ. yi |

Фр. НК-62оС |

11138 |

58 |

192 |

0,249 |

0,077 |

Фр. 62-85оС + флегма+возврат БСФ |

7361+39013 |

80 |

579 |

0,751 |

0,233 |

Итого |

57512 |

– |

771 |

1,000 |

0,31 |

Тепловой баланс колонны выделения БСФ

Расчитаем энтальпии продуктов, входящих и выходящих из колонны выделения БСФ по следующим формулам:

Для жидких продуктов:

![]() ,

,

где

![]() - энтальпия нефтепродукта при температуре

- энтальпия нефтепродукта при температуре

![]() ,

кДж/кг;

,

кДж/кг;

- температура нагрева нефтепродукта, оС;

![]() - плотность

нефтепродукта при 15,6оС.

- плотность

нефтепродукта при 15,6оС.

Для паров нефтепродуктов:

![]() ,

,

где

![]() - энтальпия паров нефтепродукта при

температуре

и атмосферном давлении, кДж/кг;

- энтальпия паров нефтепродукта при

температуре

и атмосферном давлении, кДж/кг;

- температура нагрева паров нефтепродукт а, оС;

- плотность нефтепродукта при 15,6оС.

![]() =

=

![]() +

5 ×

a;

+

5 ×

a;

Поскольку давление в колонне БСФ близко к атмосферному, то поправкой на энтальпию можно принебречь.

29

Фракция НК-62°С:

=0,62 г/см2;

= 0,620+ 5 × 0,000910=0,625;

![]() кДж/кг

кДж/кг

![]() =

=![]() кДж/кг

кДж/кг

Фракция 62-85 °С (БСФ):

=0,702 г/см2;

= 0,702+ 5 × 0,000897=0,706;

![]() кДж/кг

кДж/кг

=![]() кДж/кг

кДж/кг

Фракция 85-КК °С:

=0,772 г/см2;

= 0,772+ 5 × 0,000725=0,776;

![]() кДж/кг

кДж/кг

![]() =

=![]() кДж/кг

кДж/кг

Определим энтальпии пара и жидкости «горячей струи»:

![]() кДж/кг

кДж/кг

![]() =

=![]() кДж/кг

кДж/кг

Энтальпия жидкости и пара стабильного катализата на входе в колонну К-801:

![]() 0,772

г/см3;

0,772

г/см3;

= 0,772 + 5 × 0,000808 = 0,776 г/см3;

![]()

![]() (0,403 ×

145 + 0,000405 ×

1452)

= 318кДж/кг;

(0,403 ×

145 + 0,000405 ×

1452)

= 318кДж/кг;

30

![]() кДж/кг

кДж/кг

На основании данных, приведенных в табл., находим дебаланс теплоты, то есть относительную разность между количеством теплоты, привносимым в колонну и количеством теплоты, выводимым из колонны с фракциями. Дебаланс находим по следующей формуле

![]() 100,

100,

где - дебаланс теплоты, % отн.;

Qприх - количество теплоты, вводимое в колонну потоками сырья и острого орошения, кДж/ч; в нашем примере Qприх = 35,1 103 кДж/ч;

Qрасх - количество теплоты, выводимое из колонны с отбензоленным стабильным катализатом, верхним, нижним и боковыми погонами, кДж/ч; Qрасх = 72,2 103 кДж/ч.

![]() 100

= 51,3 % отн.

100

= 51,3 % отн.

31

Таблица 5

2.2 Материальный и тепловой баланс колонны К-801

Статьи баланса |

Расход* (Gi), кг |

Температура, оС |

Энтальпия, кДж/кг |

Количество теплоты (Qi), 106, кДж/ч Q = GiH или Q = Gih |

|

паров (Нi) |

жидкости (hi) |

||||

Приход: |

|

|

|

|

|

Стабильный катализат в том числе: |

|

|

|

|

|

- пары |

18499 |

145 |

621 |

– |

11,5 |

- жидкость |

47803 |

145 |

– |

318 |

15,2 |

Острое орошение |

59031 |

40 |

– |

89 |

5,2 |

Возврат фракции БСФ |

39013 |

40 |

– |

83 |

3,2 |

Итого |

164346 |

– |

– |

– |

36,2 |

Расход: |

|

|

|

|

|

Фр. НК-62оС + острое орошение |

70169

|

70 |

517 |

– |

36,2 |

Фр.62-85оС +возврат фракции БСФ в колонну |

46374 |

95 |

401 |

– |

18,5 |

Фр. 85-КК |

47803 |

165 |

– |

368 |

17,5 |

Итого |

164346 |

– |

– |

– |

73,2 |

32

Расход «горячей струи» рассчитываем по формуле

DQ

= Gгс

×

[Нt

×

![]() + ht

×

(1 –

)

– hниз],

+ ht

×

(1 –

)

– hниз],

Gгс = DQ / [Нt × + ht × (1 – ) – hниз],

где Gгс – расход «горячей струи», кг/ч;

Нt – энтальпия паровой фазы «горячей струи», кДж/кг;

t – температура «горячей струи» на выходе из печи, оС.

е – молярная доля отгона «горячей струи»;

ht – энтальпия жидкой фазы «горячей струи», кДж/кг;

hниз – энтальпия стабильного катализата при температуре в кубе колонны, кДж/кг.

Для определения расхода стабильного катализата, применяемого в качестве «горячей струи» для поддержания температуры в кубе колонны, необходимо определить долю отгона стабильного катализата при температуре и давлении на выходе из печи.

Gгс = 37,1·106 / [706 × 0,78+420 × (1 – 0,78) – 368]=118834 кг/ч

Определение основных размеров колонны

Расчет нагрузки колонны по парам и жидкости в различных сечениях

Диаметр колонны рассчитываем с учетом максимальной нагрузки по парам и жидкости. Для определения нагрузки рассматриваем несколько сечений колонны.

Сечение I-I – сечение под верхней тарелкой

Составляем материальный баланс по парам и жидкости в сечении I-I (см. рис.).

Нагрузка по парам:

GI-I = GНК-62 + gгоо,

где GI-I - поток паров, проходящий через сечение I-I, кг;

GНК-62 - расход паров фракции НК-62оС; GНК-62 = 11138 кг (см. табл.).

gгоо - расход горячего орошения (внутренней флегмы), возникающего от острого орошения, кг.

Горячее орошение от острого (gгоо) образуется в результате контакта поднимающихся паров с острым орошением в верхней части колонны.

33

Наиболее тяжелые компоненты паров конденсируются и образуют флегму - горячее орошение от острого. Рассчитаем количество горячего орошения по формуле

Эскиз сечения I-I |

|

|

Рис. |

|

![]() ,

,

где gгоо - расход горячего орошения от острого, кг;

Hверх - энтальпия паров в верху колонны, кДж/кг;

hвход - энтальпия острого орошения, кДж/кг ;

![]() - энтальпия паров

при температуре в сечении I-I,

кДж/кг;

- энтальпия паров

при температуре в сечении I-I,

кДж/кг;

![]() -

энтальпия горячего орошения (флегмы)

при температуре в сечении I–I,

кДж/кг;

-

энтальпия горячего орошения (флегмы)

при температуре в сечении I–I,

кДж/кг;

Нагрузка по жидкости:

gI-I = gгоо.

Температуру в сечении I-I (сечении под верхней тарелкой) найдем из уравнения

tI-I = tверха + t,

34

где tI-I - температура в сечении I-I, оС;

tверха - температура вверху колонны, оС;

t - перепад температуры на одну тарелку, оС.

t

=

![]() ,

,

где n5 – число тарелок выше тарелки вывода фракции 62-85оС; n5 = 25.

t

=

![]() оС.

оС.

tI-I = 70 + 1 = 71оС

Определим энтальпии фракции НК-62оС при температуре равной 71°С:

Н71

=![]() кДж/кг;

кДж/кг;

h71

=

![]() (0,403 ×

71 + 0,000405 ×

712)

= 162 кДж/кг;

(0,403 ×

71 + 0,000405 ×

712)

= 162 кДж/кг;

gоо = 59031 кг.

![]() = 70573 кг.

= 70573 кг.

GI-I = 11138 + 70573 = 81711 кг.

gI-I = gгоо. = 70573 кг.

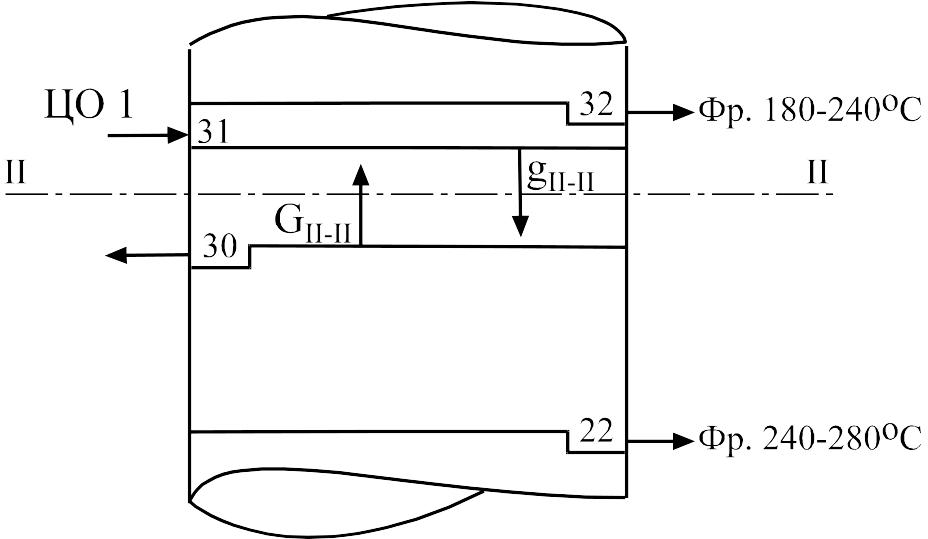

Сечение II-II – сечение между выводом фракции БСФ и ее возвратом

первого циркуляционного орашения.

Составим материальный баланс по парам и жидкости в сечении II-II (рис. 2.37).

35

-

Эскиз сечения II-II

Рис.

Нагрузка по парам:

GII-II = GНК-62 + G62-85 + gФЛ.НК-62 + gвоз.62-85,

где GII-II - расход паров, проходящих через сечение II-II, кг;

GНК-62 - расход паров фракции НК-62оС, кг;

GНК-62 = 11138 кг.

gФЛ.нк-62 - расход флегмы, стекающей с тарелки вывода фракции НК-62оС, кг.

Принимаем условно,

что расход флегмы, стекающей с тарелки

вывода фракции НК-62оС,

остается постоянным до тарелки вывода

фракции 62-85оС,

изменяется только ее состав.

![]() =

59031 кг;

=

59031 кг;

G62-85 - расход паров фракции 62-85оС, кг;

G62-85 = 7361 кг.

gвозв.62-85 - расход фракции 62-85°С, которая возвращается в колонну выделения БСФ, кг.

gвозв.62-85= 39013 кг.

GII-II = 11138 + 7361 + 59031 + 39013 = 116543 кг.

Нагрузка по жидкости:

gII-II = gФЛ.НК-62 + gвоз.62-85,

36

где gII-II - поток жидкости, проходящий через сечение II-II, кг;

gII-II = 59031 + 39013 = 98044 кг.

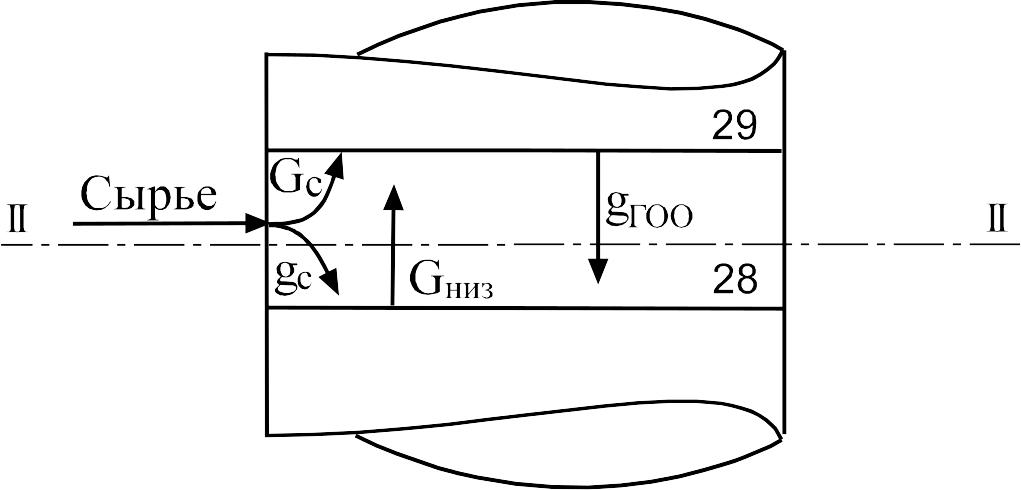

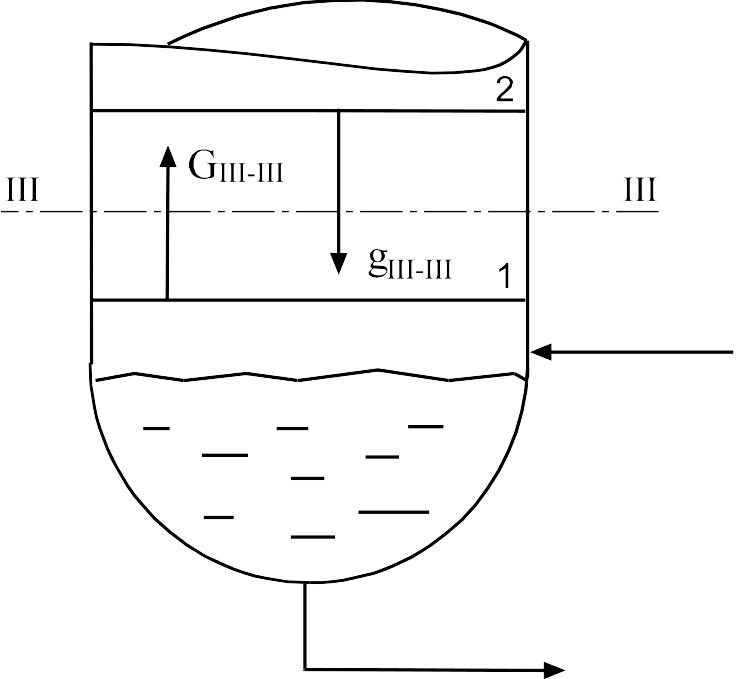

Сечение III-III – сечение в зоне питания

Составим материальный баланс по парам и жидкости в сечении III-III (рис. 2.38.

-

Эскиз сечения III-III

Рис.

Нагрузка по парам:

G III-III = Gс + Gниза,

где GIII-III - количество паров, проходящих через сечение III-III, кг;

Gс - количество паров сырья, поступающих в колонну, кг;

Gс = 18499 кг;

Gс - количество паров, поступающих из низа колонну, кг

Gниза

![]() =

=![]() =

118834 кг,

=

118834 кг,

Нt и ht - энтальпия паров и жидкости фр.85-КК при температуре низа колонны, кДж/кг.

G III-III = 18499+118834=137333 кг,

Нагрузка по жидкости:

gIII-III = gС ,

где gIII-III - поток жидкости, проходящий через сечение III-III, кг.

37

gIII-III = 47803 кг.

Сечение IV-IV – сечение внизу колонны

Составим материальный баланс по парам и жидкости в сечении IV-IV:

GIV-IV= Gниза=118834 кг

Расход жидкости в сечении III-III складывается из жидкой фазы сырья (gc) и расхода жидкости, получаемой при конденсации парового потока, поступающего на тарелку из куба колонны (Gниза). Представлено на рис. 2.39.

gIV-IV = gc + Gниза=118834+47803=166637 кг

-

Эскиз сечения V-V

Р и с.

Сведем наши расчеты в таблицу:

Таблица 63

Нагрузки по парам и жидкостям в различных сечениях колонны

Сечение |

Нагрузка сечения, кг |

|

по парам |

по жидкости |

|

I - I |

81711 |

70573 |

II - II |

116543 |

98044 |

III - III |

137333 |

47803 |

V - V |

118834 |

166637 |

38

Расчет диаметра основной колонны

Диаметр колонны рассчитываем в двух сечениях:

- сечение II-II - сечение между выводом и возвратом фр.62-85°С;

- сечение IV-IV - сечение в низу колонны;

Сечение колонны определяем по формуле

![]() ,

,

где Vп – объемный расход паров в рассчитываемом сечении колонны, м3/с;

Wдоп – допустимая линейная скорость паров в рассчитываемом сечении колонны, м/с.

Объем паров в рассчитываемом сечении определяем по уравнению

![]() ,

,

где Vп – объем паров в рассчитываемом сечении, м3/с;

Gнi – количество нефтяных паров в рассчитываемом сечении, кг;

gнi – количество жидкой фазы в рассчитываемом сечении, кг;

t – температура в рассчитываемом сечении, оС;

Робщ – общее давление в рассчитываемом сечении, МПа;

k – коэффициент пересчета со 100 кг сырья на реальную загрузку колонны.

Коэффициент пересчета k определяем из соотношения

![]() ,

,

где Gс - массовый расход сырья, кг/ч.

Gс = 66302 кг/ч (см. табл. 11.4).

![]() 663,02

663,02

Допустимую скорость паров определяем по формуле

Wдоп

= 0,85

10-4

С

![]() ,

,

где Wдоп – допустимая линейная скорость паров, м/с;

39

С – коэффициент, величина которого зависит от конструкции тарелок и расстояния между ними.

На практике допустимые скорости паров находятся в пределах 0,5 – 1,2 м/с в атмосферных колоннах и в вакуумных колоннах 1,5 – 3,5 м/с.

Величину коэффициента С определяем по формуле

С = КС1 – С2( - 35),

где К – коэффициент, который зависит от типа тарелок. Так для клапанных тарелок К = 1,15 [15];

С1 – коэффициент, зависящий от расстояния между тарелками.

Примем расстояние между тарелками равным 650 мм.

С2 - коэффициент, равный 4 для клапанных тарелок;

- коэффициент, учитывающий влияние жидкостной нагрузки на допустимую скорость паров. Определим величину этого коэффициента по формуле

,

,

где Wc – объемная нагрузка колонны по жидкой фазе в рассчитываемом сечении, м3ч.

n - число сливных устройств на тарелке;

Если расчетное значение <10, то принимаем значение =10. В случае, если >65 следует принять тарелки с большим числом сливных устройств.

Допустимая скорость паров в любой атмосферной колонне составляет 0,8-1,0 м/с. Однако это не означает, что любая меньшая линейная скорость может обеспечить нормальные условия работы колонны. Фактическая линейная скорость паров в колонне должна быть не менее 60 % от допустимой, т.е. необходимо обеспечить минимальную скорость паров в колонне не менее 0,5-0,6 м/с, а еще лучше на уровне 0,7-0,8 м/с.

Нагрузку колонны по жидкой фазе находим из соотношения

Wc

=![]() ,

,

где g – массовая нагрузка по жидкости в рассчитываемом сечении, кг;

40

ж - плотность жидкой фазы при температуре в рассматриваемом сечении, г/см3.

п – плотности паров, кг/м3.

Плотность паров определяем из соотношения

![]() ,

,

где Gп - расход паров в рассматриваемом сечении, кг.

Gп = Gнi + Z.

Диаметр колонны определяем по формуле

d

=

![]() =

=

![]() ,

,

Высоту подпора жидкости над сливной перегородкой рассчитываем по формуле

или

или

![]() ,

,

где h - высота подпора жидкости над сливной перегородкой, м;

![]() - периметр слива

(длина сливной перегородки), м.

- периметр слива

(длина сливной перегородки), м.

Длина сливной перегородки может быть рассчитана по формуле

= (0,75-0,8) d.

где d - диаметр колонны в рассматриваемом сечении, м.

Высота подпора жидкости не должна превышать 50 мм.

Расчет диаметра колонны в сечении II - II

GII-II = 116543 кг.

gI-I = 98044 кг.

Робщ = 0,31.

![]() =

2,1 м3/с.

=

2,1 м3/с.

![]() =

15,4 кг/м3.

=

15,4 кг/м3.

41

Wc

=

=![]() = 139,6 м3ч.

= 139,6 м3ч.

.

.

Принимаем число сливных устройств равным четырем (n = 4).

=

![]() =

19,5.

=

19,5.

С =1,15 750 – 4 (19,5 – 35) = 924,5.

Wдоп

= 0,85

10-4

924,5 ![]() = 0,45 м/с.

= 0,45 м/с.

d

=

=

![]() = 2,41 м.

= 2,41 м.

Рекомендуется принимать величину диаметра колонны равной четному числу. Округляем рассчитанный диаметр колонны до величины 2,4 м.

Рассчитываем фактическую скорость паров по формуле

Wфакт

=

![]() ,

,

где S – площадь сечения колонны, м2.

S

=

![]() ,

,

где d = 7,6 м.

S

=

![]() = 9 м2.

= 9 м2.

Wфакт

=

![]() = 0,27 м/с.

= 0,27 м/с.

Wфакт < Wдоп, следовательно, диаметр колонны рассчитан правильно.

![]() =

=

![]() =

0,062 м = 62 мм.

=

0,062 м = 62 мм.

Расчет диаметра колонны в сечении IV - IV.

G IV-IV = 118834 кг.

42

gIV-IV = 166637 кг.

![]()

![]() ,

,

где Nк - количество вещества компонентов, находящихся в паровой фазе в рассматриваемом сечении, кмоль.

Nк

=

![]() .

.

Для определения количества вещества расчет ведем на 100 кг сырья, тогда расход фракции НК-62°С будет 16,8 кг, БСФ 11,1 кг и 85-180°С 72,1 кг.

![]() =

0,97 кмоль.

=

0,97 кмоль.

Vп

= 0,97

![]() = 2,0 м3/с.

= 2,0 м3/с.

![]() =

16,5 кг/м3.

=

16,5 кг/м3.

Wc

=

=![]() = 202 м3ч.

= 202 м3ч.

Принимаем число сливных устройств n = 4.

=![]() =

10,2.

=

10,2.

С =1,15 750 - 4 (10,2 - 35) = 961.

Wдоп

= 0,85

10-4

961

![]() = 0,57 м/с.

= 0,57 м/с.

d

=

![]() = 2,81 м.

= 2,81 м.

Принимаем d = 2,8 м.

S

=

![]() = 6 м2.

= 6 м2.

Wфакт

=

![]() = 0,29 м/с.

= 0,29 м/с.

Wфакт < Wдоп, следовательно, диаметр колонны рассчитан правильно.

43

h

=

![]() =

0,066 м = 66 мм.

=

0,066 м = 66 мм.

Принимаем диаметр основной атмосферной колонны от верха до тарелки ввода сырья равным 2,4 м, м; диаметр нижней части колонны принимаем равным 2,8 м.

Расчет высоты колонны

Общая высота колонны складывается из расстояния от верхнего днища до верхней тарелки с учетом формы днища и диаметра колонны (Н1), числа тарелок и расстояния между ними в укрепляющей (Н2) и отгонной (Н4) частях колонны, высоты эвапорационного пространства (Н3), расстояния от нижней тарелки отгонной части до уровня жидкости в кубе (Н5), уровня жидкости в кубе (Н6) и высоты постамента («юбки») колонны.

Высоту части колонны над верхней тарелкой определяем по формуле

H1 = (0,5 × d1) + 1000=0,5·2400+1000=2200 мм

где d1 – диаметр верхней части колонны, м;

1000 мм – расстояние между верхней тарелкой и верхним днищем.

Высоту укрепляющей секции – Н2 и части отгонной секции колонны – Н4, где расположены ректификационные тарелки, рассчитываем, зная число тарелок и расстояние между ними в секциях, по формуле

H2 = (n1 - 1) × Dh1=(23-1)·700=15400 мм,

где H2 – высота укрепляющей части колонны, мм;

n1 – число тарелок в укрепляющей части колонны;

Dh1 – расстояние между тарелками укрепляющей части колонны, мм.

Следует помнить, что с увеличением расстояния между тарелками уменьшается вероятность уноса жидкости с нижележащих тарелок на вышележащие, но увеличивается общая высота колонны. Расстояние между тарелками должно обеспечить удобство монтажа, ревизии и ремонта тарелок. Люки - лазы для ревизии и ремонта размещают через несколько тарелок, поэтому расстояние между тарелками в этом сечении должно быть не менее 600 мм. В колонне принимают расстояние между тарелками в пределах 450-600 мм и диаметром более 6000 мм - в пределах 600 – 900 мм [27].

44

Высоту эвапорационного пространства (зоны питания) H3 принимают обычно в 2-3 раза больше расстояния между тарелками.

H3 = (2-3) × Dh = 3 700 = 2100 мм,

H4 = (n2 – 1) × Dh2,

где H4 – высота от нижней тарелки отгонной части до зоны питания, мм;

n2 - число тарелок в отгонной части колонны;

Dh2 – расстояние между тарелками отгонной части колонны, мм.

H4 = (n2 – 1) × Dh2 = (32-1) 700 = 21700 мм

Расстояние от нижней тарелки до уровня жидкости в низу колонны - H5 принимаем равным 1700 мм.

Высота нижней части отгонной секции колонны - H6 зависит от необходимого объема жидкости в кубе колонны. Этот объем должен обеспечить работу насоса, откачивающего жидкость из колонны, в течение 10-15 мин после прекращения подачи сырья на установку, а время пребывания жидкости в кубе колонны - обеспечить максимальную отпарку легких фракций.

Высоту нижней части колонны Н6 рассчитываем по формуле

H6

=

![]() + h',

+ h',

где d2 – диаметр укрепляющей части колонны, мм;

h' - высота столба жидкости в цилиндрической части куба колонны, мм.

Высоту h' находим по формуле

h'

= ,

,

где Vн - общий объем жидкости в кубе колонны, м3;

V![]()

![]() - объем полусферического днища колонны,

м3.

- объем полусферического днища колонны,

м3.

Объем жидкости, находящейся в кубе колонны, рассчитываем по формуле

Vн

=

![]() ,

,

где gкат. – расход стабильного катализата, кг/ч;

45

rс.к. – плотность стабильного катализата при температуре в кубе колонны, кг/м3.

Vн

=

![]() м3,

м3,

Объем нижнего полусферического днища колонны находим по формуле

Vполусф

=![]() =

=

![]() ,

,

h'

=![]() =1566

мм,

=1566

мм,

H6

=

![]() + 1566 = 2866 мм,

+ 1566 = 2866 мм,

Высота постамента колонны (Н7), которая должна обеспечить необходимый подпор жидкости к насосу и удобные условия обслуживания колонны, равна 6000 мм.

Общую высоту колонны рассчитаем как сумму высот частей колонны (см. рис. 2.41):

H = Н1 + Н2 + Н3 + Н4 + Н5 + Н6 + Н7

Н=2200+15400+2100+21700+1700+28000+6000= 49920 мм.

46

Эскиз колонны