- •Введение

- •Общие сведения об измерениях, средствах измерений и погрешностях понятие об измерении

- •Понятия о средствах измерения

- •Основные понятия о метрологических характеристиках средств измерений основные определения

- •Оценка погрешностей при технических измерениях

- •Оценка и учет случайных погрешностей

- •Лабораторная работа № 1 изучение принципа действия и конструкции термоэлектрических термометров Общие сведения

- •Порядок выполнения работы:

- •Обработка полученных результатов

- •Оформление отчета

- •Лабораторная работа № 2 поверка термоэлектрических термометров Общие сведения

- •Порядок выполнения работы

- •Обработка полученных результатов

- •Оформление отчета

- •Лабораторная работа № 3 изучение принципа действия, конструкции и поверки термометров сопротивления Общие сведения

- •Методика испытания термометра сопротивления

- •Порядок выполнения работы

- •Обработка полученных результатов

- •Оформление отчета

- •Лабораторная работа № 4 изучение принципа действия, устройства и поверки нормирующего преобразователя Общие сведения

- •Порядок выполнения работы и обработка полученных результатов

- •Оформление отчета

- •Лабораторная работа № 5 изучение принципа действия и конструкции логометра Общие сведения

- •Методика поверки логометра и схема лабораторной установки

- •Порядок выполнения работы

- •Оформление отчета

- •Лабораторная работа № 6 изучение принципа действия, устройства и поверки деформационных и тензометрических манометров Общие сведения

- •Порядок проведения работы и обработка полученных результатов

- •Оформление отчета

- •Лабораторная работа № 7 определение коэффициента расхода диафрагмы Общие сведения

- •Порядок выполнения работы и обработка полученных результатов

- •Оформление отчета

- •Лабораторная работа № 8 изучение конструкции и принципа действия электрохимических газоанализаторов на твердом электролите Общие сведения

- •Порядок проведения работы и обработка полученных результатов

- •Оформление отчета

- •Лабораторная работа № 9 изучение конструкции ипринципа действия термохимических газоанализаторов Общие сведения

- •Порядок выполнения работы и обработка полученных результатов

- •Оформление отчета

- •Лабораторная работа № 10 изучение принципа действия дифференциально-трансформаторной системы передачи информации Общие сведения

- •Порядок проведения работы и обработка полученных результатов

- •Оформление отчета

- •Лабораторная работа № 11 определение динамических свойств датчиков температуры Общие сведения

- •Порядок проведения работы и обработка полученных результатов

- •Оформление отчета

- •Лабораторная работа № 12 изучение принципа действия токовой системы передачи информации Общие сведения

- •Порядок проведения работы

- •Оформление отчета

- •Лабораторная работа № 13 изучение принципа действия преобразователя теплового потока Общие сведения

- •Порядок проведения работы и обработка полученных результатов

- •Оформление отчета

- •Лабораторная работа № 14 измерение теплового потока через тепловую изоляцию трубопровода Общие сведения

- •Порядок проведения работы и обработка полученных результатов

- •Оформление отчета

- •Лабораторная работа №15 изучение принципа действия инфракрасного бесконтактного термометра Общие сведения

- •Порядок проведения работы и обработка полученных результатов

- •Оформление отчета

- •Лабораторная работа № 16 изучение принципа действия и конструкции влагомера твердых и сыпучих тел Общие сведения

- •Порядок проведения работы и обработка полученных результатов

- •Оформление отчета

- •Литература

- •Приложения Термо – э. Д. С. Термоэлектрических термометров типа тпп стандартной градуировки пп при температуре свободных концов 0˚с.

- •Сведения об авторах

Порядок проведения работы и обработка полученных результатов

Поверку рабочего манометра проводят следующим образом:

1 На калибратор – измеритель 3 и рабочий манометр 4 подают напряжение питания 220 В (на рабочий манометр через блок питания – 5).

2 Ручной пневмопомпой – 1 создают требуемое давление, согласно таблице 6.1, используя вентиль точной настройки – 6.

Таблица 6.1

Верхний предел измерения |

Значения измеряемого давления в поверяемой точке, % от диапазона |

||||

2 |

0 |

25 |

50 |

75 |

100 |

3 Основную приведенную погрешность определяют при значении измеряемого давления, полученном при приближении к нему как со стороны меньших, так и со стороны больших значениях (при прямом и обратном ходе) по формуле

![]() ,%

,%

где Р – значения давления, измеренное поверяемым манометром, МПа;

Рэ – эталонное значение давления, установленное по эталонному средству измерений и измеренное калибратором – измерителем, МПа.

Рв, Рн – верхний и нижний пределы измеренного и поверяемого манометра, МПа.

В ходе поверки заполняется таблица 6.2.

Таблица 6.2 – Результаты измерений и расчетов

Эталонное значение давления, МПа |

Измеренное значение давления, МПа |

Основная абсолютная погрешность измерения, МПа |

Основная приведенная погрешность измерения, % |

0 |

|

|

|

0,5 |

|

|

|

1,0 |

|

|

|

1,5 |

|

|

|

2,0 |

|

|

|

1,5 |

|

|

|

1,0 |

|

|

|

0,5 |

|

|

|

0 |

|

|

|

4 Перед поверкой при обратном ходе поверяемый манометр выдерживают в течении 5 минут под воздействием верхнего предела значения давления.

5 Наибольшее из рассчитанных значений основной приведенной погрешности не должно превышать допускаемого значения (δД = 0,4 %).

Оформление отчета

Отчет должен содержать:

1 цель работы;

2 краткий порядок проведения измерений;

3 результаты измерений и расчеты (таблица 6.2);

4 выводы.

Лабораторная работа № 7 определение коэффициента расхода диафрагмы Общие сведения

При измерении количества жидкости, газа или пара могут ставиться две задачи:

1 определение количества вещества, прошедшего через измерительный участок за промежуток времени (смену, сутки), - в этом случае измерительные приборы называются счетчиками количества;

2 определение количества вещества, прошедшего через измерительный участок в единицу времени (секунда, час), - этом случае измерительные приборы называются расходомерами.

Счетчики количества бывают двух разновидностей: скоростные - определяющее количество по числу оборотов ротора и объемные - определяющие количество вещества по числу объемов (порций, доз).

В промышленных и лабораторных условиях чаще ставится задача измерения количества вещества, проходящего в единицу времени через трубопровод, т.е. задача измерения расхода. Расход, измеренный в единицах массы (кг с, т ч), называют массовым расходом, а в единицах объема (м3 с, м3 ч) - объемным.

Широкое распространение получили расходомеры переменного перепада давления, т.к. могут быть использованы для измерения расхода любых однофазных сред в трубопроводах любого диаметра, температуры и давления измеряемой среды и могут иметь практически любые значения. Но при этом должны быть строго соблюдены следующие условия:

1 измеряемая среда заполняет все сечение трубопровода до и после сужающего устройства;

2 поток среды в трубопроводе должен быть установившийся;

3 фазное состояние среды неизменно;

4 измеряемая среда однофазна.

Метод измерения расхода по переменному перепаду давления основан на том, что в трубопроводе, по которому протекает жидкая или газообразная среда, устанавливают устройство (диафрагму, сопло, сопло Вентури (рисунок 7.1)), создающее местное сужение потока, вследствие чего скорость потока увеличивается, и часть потенциальной энергии вещества преобразуется в кинетическую. Это приводит к увеличению скорости потока и уменьшению статического давления в суженном сечении. Разность давлений до и после сужающего устройства зависит от расхода и может служить мерой расхода.

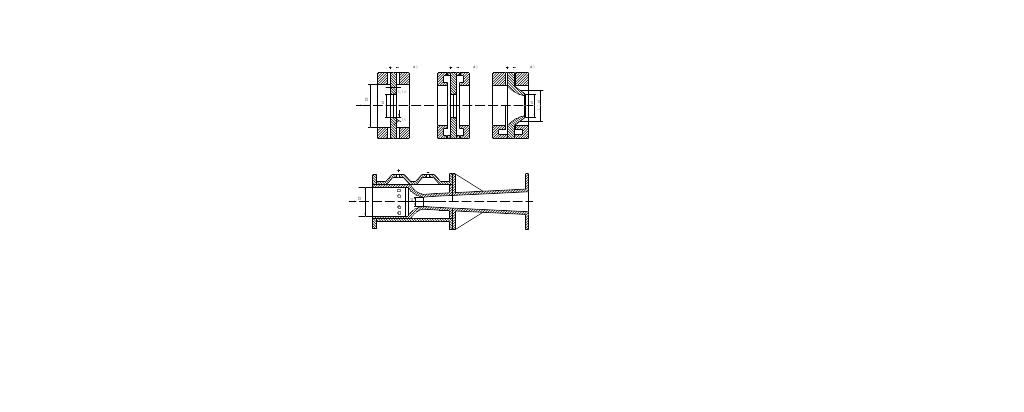

Рисунок 7.1 – Разновидности сужающих устройств

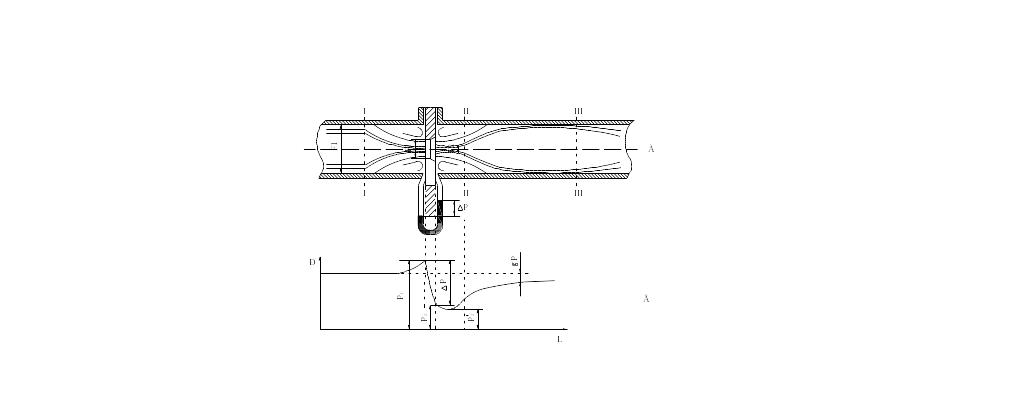

Рисунок 7.2 – Характер потока (А) и распределение давлений (В) в диафрагме: FО – площадь проходного сечения диафрагмы, F1 – площадь трубопровода, F2 – площадь минимального сечения струи.

На рисунок 7.2 показаны схема установки в трубопроводе диафрагмы и изображение характера потока, дано распределение статического давления Р по длине струи L. Сжатие потока начинается перед диафрагмой и, благодаря действию сил инерции, достигает наибольшей величины на некотором расстоянии за ней, после чего струя вновь расширяется до полного сечения трубопровода. Перед диафрагмой и за ней в углах образуются зоны с вихревым движением, причем зона вихрей после диафрагмы более значительна, чем до нее. Давление струи около стенки трубопровода (сплошная линия) несколько возрастает за счет подпора перед диафрагмой и понижается до минимума за диафрагмой в точке наибольшего сужения струи, где сечение потока меньше, чем отверстие диафрагмы.

Далее по мере расширения струи давление около стенки снова повышается, но не достигает прежнего значения на величину Р, ввиду наличия безвозвратных потерь на завихрения, трение, удар.

Основными уравнениями для вывода уравнения расхода являются

1.Уравнение неразрывности струи

F1v1 = F2v2, (7.1)

где F1 и F2 – площади соответственно наибольшего и наименьшего сечения потока, м2;

v1 и v2 - средние скорости потока в сечениях F1 и F2, м с.

2.Закон сохранения энергии Бернулли

![]() , (7.2)

, (7.2)

где Р1 и Р2 – абсолютные статические давления жидкости в сечениях F1 и F2; 1 и 2 - плотности жидкости в этих сечениях, кг м3.

Путем математических преобразований получают следующие выражения:

- для объемного расхода вещества, м3 / с

![]() (7.3)

(7.3)

- для массового расхода, кг / с

![]() , (7.4)

, (7.4)

где - коэффициент объемного расширения (для жидкости, ввиду ее несжимаемости, равен 1);

d - диаметр отверстия сужающего устройства, м;

- коэффициент расхода, зависит от типа сужающего устройства, от числа Рейнольдса, от отношения m = d2 D2 , остроты входной кромки диафрагмы и шероховатости стенок трубопровода.

Расходомер переменного перепада давления состоит из сужающего устройства, дифференциального манометра, предназначенного для измерения разности статического давления и вторичного прибора, который отградуирован в единицах расхода.

Для измерения расхода среды получили распространение три вида нормализованных сужающих устройства: диафрагма, сопло и сопло Вентури (рисунок 7.1). По способу отбора давления к дифманометру диафрагмы и сопла делятся на камерные и бескамерные. Более совершенные из них являются камерные устройства. Кольцевая камера перед диском называется плюсовой, а за ним – минусовой. Наличие у сужающего устройства кольцевых камер позволяет усреднить давление по окружности трубопровода, что обеспечивает более точное измерение перепада давления. Для измерения расхода в трубопроводах малого сечения (d 50 мм) и расхода вязких жидкостей применяют двойные диафрагмы. То есть перед основной диафрагмой диаметром d на определенном расстоянии L, равном (0,3...0,5)D, устанавливается диафрагма диаметром d. При установке сужающих устройств необходимо соблюдать ряд условий, невыполнение которых может привести к недопустимым погрешностям измерений. Измерительный участок трубопровода должен быть прямым, с круглым сечением. На внутренней поверхности этого участка трубопровода не должно быть выступов, наростов, неровностей и т.п. Длина прямого участка трубопровода перед сужающим устройством должна быть не менее 10D, после него - (4...8)D.

Схема лабораторной установки

Схема установки для изучения способа измерения расхода воды с помощью расходометров по переменному перепаду давлений приведена на рисунке 7.3. Вода из сети по трубопроводу – 1 подается в бак – 2, который является объектом регулирования уровня. На нисходящем трубопроводе – 3 установлены запорный (регулирующий) клапан – 4 и диафрагма – 5. Из бака – 2 вода самотеком сливается в резервуар – 6 в мерный бак – 7 через клапан – 4. Диафрагма – 5 присоединена к дифманометру показывающему – 8. Для поддержания постоянного уровня в баке – 2 используется сливной трубопровод – 9.

Рисунок 7.3 – Схема лабораторной установки: 1 – подводящий трубопровод; 2 – бак; 3 – нисходящий трубопровод; 4 – запорный клапан; 5 – диафрагма; 6 – резервуар; 7 – мерный бак; 8 – дифференциальный манометр показывающий; 9 – сливной трубопровод; 10 – блок питания.