- •Классификaция и условные обозначения станков

- •Классификация движений в металлорежущих станках

- •Кинематические схемы станков

- •Методика кнематической наладки металлорежущих станков

- •Методы подбора сменных колес гитар

- •Основные понятия о станках с программиым управлением и их классификация

- •Назначение и основные преимущества станков с программным уi1равлеiнием

- •Назначение цикловых систем и их функциональная схема

- •Программаторы циклов, устройства размерной наладки

- •Токарные станки общие сведения

- •Токарно-винторе3ный станок 16к20

- •Наладка токарно-винторезных станков дjiя производства различных работ

- •Лобовые токарные станки

- •Основные сведения о корусельных станках

- •Одностоечный карусельный станок 1512

- •Токарно-револьверные станки

- •Револьверные головки

- •Зажимные устройства

- •Токарные полуавтоматы и автоматы

- •Одношпиндельные токарные полуавтоматы

- •Одношпиндельные прутковые автоматы

- •Автомат 1бi40

- •Общие сведения о мвогошпиндельных токарных автоматах и полуавтоматах

- •Шестишпиндельный токарный прутковый автомат 1б265-6к

- •Токарный вертикальный восьмишпиндельный полуавтомат 1к282

- •Кинематическая схема токарного восьмишпиндельного полуавтомата 1к282

- •Общие сведения о токарных станках с программным управлением

- •Конструктивные особенности токарных станков с программным управлением

- •Токарный многорезцово-копировальный полуавтомат 1713ц с цикловым программным управлением

- •Токарный станок 16к20т1 с оперативной системой управления

- •Токарно-револьверный станок 1в340ф

- •Токарно-карусельный одностоечный станок 1512ф3 с чпу

- •Токарный центровой полуавтомат 1б732ф3 с чпу

- •Токарный патронный вертикалыiый полуавтомат 1а734ф3 с чпу

Токарные станки общие сведения

Токарные станки предназначены для обработки наружных, внутренних, цилиндрических, конических, фасонных и токарных поверхностей заготовок, а также для нарезания резьб. При наличии специальных приспособлении на них можно шлифовать, фрезеровать, полировать и т. д. Токарные станки составляют значительную долю станочного парка и включают девять типов станков: токарные и лобовые токарные, токарно-карусельные, токарно-револьверные и т. д. Токарные станки в свою очередь подраздел на универсальные и специализированные; универсальные станки делят на токарно-винторезные и токарные, последние не имеют ходового винта для нарезания резьбы резцом. Основными параметрами токарного станка являются наибольший диаметр обрабатываемой заготовки над станиной и наибольшее расстояние между центрами (или наибольшая длина обрабатываемой заготовки).

Токарно-винторе3ный станок 16к20

Станок предназначен для выполнения различных токарных работ, а также для нарезания резьб: метрических, дюймовых, модульных, питчевых и специальных.

Техническая

характеристика станка.

Наибольший диаметр обрабатываемой

заготовки, устанавливаемой над станиной,

400 мм; наибольшие длины обрабатываемой

заготовки 710, 1000, 1400, 2000 мм; наибольший

диаметр обрабатываемого прутка,

проходящего через отверстие шпинделя,

50 мм; частота вращения шпинделя 12,5-1600

мин-1;

число частот вращения шпинделя 22; пределы

подач продольных 0,05-2,8 мм/об, поперечных

0,025-1,4 мм/об; пределы шагов нарезаемых

резьб: метрических 0,5-112 мм, дюймовых

56-0,5 ниток на 1", модульных 0,5-112 мм,

питчевых 56 - 0,5 питч; габаритные размеры

(длина

![]() ширина

высота) (2505-3795)

1198

1600

мм.

ширина

высота) (2505-3795)

1198

1600

мм.

Основные механизмы станка. По направляющим сатанины Е, во многом определяющим точность станка, перемещаются каретка суппорта Б и задняя бабка В. Передняя бабка А смонтирована неподвижно, в ней размещена коробка скоростей. Задняя бабка В служит для поддержания заготовок при работе в центрах, а также для закрепления инструмнта, предназначенного для обработки отверстий.

Рис. Кинематическая схема токарно-винторезного станка 16К20

Коробка подач Д должна обеспечить включение, выключение, реверсирование подачи и регулирование ее величины. Фартук Г предназначен для преобразования вращательного движения ходового вала и ходового винта в прямолинейное поступательное движение суппорта. Суппорт Б станка служит для перемещения закрепленного в резцедержателе инструмента.

Движения в станке. Главное движение - вращение шпинделя с заготовкой, движения подачи - перемещение каретки суппорта в продольном и салазок в поперечном направлениях; вспомогательные движения: быстрые перемещения суппорта в продольном и поперечном направлениях; ручные перемещения суппорта и задней бабки, поворот резцедержателя.

Кинематика станка. Главное движение. Вращение шпинделю VI передается от электродвигателя М1 (мощностью N = 10 кВт и частотой вращения выходного вала n = 1450 мин-1) через клиноременную передачу со шкивами D = 140 и 268 мм и коробку скоростей. На валу I установлена двусторонняя фрикционная муфта М1, при включении которой влево происходит прямое вращение шпинделя, при выключении вправо - обратное. Специальный блокировочный механизм исключает возможность включения или выключения муфты. При перемещении муфты М1 влево блок зубчатых колес z = 56-51 жестко соединяется с валом I, и тогда движение с вала I на вал II передается через зубчатые пары z = 5б - 34 или z = 51 - 39. Следовательно, вал II получает две различные частоты вращения, а вал III на шпинделе частот вращения за счет трех положений блока Б2 (работают передачи z = 21 - 55 или z = 29 - 47 или z = 38 - 38). С вала II на шпиндель V I движение передается либо непосредственно через зубчатые пары z = 60 - 48 или z = 30 - 60, когда двойной блок Б4 занимает левое положение, либо через перебор, когда блок Б4 находится в указанном положении. В последнем случае движение с вала III на вал IV передается через двойной блок Б3 (включены колеса z = 45 - 45 или z = 15 - 60), с вала IV на вал V через колеса z = 18-72, с вала V на шпиндель VI через передачу z = 30 - 60. Таким образом, при работе с перебором шпиндель VI получает 12 низших ступеней частот вращения, а без перебора еще 12. Но так как частоты вращения 500, 6ЗО мин-1 повторяются дважды, то практически на шпинделе имеется 22 значения частоты вращения, которые переключаются двумя рукоятками. Составим уравнение кинематического баланса цепи главного движения для минимальных и максимальных частот вращения шпинделя

![]()

![]()

Обратное (левое) вращение шпинделя осуществляется при включении муфты М1 вправо. В этом случае движение передается с вала I на вал II через зубчатые пары z = 50 - 24 и z = 36 - 38 и далее, как при правом вращении. Пределы обратных частот вращения 19-1900 мин-1.

Коробка скоростей имеет централизованную автоматическую систему смазывания. Все валы вращаются на опорах качения. Передние шпиндельные подшипники выполнены по 4-му классу, задние по 5-му классу точности.

Движения подач и образования винтовой поверхности. Привод подач состоит из звена увеличения шага (блока Б5), механизма реверса, расположенного между валами VII и VIII, гитары сменных колес а-b, c-d, коробки подач и механизма подач фартука. Движение подач заимствуется либо от шпинделя VI при работающей паре z = 60 - 60 в положении блока Б5 - звена увеличения шага, как показано; либо от вала III при включенной передаче z = 45 - 45, когда блок Б5 смещен влево. В этом случае подача и шаг резьбы увеличиваются в зависимости от положения блоков Б3 и Б4 в 2; 8 и 32 раза. Механизм реверса обеспечивает правое вращение ходового винта ХVII через пару z = 30 - 45, левое - через передачи z = 30 - 25 - 45.

В гитаре сменных колес а-b, c-d, для нарезания метрических и дюймовых резьб и получения механической подачи устанавливают колеса z = 40 - 73, z = 73 - 64, ,а при нарезании модульных и питчевых резьб z = 60 - 73, z = 86 - 36.

Вал IХ коробки подач получает вращение от сменного колеса d. Отсюда движение может передаваться по двум путям. В первом случае включены зубчатые муфты М3 и М4 и отключена муфта М2 Вращение передается с вала IХ на вал Х через колеса z = 28 - 28, с вала Х на вал IХ через блок Б6 и Б7 (работают зубчатые колеса z = 28 - 28, или z = 28 - 35, или z = 30 - 25, или z = 42 - 30) и далее на вал XII множительного механизма. Этот путь используют для нарезания метрических и модульных резьб, а также для получения продольной и поперечной подач.

Во втором случае следует выключить муфты M2, М3, М4, тогда вращение с вала IХ на Х передается через колеса z = 28 - 28, с вала Х на вал ХI через колеса z = 38 - 34, с вала ХI на вал ХI через блоки Б6 и Б7 (включены или z = 30 - 42, или z = 25 – 30, или z = 35 - 28, или z = 28 - 28) и с вала Х на вал XII через колеса z = 30 -33. Этот путь движения используют при нарезании дюймовых и питчевых резьб.

Множительный механизм, состоящий из двух подвижных блоков, зубчатых колес Б8 и Б9, обеспечивает получение четырех различных передаточных отношений 1/8, 1/4, 1/2 и 1. С вала XIV при включенной частой муфте М6 вращение передается ходовому винту XVII с шагом Рх.в = 12 мм. Ходовой вал XVIII получает вращение при выключенной муфте М6 через колеса z = 23 - 40, z = 24 - 39, муфта обгона М0 и передачу z = 28 - 35. Муфта обгона отключает механизм подач при быстром вращении ходового вала от механизма быстрых вспомогательных ходов.

Для получения продольной и поперечной подач движений передается с вала XVIII через передачи фартука или речному колесу z = 10 на валу ХХIII или ходовому винту ХХIV поперечной подачи. Для получения и реверсирования продольной подачи включают муфты М7 или М6 . Тогда реечное колесо z = 10 получает вращение через передачи z = 30 - 32 - 32 - 30, червячную пару z = 4 - 21 (муфта М6 - предохранительная), вал ХХ, передачи z = 36 - 41, z = 17 - 66. Рейка с модулем m = 3 мм неподвижно связана станиной, поэтому реечное колесо z = 10, вращаясь, одновременно катится по рейке и тянет за собой фартук с суппортом.

Для включения и реверсирования поперечной подачи включают муфты М9 или М10, тогда движение с вала ХХ передается ходовому винту ХХIV через зубчатые пары z =36-36, z =34 –55 - 29 - 16.

Станок 16К20 по особому заказу может комплектоваться суппортом с механическим приводом резцовых салазок. Резцовые салазки получают перемещение от вала XXV или XXVI через колеса z = 34 - 5б - 29 - 18, z = 20 - 20, z ,= 20 - 23 - 30 - 28 - 3б, z = 20 - 20 и ходовой винт с шагом РХ.В. = 5 мм. Величина подачи резцовых салазок равна 1/4 величины продольной подачи суппорта.

Разберем наладку станка для получения подачи различных видов резьб. Цепь продольных подач настраивают исходя из условия, что за один оборот шпинделя суппорт должен переместиться на величину продольной подачи (Sпрод, мм/об). Тогда уравнение кинематического баланса для цепи минимальной продольной подачи

![]() где

π ·3·10 - длина делительной окружности

реечного колеса.

где

π ·3·10 - длина делительной окружности

реечного колеса.

Соответственно кинематическая цепь поперечной подачи согласовывает вращение шпинделя и поперечного ходового винта; величина поперечной подачи при одной и той же наладке станка составляет 1/2 продольной для примера запишем цепь максимальной поперечной подачи при условии, что звено увеличения шага Б5 выключено:

![]()

При нарезании резьб уравнений кинематических цепей составляют исходя из условия, что за один оборот шпинделя инструмент должен переместится в направлении подачи на величину шага Рр нарезаемой резьбы.

Запишем уравнение кинематического баланса для нарезания метрической резьбы с минимальным шагом

![]()

При нарезании модульной резьбы с минимальным шагом в данное уравнение вместо сменных колес z = 40 - 73, 73 - 64 следует подставить колеса z = 60 - 73, 86 - 36. Уравнение кинематического баланса для нарезания дюймовой резьбы в общем виде:

![]()

При нарезании питчевых резьб в данное уравнение вместо сменнных колес z = 40 - 73, 73 - 64 подставляют колеса z = 60 - 73, 86 - 36.

Рис. Суппорт токарно-винторезного станка 16К20

Резьбы повышенной точности нарезают при непосредственном соединении ходового винта со шпинделем через механизм реверса и сменные колеса (включены муфты М2, М5). Для исключения холостого вращения механизма отключенной коробки подач одновременно включают муфты М3 и М4, а блок z = 28 - 48 на валу XIV занимает нейтральное положение. Тогда

![]() отсюда

отсюда

![]()

Таким же образом нарезают резьбы с нестандартным шагом или не предусмотренные механизмом подач станка. При подборе сменных колес шаг нарезаемой резьбы Рр и шаг ходового винта Рх,в следует выразить в одной системе единиц.

Быстрое перемещение суппорта осуществляется от электродвигателя М2 (N = 0,75 кВт, n = 1360 мин-1) через клиноременную передачу со шкивами D = 85 мм и D = 127 мм.

Рассмотрим конструкцию отдельных механизмов станка.

Суппорт станка предназначен для перемещения закрепленного в резцедержателях б и 13 инструмента. Резцедержатель 6 подставляется по особому заказу. Суппорт состоит из каретки 8 перемещающейся по направляющим станины, поперечных салазок поворотной части 2 и резцовых салазок 1, перемещающихся по направляющим поворотной части 2. Салазки могут быть установлены под углом к линии центров станка. Смазка каретки и поперечных салазок суппорта полуавтоматическая, а резцовых салазок - ручная. Зазор в направляющих салазок 1 выбирают клиньями 12. Оптимальный зазор между кареткой 8 и тремя планками 7 устанавливают шлифованием последних. Зазор винта 9 привода поперечных салазок 5, возникающий при износе гаек 10 и 11, устраняют вращением гайки 3 при открепленной контргайке 4.

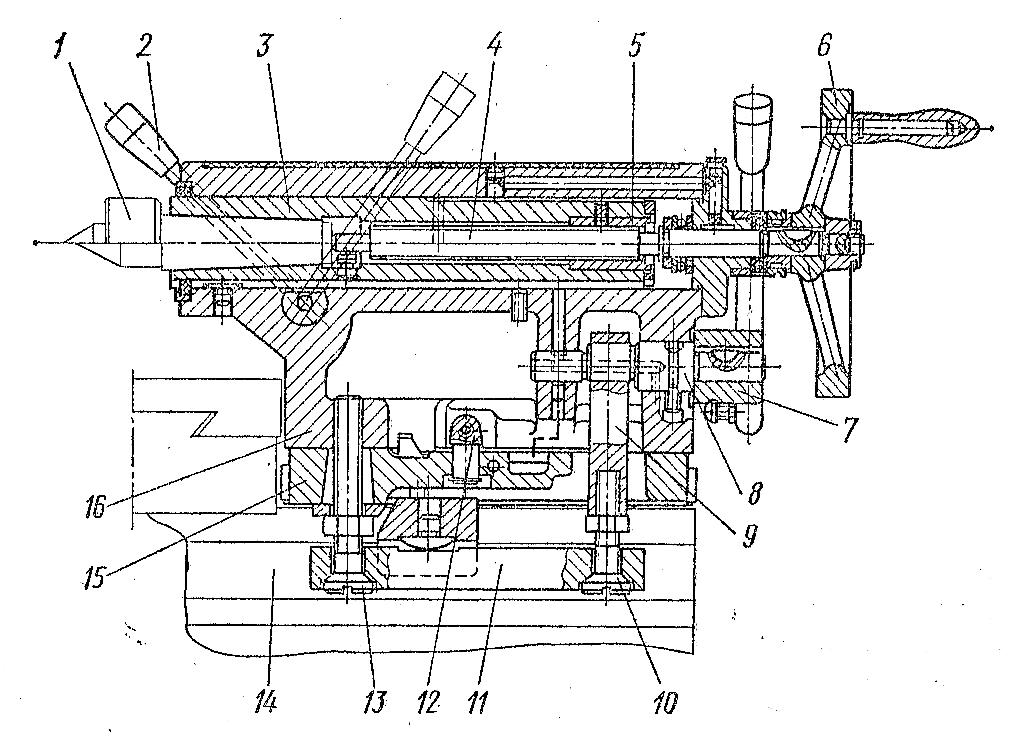

Рис. Задняя бабка станка 16К20

Задняя бабка. Корпус 16 задней бабки расположен на плите 15. Бабка крепится к станине 14 при повороте рукоятки 7 с помощью эксцентрика 8, тяги 9 и планки 11. Винты 10 и 13 регулируют степень ее закрепления. Корпус 16 бабки может смещаться в поперечном направлении винтовой парой 12. Выдвижная пиноль 3 с центром 1 перемещается маховиком 6 через винтовую пару 4-5. Пиноль закрепляют поворотом рукоятки 2. Заднюю бабку специальным прихватом можно соединить с кареткой суппорта для получения механической подачи. Задняя бабка имеет специальное пневматическое устройство, создающее воздушную подушку, что облегчает ее перемещение по направляющим и снижает их износ.