Физические основы методов измерения жидких сред (турбинный, ротационный, крыльчатый, ультразвуковой). Особенности и ограничения.

Турбинные, крыльчатые, ротационные - относятся к «тахеометрическим». Другими словами, к тахометрическим относятся расходомеры и счетчики, в которых имеется вращающийся элемент со скоростью, пропорциональной объемному расходу. В турбинных расходомерах и счетчиках винтообразная или с лопатками ось располагается вдоль потока, а в крыльчатых – перпендикулярно к потоку.

Обычно расходомерами называют приборы, выходной сигнал которых пропорциональны скорости вращения преобразователя, а счетчиками – приборы, в которых общее число оборотов или ходов преобразователя пропорционально количеству нефти.

В таких расходомерах измеряемый поток приводит в движение турбинку, которая вращается в подшипниках. Скорость вращения турбинки пропорциональна скорости потока, т. е. расходу Q. Для измерения скорости вращения турбинки ее корпус изготавливают из немагнитного материала. Снаружи корпуса устанавливают дифференциально-трансформаторный преобразователь, а у одной из лопастей турбинки делают кромку из ферромагнитного материала. При прохождении этой лопасти мимо преобразователя меняется его индуктивное сопротивление и с частотой пропорциональной расходу Q изменяется напряжение на вторичных обмотках Uвых.

Ограничения:

чувствительность к искажениям потока на входе и выходе расходомера;

не работоспособность на малых расходах менее 8…10 м3/ч (кроме крыльчатых*);

повышенная погрешность при измерении пульсирующих потоков измеряемой среды;

износ опор турбины. Не применяются с мех. примесями с вязкими жидкостями.

В ротационных счетчиках поток транспортируемой среды разделяется на порции при помощи механического способа. Разделение на порции происходит при помощи эксцентрично укрепленных вращающихся лопастей или шестерен, движимых ротором. В процессе движения в определенные моменты образуются измерительные камеры, размер которых выверен с высокой степенью точности. Количество порций в единицу времени, пропущенных через камеры, определяется частотой вращения ротора.

Ограничения:

хорошая изнашиваемость;

требует тщательной подгонки всех деталей;

применять фильтры или коническое сито для улавливания частиц размерами больше 0,25 мм.

Ультразвуковой метод измерения расхода основан на зависимости скорости ультразвука относительно трубы от скорости потока. Расходомеры: с излучением перпендикулярно потоку и с излучением под углом к потоку.

Ограничения:

чувствительность к содержанию твердых и газообразных включений;

высокая чувствительность к изменением состава, плотности, давления и температуры транспортируемой среды.

Общие ограничения точность измерения (наименьшая погрешность у лопастных , но эти расходомеры нельзя использовать на трубах большого диаметра). Высокая надежность (зависит от типа прибора и условий эксплуатации, приборы без подвижных частей могут эксплуатироваться более 30лет, а с подвижными, турбинные например, поверки проводятся 1 в 6 лет). Дороговизна приборов. Также не все расходомеры можно использовать при больших расходах, например ротационные при малых.

Физические основы методов измерения газообразных сред (турбинный,

методы переменного и постоянного перепада давления, ультразвуковой).

Особенности и ограничения.

Турбинные - относятся к «тахеометрическим». Другими словами, к тахометрическим относятся расходомеры и счетчики, в которых имеется вращающийся элемент со скоростью, пропорциональной объемному расходу. В турбинных расходомерах и счетчиках винтообразная или с лопатками ось располагается вдоль потока.

Обычно расходомерами называют приборы, выходной сигнал которых пропорциональны скорости вращения преобразователя, а счетчиками – приборы, в которых общее число оборотов или ходов преобразователя пропорционально количеству нефти.

В турбинных расходомерах измеряемый поток приводит в движение турбинку, которая вращается в подшипниках. Скорость вращения турбинки пропорциональна скорости потока, т. е. расходу Q. Для измерения скорости вращения турбинки ее корпус изготавливают из немагнитного материала. Снаружи корпуса устанавливают дифференциально-трансформаторный преобразователь, а у одной из лопастей турбинки делают кромку из ферромагнитного материала. При прохождении этой лопасти мимо преобразователя меняется его индуктивное сопротивление и с частотой пропорциональной расходу Q изменяется напряжение на вторичных обмотках Uвых.

Ограничения:

чувствительность к искажениям потока на входе и выходе расходомера;

не работоспособность на малых расходах менее 8…10 м3/ч;

повышенная погрешность при измерении пульсирующих потоков измеряемой среды;

износ опор турбины. Не применяются с мех. примесями с вязкими жидкостями.

Ультразвуковой расходомер - это акустический преобразователь расхода, работающий в ультразвуковом диапазоне частот, в котором создается сигнал измерительной информации, основанный на зависимости акустического эффекта в потоке жидкости или газа от ее расхода.

Ограничения:

чувствительность к содержанию твердых и газообразных включений;

высокая чувствительность к изменением состава, плотности, давления и температуры транспортируемой среды.

Широкое применение расходомеров с сужающими устройствами объясняется их дешевизной, простотой конструкции, возможностью эксплуатации практически при любых давлениях и температурах. Для их градуировки и поверки не требуются образцовые расходомерные установки, которые необходимы почти для всех остальных расходомеров и счетчиков газа. Кроме того, они обладают важным достоинством — удобством массового производства, так как индивидуально изготавливается только первичный преобразователь (сужающее устройство), а все остальные, наиболее сложные части (средства измерений температуры, перепада давления, давления и средства обработки показаний) могут изготавливаться крупносерийно. Сужающее устройство устанавливается в трубопроводе и создает в нем местное сопротивление, выполняя функции первичного преобразователя. При протекании вещества через него повышается скорость в суженном сечении, по сравнению со скоростью потока до сужения. Увеличение скорости, а следовательно и кинетической энергии, вызывает уменьшение потенциальной энергии потока в суженном сечении.

Ограничения: малый диапазон измерения (не превышающий ранее как отмечалось выше, значения 1:3, а в настоящее время, с появлением многопредельных «интеллектуальных» датчиков давления, увеличившийся до 1:10), а также высокая чувствительность к неравномерности эпюры скоростей потока на входе в сужающие устройства. Данное обстоятельство определяет необходимость наличия перед указанными сужающими устройствами прямых участков длин не менее 10 диаметров условного прохода (Dy) трубопровода, а в ряде случаев (при установке сужающего устройства после таких гидравлических сопротивлений, как, например, не полностью открытый вентиль) достигающих значений 50Dy и более.

Расходомеры постоянного перепада давления. Для измерения расхода только в вертикальных трубопроводах. В простейшем варианте – стеклянная коническая трубка. В трубке находится поплавок цилиндрической формы. Поплавок имеет бортик с косыми канавками. Положение поплавка служит мерой расхода.

Широкого распространения не получили из-за следующих недостатков:

применение на вертикальных трубопроводах;

трудность дистанционной передачи показаний;

такие расходомеры градуируются по воздуху или по воде.

Точностные характеристики и сравнительный анализ применяемых методов и средств.

Нормативные документы на измерение объема углеводородов при транспортировке.

ГОСТ 8.563.1-97 «ГСОЕИ. Измерение расхода и количества жидкостей и газов методом переменного перепада давления. Диафрагмы, сопла ИСА 1932 и трубы Вентури, установленные в заполненных трубопроводах круглого сечения. Технические условия» действует до 01.01.2008;

ГОСТ 8.563.2-97 «ГСОЕИ. Измерение расхода и количества жидкостей и газов методом переменного перепада давления. Методика выполнения измерений с помощью сужающих устройств» действует до 01.01.2008;

ГОСТ 8.563.3-97 «ГСОЕИ. Измерение расхода и количества жидкостей и газов методом переменного перепада давления. Процедура и модуль расчетов. Программное обеспечение» действует до 01.01.2008;

ГОСТ 8.586.1-2005 «Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 1. Принцип метода измерений и общие требования»;

ГОСТ 8.586.2-2005 «Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 2.Диафрагмы. Технические требования»;

ГОСТ 8.586.3-2005 «Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 3. Сопла и сопла Вентури. Технические требования»;

ГОСТ 8.586.4-2005 «Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 4. Трубы. Технические требования»;

ГОСТ 8.586.5-2005 «Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 5. Методика выполнения измерений»

Кроме теплофизических параметров газа, для вычисления расхода необходимо определить объемный расход газа в рабочих условиях. Для этого в основном используются следующие первичные преобразователи: Преобразователь

Преобразователь |

Нормативный документ |

Сужающие устройства |

ГОСТ 8.586-2005 |

Турбинные, ротационные и вихревые счетчики |

ПР 50.2.019-2006 |

Осредняющие напорные трубки типа Аннубар |

МИ 2667-2004 |

Другие преобразователи (ультразвуковые, струйные, анемометрические и т.д.) |

Техдокументация |

1. ГОСТ 30319.(0…3)-96. «Газ природный. Методы расчета физических свойств».

2. ГОСТ 8.586.(1-5)-2005. «Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств».

3. ГОСТ 8.563.(1-3)-97. «Измерение расхода и количества жидкостей и газов методом переменного перепада давления».

4. ПР 50.2.019-2006. «ГСИ. «Методика выполнения измерений при помощи турбинных, ротационных и вихревых счетчиков».

5. ПР 50.2.019-96. «ГСИ. «Методика выполнения измерений при помощи турбинных и ротационных счетчиков».

Понятие измерений. Погрешность. Виды погрешность. Классы точности.

Измерение – совокупность операций по применению технического средства, хранящего единицу физической величины, обеспечивающих нахождение соотношения (в явном или неявном виде) измеряемой величины с ее единицей и получение значения этой величины. Измерения не имеют смысла без модели объекта измерения, построение или выбор модели производят на основании априорных данных. Когда модель выбрана, определяют числовые значения ее параметров путем проведения измерительного эксперимента, измерением множества физических величин, связанных системой отношений. Качество результата измерения – степень близости к истинному значению измеряемой величины, применяют следующие показатели: положительный – точность и отрицательный – погрешность. Погрешность результата измерения определена как отклонение результата от истинного значения измеряемой величины. Погрешности по источникам возникновения можно разделить на инструментальную, методическую и субъективную.

Методическая (или теоретическая) погрешность – возникает из-за недостаточной разработки теории или метода измерения, допущенных упрощений при проведении измерений, из-за неточности передачи размера физической величины от объекта к средству измерения, погрешности обработки данных и тому подобное. Субъективная погрешность (погрешность отсчета, личная погрешность) – погрешность, обусловленная индивидуальными особенностями оператора. Причем регистрация может вестись как оператором, так и автоматически, главная их причина – округление отсчетов. Инструментальная (аппаратная) погрешность – определяется несовершенством средства измерения, обусловленное принципом действия, конструктивными и технологическими ограничениями.

Основная погрешность средства измерений – погрешность средства измерений, применяемого в нормальных условиях, т.е. в условиях, которые определены в нормативно-технической документации на него как нормальные. Дополнительная погрешность средств измерений – составляющая погрешности средств измерений, возникающая дополнительно к основной погрешности вследствие отклонения какой-либо из влияющих величин от нормального ее значения. Деление погрешностей на основные и дополнительные обусловлено тем, что свойства средств измерений зависят от внешних условий. Систематические, прогрессирующие и случайные погрешности: Систематическими называются погрешности, не изменяющиеся с течением времени, а также погрешности, являющиеся неизменными во времени функциями определенных влияющих факторов. К систематическим относят, например, инструментальные погрешности; погрешности, возникающие в результате неправильной установки средств измерений (недостаточной длины прямых участков, несоосности); Прогрессирующими (в иностранной литературе – дрейфовыми) называются погрешности, медленно изменяющиеся с течением времени. Эти погрешности, как правило, вызываются процессами старения различных деталей аппаратуры: разрядка источников питания, старение транзисторов, резисторов, конденсаторов, деформация и изменение упругости механических деталей, усадка бумажной ленты в самопишущих приборах и т.п. Случайными погрешностями называют непредсказуемые ни по знаку, ни по размеру (либо недостаточно изученные) погрешности. Они определяются сложной совокупностью причин, трудно поддающихся анализу. Присутствие случайных погрешностей (в отличие от систематических) легко обнаруживается при повторных измерениях в виде некоторого разброса получаемых результатов.

Относительная погрешность средства измерения δ – погрешность средства измерений, выраженная отношением абсолютной погрешности средства измерения к результату измерений или к действительному значению измеренной величины: динамическая погрешность, обусловленная инерционными свойствами средства измерения. Класс точности большинства средств измерений указывается в виде выраженного в процентах нормируемого, т. е. предельного, значения приведенной погрешности. Класс точности прибора характеризуется отношением максимальной абсолютной погрешности прибора к пределу измерения, выраженному в процентах. Класс точности технических приборов для промышленного применения: 0,2; 0,5; 1; 1,5; 2,5.

Особенности и принципиальные отличия процессов измерения объема газовых и жидких сред.

Плотность измеряемой среды при ее течении через сужающее устройство не изменяется. Это допущение справедливо для несжимаемых сред. Для газов такое допущение может привести к значительным ошибкам. Процесс истечения газа через сужающие устройства можно считать адиабатическим (отвод или подвод тепла отсутствует). В этом случае плотность газа меняется по адиабате ρ=ρ1(P/P1)1/k: где, к - показатель адиабаты, зависящий от типа газа, его температуры и давления.

Умножим и разделим

правую часть уравнения на величину

коэффициента истечения

,

тогда окончательно получим следующее

уравнение: Qm=F0CEε√2ρ1(P1-P2)’где

ε

- коэффициентом расширения. Поправочный

множитель ε

на расширение

измеряемой среды вводится вследствие

того, что плотность газа изменяется при

прохождении через сужающее устройство.

Основным параметром, определяющим ε

является

отношение (P1-P2)/Р1,

характеризующее степень изменения

плотности газа ρ

при прохождении через сужающее устройство.

Чем больше (P1-P2)/Р1,

тем значительнее изменения ρ,

тем больше отличается коэффициент

расширения ε

от единицы. При малых значениях (P1-P2)/Р1

коэффициент ε

стремится к единице.

,

тогда окончательно получим следующее

уравнение: Qm=F0CEε√2ρ1(P1-P2)’где

ε

- коэффициентом расширения. Поправочный

множитель ε

на расширение

измеряемой среды вводится вследствие

того, что плотность газа изменяется при

прохождении через сужающее устройство.

Основным параметром, определяющим ε

является

отношение (P1-P2)/Р1,

характеризующее степень изменения

плотности газа ρ

при прохождении через сужающее устройство.

Чем больше (P1-P2)/Р1,

тем значительнее изменения ρ,

тем больше отличается коэффициент

расширения ε

от единицы. При малых значениях (P1-P2)/Р1

коэффициент ε

стремится к единице.

С - коэффициент истечения: отношение действительного значения расхода жидкости к его теоретическому значению f(β,Re). Коэффициент истечения СУ зависит от шероховатости внутренних стенок ИТ. Влияние шероховатости ИТ, выходящей за границы, установленные международными стандартами, учитывают с помощью поправочного коэффициента Кш. Коэффициент истечения диафрагмы зависит от радиуса входной кромки ее отверстия. Влияние радиуса входной кромки диафрагмы, превышающего границу, установленную международным стандартом, учитывают с помощью поправочного коэффициента Кп.

КП - поправочный коэффициент, учитывающий притупление входной кромки диафрагмы f(радиус кромки,d), если в процессе эксплуатации диафрагмы радиус кромки не более 0,0004d, то кромку считают острой и значение поправочного коэффициента принимают равным единице. КШ - поправочный коэффициент, учитывающий шероховатость внутренней поверхности измерительного трубопровода, в зависимости от числа рейнольдса = VD/μ.

Е - коэффициент скорости входа Е, определяют Е=1/√1-β4’. Произведение CЕ называется "коэффициентом расхода".

Учет газа при коммерческих операциях производится в объемных единицах приведенных к стандартным условиям (Т = 293К, Р = 0,1 МПа).

Проведение расчета максимального значения расхода природного газа при стандартных условиях при использовании метода переменного перепада давления на стандартном сужающем устройстве.

Расчет по ГОСТ 8.586.(1-5)-2005 «Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств». Метод основан на создании в ИТ с помощью СУ местного сужения потока, часть потенциальной энергии которого переходит в кинетическую энергию, средняя скорость потока в месте его сужения повышается, а статическое давление становится меньше статического давления до СУ. Разность давления (перепад давления) тем больше, чем больше расход среды, и, следовательно, она может служить мерой расхода. Расход среды измеряют в единицах массового расхода, объемного расхода в рабочих условиях и объемного расхода, приведенного к стандартным условиям (в качестве стандартных условий принимают условия по ГОСТ 2939: T = 293,15 K (20 °С), p=101,325 кПа, влажность равна нулю).

Связь массового расхода с объемным расходом при рабочих условиях и объемным расходом, приведенным к стандартным условиям, устанавливает формула: Qm=Qcρc=Qvρ, Qc - объемный расход среды, приведенный к стандартным условиям. При расчете, согласно данным ГОСТ 8.586.-2005, массовый расход газа должен определяться с учетом поправочных коэффициентов Кш и Кп что, в отличие от международных стандартов, позволяет расширить возможность измерения расхода жидкостей и газов при применении стандартных сужающих устройств:

;

;

,

,

- коэффициент сжимаемости газа.

- коэффициент сжимаемости газа.

- поправочный

коэффициент, учитывающий притупление

входной кромки диафрагмы.

- поправочный

коэффициент, учитывающий притупление

входной кромки диафрагмы.

-

поправочный коэффициент, учитывающий

шероховатость внутренней поверхности

измерительного трубопровода.

-

поправочный коэффициент, учитывающий

шероховатость внутренней поверхности

измерительного трубопровода.

- коэффициент

истечения:

отношение действительного значения

расхода жидкости к его теоретическому

значению. Коэффициент истечения СУ

зависит от шероховатости внутренних

стенок ИТ. Коэффициент истечения

диафрагмы зависит от радиуса входной

кромки ее отверстия.

- коэффициент

истечения:

отношение действительного значения

расхода жидкости к его теоретическому

значению. Коэффициент истечения СУ

зависит от шероховатости внутренних

стенок ИТ. Коэффициент истечения

диафрагмы зависит от радиуса входной

кромки ее отверстия.

- коэффициент

скорости входа, определяют

- коэффициент

скорости входа, определяют

.

Произведение

.

Произведение

называется «коэффициентом расхода».

называется «коэффициентом расхода».

- относительный диаметр отверстия СУ

относительно Т.

- относительный диаметр отверстия СУ

относительно Т.

- коэффициентом

расширения:

поправочный

множитель

на расширение

измеряемой среды вводится вследствие

того, что плотность газа изменяется при

прохождении через сужающее устройство.

Основным параметром, определяющим

- коэффициентом

расширения:

поправочный

множитель

на расширение

измеряемой среды вводится вследствие

того, что плотность газа изменяется при

прохождении через сужающее устройство.

Основным параметром, определяющим

является

отношение (P1-P2)/Р1,

характеризующее степень изменения

плотности газа ρ

при прохождении через сужающее устройство.

является

отношение (P1-P2)/Р1,

характеризующее степень изменения

плотности газа ρ

при прохождении через сужающее устройство.

Значения

и

определены

в результате экспериментальных

исследований, проведенных на гидравлически

гладких трубопроводах при равномерном

распределении скоростей потока по

сечению трубопровода и развитом

турбулентном режиме течения этого

потока, табличные или расчетные значения.

и

определены

в результате экспериментальных

исследований, проведенных на гидравлически

гладких трубопроводах при равномерном

распределении скоростей потока по

сечению трубопровода и развитом

турбулентном режиме течения этого

потока, табличные или расчетные значения.

Определение диапазона измерения расхода нефти, при использовании турбинного преобразователя расхода, при переменных значениях давления, температуры и вязкости.

Какие методы разделения углеводородов используются для определения показателей качества товарного газа и нефти в соответствии с государственными нормативами в системе трубопроводного транспорта.

Сведения о свойствах углеводородов можно представлять либо при помощи расчетных методов определения по известному составу и физико-химическим свойствам отдельных компонентов, либо экспериментальным путем. Первая группа методов - некая приближенность к реальной системе, поэтому в конечном итоге используют экспериментальные методы контроля. Вследствие чрезвычайно сложного состава углеводородных систем - используют разнообразные методы их предварительного разделения. Применяют химические, физические и в сочетании - физико-химические методы.

Химические методы основаны на неодинаковой реакционной способности разделяемых компонентов, утратили свое значение с развитием хроматографии (хроматография может быть основана на различной способности компонентов к адсорбции, абсорбции, ионному обмену). Подходят для полного разделения нефти, особенно для выделения гетероатомных соединений и непредельных углеводородов.

Физические и физико-химические основаны на различии концентраций компонентов в сосуществующих равновесных газовой и жидкой фазах. Фазовые состояния. Метан, этан находятся в газообразном состоянии; пропан, нормальный бутан - газы, при повышенных давлениях в жидкое состояние; более тяжелые (5<п≤16) находятся в жидком состоянии; УВ в молекулу которых входит 17 и более атомов углерода, находятся в твердом состоянии. Разделения на более простые смеси (фракции или дистилляты): группа простых методов - изменение концентрации разделяемых компонентов в сосуществующих фазах достигается только при помощи сообщающейся системе некой энергии, например, при нагревании смеси.

Группа сложных методов - с применением дополнительных разделяющих агентов (селективные растворители, адсорбенты и т.д.), увеличивающих степень разделения. Перегонка или дистилляция - разделения нефти на фракции, содержащие углеводороды с близкими молекулярными массами. Процесс основан на различии температур кипения компонентов смеси. Перегонка - это процесс, включающий частичное испарение разделяемой смеси и последующую конденсацию образующихся паров, осуществляемые однократно или многократно. Виды перегонки: Простая перегонка - процесс однократного частичного испарения жидкой смеси и конденсации образующихся паров. Ректификация - процесс разделения гомогенных смесей летучих жидкостей путем двустороннего массо- и теплообмена между неравновесными жидкой и паровой фазами, имеющими различную температуру и движущимися относительно друг друга. При каждом контакте из жидкости испаряются преимущественно низкокипящие компоненты, которыми обогащаются пары, а из паровой фазы конденсируются преимущественно высококипящие компоненты, переходящие в жидкость. Во фракциях, отбираемых по мере возрастания температуры перегонки, увеличивается молекулярная масса и температура кипения углеводородов. Бензиновая, лигроин, керосин, газойль или соляровый дистиллят. Остаток от перегонки называется мазутом. Для отбора из нефти фракций, выкипающих выше 350...370 °С, применяют вакуум. Кроме того, согласно, вакуум применяют для того, чтобы разделить смеси углеводородов, имеющих близкие температуры кипения. Дефлегмация - это частичная конденсация смесей различных газообразных продуктов с целью обогащения их низкокипящими компонентами. Дефлегмация представляет собой разновидность противоточной фракционированной конденсации. Дефлегмацией пользуются как промежуточной стадией при разделении газовых смесей, а также в процессах ректификации. Самостоятельно дефлегмация при анализе нефти практически не применяется. Перегонка нефти с ректификацией. Ректификационные колонны. При ректификации потоки пара и жидкости, перемещаясь в противоположных направлениях, многократно контактируют друг с другом, причем часть выходящего из аппарата пара (или жидкости) возвращается обратно после конденсации (для пара) или испарения (для жидкости). Такое противоточное движение контактирующих потоков сопровождается процессами тепло- и массообмена. При этом восходящие потоки пара непрерывно обогащаются более летучими компонентами, а стекающая жидкость - менее летучими. Ректификация отличается от дефлегмации. В дефлегматорах разделение паровой смеси происходит главным образом путем охлаждения ее по всей высоте дефлегматора и частичной конденсации тяжелых углеводородов. В ректификационных же колоннах съем тепла происходит только наверху колонны. Кроме того, ректификация часто применяется в комплексе с другими процессами разделения, такими, как абсорбция, экстракция и кристаллизация.

Для выделения индивидуальных углеводородов требуются специальные методы перегонки: азеотропная или экстрактивная ректификаци - эти методы основаны на введении в систему постороннего вещества (селективного растворителя) увеличивающего разницу в летучести разделяемых углеводородов, что позволяет при помощи ректификации выделить индивидуальный углеводород высокой чистоты. Если растворитель по летучести приближается к разделяемой смеси, то он образует так называемую азеотропную смесь (растворитель образует с одним из компонентов азеотропы). Растворители - спирты, уксусную кислоту, эфиры.

Кристаллизация – метод кристаллизации применяется для выделения из нефтяных фракций индивидуальных углеводородов (например, n-алканов), имеющих наиболее высокие температуры кристаллизации. Температура кристаллизации зависит от размеров молекул и степени их симметрии. Механизмы: а) при понижении температуры углеводородной смеси образуется жидкая фаза А и равновесная твердая фаза В, обогащенная более высокоплавким компонентом. б) при понижении температуры для системы «п-ксилол - м-ксилол» до температуры 0°С начинается кристаллизация п-ксилола (м-ксилол находится в жидком состоянии). При дальнейшем снижении температуры вся система затвердевает, поэтому очень важно не пропустить температуру начала кристаллизации м-ксилола.

Зонная плавка - эффективный методом разделения углеводородов, состоит в том, что вещество помещают в трубку, которая медленно двигается вперед и назад через чередующиеся зоны нагрева и охлаждения. Каждая зона вещества при этом подвергается многократной перекристаллизации (эффективный теплообмен). Это приводит к тому, что очищенный углеводород концентрируется в одной части трубки, а примеси - в другой.

Адсорбция - выделение некоторых классов соединений, осуществляется на адсорбентах.

Термическая диффузия - если смеси веществ поместить между стенками, одна из которых холодная, а другая стенка горячая, то молекулы одного вещества перемещаются к холодной стенке и в силу конвекции опускаются вниз, молекулы другого вещества направляются к горячей стенке и поднимаются вверх. Другими словами температурный градиент приводит к возникновению градиента концентраций. В средней части разделительной колонки всегда образуется средняя переходная температурная зона в которой остается значительное количество неразделенной смеси углеводородов. Малая скорость разделения. Разделение углеводородных газов и жидкостей диффузией через непористые полимерные мембраны основано на различии в форме молекул разделяемых компонентов и их растворимости в материале мембраны. Мембранное газоразделение - это разделение на компоненты газовых смесей или их обогащение одним из компонентов. Поскольку средние скорости молекул в соответствии с кинетической теорией газов обратно пропорциональны квадратному корню их масс, компоненты разделяемой смеси проникают через поры мембраны с различными скоростями. В результате фильтрат обогащается компонентом с меньшей молярной массой, концентрат - с большей. Мембраны - это непористые полимерные пленки из резины, целлофана, полипропилена или полиэтилена.

Контрольно-аналитические лаборатории трубопроводного транспорта нефти. Их функции и задачи. Аккредитация лабораторий.

Контрольно-аналитические лаборатории

Измерение показателей качества нефти происходит как при помощи БИК, так и в контрольно-аналитических лабораториях. Согласно Федеральному закону «О техническом регулировании», в функционировании системы контроля качества нефти важнейшим звеном являются испытательные лаборатории, от компетентности которых зависит достоверность измерительной информации и обоснованность принимаемых на ее основе управленческих решений.

Для достижения поставленной цели подлежат решению следующие задачи:

проведение испытаний товарной нефти при приемо-сдаточных операциях (в технологическом цикле ее транспортировки);

обеспечение в соответствии с ГОСТ Р ИСО/МЭК 17025 компетентности испытательных лабораторий, осуществляющих проведение испытаний (контроль показателей качества) товарной нефти при приемо-сдаточных испытаниях.

По результатам лабораторного анализа проб нефти с использованием лабораторных методов или автоматических анализаторов, поверенных в установленном порядке, составляются паспорта качества на нефть.

Лаборатории должны быть аккредитованы. По территориальной принадлежности лаборатории могут быть как сдающей, так и принимающей стороны. Следовательно, ответственность за правильное определение показателей качества нефти и оформление приемо-сдаточных документов несёт либо владелец ПСП, либо сдающая сторона.

Деятельность лабораторий связана с проведением большого количества испытаний, выполнением измерений и составлением разнообразных аналитических отчетов.

Основным элементом обеспечения качества и достоверности проводимых лабораторных испытаний и исследований качества и безопасности исследуемых объектов является аккредитация - общепринятая процедура объективной и квалифицированной оценки (подтверждения) компетентности испытательных лабораторий.

В Российской Федерации зарегистрировано несколько систем аккредитации: Система аккредитации испытательных лабораторий ГОСТ Р, Система аккредитации аналитических лабораторий (центров), Система аккредитации лабораторий государственной санитарно-эпидемиологической службы Российской Федерации и другие.

Достоверность результатов испытаний обеспечивается соблюдением следующих технических требований, прописанных в вышеуказанных стандартах, а именно наличием:

организационной структуры и достаточного по количеству и квалификации персонала, участвующего в выполнении испытаний;

помещений, соответствующих требованиям, предъявляемым к испытательной лаборатории с учетом проводимых видов испытаний;

оборудования (средств измерений, отбора проб и пробоподготовки, испытательного и вспомогательного), необходимого для проведения испытаний, а также оборудования, обеспечивающего контроль условий их проведения в испытательной лаборатории;

стандартных образцов, аттестованных смесей, химических реактивов, расходных материалов, необходимых для проведения испытаний;

актуализированных нормативных документов, допущенных к применению в установленном порядке, необходимых для проведения испытаний;

планов-графиков отбора проб и периодичности контроля качества товарной нефти;

системы регистрации и прохождения проб, включая их утилизацию;

системы контроля качества результатов испытаний;

системы отчетности о результатах испытаний.

Кроме того, в испытательной лаборатории должны соблюдаться требования к управлению, обеспечивающие ее стабильную работу в закрепленной области деятельности, а именно наличие:

управленческой структуры, имеющей полномочия и ресурсы для реализации мер по эффективному функционированию;

системы качества испытаний;

процедуры управления документацией на всех уровнях функционирования;

процедур управления регистрацией данных, защиты, хранения и передачи результатов испытаний;

политики и поддержание процедур обеспечения доверия к компетентности испытательной лаборатории (процедуры разрешения претензий, процедуры принятия корректирующих и предупреждающих действий, процедуры внутреннего аудита, анализ со стороны руководства лаборатории системы качества и деятельности лаборатории в целом).

Контроль стабильности результатов анализа может быть проведен:

с использованием контрольных карт;

с применением метода периодической проверки подконтрольности процедуры выполнения анализа;

на основе выборочного статистического контроля (по альтернативному признаку) внутрилабораторной прецизионности, погрешности результатов анализа, выполненных за определенный период времени.

Информация, получаемая в процессе построения контрольных карт, дает возможность провести оценку характеристик внутрилабораторной прецизионности, систематической погрешности лаборатории, погрешности результатов анализа и их сопоставление с установленными в лаборатории показателями качества результатов анализа. Это позволяет принимать решение о корректировке нормативов контроля на новый временный диапазон, который устанавливают с учетом получения необходимого числа контрольных измерений для достоверной оценки контролируемых показателей качества результатов анализа.

Согласно стандартам ГОСТ Р ИСО 5725, оценка компетентности лабораторий может быть проведена и путем участия испытательной лаборатории в межлабораторных сличительных испытаниях (МСИ).

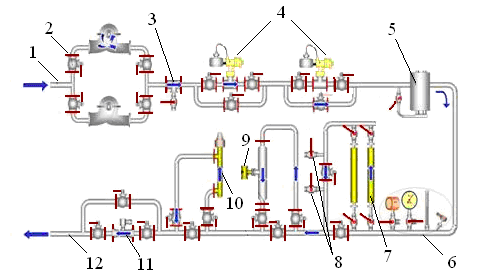

Назначение СИКН и его структура.

технологического оборудования и трубопроводной аппаратуры, функционирующих как единое целое, основанная на методе динамических измерений массы брутто нефти м предназначенная: для получения информации об измеряемых параметрах нефти; автоматической и ручной обработки результатов измерений; индикации и регистрации результатов измерений и результатов их обработки.

СИКН состоит из собственно измерительно-вычислительной системы и метрологического оборудования. В состав СИКН входит блок измерительных линий, в котором непосредственно и осуществляется измерение массы нефти. Но наряду с параметрами, получаемыми при помощи измерительной линии для точного расчета массы, необходимы данные по параметрам плотности нефти, которые определяются при помощи поточных плотномеров, установленных в линии блока измерения качества.

Измерительная линия - это конструктивно или функционально выделяемая часть измерительной системы, выполняющая законченную функцию от восприятия измеряемой величины до получения результата измерений.

Блок измерительных линий. Измерительные линии состоят из нескольких рабочих и контрольных (или контрольной) линий. Рассмотрим типовую измерительную линию.

Блок измерительных линий включает основные элементы:

входные и выходные задвижки;

фильтры с установленными ни них датчиками перепада давления;

дренажную линию;

предохранительные клапаны;

струевыпрямители;

расходомеры;

датчики преобразователи давления и температуры;

регуляторы расхода.

Блок измерения параметров качества нефти. При помощи данного блока определяют параметры качества нефти. Нефть поступает в блок измерения качества через специальные пробозаборные устройства.

В блоке измерения качества, помимо основных и вспомогательных средств измерения, обязательно устанавливают:

автоматические пробоотборники (основной и резервный) для отбора проб по заданной программе, с герметичными контейнерами вместимостью не менее трех литров;

устройство для ручного отбора точечных проб (для контрольно-аналитической лаборатории).

В составе блока измерения качества предусматривают узел для подключения пикнометрической установки рядом с преобразователями плотности и место для выполнения измерений плотности нефти ареометром.

Система обработки информации - это вычислительное устройство, принимающее, обрабатывающее измерительную информацию количественно-качественных параметрах нефти по измерительным линиям и включающее в себя блоки индикации, регистрации и архивирования результатов измерений.

Трубопоршневая установка предназначена для поверки и контроля метрологических характеристик преобразователей расхода, смонтированных на измерительных линиях узла учета нефти, на месте эксплуатации. Перечень средств измерения и оборудования приведен далее: трубопоршневая установка; преобразователь избыточного давления; преобразователь температуры в комплекте с термокраном; манометр; термометр ртутный стеклянный.

Поверочная установка предназначена для поверки ТПУ объемно-весовым методом на базе мерников 1-го разряда и весов 1-го 1 разряда 1 раз в 2 года. Средства измерений и оборудование, входящие в состав поверочной установки, представлены далее: платформенные весы; мерник образцовый; турбинный преобразователь расхода (при определении расхода при поверке, как индикатор); манометр; nермометр ртутный стеклянный на выходе ТПУ; соленоидный клапан электромагнитный, «нормально открытый»; соленоидный клапан электромагнитный, «нормально закрытый»; вентили запорно-регулирующие; шаровые

Требования к пробоотборным линиям и места отбора проб горючего природного газа. Документальные процедуры проведения отбора.

Условия и место отбора проб устанавливаются в зависимости от химического состава газа и видов анализа. Место отбора проб должно быть удобным для обслуживания и оборудовано пробоотборным устройством для входного штуцера пробоотборника. При отборе проб необходимо соблюдать правила техники безопасности.

Требования к пробоотборным линиям

Отбор проб может осуществляться исходя из первоначальных условий давления в пробоотборной линии или других мест отбора проб (рис. 4.10).

Условия изготовления пробоотборных линий определяются в зависимости от давления и в зависимости от состава примесей, присутствующих в природном газе.

Рассмотрим условия изготовления пробоотборных линий в зависимости от давления:

а) если природный газ из системы магистральных трубопроводов отбирается под давлением, то при изготовлении пробоотборных линий должны выполняться следующие требования:

пробоотборные линии изготовляют из стальных медных или алюминиевых трубок;

пробоотборные линии должны быть рассчитаны на рабочую температуру и максимальное рабочее давление отбираемого газа;

на пробоотборных линиях устанавливаются приборы контроля давления (манометры пружинные, образцовые) и температуры газа;

б) при отборе газа из линий низкого давления можно использовать:

трубки из стекла, соединенные встык резиновыми или пластмассовыми муфтами;

трубки из пластмасс, кварца, фарфора, соединенные встык резиновыми или пластмассовыми муфтами;

в) для отбора газа из колодцев, шурфов и других мест, где нет избыточного давления и затруднен доступ оператора, допускается применять:

трубки из гибких пластмасс;

трубки из резины, имеющих низкую проницаемость и не реагирующих с газом.

Как правило, линии отбора проб должны быть по возможности короткими и малого диаметра, не менее 3 мм (для уменьшения времени пребывания в них газа).

Линии сброса проб в атмосферу следует минимизировать. Кроме того, большие перепады давления могут вызывать охлаждение и конденсацию, которые будут влиять на представительность пробы.

Время продувки при отборе точечных проб должно не менее чем в 10 раз превышать время пребывания пробы в линии.

Для того, чтобы давление на входе в аналитический блок соответствовало требуемому, часто необходимо использовать устройство для понижения давления. Такими устройствами являются редукторы давления, которые изготовляют из нержавеющей стали и фторопласта. Они должны иметь номинальное давление, превышающее максимально ожидаемое давление в системе отбора проб.

Рис. 4.11. Пробоотборные линии для различного по составу горючего природного газа

Снижение давления на каждые 0,1 МПа понижает температуру газа примерно на 0,5 ºС (эффект Джоуля-Томпсона), и, следовательно, при снижении давления существует вероятность конденсации тяжелых компонентов (рис. 4.12).

Чтобы исключить конденсацию тяжелых компонентов, производят нагрев, компенсирующий падение температуры. Это может быть нагрев баллона для проб или нагрев газа. Нагревание газа применяют выше по потоку от устройства понижения давления. Система (рис. 4.13) должна быть спроектирована так, чтобы ни в одной ее точке не происходила конденсация. Количество требуемой тепловой энергии будет зависеть от состава газа, снижения давления, давления и температуры, скорости потока и др.

Физико-химические показатели природного газа определяются согласно действующим нормативным документам.

Методы разделения углеводородов (перегонка углеводородов, экстракция , абсорбция и адсорбция, кристаллизация ). Привести примеры.

Перегонка |

|

Простая перегонка |

это процесс, включающий частичное испарение разделяемой смеси и последующую конденсацию образующихся паров, осуществляемые однократно или многократно. В результате конденсации получают жидкость, состав которой отличается от состава исходной смеси. |

Ректификация |

процесс разделения гомогенных смесей летучих жидкостей путем двустороннего массо- и теплообмена между неравновесными жидкой и паровой фазами, имеющими различную температуру и движущимися относительно друг друга. Разделение осуществляется в колонных аппаратах различной конструкции при многократном или непрерывном контакте фаз. При каждом контакте из жидкости испаряются преимущественно низкокипящие компоненты, которыми обогащаются пары, а из паровой фазы конденсируются преимущественно высококипящие компоненты, переходящие в жидкость. Обмен компонентами между фазами позволяет получить, в конечном счете, пары с высоким содержанием низкокипящих компонентов.

|

Фракционная перегонка |

одна из разновидностей перегонки с постепенным испарением. Такую технологию применяют для разделения смеси углеводородов на фракции, кипящие в узких интервалах температур. При этом дистилляты разных составов отводят (последовательно во времени) в несколько приемников (рис. 1.4). В приемник 1 поступает первая по времени порция дистиллята, наиболее богатая низкокипящими компонентами, в приемник 2 – менее богатая, в приемник 3 – ещё менее богатая и т. д. В каждом из этих дистиллятов (фракциях) преобладает один или несколько компонентов исходной смеси с близкими температурами кипения. |

При перегонке с однократным испарением |

нефть нагревают в змеевике какого-либо подогревателя до заранее заданной температуры. По мере повышения температуры образуется все больше паров, которые находятся в равновесии с жидкой фазой, и при заданной температуре парожидкостная смесь покидает подогреватель и поступает в адиабатический испаритель. Последний представляет собой пустотелый цилиндр, в котором паровая фаза отделяется от жидкой фазы. Температура паровой и жидкой фаз в этом случае одна и та же. Однократное испарение (равновесная дистилляция) редко применяется для двухкомпонентных смесей; хорошие результаты получают в основном в случае многокомпонентных смесей, из которых можно получить фракции, сильно различающиеся по составу.

|

При перегонке с постепенным испарением (простая дистилляция) |

проводится частичное испарение кипящей жидкой смеси, непрерывный отвод и последующая конденсация образовавшихся паров (рис. 1.3). В дистилляционном кубе (дистилляционной колбе) 1 кипит исходная жидкая смесь. Образующиеся пары непрерывно отводятся в конденсатор (холодильник) 2, где образуется дистиллят, который стекает в приёмник 3. При простой дистилляция содержание низкокипящих компонентов в паровой и жидкой фазах непрерывно падает. Поэтому состав дистиллята меняется во времени.

|

Экстракция |

|

При экстракции растворитель образует отдельную фазу и полностью не растворяется в смеси. Массовое отношение между углеводородной смесью и растворителем должно быть строго определенным, так как при избытке растворителя разделяемая смесь может полностью раствориться в нем, а при избытке разделяемой смеси в ней полностью может раствориться сам растворитель. |

|

Абсорбция |

|

Абсорбция – типовой процесс – это поглощение газов или паров из газовых или парогазовых смесей жидким поглотителем (абсорбентом). Поглощаемый газ называют абсорбтивом, а не поглощённый газ называют сухим газом. Различают физическую и химическую абсорбцию, которая называется хемосорбция. Физическая абсорбция в большинстве случаев обратима. На этом свойстве абсорбционных процессов основано выделение поглощённого газа из раствора – десорбция. В промышленности процесс абсорбции применяется главным образом для извлечения ценных компонентов из газовых смесей или для очистки этих смесей от вредных примесей. Метод абсорбции позволяет подготовить смесь ценных углеводородов для разделения их с помощью метода ректификации. В единстве своём эти методы образуют абсорбционно-ректификационный способ разделения сложных смесей. |

|

Кристаллизация |

|

Метод кристаллизации применяется для выделения из нефтяных фракций индивидуальных углеводородов (например, n-алканов), имеющих наиболее высокие температуры кристаллизации. Температура кристаллизации зависит от размеров молекул и степени их симметрии. Так, температура кристаллизации n-алканов повышается с увеличением их молекулярной массы. |

|

Хроматографические методы исследования углеводородов. Принцип хроматографии.

Хроматографическое разделение основывается на различии таких свойств веществ, как летучесть, полярность, размер молекул, заряд. От них зависит распределение веществ между подвижной и неподвижной фазами, которые присутствуют в каждой хроматографической методике. Происходит распределение одного из нескольких веществ между двумя фазами (например, между твердым телом и газом, между двумя жидкостями и др.), причем одна из фаз постоянно перемещается, т. е. является подвижной.

При контакте с поверхностью неподвижной фазы компоненты смеси распределяются между подвижной и неподвижной фазами в соответствии с их свойствами. Устанавливается динамическое равновесие, вследствие чего молекулы разделяемой смеси часть времени находятся в неподвижной фазе, а часть в подвижной фазе. Соответственно, вдоль хроматографической системы движутся только те молекулы, которые находятся в подвижной фазе. Вследствие различного сродства веществ к подвижной и неподвижной фазам, скорость их движения через хроматографическую систему будет различна.

Газовая хроматография включает газожидкостную и газотвердофазную. Жидкостная хроматография – жидкостно-жидкостную, жидкостно-твердофазную и жидкостно-гелевую. Известна флюидно-жидкостная хроматография. Первое слово в названии метода характеризует агрегатное состояние подвижной фазы, второе – неподвижной.

По механизму взаимодействия сорбента и сорбата можно выделить несколько видов хроматографии:

распределительная хроматография, основанная на различии в растворимости разделяемых веществ в неподвижной фазе (газожидкостная хроматография) или на различии в растворимости веществ в подвижной и неподвижной жидких фазах;

ионообменная хроматография, основанная на разной способности веществ к ионному обмену;

адсорбционная хроматография, основанная на различии в адсорбируемости веществ твердым сорбентом;

эксклюзионная хроматография, основанная на различии в размерах и формах молекул разделяемых веществ;

аффинная хроматография, основанная на специфических взаимодействиях, характерных только для некоторых биологических и биохимических процессов.

Наиболее распространенные виды хроматографии:

Адсорбционная хроматография. Неподвижная фаза представляет собой твердое вещество, на активных центрах которого адсорбируются молекулы определяемых веществ. Разделение может быть основано на различиях их полярностей: чем полярнее вещество, тем сильнее оно адсорбируется на неподвижной фазе и дольше задерживается на ней.

Распределительная хроматография. Неподвижная фаза представляет собой текучее вещество, нанесенное на твердый носитель или химически связанное с ним. Компоненты смеси, пропускаемой через колонку, разделяются вследствие разной растворимости в неподвижной фазе. Как в газовой, так и в жидкостной распределительной хроматографии используют неподвижные фазы с разной полярностью и другими химическими свойствами, от которых зависит растворимость определяемых веществ. Одна из разновидностей распределительной хроматографии – газожидкостная хроматография (ГЖХ) с жидкой неподвижной фазой и газовой подвижной.

Ионообменная хроматография. Неподвижной фазой является ионит – твердое, практически нерастворимое в воде и органических растворителях вещество, содержащее ионогенные функциональные группы, способные обменивать свои ионы на ионы, присутствующие в подвижной фазе. Для разделения анионов (органических кислот, аминокислот или хлорид-, нитрат-, сульфат-ионов) используются аниониты, содержащие аминогруппу или четвертичный аммоний. В состав катионитов, применяемых для разделения катионов (аминокислот или ионов металлов), входят карбоновые или сульфокислоты.

По способу получения хроматограмм хроматографию различают элюентную, вытеснительную и фронтальную.

Элюент (подвижная фаза) – это растворитель или смесь растворителей, предназначенная для прокачки анализируемой смеси через хроматографическую колонку.

Элюентная хроматография заключается в следующем. Через колонку пропускают элюент, вводят пробу, затем снова пропускают подвижную фазу. В процессе движения по колонке компоненты смеси разделяются на зоны. Эти зоны поочередно выходят из колонки, разделенные зонами чистого растворителя. При этом разделяемые вещества перемещаются вдоль колонки с разными скоростями, например в соответствии с их сорбируемостью. Если скорости перемещения компонентов достаточно различаются, то на выходе из колонки сначала появляется наименее сорбируемый компонент, затем следующий и т. д. В этом случае хроматограмма представляет собой несколько пиков. Данный способ хроматографирования является наиболее распространенным в современном хроматографическом анализе.

Вытеснительная хроматография основана на применении раствора вещества (вытеснителя), который обладает большей сорбирующей способностью, чем любое из разделяемых веществ. По мере продвижения по колонке элюент вытесняет первое вещество, затем второе и т. д. В результате анализируемая смесь перемещается впереди фронта вытеснителя и скорость движения веществ равна скорости движения вытеснителя. Разделяемые вещества и в колонке и в элюате (растворе, выходящем из колонки) располагаются последовательно друг за другом. Каждый из компонентов выделяется в чистом виде, но не количественно, так как зоны компонентов не разделены промежутками чистого сорбента. В связи с этим в результате описанного процесса не получается дискретных локальных полос индивидуальных соединений. Поэтому вытеснительный анализ, как метод разделения, имеет весьма ограниченное применение и крайне редко используется в количественном анализе.

Фронтальная хроматография – это метод разделения, в котором анализируемая смесь непрерывно протекает через слой сорбента. Через некоторое время после начала процесса наименее сорбируемый компонент опережает остальные и выходит в виде зоны чистого вещества раньше всех, а за ним в порядке сорбируемости последовательно располагаются зоны смесей компонентов. То есть только один компонент может быть получен в чистом виде, остальные – не разделяются, поэтому он применяется значительно реже элюентной хроматографии.

Состав приборов и их назначение, входящих в блок измерения качества товарной нефти.

|

Рис. 3.17. Вид сверху типового блока контроля качества: 1 – нефть от пробозаборного устройства; 2 – запорная арматура; 3 – пробоотборник ручной; 4 – пробоотборник автоматический; 5 – термостатирующий цилиндр для ареометра; 6 – комплект датчиков давления и температуры; 7 – поточный датчик плотности; 8 – место подключения пикнометра; 9 – вискозиметр; 10 – влагомер поточный; 11 – индикатор расхода; 12 – нефть в выходной коллектор БИЛ |

Измерение параметров качества нефти производится в блоке измерение качества. В БИК измеряются технологические параметры и показатели качества нефти: температура, давление, плотность, вязкость, влажность, содержание солей и механических примесей и др.

В БИК устанавливают:

поточные преобразователи плотности (рабочий и резервный) с пределами допускаемой абсолютной погрешности ± 0,36 кг/м3;

поточные преобразователи влагосодержания (рабочий и резервный) с пределами допускаемой абсолютной погрешности ± 0,1 % для контроля наличия воды;

при необходимости поточные вискозиметры (рабочий и резервный) с пределами допускаемой относительной погрешности ± 1,0 % (допускается не включать вискозиметры в состав БИК в случае применения ПР, на погрешность измерений которых не влияет изменение вязкости в установленных пределах);

преобразователь температуры с пределами допускаемой абсолютной погрешности ± 0,2 °С и термокарман для стеклянного термометра;

манометр и преобразователь давления с пределами допускаемой относительной погрешности +0,6 %;

автоматические пробоотборники в соответствии с ГОСТ 2517, обеспечивающие отбор проб по заданной программе, с герметичными контейнерами вместимостью не менее трех литров (рабочий и резервный);

устройство для ручного отбора точечных проб в соответствии с ГОСТ 2517;

циркуляционные насосы (рабочий и резервный), обеспечивающие требуемый расход нефти через БИК (в случае насосной схемы);

расходомер (ПР);

при необходимости регулятор расхода нефти через БИК;

при необходимости систему промывки поточных преобразователей;

при необходимости фильтры (рабочий и резервный).

В состав БИК могут быть включены дополнительные системы измерения показателей качества нефти (анализаторы содержания соли, серы) и устройство определения свободного газа.

В БИК предусматривают:

узел для подключения пикнометрической установки рядом с преобразователями плотности;

место для выполнения измерений плотности нефти ареометром.