Контроль качества в производстве дСтП

1. Входной контроль сырья и материалов

При входном контроле проверяют поступающее сырье на соответствие его параметров требованиям соответствующей нормативной документации.

Для оценки свойств поступившего сырья желательно из него получать лабораторные образцы ДСтП с последующей проверкой их свойств.

2. Контроль параметров технологического процесса

При производстве ДСтП необходимо постоянно и c большой надёжностью отслеживать все технологические параметры и грамотно управлять ими. Безусловным требованием при этом является точность измерений, исключающая риск формирования неправильных управляющих команд.

Для текущего контроля важна оценка качества получаемой стружки, которое в значительной мере зависит от остроты ножей в стружечных станках. Минеральные включения ускоряют износ режущего инструмента.

Степень затупления ножей можно отслеживать по токопотреблению электродвигателя стружечного станка.

При тупых ножах разброс по толщине у частиц больше, а выход мелкой фракции меньше. Чтобы с достаточной достоверностью оценить распределение разнотолщинности частиц, нужно выполнить 100–200 замеров с точностью до 0,01 мм. Это хотя и требует немало времени, но вполне себя оправдывает. Напомним, что прочность стружечных плит существенно зависит от соотношения длины и толщины частиц. Чем больше в наружном слое плиты частиц толще 0,25 мм, тем ниже её прочность. Для среднего слоя важнее форма частиц (их плоскостность), желательно, чтобы в нём было как можно меньше коротких и толстых частиц, которые могут выкрашиваться при обработке кромок ДСтП.

Непрерывное и равномерное движение сыпучего материала в производственном потоке обеспечивается через контроль заполнения бункеров. Он ведётся по сигналам от механических, фотоэлектрических или ультразвуковых датчиков. Механический датчик представляет собой, например, маятниковый клапан, который закрывается при достижении определённого уровня заполнения бункера. Другой способ основан на использовании приводных колёсиков, которые прекращают вращение, как только оказываются в стружечной массе, и в результате этого формируется соответствующий сигнал. Чаще всего используются фотоэлектрические датчики, по конструкции самые простые: на определённой высоте в стенках бункера устраивают два строго противоположных окна, и сигнал о заполнении бункера формируется в тот момент, когда полоса света между этими окнами прерывается. Чтобы избежать сбоев в работе датчиков из-за загрязнения окон, световой поток можно заменить ультразвуковым. Конечно, такая система будет существенно дороже.

Заполнение ёмкостей для связующего контролируют через мерные стёкла или с помощью поплавковых датчиков.

Чрезвычайно важен контроль сушки измельчённой древесины. Организовать его сравнительно просто, если стружка высушивается до низкой влажности (3–5%), и сложнее при сушке частиц до 8– 12%. Система управления процессом должна обеспечивать не только равномерную конечную влажность, но и удаление газообразных веществ, а также предотвращать возгорание частиц. Начальную и конечную влажность частиц определяют, как правило, с помощью датчиков омического сопротивления. В последние годы всё больше применяют инфракрасные датчики. Известны также микроволновые приборы резонаторного типа, у которых погрешность измерения не зависит от плотности древесины.

Продолжительность процесса сушки и температура среды регулируются по показаниям датчиков исходной и конечной влажности стружки. Выходная температура должна быть в диапазоне от 105 до 120°С, а если она выше, то усиливается эмиссия вредных газов. При закрытой «экологической» сушке с дожиганием отходящих газов температуру выходящего воздуха повышают до 160°С, одновременно уменьшается объём отходящих газов.

В сушилках высока опасность возгорания материала, особенно если в зону сушки подаётся слишком мало влаги. Поэтому полагается измерять в них концентрацию кислорода, содержание окиси углерода и точку росы и учитывать данные этих замеров при управлении процессом. Таким путём повышается его пожаробезопасность и более точно регулируется влажность стружки.

Для предотвращения опасности взрыва в трубопроводах сушилок используются системы искрогашения, которые базируются на сенсорных датчиках, чувствительных к инфракрасному излучению. Датчик посылает сигнал системе оповещения. В сушилке-трубе диаметром до 500 мм достаточно двух таких устройств, при большем диаметре – не менее трёх. Система искрогашения может работать согласованно с системой впрыскивания воды в опасную зону, что позволяет гасить даже искры, уносимые с места их возникновения. Применяются форсунки с подпружиненным автоматическим клапаном и оптоволоконные системы, передающие свет искр на приёмный элемент. С помощью инфракрасных датчиков удаётся своевременно обнаруживать в циклонах пробки – основную причину пожаров в сушилках.

Управление осмолением древесных частиц – одна из важнейших задач в производстве ДСтП. Чтобы точно дозировать связующее, необходимо столь же точно определять расход стружки, а это очень непростая задача. Расход стружки измеряют с помощью тактовых либо ленточных весов (расходомеры) или же измерителями насыпного потока (потокомеры). С ленточных весов измеряемый импульс посылается в систему регулирования расхода связующего, а она меняет число оборотов двигателя насоса, подающего связующее в смеситель. При тактовых весах количество связующего изменяется дискретно, по команде от весов. В случае применения потокомера регулирующий импульс выдаётся при изменении наклона тарелки в потоке стружки. В некоторых установках полученный сигнал используется для регулирования потока, поступающего из бункера на весы. Цель в том, чтобы добиться такой стабильности потока, при которой обеспечивается постоянный расход связующего в единицу времени. Если для подачи связующего применяются точно работающие дозировочные насосы, то можно отказаться от измерителя расхода связующего. Это не относится к шестерёнчатым насосам, рабочие показатели которых могут зависеть от вязкости связующего или от износа подвижных деталей. Расходомер должен иметь обратную связь с регулировкой подачи, чтобы заданное значение расхода связующего постоянно поддерживалось на должном уровне. Оценивать расход связующего можно и по изменению веса расходной ёмкости.

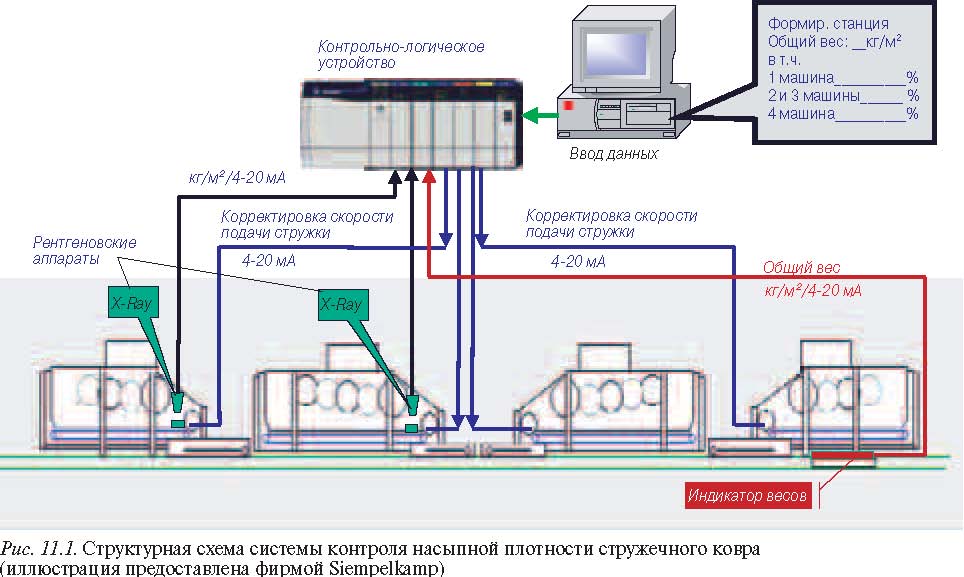

Контроль насыпной массы стружечного ковра в производстве трёхслойных стружечных плит схематически представлен на рисунке 1. Исходные данные по массе всего ковра и доли (в процентах) составляющих плиту слоёв вводятся в память компьютера. Формирующие машины оснащены бесконтактными приборами рентгеновского излучения, которые позволяют постоянно измерять насыпную плотность слоя. Замеряемые величины передаются в контрольно-логический блок, где на основе сравнения полученных значений с заданными формируются команды уменьшить или увеличить скорость движения донного транспортёра, пересыпающего осмолённую стружку в сепа-рирующее или разравнивающее устройство. Последняя формирующая машина оснащена проходными весами, которые фиксируют суммарный вес одного квадратного метра плиты. По результатам измерений компьютер может построить профиль плотности плиты, то есть выдать на экран график изменения плотности ДСтП по её толщине.

Процесс горячего прессования, как правило, происходит автоматически. Как только пакеты загружены в многоэтажный пресс, по сигналу от конечного выключателя даётся команда на смыкание плит, и давление в системе доводится ступенчато до необходимого уровня. Датчик ограничения давления срабатывает при достижении заданного расстояния между плитами. В прессе с дистанционными прокладками после их смыкания давление в гидросистеме плавно уменьшается вплоть до открытия пресса. Управление прессами, в которых не используются дистанционные прокладки, происходит аналогично. Импульсным датчиком для независимо работающих цилиндров является в этом случае четырёхугольный указатель смыкания.

После прессования необходим контроль толщины продукции. Если после распрессовки плиты чрезмерно «пружинят», время прессования нужно увеличить. Такое бывает при избыточной влажности ковра или недостаточно быстром отверждении связующего. Величину послепрессового утолщения (spring back) плиты используют как параметр управления продолжительностью прессования.

В современном производстве ДСтП толщину и вес продукции измеряют непрерывно, что позволяет рассчитывать и держать под постоянным контролем плотность плиты. Постоянно отслеживая влажность стружечного ковра и разницу в весе материала до и после прессования, несложно определить, какова влажность готовой плиты. На некоторых предприятиях применяют метод непрерывного ультразвукового измерения модуля упругости плиты в потоке. Для изделий, выпускаемых на одной и той же производственной линии, выявлена довольно тесная корреляционная зависимость между модулем упругости и пределом прочности при изгибе, позволяющая определять соответствие показателей плиты нормативным, не проводя разрушающие испытания. Уже появились приборы для электромеханического возбуждения в плите колебаний и изучения их спектра, дающего информацию о прочностных свойствах материала. Расслоения в плите можно выявить с помощью ультразвукового дефектоскопа: при наличии такого дефекта скорость прохождения сигнала уменьшается примерно на порядок.