- •8. Фрикционные передачи

- •10. Основные критерии расчёта ременных передач:

- •2) В косозубых передачах действуют следующие силы:

- •30. Расчет по контактным напряжениям

- •Соединения внахлёстку выполняются лобовыми, фланговыми и косыми швами.

- •1. Большую нагрузочную способность

- •2. Более высокое сопротивление усталости вала

- •3. Лучшую технологичность и точность изготовления

- •58. Винтовая передача — механическая передача, преобразующая вращающее движение в осевое. В общем случае она состоит из винта и гайки. Винтовые передачи делятся:

1. ДЕТАЛЬ – (франц. detail – кусочек) – изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций .

Соединения- это неподвижные связи в технике.

ЗВЕНО – группа деталей, образующая подвижную или неподвижную относительно друг друга механическую систему тел.

СБОРОЧНАЯ ЕДИНИЦА – изделие, составные части которого подлежат соединению на предприятии-изготовителе посредством сборочных операций

УЗЕЛ – законченная сборочная единица, состоящая из деталей общего функционального назначения.

МЕХАНИЗМ – система деталей, предназначенная для передачи и преобразования движения.

2. Изнашивание — это процесс постепенного изменения размеров деталей вследствие работы трения, проявляющийся в отделении с поверхностей трения материала и (или) его остаточной деформации.

При работе механизмов и агрегатов детали в сопряжениях перемещаются относительно друг друга. Между ними возникает трение. Трение — это явление сопротивления относительному перемещению, возникающему между деталями в зонах их соприкосновения. При трении выделяется тепловая энергия. Трение может быть следующих видов: покоя и движения; скольжения и качения; без смазки и со смазочным материалом.

При трении (изнашивании) происходит удаление тончайших слоев металла с поверхности детали в результате ее микрорезания, смятия отдельных микронеровностей, а также из-за ее пластической деформации.

Виды изнашивания деталей автомобиля делятся на механические, коррозионно-механические и электроэрозионные.

Механическое изнашивание — это процесс разрушения поверхностей деталей под воздействием трения при наличии резания, царапания, деформаций, отслаивания и выкрашивания микрообъемов материалов деталей. Разновидностями механического изнашивания деталей автомобилей являются абразивное, гидро- и газоабразивное, эрозионное, усталостное.

Коррозионно-механическое изнашивание — это процесс разрушения поверхностей деталей в результате механического взаимодействия их поверхностей в химической или электролитической агрессивной среде. Коррозионно-механический износ возникает в деталях цилиндропоршневой группы вследствие выделения в цилиндрах из продуктов сгорания сернистой, серной, угольной, азотной и других кислот.

Электроэрозионное изнашивание — это процесс разрушения поверхностей деталей в результате воздействия электрических разрядов при прохождении электрического тока между двумя деталями.

В настоящее время советскими учеными открыт еще один вид износа деталей — водородный износ.

3. В зависимости от режима смазывания различают виды трения:

• Трение без смазочного материала: ювенильное трение (рисунок «Виды трения в зоне контакта», а; трение «чистых» трущихся поверхностей, непокрытых поверхностными пленками) и «сухое» трение (рисунок «Виды трения в зоне контакта», б; трение по поверхностным пленкам). Оба этих вида трения редко встречаются в машинах и могут наблюдаться лишь при работе в условиях вакуума, весьма низких или высоких температурах окружающей среды.

• Трение со смазочным материалом: граничная (рисунок «Виды трения в зоне контакта», в; λ≤1), полужидкост-ная (рисунок «Виды трения в зоне контакта», г; λ≤5), жидкостная смазки (рисунок «Виды трения в зоне контакта», д; 5≤λ≤100). Трение со смазочным материалом характеризуется относительной толщиной (λ) смазочного слоя (пленки) между контактирующими поверхностями, находящимися в относительном движении.

Виды трения со смазочным материалом

Граничная смазка. Происходит по тончайшим масляным пленкам, образовавшимся в результате адсорбции (по-глощение поверхностью твердых тел различных веществ из окружающей среды). Она может наблюдаться при скуд-ном смазывании, а также при обильном смазывании жидким маслом в условиях больших давлений и небольших отно-сительных скоростей движения трущихся поверхностей. В условиях граничной смазки решающее значение для сни-жения трения и изнашивания играет способность масла образовывать прочные масляные пленки.

Жидкостная смазка. Трение между слоями смазочной жидкости, находящейся между трущимися поверхностями в результате гидродинамического или гидростатического эффекта. Она обеспечивает наиболее благоприятный для работы машин режим трения и отличается отсутствием износа и малыми потерями энергии.

Полужидкостная смазка. Смешанная смазка, когда трущиеся поверхности не полностью разделены слоем жидко-сти и происходит касание отдельных микронеровностей поверхностей в пределах пятен.

4.

Контактные

напряжения образуются в месте

соприкосновения двух тел в тех случаях,

когда размеры площадки касания малы по

сравнению с размерами тел (сжатие двух

шаров, шара и плоскости, двух цилиндров

и т. п.). Если значение контактных

напряжений больше допускаемого, то на

поверхности деталей появляются вмятины,

борозды, трещины или мелкие раковины.

Подобные повреждения наблюдаются у

зубчатых, червячных, фракционных и

цепных передач, а также в подшипниках

качения.

Контактные

напряжения образуются в месте

соприкосновения двух тел в тех случаях,

когда размеры площадки касания малы по

сравнению с размерами тел (сжатие двух

шаров, шара и плоскости, двух цилиндров

и т. п.). Если значение контактных

напряжений больше допускаемого, то на

поверхности деталей появляются вмятины,

борозды, трещины или мелкие раковины.

Подобные повреждения наблюдаются у

зубчатых, червячных, фракционных и

цепных передач, а также в подшипниках

качения.

При расчете контактных напряжений различают два характерных случая: первоначальный контакт в точке (два шара, шар и плоскость и т. п.); первоначальный контакт по линии (два цилиндра с параллельными осями, цилиндр и плоскость и т. п.).

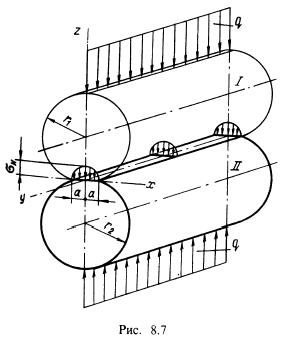

На рис. 8.7 изображен пример сжатия двух цилиндров с параллельными осями. До приложения удельной нагрузки q цилиндры соприкасались по линии. Под нагрузкой линейный контакт переходит в контакт по узкой площадке. При этом точки максимальных нормальных напряжений σΗ располагаются на продольной оси симметрии контактной площадки. Значение этих напряжений вычисляют по формуле

5. Успешная работа деталей и машин заключается в обеспечении работоспособности и надёжности.

РАБОТОСПОСОБНОСТЬ деталей и машин определяется как свойство выполнять свои функции с заданными показателями и характеризуется следующими критериями:

ПРОЧНОСТЬ – способность детали сопротивляться разрушению или необратимому изменению формы (деформации);

ЖЁСТКОСТЬ – способность детали сопротивляться любой деформации;

ИЗНОСОСТОЙКОСТЬ – способность сохранять первоначальную форму своей поверхности, сопротивляясь износу;

ТЕПЛОСТОЙКОСТЬ – способность сохранять свои свойства при действии высоких температур;

ВИБРОУСТОЙЧИВОСТЬ – способность работать в нужном диапазоне режимов без недопустимых колебаний.

6. НАДЁЖНОСТЬ определяется как свойство детали и машины выполнять свои функции, сохраняя заданные показатели в течение заданного времени и, по существу, выражает собой перспективы сохранения работоспособности

БЕЗОТКАЗНОСТЬ – способность сохранять свои эксплуатационные показатели в течение заданной наработки без вынужденных перерывов.

ДОЛГОВЕЧНОСТЬ – способность сохранять заданные показатели до предельного состояния с необходимыми перерывами для ремонтов и технического обслуживания.

РЕМОНТОПРИГОДНОСТЬ – приспособленность изделия к предупреждению, обнаружению и устранению отказов и неисправностей посредством техобслуживания и ремонта.

СОХРАНЯЕМОСТЬ – способность сохранять требуемые эксплуатационные показатели после установленного срока хранения и транспортирования.

7. Механическими передачами или просто передачами называются механизмы, которые преобразуют параметры движения от двигателя к исполнительным органам машины

Передачи по принципу работы разделяются на:

Передачи зацеплением:

с непосредственным контактом (зубчатые и червячные);

с гибкой связью (цепные, зубчато-ременные).

Передачи трением (сцеплением трущихся поверхностей):

с непосредственным контактом поверхностей (фрикционные);

с гибкой связью (ременные).

Передачи выполняют с постоянным или переменным (регулируемым) передаточным отношением. Как те, так и другие широко распространены. Регулирование передаточного отношения может быть ступенчатым или бесступенчатым. Ступенчатое регулирование выполняют в коробках скоростей с зубчатыми колесами, в ременных передачах со ступенчатыми шкивами и т. п.; бесступенчатое регулирование— с помощью фрикционных или цепных вариаторов. Применение того или иного способа регулирования переда¬точного отношения зависит от конкретных условий работы машины, которую обслуживает передача. Механические передачи ступенчатого регулирования с зубчатыми колесами обладают высокой работоспособностью и поэтому широко применяются в транспортном машиностроении, станкостроении и т. п. Механические передачи бесступенчатого регулирования обладают меньшей нагрузочной способностью и имеют меньшее распространение. Их применяют в основном для малых мощностей (до 10...15 кВт). Конкурентами этих передач являются электрическая и гидравлическая передачи, которые позволяют передавать большие мощности и иметь сравнительно простую систему автоматического регулирования.

8. Фрикционные передачи

Передают движение за счёт сил трения (лат. frictio – трение). Простейшие передачи состоят из двух цилиндрических или конических роликов - катков.

Г лавное

условие работы передачи состоит в том,

что момент сил трения между катками

должен быть больше передаваемого

вращающего момента.

лавное

условие работы передачи состоит в том,

что момент сил трения между катками

должен быть больше передаваемого

вращающего момента.

Передаточное отношение цилиндрической фрикционной передачи определяют как отношение частот вращения или диаметров тел качения.

U = n1/n2=D2/[D1(1-)],

где ε – коэффициент скольжения (0,05 - для передач "всухую"; 0,01 – для передач со смазкой и большими передаточными отношениями).

Для конической передачи – вместо диаметров берут углы конусов.

Фрикционные передачи выполняются либо с постоянным, либо с регулируемым передаточным отношением (вариаторы).

Передачи с постоянным передаточным отношением применяются редко, главным образом, в кинематических цепях приборов, например, магнитофонов и т.п. Они уступают зубчатым передачам в несущей способности. Зато фрикционные вариаторы применяют как в кинематических, так и в силовых передачах для бесступенчатого регулирования скорости. Зубчатые передачи не позволяют такого регулирования.

Достоинства фрикционных передач:

простота тел качения;

равномерность вращения, что удобно для приборов;

возможность плавного регулирования скорости;

отсутствие мёртвого хода при реверсе передачи.

Недостатки фрикционных передач:

потребность в прижимных устройствах;

большие нагрузки на валы, т.к. необходимо прижатие дисков;

большие потери на трение;

повреждение катков при пробуксовке;

неточность передаточных отношений из-за пробуксовки.

Основными видами поломок фрикционных передач являются:

усталостное выкрашивание (в передачах с жидкостным трением смазки, когда износ сводится к минимуму);

износ (в передачах без смазки);

задир поверхности при пробуксовке.

9. РЕМЕННЫЕ ПЕРЕДАЧИ

Я вляются

разновидностью фрикционных передач,

где движение передаётся посредством

специального кольцевого замкнутого

ремня.

вляются

разновидностью фрикционных передач,

где движение передаётся посредством

специального кольцевого замкнутого

ремня.

Ременные передачи применяются для привода агрегатов от электродвигателей малой и средней мощности; для привода от маломощных двигателей внутреннего сгорания.

ОСНОВНЫЕ СЕЧЕНИЯ РЕМНЕЙ:

а )

плоские, прямоугольного сечения;

)

плоские, прямоугольного сечения;

б) трапециевидные, клиновые;

в) круглого сечения;

г) поликлиновые.

Достоинства ременных передач:

передача движения на средние расстояния;

плавность работы и бесшумность;

возможность работы при высоких оборотах;

дешевизна.

Недостатки ременных передач:

большие габариты передачи;

неизбежное проскальзывание ремня;

высокие нагрузки на валы и опоры из-за натяжения ремня;

потребность в натяжных устройствах;

опасность попадания масла на ремень;

малая долговечность при больших скоростях.

На рис. представлена ременная передача, на шкивы которой надет с предварительным натяжением плоский ремень.

Если передача не нагружена, т. е. шкивы не вращаются или вращаются вхолостую, то напряжения обеих ветвей ремня одинаковы и равны (рис. а). При нагружении передачи, т. е. при приложении к ведущему валу вращающего момента М1, а к ведомому валу момента сопротивления M2, направленного в сторону, противоположную вращению, натяжение ведущей ветви возрастает до F1 а в ведомой ветви уменьшается до F2 (рис. б). При этом:

где

—

![]() окружная

сила, которая прикладывается к ободу

ведомого шкива для преодоления момента

сопротивления.

окружная

сила, которая прикладывается к ободу

ведомого шкива для преодоления момента

сопротивления.