- •Электрические манометры

- •Пневматические манометры

- •Выбор, установка, защита от коррозии средств измерения давления

- •Преобразователи давления и разрежения

- •Пневматические вторичные приборы

- •Скоростные счетчики

- •Объемные счетчики.

- •Барабанные счетчики.

- •Ротационные счетчики.

- •Измерение количества твердых веществ

- •Основы теории.

- •Расходомерные дифманометры.

- •Приборы постоянного перепада

- •Индукционные и ультразвуковые расходомеры

- •Т ребования к соединительным линиям для водяного пара.

- •Измерение уровня жидкостей

- •Измерение уровня сыпучих тел

- •Электрические термометры сопротивления

- •Измерительные приборы термометров сопротивления.

- •Приборы для измерения термоэлектродвижущих сил.

Измерение количества твердых веществ

I .

К циферблатным

приборам

относятся те устройства, работа

которых основана на уравновешивании

силы тяжести взвешиваемого материала

при помощи квадранта циферблатного

указателя. В квадрантных весах момент

силы тяжести груза Р уравновешивается

моментом силы тяжести постоянного

груза Q.

Груз Р лежит на чаше весов, подвешенной

на гибкой ленте, огибающей шкив постоянного

радиуса r.

.

К циферблатным

приборам

относятся те устройства, работа

которых основана на уравновешивании

силы тяжести взвешиваемого материала

при помощи квадранта циферблатного

указателя. В квадрантных весах момент

силы тяжести груза Р уравновешивается

моментом силы тяжести постоянного

груза Q.

Груз Р лежит на чаше весов, подвешенной

на гибкой ленте, огибающей шкив постоянного

радиуса r.

Момент М1 от силы тяжести равен:

M1=Pr

Уравновешивающий груз укреплен на конец рычага (квадранта) и создает момент М2:

М2 = QRsinφ

где: φ— угол между рычагом и вертикальной осью.

Из условия равновесия квадранта: Pr=QRsinφ

Откуда: P=Q(R\l)sinφ

Или: P=(l1\l2)Q

Следовательно, каждому значению силы тяжести соответствует вполне определенный угол поворота квадранта и шкива. С валом шкива соединен указатель весов.

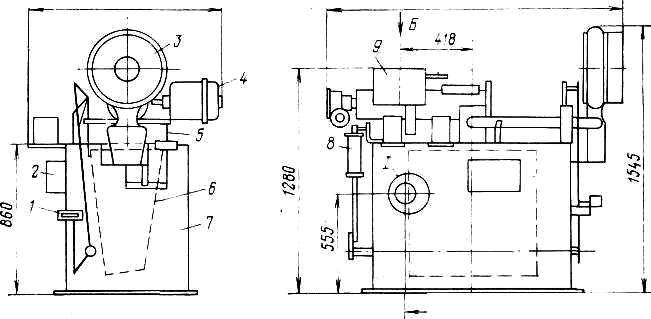

II. Автоматических весов для дозирования полиэтилена типа ДСС-20НП состоят из следующих основных узлов: счетчика 1, электрооборудования 2, циферблатного указательного прибора 3, привода 4, неравноплечей рычажной системы 5, ковша 6, рамы 7 с автоматическим механизмом и приводом, воздушной системы 8, шнекового питателя 9 и станции управления (на рисунке не показана).

Величина порции, необходимой для дозирования, заранее задается вручную на циферблатном приборе установкой задающих стрелок с бесконтактными датчиками против соответствующих делений шкалы. Весы включают в работу кнопкой или от внешнего импульса. Полиэтилен подается шнековым питателем в ковш, который подвешен на одном из плеч главного рычага неравноплечей рычажной системы.

П о

мере заполнения взвешиваемым материалом

ковш, перемещается и через рычажную

систему передает свое движение стрелке

циферблатного указательного прибора.

При приближении массы порции, набранной

в ковше, к заданной величине электродвигатель

привода питателя системой автоматики

переключается с большего числа

оборотов на меньшее, и начинается

досыпка.

о

мере заполнения взвешиваемым материалом

ковш, перемещается и через рычажную

систему передает свое движение стрелке

циферблатного указательного прибора.

При приближении массы порции, набранной

в ковше, к заданной величине электродвигатель

привода питателя системой автоматики

переключается с большего числа

оборотов на меньшее, и начинается

досыпка.

Когда порция материала в ковше достигает заданной величины, срабатывает система автоматики, которая включает электродвигатель привода питателя, закрывает заслонку питателя и автоматически или после получения команды (импульса) включает пневматический цилиндр открытия заслонки ковша. Взвешенная порция материала высыпается из ковша. Заслонка ковша закрывается под действием собственного веса, при этом срабатывает счетчик, фиксируя взвешенную порцию. После закрытия заслонки ковша цикл взвешивания повторяется. Весы снабжены механическим пятизначным счетчиком количества отвешиваемых порций. Точность отвешивания контролируется по шкале циферблатного указательного прибора.

№7 ИЗМЕРЕНИЕ РАСХОДА МЕТОДОМ ПЕРЕМЕННОГО ПЕРЕПАДА ДАВЛЕНИЙ

Основы теории.

Известно, что объемный расход вещества, протекающего по трубопроводу, определяется как произведение скорости потока на площадь отверстия истечения F, т. е.

Q=vF

Массовый расход G получают умножением объемного расхода Q на плотность ρ жидкости, газа или пара, т. е.

G=Qρ

При прохождении вещества через сужающее устройство, установленное в трубопроводе, скорость его увеличивается. Это следует из условия неразрывности струи:

Q=v1F=v2f

Где F и f — соответственно площади сечения трубопровода и сужающего устройства;

v1и v2 — средние скорости движения вещества в трубопроводе и в сужающем устройстве.

Более высокая скорость v2 по сравнению с v1 обусловлена переходом части потенциальной энергии потока в кинетическую.

Из уравнения следует, что:

v2=(F\f)v1

v2=(F\f)v1

т. е. при постоянном отношении Р/f скорость v2 тем больше, чем выше скорость V1 вещества в трубопроводе или чем больше расход. Отношение f\F называют модулем сужающего устройства и обозначают через m, т. е.

m=f\F=d2\D2

где d и D—соответственно диаметры проходных сечений сужающего устройства и трубопровода.

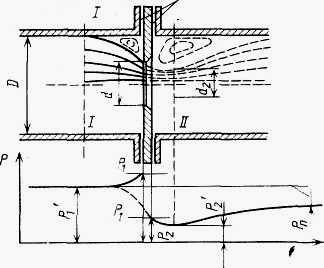

Из уравнений получим: V=v1\m

Если до сужающего устройства статическое давление в трубопроводе равно Р'1, то в сужающем устройстве оно резко падает, затем постепенно возрастает до нового установившегося значения. При этом давление в трубопроводе за сужающим устройством не достигает значения Р''1, так как часть энергии расходуется на трение о стенки сужающего устройства и завихрения потока после сужающего устройства. Величина безвозвратных потерь равна Рn. Перед сужением давление несколько возрастает до Р1, что обусловлено сжатием потока перед сужающим устройством.

Минимальное давление Р'2 наблюдается на некотором расстоянии от сужающего устройства. Давление в проходном сечении сужающего устройства равно Р2. Разность давлений Р1—Р2 является перепадом, зависящим от расхода среды, протекающей через трубопровод. Найдем зависимость между перепадом давлений за сужающим устройством и расходом. Уравнения расхода для несжимаемой жидкости в объемных (в м3/с) и массовых (кг/с) единицах будут соответственно иметь вид:

![]()

![]()

где Р1 и Р2 —давления, Па;

ρ — плотность, кг/м3;

ά =f(mRе) – коэффициент расхода;

Rе – число Рейнольдса; f — площадь, м2.

При измерении расхода сжимаемых сред (газов и паров), особенно при больших перепадах давлений в сужающем устройстве, необходимо учитывать уменьшение плотности ρ, вызванное снижением давления при прохождении через сужающее устройствою., поэтому массовый расход (а также объемный), отнесенный к начальному значению р, несколько уменьшится.

Уравнения расхода для газов и паров соответственно в объемных и массовых долях имеют вид:

![]()

![]()

где ε — поправочный множитель на расширение измеряемой среды, называемый коэффициентом расширения;

ρ1 — плотность потока перед входом потока в отверстие сужающего устройства

Р асходомер

состоит из следующих основных частей:

измерительных участков трубопровода

1 до и после сужающего устройства;

сужающего устройства 2; расходомерного

дифференциального монометра 4;

интегрирующего устройства 5, определяющего

расход за определенный промежуток

времени (смену, сутки); импульсных линий

3, служащих для соединения с дифманометром

измерительных участков трубопровода.

асходомер

состоит из следующих основных частей:

измерительных участков трубопровода

1 до и после сужающего устройства;

сужающего устройства 2; расходомерного

дифференциального монометра 4;

интегрирующего устройства 5, определяющего

расход за определенный промежуток

времени (смену, сутки); импульсных линий

3, служащих для соединения с дифманометром

измерительных участков трубопровода.

Стандартные сужающие устройства.

1 )При

измерении расхода газов и жидкостей

допускается применять как угловой (см.

рис. в), так и фланцевый (см. рис. в) способы

отбора перепада давлений на диафрагмах.

)При

измерении расхода газов и жидкостей

допускается применять как угловой (см.

рис. в), так и фланцевый (см. рис. в) способы

отбора перепада давлений на диафрагмах.

Допустимые интервалы диаметров трубопроводов D и относительных площадей сужающих устройств m должны находиться в следующих пределах:

50 мм ≤ D ≤ 1000 мм; 0,05≤ m ≤ 0,64 для диафрагм с угловым способом отбора перепада давлений;

50 мм ≤ D ≤ 760 мм; 0,04 ≤ m ≤ 0,56 для диафрагм с фланцевым способом отбора перепада давлений;

диаметр отверстия диафрагмы независимо от способа отбора перепада давлений d ≥12,5 мм; 50 мм ≤ D;

0,05 ≤ m ≤ 0,64 для сопел в случае измерения расхода газа;

30 мм ≤ D; 0,05 ≤ m ≤ 0,64 для сопел в случае измерения расхода жидкости;

0,65 ≤ D ≤ 500 мм; 0,05 ≤ m ≤ 0,60 для сопел Вентури диаметр отверстия сопел и сопел Вентури d ≥ 15 мм; 50 мм ≤ D ≤ 1400 мм, 0,10 ≤ m ≤ 0,60 для труб Вентури.

В случае измерения расхода газа отношение абсолютных давлений на выходе из сужающего устройства и входе в него должно быть больше или равно 0,75.

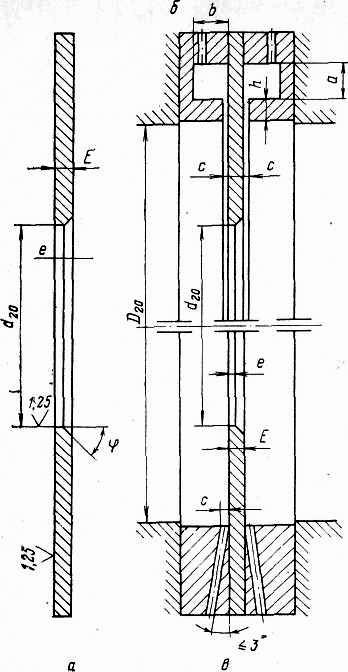

2)Сопла особенно удобны для измерения расхода газов и перегретого пара, если [(Р1—Р2)/Р1]<0,1, а также для измерения расхода пара высокого давления и агрессивных газов в трубопроводах диаметром D20 ≤ 200 мм.

Достоинства: а) По сравнению с диафрагмами они менее чувствительны к коррозии, загрязнениям

б) обеспечивают несколько большую точность измерения.

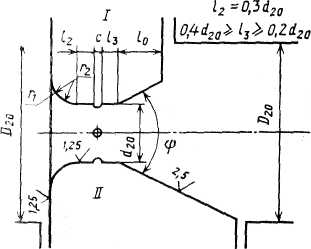

Форма стандартного сопла и его основные геометрические параметры показаны на рис. а – для m≤0,444; в – для m>0,444

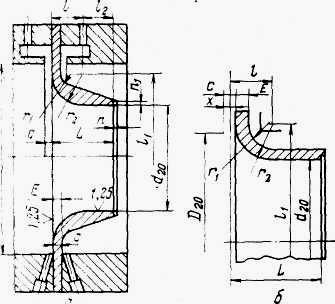

3)Труба Вентури состоит из профильной входной части, цилиндрической средней части и выходного конуса. Стандартные трубы Вентури можно применять в трубопроводах диаметром от 100 до 800 мм при условии, что 0,2 ≤ m ≤ 0,5. Труба Вентури называется длинной, если наибольший диаметр выходного конуса равен диаметру трубопровода(рис.II), или короткой, если указанный диаметр меньше диаметра трубопровода(рис.I). Давления в горловине и входном патрубке следует отбирать через отверстия в стенках и через осредняющие камеры. К преимуществам труб Вентури следует отнести меньшую потерю давления по сравнению с СУ других типов.