- •Глава 1. Кристаллическое строение металлов

- •Глава 2 механические свойства металлов

- •2.1. Статические испытания

- •2.1.1.Испытания на растяжение.

- •2.2. Динамические испытания

- •2.2.1. Испытание на удар, Ударная вязкость и порог хладноломкости

- •2.2.2. Циклические испытания металлов. Кривая усталости. Предел выносливости.

- •2.2.3. Определение твёрдости

- •Глава 3. Пластическая деформация

- •3.1. Пластическая деформация. Влияние пластической деформации на свойства сталей. Явление наклёпа. Влияние наклёпа на структуру и свойства металлов. Механизмы пластической деформации.

- •3.2. Назначение рекристаллизационного отжига. Первичная и собирательная рекристаллизация. Понятие о критической степени деформации.

- •3.3. Холодная и горячая пластическая деформация.

- •Глава 4. Теория металлических сплавов

- •4.1. Основные понятия теории сплавов.

- •4.1.1. Компонент, фаза, чистые химические элементы.

- •4.1.2.Твёрдые растворы, виды твёрдых растворов. Условия образования твёрдых растворов.

- •4.1.3. Химические соединения.

- •4.2. Диаграммы фазового равновесия (диаграммы состояния)

- •4.2.1. Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твёрдом состоянии

- •4.2.2. Диаграмма состояния сплавов с ограниченной растворимостью и эвтектикой

- •4.3. Связь диаграмм состояния со свойствами сплавов

- •Глава 5 железо и сплавы на его основе

- •5.1. Компоненты и фазы в системе Fe-c

- •5.2. Диаграмма состояния железо-цементит

Глава 2 механические свойства металлов

2.1. Статические испытания

При статических испытаниях усилие прикладывается к образцу медленно. К ним относятся испытания на растяжение, сжатие, изгиб, кручение и определение твердости.

2.1.1.Испытания на растяжение.

На рис. 2.1 показана кривая растяжения для пластических металлов. При небольших нагрузках в металле развивается упругая деформация - это такая деформация, при которой после снятия нагрузки образец принимает первоначальные размеры и форму. Если не принимает, то это - пластическая деформация. Начальный участок диаграммы - прямая, в данном случае действует закон пропорциональности. Напряжения здесь вызывают упругую деформацию, подчиняющуюся закону Гука:

Чем больше α, тем прочнее металл. Модуль упругости (Юнга) Е зависит только от химического состава, а от структуры и термообработки не зависит.

Рис.2.1. Диаграмма растяжения для пластичных металлов.

Прочностные характеристики

предел упругости. Сопротивление металла упругой деформации характеризуется пределом упругости.

![]()

На практике за величину Ре принимают такое усилие, при котором остаточная деформация составляет величину, предусмотренную ГОСТом (0,01...0,05 %). При больших напряжениях в металле идет пластическая деформация (остаточную деформацию см. на рис. 2.1.);

предел текучести. Максимальное напряжение, при котором образец удлиняется без увеличения нагрузки.

![]()

предел прочности, или временное сопротивление разрушению металла - это максимальное напряжение, которое выдерживает образец до разрушения.

![]()

Пластические характеристики:

относительное удлинение

![]()

относительное сужение

![]()

Кривая растяжения для малопластичных материалов, например для чугуна, представлена на рис. 2.2.

Рис. 2.2. Для малопластичных материалов (ЧУГУН)

Площадки текучести нет, поэтому здесь принимают условный предел текучести, при котором остаточная деформация равна 0,2 %, когда нет заклинивания и заедания вращающихся деталей.

Поэтому σ0.2 это расчетная характеристика для автомобиля или любой другой конструкции.

![]()

Величина Р0.2 находится графическим методом по величине остаточной деформации.

2.2. Динамические испытания

2.2.1. Испытание на удар, Ударная вязкость и порог хладноломкости

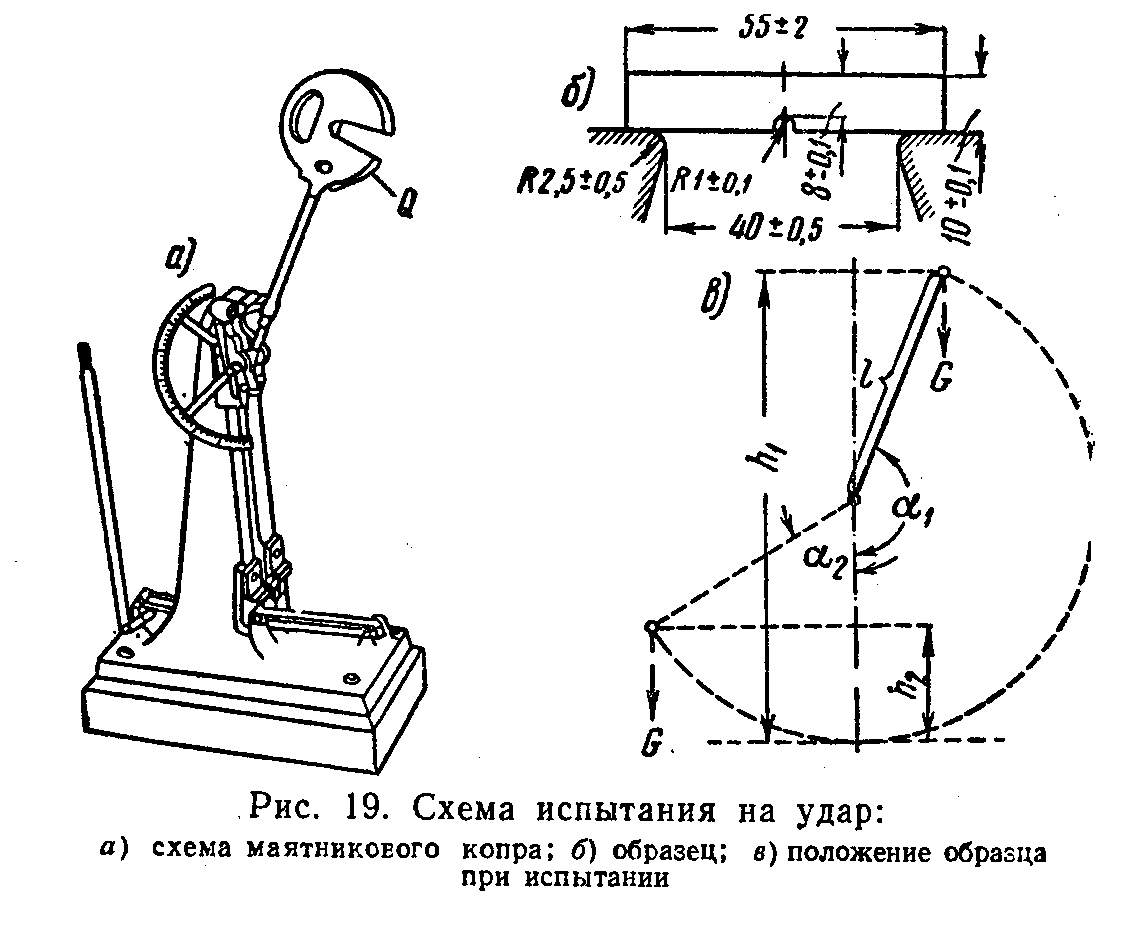

Определение ударной вязкости производится на маятниковом копре рис. 2.3.

Рис. 2.3. Схема испытания на удар, а) маятниковый копёр, б) образец, в) положение образца при ударе.

Под ударной вязкостью понимается работа, затраченная на разрушение образца от динамического изгиба, отнесённая к площади поперечного сечения образца в месте надреза.

Рис. 2.4. Схема хрупкого и вязкого разрушения металла в зависимости от температуры испытания. tи и tн – верхняя и нижняя границы критического температурного интервала хрупкости; S – сопротивление отрыву; σт – предел текучести.

Понижение температуры практически не изменяет сопротивление отрыву S (разрушающего напряжения), но повышает сопротивление пластической деформации σт (предел текучести). Поэтому металлы, вязкие при сравнительно высоких температурах, могут при низких температурах разрушаться хрупко. В указанных условиях сопротивление отрыву достигается при напряжениях, меньших, чем предел текучести. Точка tn. пересечения кривых S и σт, соответствующая температуре перехода металла от вязкого разрушения к хрупкому, получила название критической температуры хрупкости или порога хладноломкости (tn.). Чем выше скорость деформации, тем больше склонность металла к хрупкому разрушению. Все концентраторы напряжений способствуют хрупкому разрушению.