Будова зливку

При виливанні рідкого металу в форму в результаті холодних стінок форми, особливостей тепловіддачі та умов кристалізації в зливку, в основному, розрізняють три зони:

· дрібнозерниста поверхнева зона (1), яка утворюється в результаті контакту металу з холодними стінками форми, утворення високого ступеню переохолодження та появи великої кількості зародків кристалізації (рис 3.6.) при відносно повільному їх рості. Ця зона досягає розмірів в декілька міліметрів. Нагрів стінок форми досить швидко зменшує ступінь переохолодження, сприяє цьому також виділення скритої теплоти плавлення при кристалізації дрібнозернистої поверхневої зони, характер кристалізації змінюється і починається формування другої зони процесу кристалізації зливка;

· зона стовпчастих кристалітів утворюється за рахунок росту кристалів в напрямку протилежному максимальному тепловідводу, який відбувається з поверхні форми в навколишнє середовище. При цьому розміри стовпчастих (дендритних) кристалів можуть досягати декількох десятків сантиметрів і ріст їх може продовжуватись до центру зливка (4), утворюючи зону транскристалітної структури – структура, що характеризується зустрічним ростом стовпчастих (дендритних) кристалів. Транскристалітна структура сприяє накопиченню в центрі зливка великої кількості домішок в результаті вибірковості процесу кристалізації, що може викликати появу пор, тріщин та інших дефектів. Якщо зливок достатньо великий по об’єму, в процесі росту стовпчастих кристалів в середній частині об’єму рідкого металу може виникнути переохолодження достатнє для початку процесу гомогенної кристалізації з утворенням третьої зони;

Рис. 3.6. Схема процесу кристалізації зливка.

· зона рівновісних, дезорієнтованих зерен може утворюватись в середній частині зливка в умовах малого ступеня переохолодження та невеликих швидкостей охолодження (3). Розміри кожної зони, а також розміри кристалів залежать від форми та розмірів зливка, конструкції та матеріалу форми, температури та властивостей сплаву, що кристалізується.

Кристалізація зварювальної ванни та формування зварного шва

В процесі дугового зварювання відбувається розплавлення основного металу та металу зварювального дроту, утворюється рідка зварювальна ванна, при затвердінні якої формується зварний шов, що з’єднує шматки металу, утворюючи тим самим зварне з'єднання. Розглянемо більш детально особливості процесу плавлення і кристалізації металу при зварюванні. В процесі зварювання можна виділити наступні особливості, які суттєво відрізняють процеси кристалізації металу зварювальної ванни від аналогічних процесів в великій металургії:

· наявність в ванні центрів кристалізації в вигляді зерен основного металу на границі сплавлення (гетерогенна кристалізація);

· малий об’єм і короткочасність існування розплавленої ванни;

· значний градієнт температур в рідкій ванні, великий перегрів в центрі ванни;

· інтенсивне перемішування рідкого металу ванни під дією зварювальної дуги;

· в зварювальній ванні одночасно відбуваються процеси нагрівання і кристалізації металу, в результаті нерівномірності нагрівання й охолодження виникають значні внутрішні напруження;

Зварювальну ванну умовно можна розділити на дві частини (рис. 3.7): головна (АВ і САД), в якій відбувається нагрівання і плавлення основного металу і хвостова (ВК і СКД), в якій йдуть процеси охолодження, кристалізації і формування зварного шва. Процеси кристалізації в зварювальній ванні носять, як правило, гетерогенний характер, в зв’язку з присутністю твердих частинок, якими являються, насамперед, стінки зварювальної ванни. Границя між твердим і рідким металом в процесі кристалізації називається, як відомо, фронтом кристалізації. Таким чином на наших проекціях зварного з’єднання фронтом кристалізації буде лінія ВК та СКД.

Рис. 3.7. Схема процесу кристалізації зварювальної ванни.

Відповідно до теорії процесу гетерогенної кристалізації напрямок росту кристалу відбувається насамперед в напрямку максимального градієнта температур, тобто по нормалі до кривої фронту кристалізації. Швидкість росту на різних ділянках ванни описується рівнянням Шаманіна:

Vкр. = Vзв. Соs a

де: Vзв. - швидкість зварювання, Vкр - швидкість росту кристалів,

a - кут між напрямком росту кристалу і напрямком зварювання.

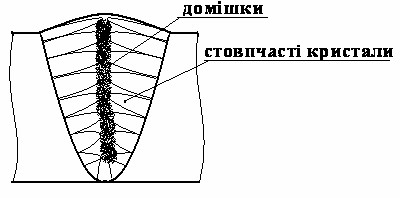

Легко побачити, що в т.В, С і Д Vкр=0, а в т.К - Vкр =Vзв. В усіх інших точках хвостової частини ванни вона буде мінятися від 0 до Vзв. При цьому, зростаючі стовпчасті або дендритні кристали будуть нахилятися в сторону переміщення джерела тепла. При цьому, процес кристалізації, тобто переміщення фронту кристалізації в напрямку зварювання, буде відбуватися з зупинками, викликаними виділенням на фронті кристалізації скритої теплоти плавлення при переході металу з рідкого стану в твердий і, тим самим, зменшенням ступеню переохолодження, який являється необхідною умовою процесу кристалізації. Через деякий час після зупинки, внаслідок тепловіддачі в основний метал та навколишнє середовище, на фронті кристалізації встановлюється необхідна величина ступеню переохолодження, розпочинається процес кристалізації і фронт переміщується на деяку відстань. Такий стрибкоподібний рух фронту кристалізації, а також коливання поверхні рідкого металу зварювальної ванни створюють на поверхні зварного шва нерівності, які називають чешуйчатістю зварного шва. Внаслідок вибірковості процесу кристалізації перед фронтом будуть накопичуватися домішки, і центральні частини шва, які кристалізуються останніми, будуть збагачені домішками. В залежності від форми зварювальної ванни (глибока і вузька) кристали будуть рости назустріч один одному, утворюючи транскристалічну структуру (рис. 3.8), що може викликати утворення тріщин в середній частині шва за рахунок накопичення в процесі кристалізації значної кількості домішок, які суттєво знижують температуру плавлення сплаву. Для зменшення ймовірності утворення транскристалічної структури коефіцієнт форми шва (відношення ширини шва до глибини проплавлення)лення) повинен бути більше ніж 2 - 2,5. При цьому,

Рис. 3.8. Схема утворення транскристалічної структури.

кристали, які ростуть переважно перпендикулярно фронту кристалізації будуть направлені в сторону верхньої площини листа і транскристалічна структура утворюватися не буде

Як бачимо, в процесі кристалізації зварного шва утворюється крупнозерниста структура, яка нагадує структуру зливка і, відповідно, має значно гірші властивості ніж дрібнозерниста структура основного металу, який отримують методами прокату в гарячому стані. Для здрібнювання крупнодендритної литої структури зварних швів застосовують:

· модифікування – введення в зварювальну ванну готових центрів кристалізації, у вигляді порошків металів;

· використання в процесі зварювання механічних коливань ванни, або електромагнітного перемішування рідкого металу;

· використання, по можливості, багатошарових швів;

· термічну або термомеханічну обробку зварного шву.

Модифікування сприяє утворенню в хвостовій частині рівновісних кристалів з порошку металу, який служить зародками кристалізації, зменшуючи тим самим розміри стовпчастих або дендритних кристалів.

Механічні або електромагнітні коливання змінюють форму зварювальної ванни, положення фронту кристалізації і напрямок росту дендритів, тим самим зменшуючи їх розміри.

Застосування багатошарових швів зменшує розміри кристалів за рахунок зменшення розмірів кожного шву, а процес зварювання кожного послідуючого шва сприяє процесу термообробки попереднього, здрібнюючи при цьому структуру. (рис. 3.10).

Рис. 3.10. Вплив однопрохідного (а) та багатопрохідного (б) зварювання на структуру зварних швів.

Термічна обробка зварного з’єднання за рахунок нагріву вище температури фазової перекристалізації забезпечує однакову дрібнозернисту структуру як основного металу так і металу шва. Термомеханічна обробка являє собою прокатку роликом або проковку гарячого шву безпосередньо після затвердіння металу і дозволяє отримати в шві дрібнозернисту структуру, що наближається до структури металу прокату.

Вплив зварювального полум’я на структуру шва і зони термічного впливу.

Зварне з'єднання поділяють на три зони:

— основного металу;

— термічного впливу;

— наплавленого металу шва.

При газозварюванні внаслідок повільнішого нагрівання зона термічного впливу (біляшовна зона) більша, ніж при дуговому зварюванні і становить від 8 до 28 мм.

Зона термічного впливу має декілька структурних ділянок, які відрізняються за формою і будовою зерен (рис. 23).

1. Ділянка неповного розплавлення знаходиться в твердо-рідкому стані і визначає якість зварного з'єднання. В цій зоні проходить сплавлення кристалів металу шва із зернами основного металу, температура в ній вища за температуру плавлення металу.

2. Ділянка перегріву — це область основного, сильно нагрітого (1100-1500°С) металу з крупнозернистою структурою і зниженими механічними властивостями. В цій зоні можливе утворення гартованих структур.

3. Ділянка нормалізації — область основного металу (930-1100°С), набирає дрібнозернистої структури з найвищими механічними властивостями.

4. Ділянка неповної перекристалізації — область основного металу (720~930°С), в якій навколо крупних зерен розташовуються дрібні, утворені в результаті перекристалізації.

5. Ділянка рекристалізації — частина основного металу (450-720°С), для якої є характерним відновлювання форми і розмірів зруйнованих зерен металу, який раніше піддавався обробці тиском.

6. Ділянка синьоламкості — видимих структурних змін не має (200-450°С), але характеризується зниженням пластичних властивостей.

Для покращення структури і властивостей металу шва і біля-шовної зони використовують гаряче проковування металу шва, термообробку пальником, загальну термообробку в печах та повільне охолодження.

Основним заходом боротьби з відбілити і тріщинами при дуговому зварюванні чавуну є зниження швидкості охолодження і зменшення перепаду температур між зварюваних ділянкою і основним металом, що досягається підігрівом - гаряче зварювання чавуну. Вона являє собою дуже складний і трудомісткий процес, тому більший інтерес представляє холодне зварювання (без підігріву). Існує багато методів холодної зварювання чавуну

Рис.1. Структурні перетворення в зоні термічного впливу в чавуні при зварюванні

1 - ділянка розплавленого металу шва; 2 - ділянка неповного розплавлення; 3 - ділянка аустеніту; 4 - ділянка перекрісталізаціі; 5 - ділянка графітизації і сфероізаціі карбідів; 6 - ділянка вихідної структури.

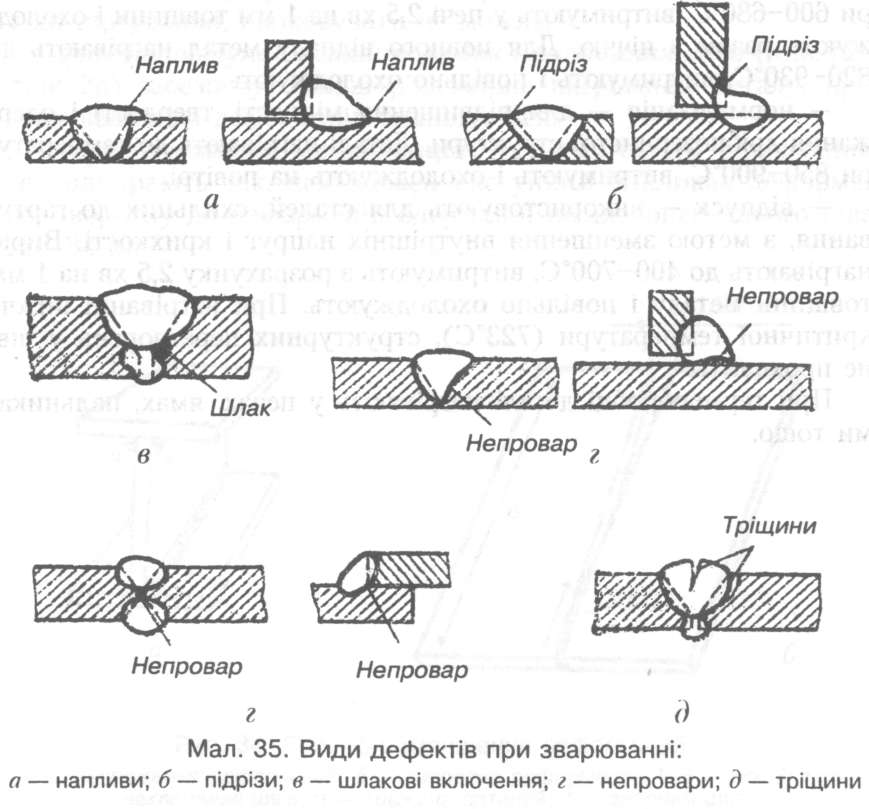

ДЕФЕКТИ ЗВАРНИХ ШВІВ

Якість зварювання контролюють з метою виявлення дефектів зварних швів і з'єднань (рис. 35).

Основними причинами утворення дефектів є порушення технології складання, зварювання, застосування невідповідних матеріалів, неправильний вибір режимів зварювання, низька кваліфікація зварника. Дефектами прийнято називати відхилення від норм, передбачених стандартами і технічними умовами на зварні з'єднання. Вони можуть бути зовнішні і внутрішні (табл. 4.1).