- •Л абораторная работа 2.2 Испытание болтового соединения, работающего на сдвиг

- •Краткие теоретические сведения

- •Расчетные зависимости

- •Оборудование и приборы

- •Порядок выполнения работы

- •Расчет силы трения при сдвиге

- •Оборудование и приборы

- •Порядок проведения работы.

- •Расчетная часть

- •Экспериментальная часть

- •Содержание отчета

- •Расчет осевой силы, воспринимаемой экспериментальным клеммовым соединением

- •Определение воспринимаемой осевой силы экспериментальным путем

- •Тарировочная таблица малой динамометрической пружины

- •Контрольные вопросы

Расчет силы трения при сдвиге

№ п/п |

Замеряемые величины, размерность |

Обозначения |

Значения величин |

|

1 |

Наружный диаметр болта, мм |

d |

|

|

2 |

Шаг резьбы, мм |

P |

|

|

3 |

Внутренний диметр резьбы, мм |

D1 |

|

|

4 |

Средний диаметр резьбы, мм |

d2 |

|

|

5 |

Угол подъема резьбы, град. |

ψ |

|

|

6 |

Материал болта. Указывается марка стали. |

|

|

|

7 |

Коэффициент трения для торца гайки (принимается из лабораторной работы 2.1) |

fт |

|

|

8 |

Приведенный коэффициент трения для резьбы (принимается из лабораторной работы 2.1) |

|

|

|

9 |

Коэффициент трения для стыка (выбирается усредненный) |

fc |

|

|

10 |

Диаметр опорной поверхности гайки |

наружный, мм |

D |

|

внутренний, мм |

d0 |

|

||

№ п/п |

Рассчитываемые величины, размерность |

Обозначения |

Расчетные формулы и расчет |

|

11 |

Приведенный угол трения для резьбы |

|

|

|

12 |

Допускаемое напряжение на растяжение, МПа |

[σР] |

|

|

13 |

Допускаемая сила затяжки, Н |

[F3] |

|

|

14 |

Крутящий момент затяжки, Нм |

[Tзав] |

|

|

15 |

Сила трения при сдвиге, Н (кН) |

F |

F1 = при 0,25Tзав F2 = при 0,5Tзав F3 = при 0,75Tзав F4 = при 1,0Tзав |

|

Примечания. 1. При заполнении табл. 2.8 в графе «Значения величин» указать обозначение и значение величины, ее размерность, а в графе «Расчетные формулы и расчет» записывать формулы и подсчет величины, с указанием размерности. 2. Справочные данные по материалу болта см. в табл. 2.1 и 2.2.

Таблица 2.9

Тарировочная таблица динамометрического кольца

-

Показания индикатора, мм

Нагрузка, кг

0,05

0,10

0,15

0,20

0,25

0,30

0,35

0,40

160

320

480

640

820

980

1140

1300

Примечание. В расчетах нагрузку переводить в ньютоны, а в промежутках показаний индикатора ее определять интерполированием.

Таблица 2.10

Проверка силы сдвига опытным путем

Момент на ключе (Н·м) 0,25Тзав÷ Тзав |

|

|

|

|

Сила трения при сдвиге F, Н (кН) |

|

|

|

|

Уточненный коэффициент трения в стыке |

ƒс = |

|||

Содержание отчета

Наименование работы.

Схема соединения для испытания.

Эскиз болтового соединения, вычерченный по размерам с натуры.

Расчет силы трения при сдвиге. Заполнить табл. 2.8.

Проверка силы трения опытным путем. Заполнить табл. 2.9.

Графики F Тзав, расчетный и экспериментальный (рис. 2.7).

Выводы по работе.

Контрольные вопросы

Чем объяснить возможное несоответствие расчетной силы сдвига и определенной экспериментом силы сдвига для какого-либо момента завинчивания?

Какая наблюдается закономерность силы сдвига при изменении силы затяжки F3 (момент завинчивания Тзав) и как это объяснить?

Какие изменения следует внести, чтобы при одной и той же затяжке увеличить силу сдвига?

Чем объяснить (если это имеет место) криволинейность графика зависимости F – Тзав?

Целесообразно ли использовать смазку при осуществлении этих соединений (если да, то где и с какой целью)?

Лабораторная работа 2.3

Испытание клеммовых соединений

Цель работы экспериментальное исследование зависимости осевого усилия, воспринимаемого клеммовым соединением, от усилия затяжки болта F3.

Краткие теоретические сведения

Клеммовые соединения

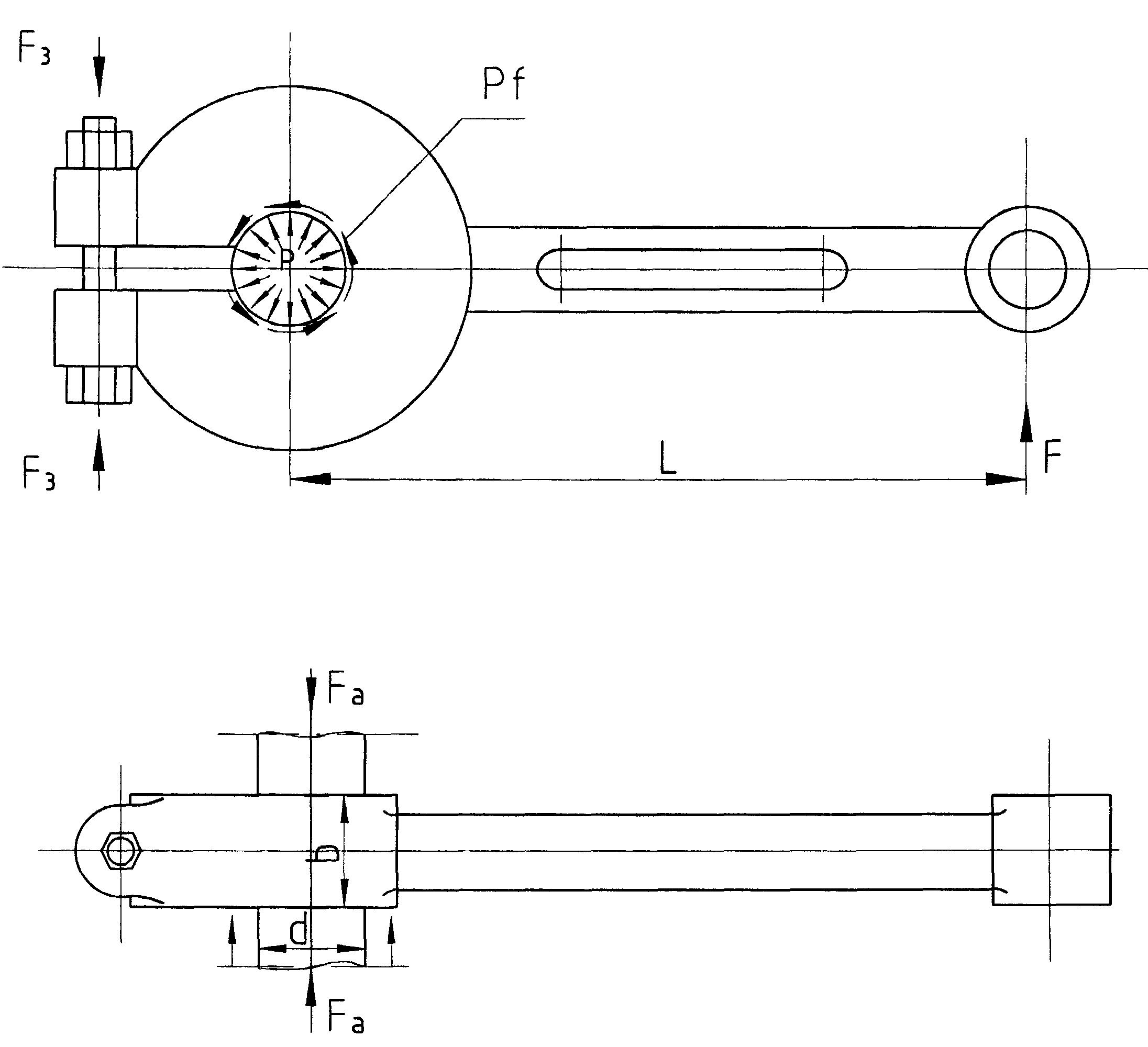

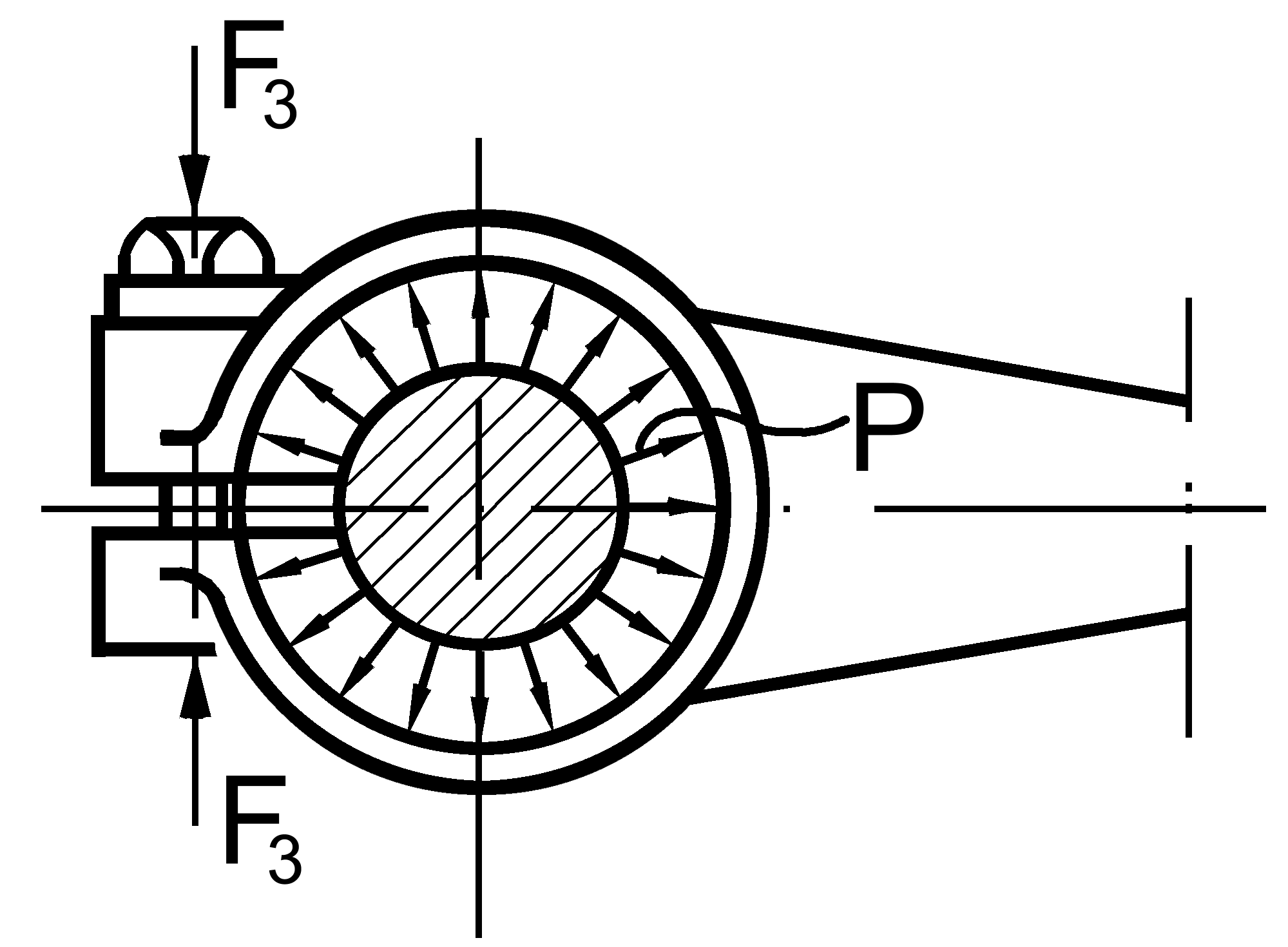

Клеммовое соединение (рис 2.8) представляет собой разъемное соединение, основанное на действии сил трения, соединение, в котором между ступицей (для краткости клеммой) и валом необходимое нормальное давление создается затяжкой болтов (винтов, шпилек) [1, 2, 3].

Рис.2.8.

Нормальное давление в клеммовом

соединении

Клеммовые соединения допускают постановку деталей в любом угловом положении, в любом положении по длине гладкого участка вала. Вал не ослабляется шпоночной канавкой, шлицами, как в шпоночном или шлицевом соединении.

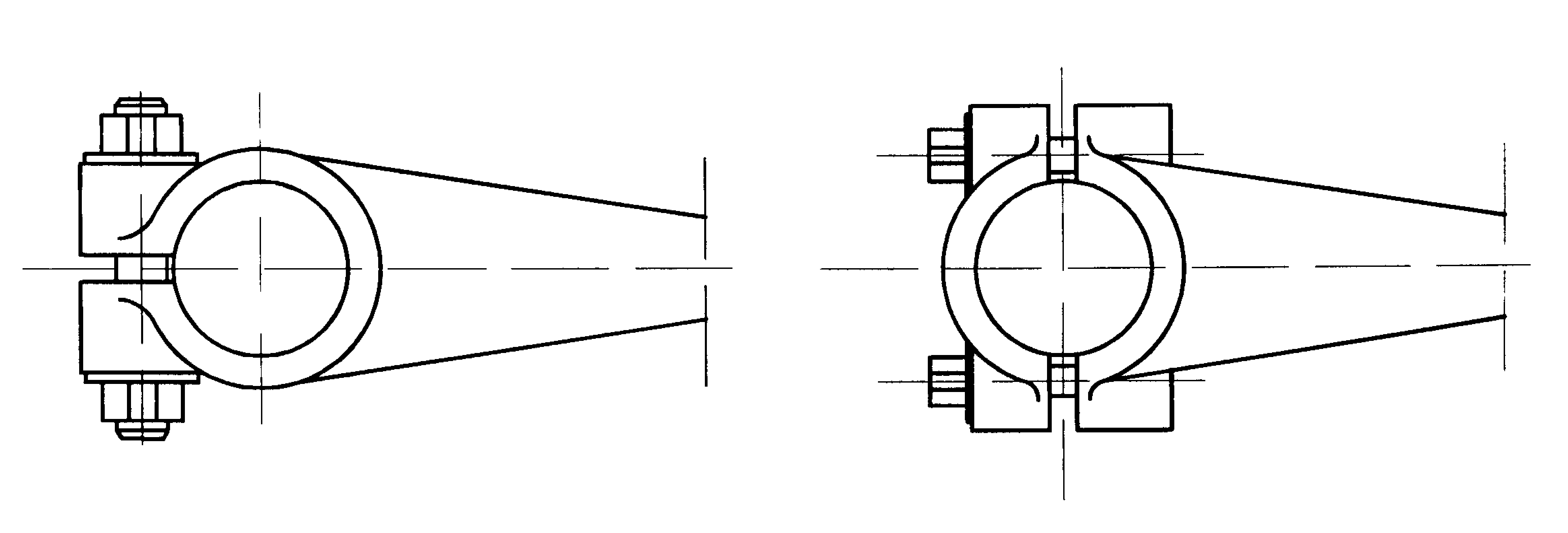

На рис. 2.9 показаны клеммовые соединения с разъемной (рис. 2.9, а) и разрезной (рис. 2.9 , б) ступицами.

Соединения с разъемной ступицей сложнее, их применяют при необходимости монтажа без снятия других деталей, расположенных на валу.

Клеммовые соединения нагружаются осевой силой Fa, крутящим моментом T, а также одновременно силой и моментом.

Если клеммовое соединение нагружается осевой силой Fa, то уравнение прочности, т.е. неподвижности ступицы относительно вала, запишется в виде

![]()

где Fa –

осевая сила;

![]() – суммарная, нормальная к поверхности

вала сила со стороны полуступицы; f

– коэффициент трения.

– суммарная, нормальная к поверхности

вала сила со стороны полуступицы; f

– коэффициент трения.

а б

Рис.

2.9. Клеммовые соединения: а

– с разрезной ступицей; б

– с разъемной ступицей

Если клеммовое соединение нагружается крутящим моментом Т, то уравнение прочности имеет вид

![]() (1)

(1)

где d – диаметр вала.

При

одновременном действии крутящего

момента и осевой силы, сдвигающая сила

определяется как равнодействующая

окружной силы от момента

![]() и осевой силы Fa

и осевой силы Fa

![]() ,

,

и уравнение прочности запишется по этой равнодействующей:

![]() (1а)

(1а)

В данной

работе проводится экспериментальное

исследование зависимости осевой силы

от силы затяжки

![]() ,

т. е. при нагружении клеммового соединения

осевой силой.

,

т. е. при нагружении клеммового соединения

осевой силой.

Величина

![]() а следовательно, и закон распределения

давления по окружности, зависит от

характера соединения клеммы с валом

при одном и том же усилии затяжки болта

а следовательно, и закон распределения

давления по окружности, зависит от

характера соединения клеммы с валом

при одном и том же усилии затяжки болта

![]() .

.

Для теоретических расчетов рассматриваются следующие три основных случая распределения давления (все случаи являются аппроксимацией фактического распределения давления).

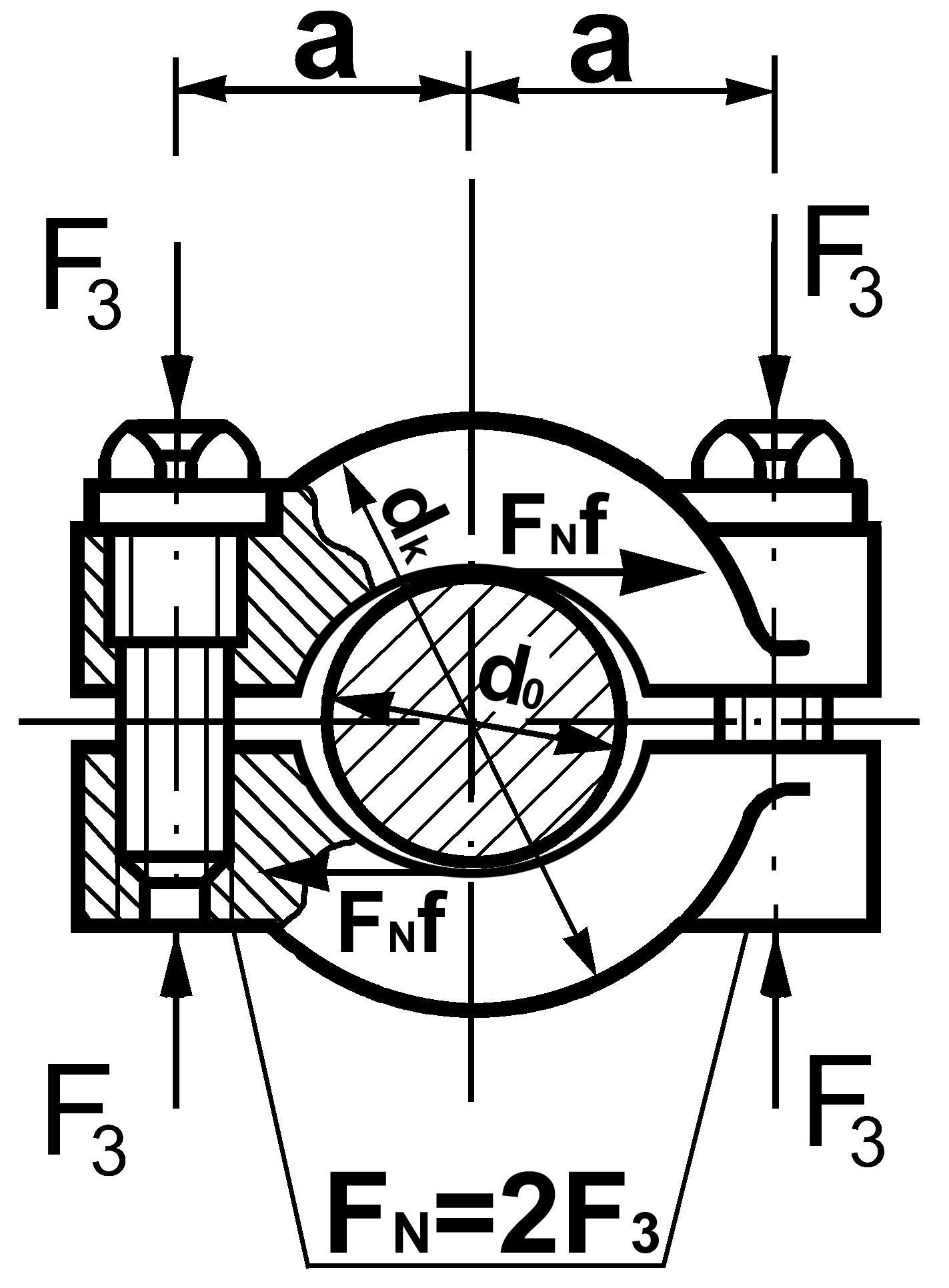

1. Клемма обладает большой прочностью, а посадка деталей выполнена с большим зазором или же отверстие имеет эллиптическую форму (рис. 2.10). Наиболее наглядно это видно при разъемной ступице (рис. 2.10, а). При этом можно допустить, что контакт деталей происходит на небольшом участке, проектирующемся практически в точку. Тогда сила трения для полуступицы

![]()

где f – коэффициент трения.

Из условия равновесия полуступицы

FN 2 F3

и тогда

а

б

в Рис.

2.10. Распределение давлений в ступице:

а

– с зазором;

б

– по косинусоидальному закону; в

– по равномерному распределению

давления![]() .

.

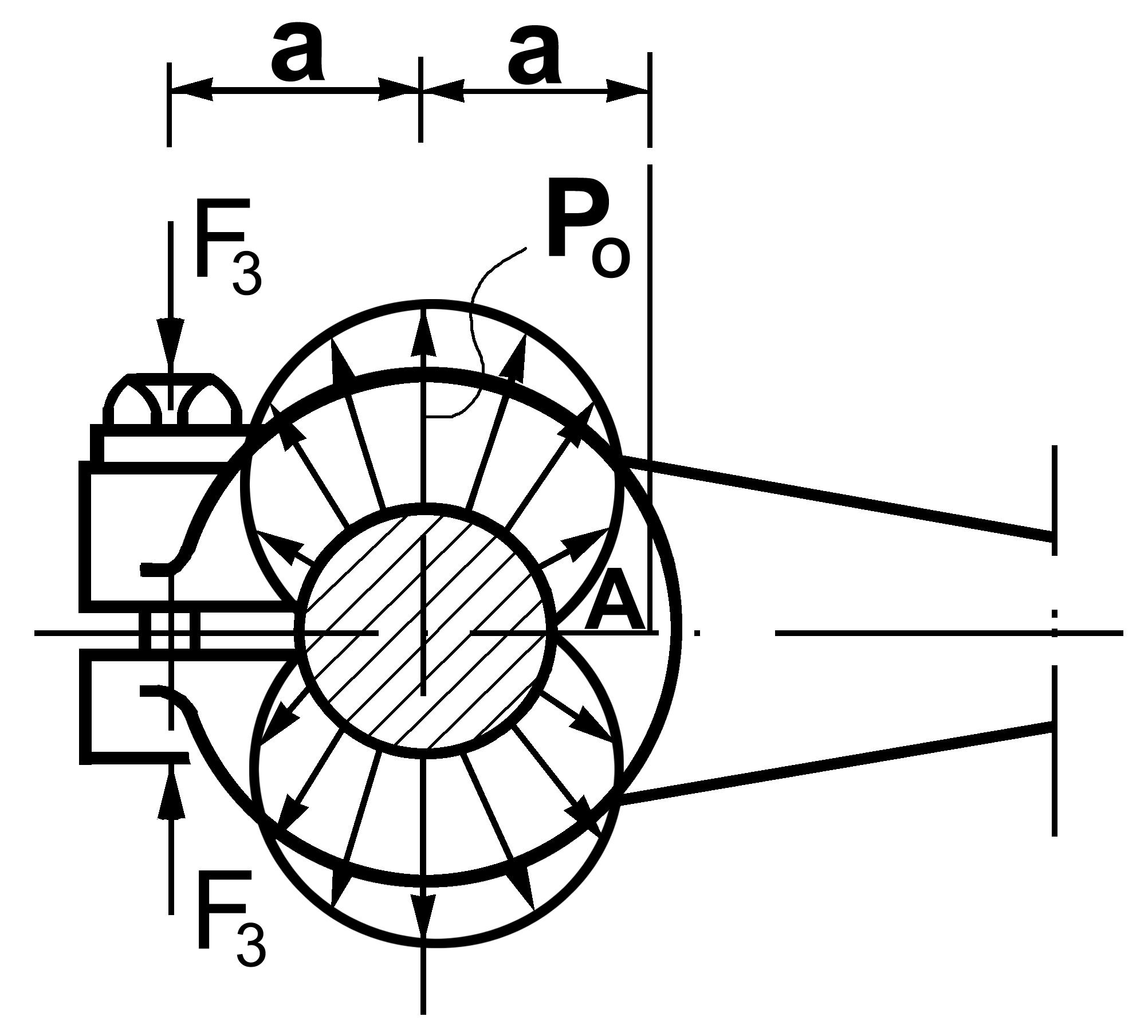

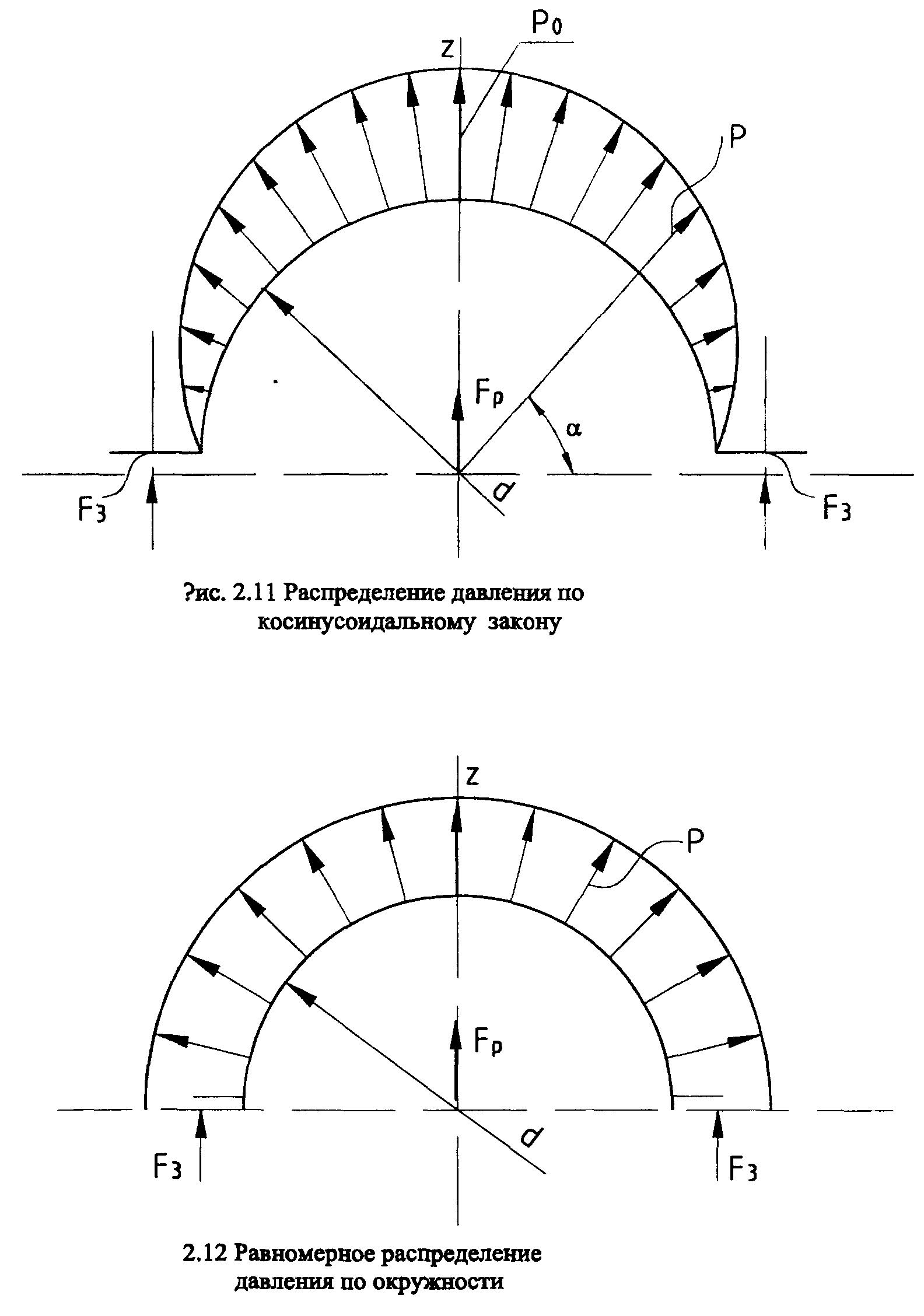

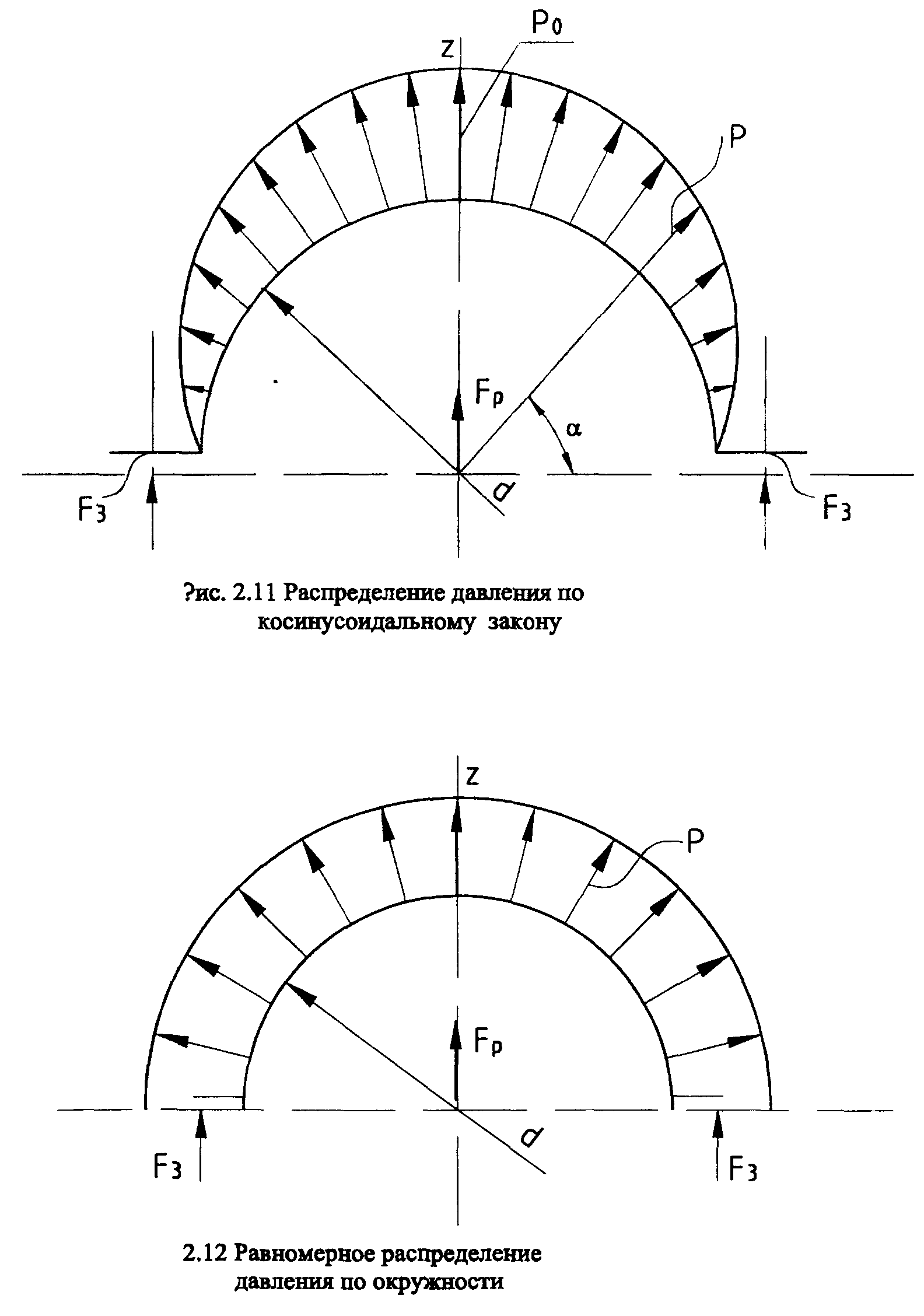

2. Давление распределяется по косинусоидальному (серповидному) закону (рис. 2.10, б). Такое распределение возможно при нежесткой ступице с первоначальным зазором или при жесткой ступице с малым натягом, что наиболее характерно при разрезной ступице. В этом случае давление на поверхности зажима повторяет эпюру вмятин вала в ступицу. Давление максимально в направлении, перпендикулярном к разъему, а сходит на нет в плоскости разъема по косинусоидальному закону р = р0 соsα (рис. 2.11).

Теоретическая зависимость между осевой силой и силой затяжки может быть получена при помощи следующего рассуждения.

Рис.

2.11. Распределение давления по

косинусоидальному закону

Равнодействующая давления со стороны каждой полуступицы определится как сумма (интеграл) проекций элементарных сил на вертикальную ось z

![]() .

.

Суммарная нормальная к поверхности вала сила от каждой полуступицы определится как сумма элементарных сил

и, выражая р0 через Fр, получим

![]()

Согласно равновесию полуступицы сила затяжки каждого из болтов при одном болте с каждой стороны

![]() или

или

![]() ,

,

а зависимость осевой силы и силы затяжки будет следующей

![]() (3)

(3)

3. Равномерное распределение давления по окружности, приблизительно может иметь случай при сравнительно невысокой жесткости ступицы и момент от осевых сил затяжки болтов увеличивает давление вблизи разъема (рис. 2.10, в; рис. 2. 12).

Рис. 2.12.

Равномерное распределение давление

по окружности

Равнодействующая давления со стороны полуступицы

Суммарная, нормальная к поверхности вала сила от полуступицы

![]()

Согласно условию равновесия полуступицы, сила затяжки болта

![]() или

или

![]()

Уравнение зависимости осевой силы и силы затяжки

![]() (4)

(4)

Итак, имеем три уравнения:

![]()

![]()

![]()

Полученные формулы пригодны как для клеммовых соединений с разъемной, так и с прорезной ступицей. При ступице с прорезью дополнительной затяжкой болтов для выборки зазоров обычно пренебрегают или, для большей надежности, вводится коэффициент 1,1.

Для вычисления максимального осевого усилия F, воспринимаемого клеммой, определяют допустимую силу затяжки

![]() (5)

(5)

где d1 внутренний диаметр резьбы (см. табл.2.1 (лаб. раб. 2.1)ГОСТа на резьбу);[σ]р допускаемое напряжение при растяжении

[σ]р= σт / S; (6)

σт предел текучести материала болта (см. табл.2.2 (лаб. раб. 2.1); S коэффициент запаса прочности: S = 2…3 (берется среднее значение 2,5).

Ступица проверяется на удельное давление:

![]() (7)

(7)

где σт предел текучести материала ступицы.

Коэффициент трения ƒ в соединении зависит от материала (материалом является сталь по стали), от качества обработки поверхности (класс шероховатости) и удельного давления по поверхности ступицы. Класс шероховатости поверхности устанавливается по двум видам механической обработки – чистое течение и шлифование. Давление устанавливается расчетом по формуле (7).

График зависимости ƒ–р от обработки поверхности приводится на рис.2.13.

Рис. 2.13. Графики зависимости f–p: 1 – обработка: чистовое точение,

развертывание; 2 – обработка: шлифование