Осевые компрессора.

Все компрессоры делятся на однороторные, однокаскадные, двух- и трех-. В одноконтурном двигателе может быть установлен однороторный и двухроторный компрессор. В двухконтурном двухроторные и трехроторные. Все компрессоры можно разделить по форме проточной части:

С постоянным наружным диаметром

Постоянный диаметр втулки

С постоянным средним диаметром

На статоре располагаются лопатки направляющего аппарата, который служит для изменения направления потока воздуха. На роторе рабочие лопатки, которые вращаются. Все компрессоры делятся по конструкции по конструкции ротора:

Дисковые

Барабанные

Барабанно- дисковые

Ротор дискового типа состоит из вала, на котором установлены специально спроектированные диски, на периферии дисков, по окружности, устанавливаются рабочие лопатки. Диски обладают большой прочностью и допускают окружные скорости 250-300 м/с, крутящий момент предается через вал. Основным недостатком данного ротора является небольшая критическая частота вращения, что затрудняет его использование в современных двигателях.

Ротор барабанного типа представляет собой цилиндрический или конический барабан, на котором закреплены несколько рядов рабочих лопаток. Барабан изготавливается из алюминиевого сплава или стали. Две крышки закрывают барабан с торцов. Крышка имеет цапфы, которыми ротор опирается на подшипники, крутящий момент на каждую ступень передается через стенку барабана. Достоинства: простота конструкции, простота изготовления, высокая критическая частота вращения. Недостатки: большие габариты и масса, низкая окружная скорость(до 200 м/с), скорость ограничена условиями прочности, поэтому в настоящее время такие ротора не применяются.

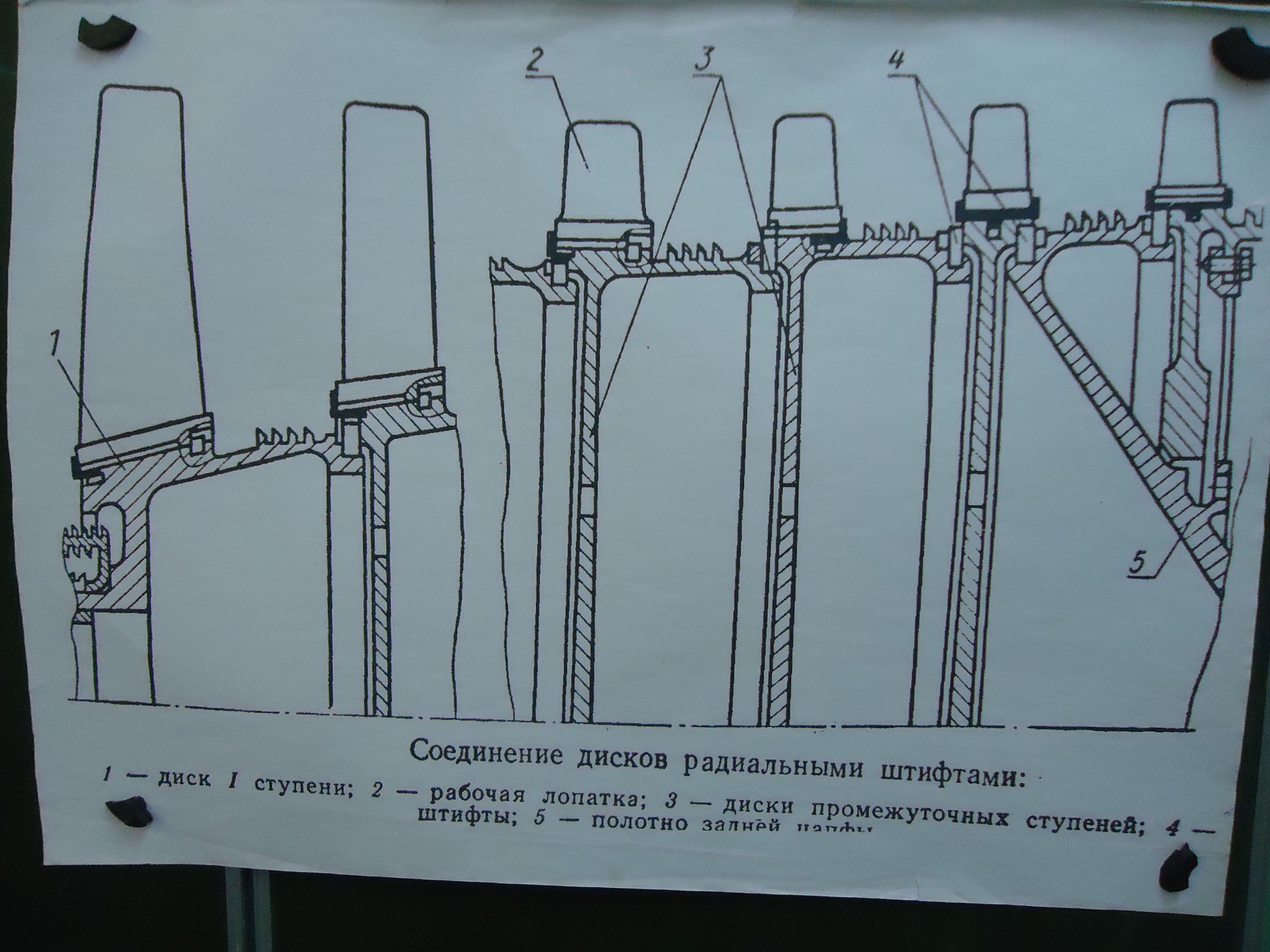

Барабанно- дисковые сочетают достоинства предыдущих роторов, роторы состоят из секций, каждая секция представляет собой сочетание диска с барабанной проставкой. Такие обладают высокой изгибной жесткостью, допускают высокие окружные скорости и применяются в современных осевых компрессорах. Роторы выполняются неразборными и разборными. Каждая конструкция имеет свои достоинства и недостатки. Простой является та, в которой соединение дисков производится при помощи радиальных штифтов.

Диск с проставкой соединяется при помощи штифтов с аналогичной конструкцией, такое соединение имеет особенности: стальные штифты запрессовываются в отверстия, находящиеся в пазах для лопаток. Это обеспечивает фиксацию штифтов от выпадения под действием центробежной силы. При помощи этих штифтов передаются крутящие моменты. Барабанные части дисков центрируются в расточках смежных дисков. Данная конструкция отличается большой жесткостью и надежным центрированием соединяемых элементов, т.к. соединение дисков и центрирование выполнено на максимально возможных диаметров с относительно большими натягами, но даже в случае утери тяги, при повышенной температуре, центрирование осуществляется штифтами. Однако, выполнение диска с барабанными участками усложняет технологию изготовления. Мало стыков, это увеличивает прочность и легкость. Трудность монтажа и разборки, поэтому конструкция не разбирается.

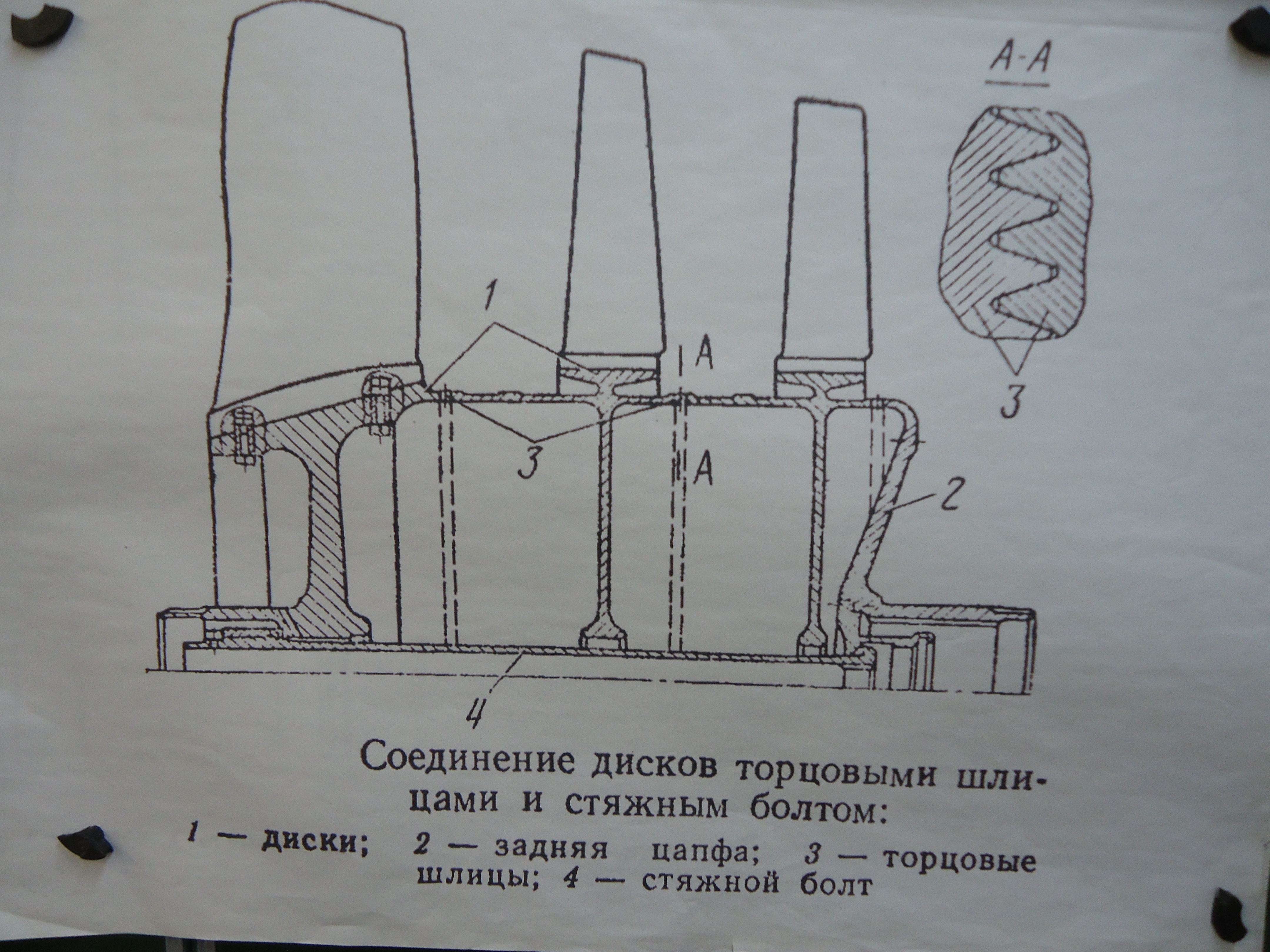

Торцевые шлицы, выполненные на торцах барабанных участков, имеют треугольный профиль. Шлицы передают крутящий момент и центрируют диски относительно друг друга. При сборке предварительно обжимается под прессом со значительным усилием, чтобы снять микронеровности с поверхности контактов и улучшить прилегание треугольных шлицев, затяжка болтов производится под прессом. Данная конструкция отличается надежным центрированием на относительно больших диаметральных размерах. Эта конструкция разборная и позволяет легко заменять диски. Недостаток: сложность изготовления торцевых краеугольных шлицев и дисков с барабанными участками, а так же необходимость проводить сборку под прессом. Кроме этого ротор данной конструкции на режимах запуска, разгона и торможения испытывает температурные деформации, т.к. появляется разность температур между дисками и стяжным болтом. Поэтому при запуске диски быстро нагреваются, и усилие затяжки болтов увеличивается, а при выключении усилие затяжки ослабевает из-за быстрого охлаждения дисков. Поэтому начальная затяжка должна компенсировать возникающие температурные деформации.

Конструкция ротора КНД АЛ31Ф, где диски соединяются между собой различными способами. Первая и вторая секции неразборны, между собой соединяются с помощью призонных болтов. Диск 4 ступени закреплен консольно, что уменьшает расстояние между опорами и увеличивает изгибную жесткость ротора. Диски всех ступеней выполнены из титанового сплава. На периферии дисков устанавливаются рабочие лопатки, которые выполнены из титанового сплава на диске первой ступени 37 лопаток, второй ступени 45 лопаток, на 3 57, на 4 43 рабочие лопатки. На уменьшения вибронапряжения лопатки первой-третьей ступеней имеют бандажные полки. От смещения вдоль паза дисков лопатки фиксируются радиальными штифтами. На первой ступени штифты от выпадания фиксируются балансировочными болтами. Свободное отверстие в кольце используется для постановки балансировочных болтов в требуемых местах:

Штифт

2-кольцо

3- балансировочный болт

Разрезное кольцо

Лопатка

Диск

На второй и последующих ступенях осевая фиксация лопаток осуществляется разрезным кольцом 1, установленным в кольцевую проточку лопатки 2 и диска 3. Кольцо фиксируется стопором.

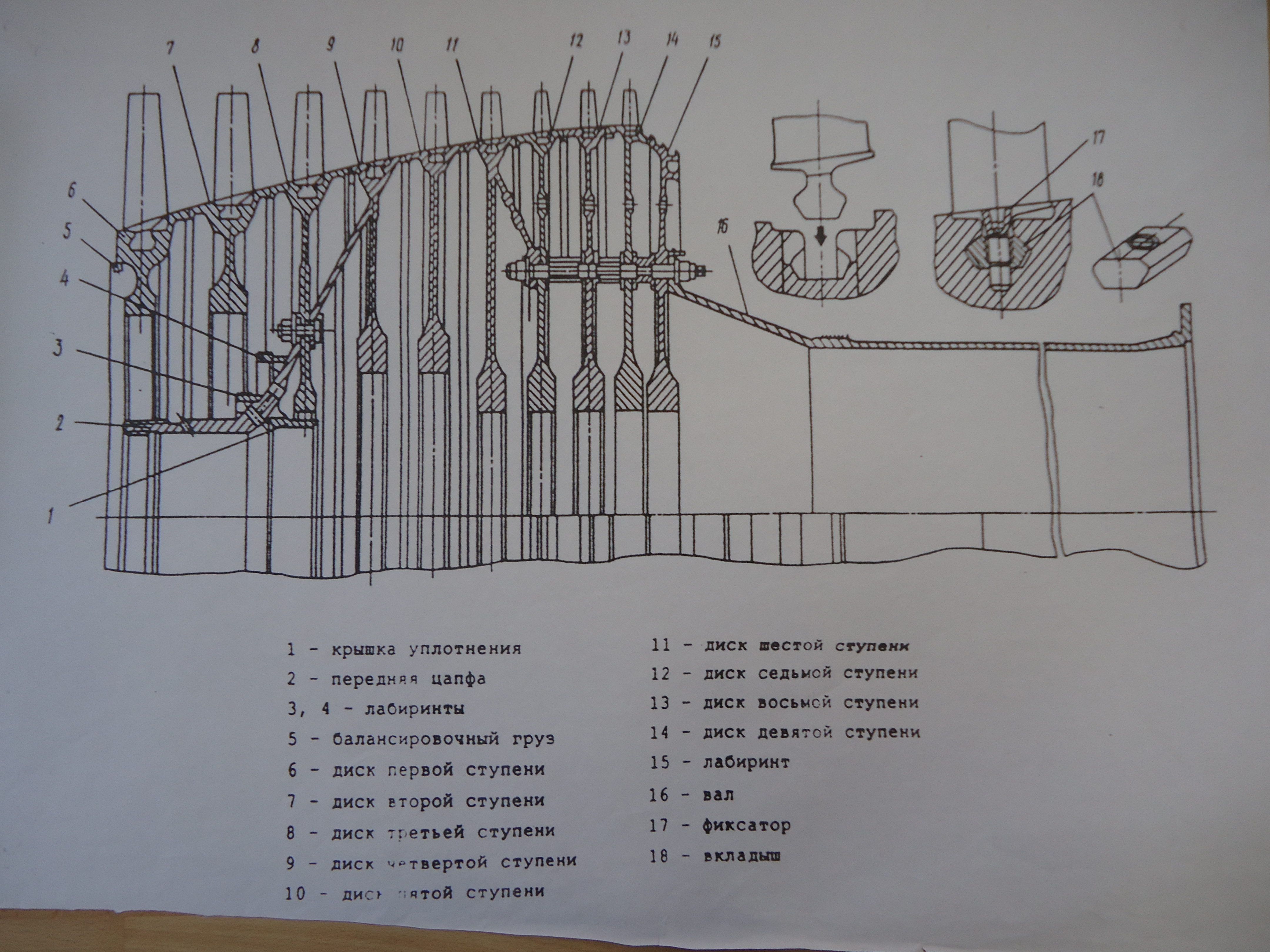

Конструкция ротора КВД АЛ31Ф.

Диск КВД барабанно- дисковой конструкции состоит из дисков с рабочими лопатками, задней цапфы, вала, соединяющего ротор с диском турбины. Барабан ротора состоит из двух секций, трех стальных дисков 7-9 ступеней и диска лабиринта. Первая секция включает диски первой, второй и третьей ступеней. Вторая секция- диски 4-6 ступеней, соединения дисков в секциях осуществляется электронно-лучевой сваркой. Первая и вторая секции и передняя цапфа соединены между собой призонными болтами. Первая и вторая секция по ободу дисков третьей и четвертой ступени соединяется радиальными штифтами. Соединения второй секции с дисками 7-9 степени, диском лабиринта и валом осуществляется стяжными болтами. Диски выполнены с центральными отверстиями, они имеют тонкие полотна и массивные ступицы. Наличие массивных ступиц объясняется значительным диаметром центральных отверстий для размещения узла упорного подшипника КВД.

Рабочая лопатка компрессора.

Наиболее ответственная деталь ротора. От совершенства и долговечности ее зависит надежная работа компрессора. Лопатка работает в сложных условиях. На нее действуют инерционные и аэродинамические силы, которые вызывают напряжение растяжения, изгиба и кручения. Кроме этого на рабочей лопатке последних ступеней действует высокая температура(~1000К). Поэтому рабочая лопатка должна обеспечивать:

Высокую прочность и жесткость.

Высокую степень частоты обработки

Высокую точность исполнения размеров при изготовлении лопатки

Возможно меньшие концентраторы напряжений, особенно в местах перехода профилированной части к хвостовику

Минимальную массу хвостовика

Конструкция хвостовика должна позволять удобную сборку ротора и замены лопатки в случае повреждения

Минимальные остаточные напряжения

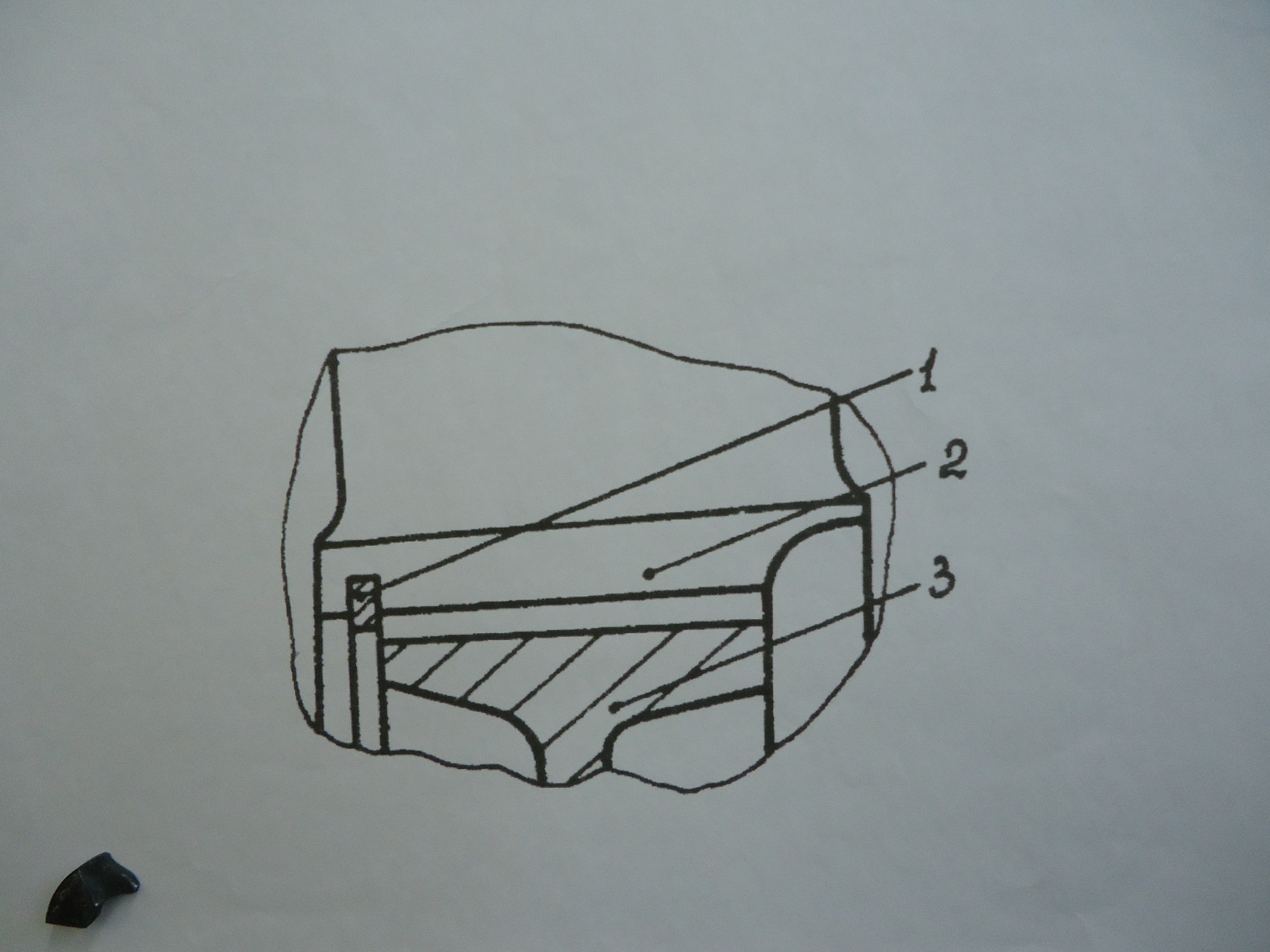

Рабочая лопатка состоит из профилированной части(пера лопатки) и хвостовика. Форма и размер определяются аэродинамическими рассчетами. Ее делают легкой и технологичной, допускающей массовое производство. Рабочая лопатка компрессора выполняется с тонкой входной кромкой и малым углом поворота потока. Хвостовики бывают 3 типов:

Ласточкин хвост

Ёлочные

Шарнирные

Такого же профиля делаются пазы под лопатки в дисках ротора. Соединение лопатки с диском должны удовлетворять требованиям:

Высокая прочность

Возможность размещения необходимого числа лопаток

Легкость сборки и замены лопаток

Малая масса

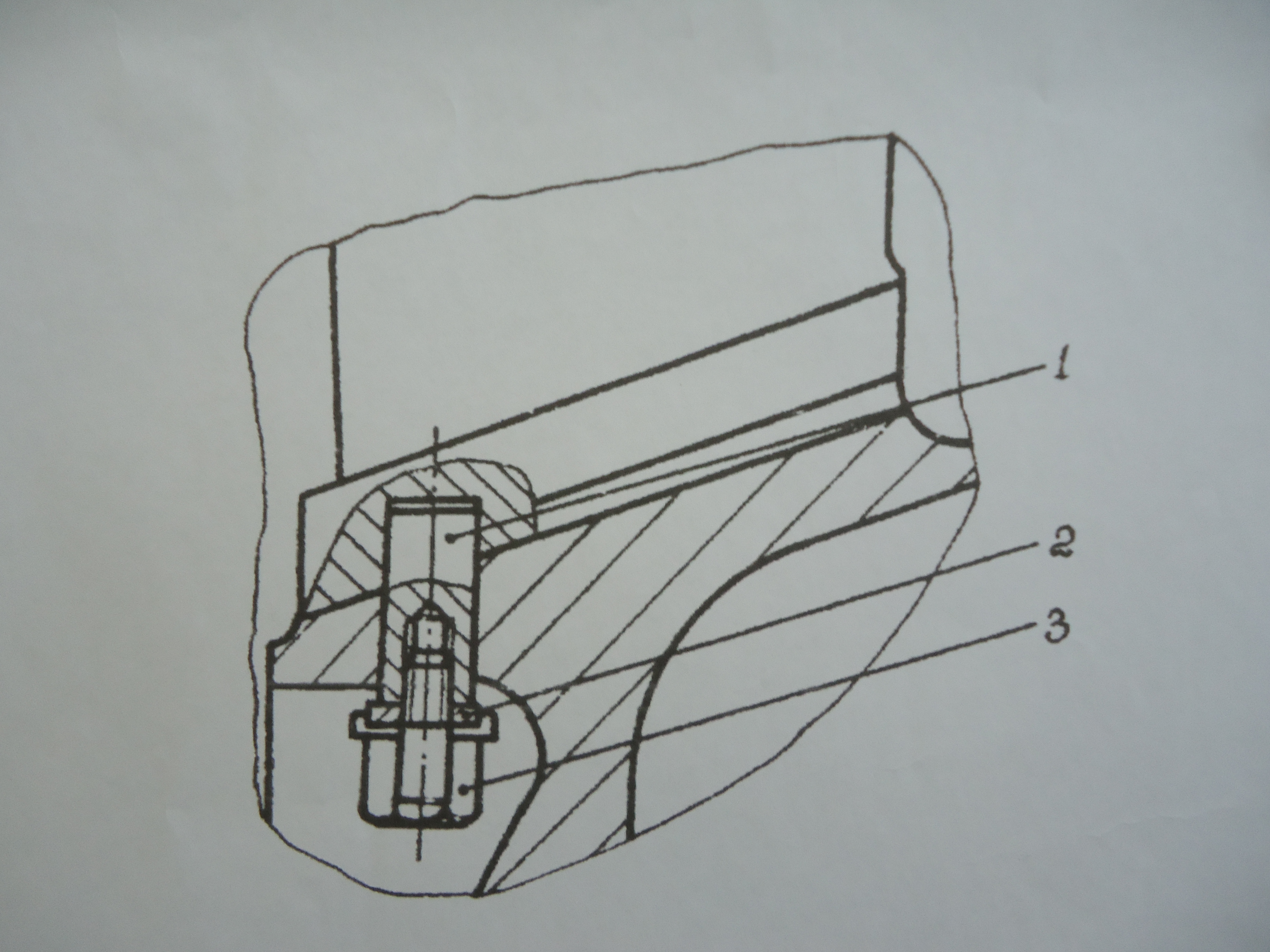

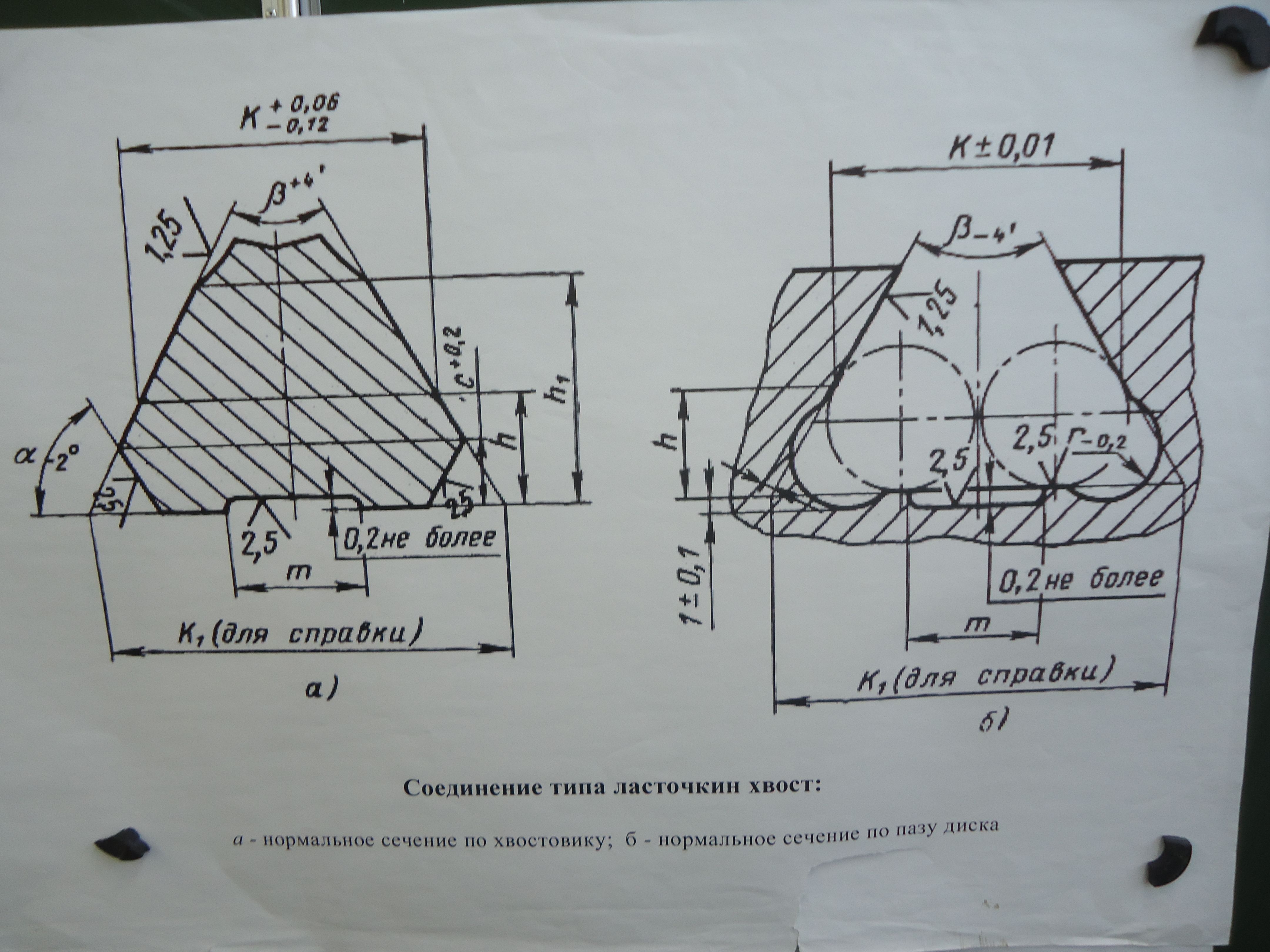

Самое широкое распространение получило соединение «ласточкин хвост». Сечение хвостовика выполняется в форме трапеции с плоскими рабочими поверхностями. Паз в диске такой же формы. Он размещается под углом к оси ротора. Соединение типа ласточкин хвост имеет преимущества:

Небольшой радиус, что позволяет применять легкие диски

Относительно небольшая толщина. Это обеспечивает возможность размещения нужного количества лопаток

Технологичность конструкции

Недостатком является неспособность гасить колебания, что служит причиной разрушения хвостовика. Ёлочные соединения в компрессорах не применяются.

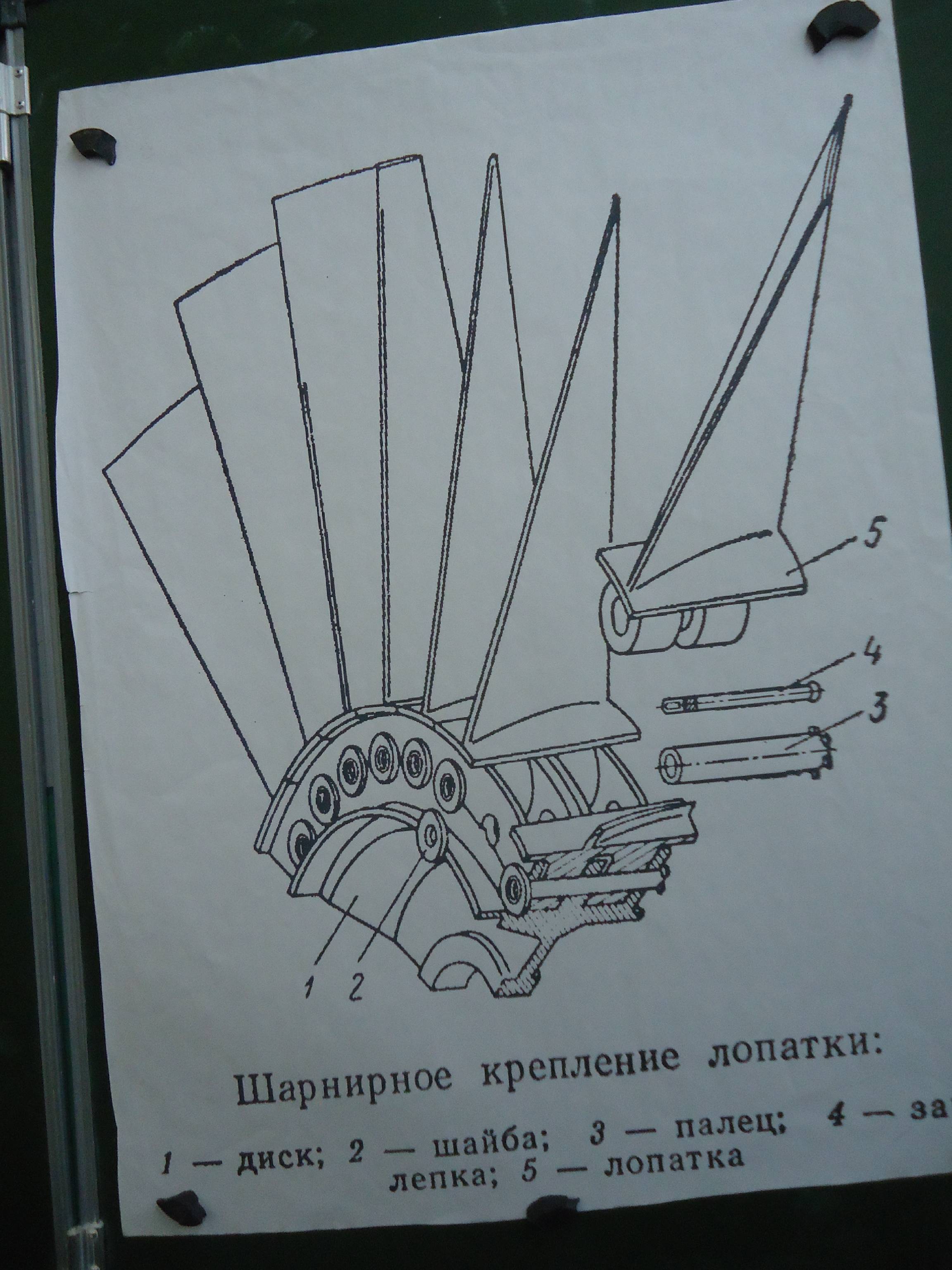

Шарнирное крепление лопаток.