- •1 Общая часть

- •1.1 Характеристика объекта автоматизации

- •1.2 Принципиальные схемы аср

- •Рекомендации по монтажу

- •2.1.1 Монтаж отборных устройств и первичных преобразователей

- •2.1.2 Монтаж внешних соединительных линий

- •2.1.3 Монтаж и коммутация приборов на щите

- •2.2 Рекомендации по наладке аср

- •2.2.2 Расчет регулирующего органа

2.2.2 Расчет регулирующего органа

Исходные данные

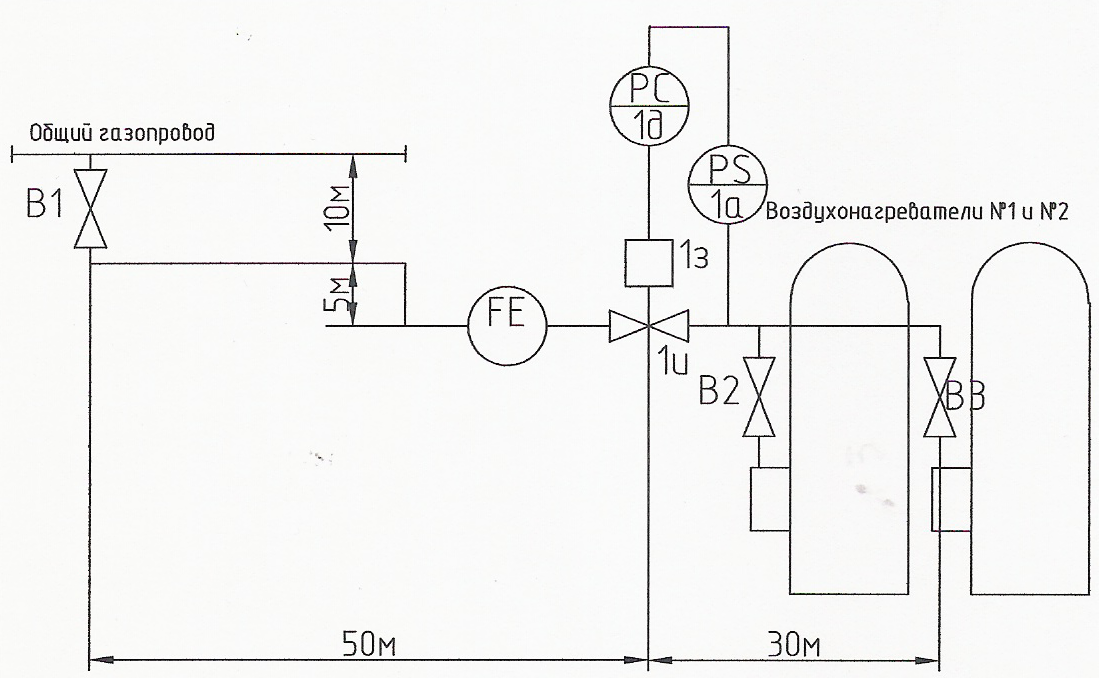

Технологическая схема

Рисунок 4 – Схема расчетного технологического участка

Регулируемая среда – доменный газ

Состав газа: N2=48%, H2=10,%, CO2=12%, CO=30%.

Давление в общем газопроводе Рог = 800кгс/м2 = 0,08кгс/см2

Давления в обогревательных простенках Рвн = 500 кгс/м2 =0,05кгс/см2

Температура газа t1=300C.

Влажность газа φ = 100%.

Максимальный расход газа на Q H max= 5000 нм3/ч.

Максимальный расход газа на Q H min= 5000 нм3/ч .

Внутренний диаметр трубопровода Д у = 300 мм.

Коэффициент сопротивления СУ ξ су = 14 ;

Степень открытия вентиля В1 = 80% ;

Степень открытия вентилей В2 и В3 = 60%

Недостающие данные для расчёта

Абсолютное давление в начале участка:

Р н = Р ни + 1,033 кгс/см 2 (1)

Р н = 0,08 + 1,033;

Р н = 1,113кгс/см 2;

Абсолютное давление в конце участка:

Р к = Р ки + 1,033 кгс/см 2 (2)

Р к = 5 + 1,033;

Р к = 1,083кгс/см 2;

Абсолютная температура среды:

Т1 = (t+ 273) K; (3)

Т1 = (30 + 273) К;

Т1 = 303 К.

Расчет максимального расхода в нормальных условиях:

Q `н max = ( 1,1÷1,2) Q max ; (4)

Q `н max = 1,1 ×5000 ;

Q `н max = 5500 нм/м3.

Расчетный максимальный расход для условий до регулирующего органа при P1 и Т1 / Р1=Р н; Т1=Т/ определяется следующим образом:

;

(5)

;

(5)

Плотность среды при Р н и Т1 используют аналогично расчету сужающего устройства используют «Правила измерения газа и жидкости стандартным СУ РД 50 213 – 80».

Плотность смешного газа подсчитывают по формуле:

ρн=![]()

![]() (6)

(6)

где ρн - плотность среды кг/м3;

Плотность компонентов косового газа:

N2 = 1,1889 кг/м3;

H2 = 0, 0837 кг/м3;

CO2 = 1,834 кг/м3;

CO = 1,16 5

кг/м3.

5

кг/м3.

ρн=![]()

;

(7)

;

(7)

ρн=1,15 кг/м3.

Динамическая вязкость

μ=![]()

![]() (8)

(8)

где μ - вязкость кг*сек/м2

Вязкость компонентов коксового газа:

N2 = 1, 6981 *10-6 кг*сек/м2 ;

H2 = 0,85*10-6 кг*сек/м2 ;

CO2 = 1, 3942*10-6 кг*сек/м2 ;

CO = 1, 1651*10-6 кг*сек/м2 .

μ1=

![]() ;

;

μ1 = 1,58 *10-6 кг*сек/м2

Скорость потока в трубопроводе при максимальном расходе

ωmax1= ;

(9)

;

(9)

где ωmax 1 - скорость потока м/с;

ωmax 1 =![]()

;

;

ωmax 1 = 20,75 м/с.

Чтобы определить потери в трубопроводе, необходима, знать коэффициент гидравлического сопротивления трения в зависимости от режима движения потока.

Критерии определение режима движения потока служит неравенство ReД ≤ ReД кр ; (10)

где ReД = ![]()

![]() ;

;

ReД кр = 2320.

Определяем число Рейнольдца Re по табличным формулам

Re=0, 0361 (11)

(11)

Re = 0, 0361

;

;

Re = 462361,8.

ReД=

![]() ;

; (12)

(12)

ReД1

=![]()

;

;

ReД1=1541,21 ;

ReД1=1541,21 ≤ 2220.

Следовательно, поток до регулирующего органа ламинарный.

Определяем коэффициент гидравлического сопротивления по табличным формулам.

λ=![]()

![]() ;

(13)

;

(13)

где λ - коэффициент гидравлического сопротивления ;

Д тр - диаметр трубопровода мм;

λ =

λ =0,04.

Определяем потери давления на трение, при расчетном максимальном расходе для части трубопровода до регулирующего органа на длине L1.

∆РТ1=λ (14)

(14)

где ∆Р Т1 - потери давления на трение кгс/м 2 ;

∆Р Т1 = 0,04 ![]()

;

;

∆Р Т1 = 0,21 кгс/м 2 .

Для определения потерь давления в местных сопротивлениях рассчитываем суммарный коэффициент местных сопротивлениях в трубопроводе до регулирующего органа. Часть их дана в исходных данных.

Σ ξ = ξв +ξ су 1+3*ξ 90 ; (15)

где Σ ξ - суммарный коэффициент местных сопротивлений;

Σ ξ = 0,18+1,4+3*0,15;

Σ ξ = 2,03 .

Определяем потери давления в ме стных

сопротивлениях до регулирующего органа.

стных

сопротивлениях до регулирующего органа.

∆Рм=Σξ ![]()

;

(16)

;

(16)

где ∆Р м - потери давления в местных сопротивлениях кгс/м 2

∆Р м =2.03 ![]()

;

;

∆Р м = 25,3 кгс/м 2 .

Определяем общие потери давления до регулирующего органа.

∆Р1 = ∆Р Т1+∆Р м ; (17)

где ∆Р1 - общие потери давления кгс/м 2 ;

∆Р1 = 0,21 + 25,3;

∆Р1 = 25,3 кгс/м 2 = 0,0025 кгс/см 2.

Определяем абсолютное давление до регулирующего орана.

Р1 = Р н - ∆Р1

;

(18)

где Р1 - абсолютное давление кгс/см 2;

Р1 = 1,113-0,0025;

Р1 = 1,11 кгс/см 2 .

По аналогии определяем потери давления в линиях после регулирующего органа принимая давление после регулирующего органа равным:

Р2 = Р1– (0,3÷0,4)*(Р н – Р к); (19)

Р2 = 1,11 -0,4*(1,11 – 1,083);

Р2 = 1,11 кгс/см 2.

Температура после регулирующего органа равна.

Т1=Т2; (20)

Определяем максимальный расчетный расход после регулирующего органа.

Q `max 2 =

Q ` н

max (21)

(21)

Q `max 2

= 5500

![]() ;

;

Q `max 2

= 5280 м3/Ч.

Так как изменилось давление среды, следовательно, изменилась и плотность.

ρ2= ρ н

(22)

(22)

ρ2=1,15

![]() ;

;

ρ2= 1,2 кг/м3.

Вязкость среды μ1=μ2 ; (23)

Определяем скорость потока после регулирующего органа.

ωmax2= (24)

(24)

ωmax 2 =![]()

;

;

ωmax 2 = 20,76 м/с .

Число Рейнольдца Re определяется по аналогичным формулам

Re=0,0361 (25)

(25)

Re = 0, 0361

;

;

Re = 48255;

ReД2

=![]()

;

;

ReД2=

ReД2=160,85;

ReД2=160,85 ≤ 2220;

Следовательно, поток после регулирующего органа ламинарный.

Определяем коэффициент гидравлического сопротивления трения после регулирующего органа

λ= ; (26)

λ =![]()

;

;

λ = 0,4 .

Определяем потери давления на трение, при расчетном максимальном расходе для части трубопровода до регулирующего органа на длине L1.

∆Р Т2 = λ ;

(27)

;

(27)

∆Р Т2 = 1,05 ![]() ;

;

∆Р Т2 = 1,05 кгс/м 2 = 0,0001кгс/см 2 .

Определяем потери давления в местных сопротивлениях в

трубопроводе после регулирующего органа.

Σ ξ2 = ξ су ; (28)

Σ ξ2 = 14.

∆Рм2=Σ ξ![]() ;

(29)

;

(29)

∆Р м2 =14![]()

∆Р м2 = 369,43 кгс/м 2 = 0,037 кгс/см 2.

Определяем

потери давления после регулирующего

органа.

Определяем

потери давления после регулирующего

органа.

∆Р2 = ∆Р Т2 + ∆Р м2 ; (30)

∆Р2 = 0,0001 +0,037 ;

∆Р2 = 0,04 кгс/см 2.

Определяем потери давления на регулирующим, органе, предварительно рассчитываем суммарные потери давления на рабочем участке.

∆Р max = ∆Р1 + ∆Р2 ; (28)

∆Р max = 0,0025 +0,04 ;

∆Р max = 0,04 кгс/см 2 .

∆Р р о = Р н – Р к – ∆Р max; (31)

∆Р р о = 1,113 - 1,083 - 0,04;

∆Р р о = 0,01 кгс/см 2.

Пережди чем определить условную пропускную способность

определяем режим течения потока Сравниваем перепад давления

на регулирующим органе с критическим перепадом давления.

∆Р кр =

(32)

(32)

∆Р кр =

∆Р кр = 0,555 кгс/см 2.

∆Р р о < ∆Р кр ;

Определяем условную пропускную способность

Кvmax=![]() ;

(33)

;

(33)

где Кv max - условная пропускная способность м/ч

![]() - коэффициент сжимаемости, учитывая

отклонения данного газа от законов

идеального, принимаем 0,98.

- коэффициент сжимаемости, учитывая

отклонения данного газа от законов

идеального, принимаем 0,98.

∆Рmin - минимальное давление соответствующие Р 0 = 0,103 МПа

![]() плотность

г/см3

плотность

г/см3

Кv max

=![]()

;

;

Кv max = 6908,2 м3/ч

По табли це

4 выбираем односедельный регулирующий

орган с пропускной способностью Кv

у = 8635,25м3/ч и диаметром

условного прохода Д у = 600 мм.

це

4 выбираем односедельный регулирующий

орган с пропускной способностью Кv

у = 8635,25м3/ч и диаметром

условного прохода Д у = 600 мм.

Выбираем исполнительный механизм

Исполнительный механизм зависит от величины усилия, необходимого для перемещения регулирующего органа.

Определение перестановочных усилий для заслоночного клапана

Исходные

данные:

Исходные

данные:

Тип регулирующего органа – заслоночный клапан.

Наибольший перепад давления на при минимальном расходе

∆Р р о = 0,0473 кгс/см2 = 4638,54 Па .

Радиус шейки вала клапана dш = r2ш = 0,01.

Диаметр большого седла Dс.б. = 0,08 м.

5 Высота сальникового уплотнителя hс = 0,03 м.

6. Избыточное давление перед клапаном Р 1 = 4638,54 Па.

7. Длина рычага r = 1 м.

Рп =![]() (D2с.. ∆Р р

о – d2ш Р1.)

+ 0,4*Р1* dш *hс

; (32)

(D2с.. ∆Р р

о – d2ш Р1.)

+ 0,4*Р1* dш *hс

; (32)

Р п

= *(0,82*4738

- 0,012*4730)+ 0,4*4730*0,01*0,03;

*(0,82*4738

- 0,012*4730)+ 0,4*4730*0,01*0,03;

Р п = 23,83 Па .

Чтобы выбрать тип исполнительного механизма необходимо рассчитать крутящий момент М1 который необходим для перемещения регулирующего органа.

М1= Рп * r

М1=23,83 *1;

М1= 23,83.

где Рп - перестановочные усилия Па;

r - Длина рычага м.

Исходя из этих данных, предполагается электрический исполнительный механизм МЭО – 250/10-0,25У-93К; [2]

3 Техника безопасности при монтажных и наладочных работ

Пусконаладочные работы, как правило,

провидятся в опасных и особо опасных

условиях. К выполнению работы во вредных

условиях на высоте, в действующих

электроустановках допускается лица не

моложе 18 лет прошедшее первичное и

периодическое медицинское

освидетельствование,

обучение правилам техники безопасности

приемам труда и соответствующим образом

проинструктированы.

освидетельствование,

обучение правилам техники безопасности

приемам труда и соответствующим образом

проинструктированы.

Перед направлением наладчика для выполнения любой работы начальник участка , производитель работ ,мастер или руководитель наладочной группы производит первичный инструктаж по установленной форме.

Производственный инструктаж также в случае направления наладчика на другое рабочие место, при изменении вида задаваемых работ или при изменении условий их выполнении. Если условия труда не изменились, то раз в месяц не реже производственный инструктаж повторяется.

Наладчик допускаются к выполнению опасных видов работ, изучают требование безопасности по следующим материалом :

СНиП – III - 4 – 80 «Техника безопасности в строительстве», «Правила технике эксплуатации электроустановок потребителей», «Инструкции указанные по технике безопасности при монтаже приборов и средств автоматизации» , а кроме того, разрабатываемой в каждой организации положения правила технике безопасности затем сдают экзамен.

Для

выполнения работ наладчика обеспечивают

спецодеждой соответствующая характеру

выполняемых работ, исправным инструментами

и приспособлениями, При выполнении

наладочных работ на строящемся предприятии

запрещается находиться на строящийся

площадке без защитных касок. Точно

должны быть определены зоны , допускается

проведения работ и пути прохода и рабочим

системам.

Для

выполнения работ наладчика обеспечивают

спецодеждой соответствующая характеру

выполняемых работ, исправным инструментами

и приспособлениями, При выполнении

наладочных работ на строящемся предприятии

запрещается находиться на строящийся

площадке без защитных касок. Точно

должны быть определены зоны , допускается

проведения работ и пути прохода и рабочим

системам.

Не допускается использовать для подхода к рабочему месту и в процессе выполнения работ временные мостики, доски, нестандартные лестнице, а также лифты подъемники устройства, предназначенные для подъема, спуска или транспортировки грузов.

Работа по монтажу первичных преобразователей и отборных устройств выполняют непосредственно на технологических устройствах в производственных цехах различные по своему назначению объектов. В ряде случаев первичные преобразователи необходимо установить на действующих установках или в действующих цехах, к которым предъявляются специальные требования в отношении техники безопасности и противопожарных мероприятий.

Поэтому независимо от квалификации каждый раз перед началом работы на новом объекте рабочие должны пройти инструктаж: ознакомиться со специальными требованиями по безопасному ведению работ на этом объекте, с методами оказания первой помощи при специфических поражениях, Кроме того. рабочие должны знать и ближайшие место положение противопожарного инвентаря на своем участке и уметь им пользоваться, а также знать порядок вызова газоспасательной станции.

Для работы в загазованной среде следует предварительно получить разрешение начальника газоспасательной станции и лица, ответственного за технику безопасности на данном участке. При работе на таком участке один из работающих должен находиться вне рабочей

зоны и постоянно наблюдать за работающими

на случай немедленного оказания первой

по мощи.

мощи.

работа по монтажу трубных проводок к приборам и средствам автоматизации сложны и небезопасны, их следует выполнять с соблюдением правил технике безопасности. При выполнении работ на высоте более 1,5 м, если невозможно устроить настилы с ограждениями, рабочие должны быть снабжены предохранительными поясами.

При прокладке трубных проводок в непосредственной близости от действующих электропроводок, когда расстояние от них меньшей длины наибольшего блока труб, производить работы по монтажу таким блоков при включенном напряжении запрещается.

При прокладке кабеля вручную все рабочие должны находиться по одной стороне прокладываемого кабеля.

При прокладке по трассам, имеющим повороты, нельзя находиться внутри углов поворота кабеля, а также поддерживать или оттягивать кабель на углы поворота вручную. Для этого в местах поворота кабеля устанавливают угловые оттягивающие ролики.

особые меры предосторожности следит соблюдать при прокладке кабелей в туннелях. До начала работ необходимо убедиться в том что в туннелях нет горючих и вредных для дыхания газов. Проверку выполняет специальная служба заказчика. Проверять наличие газов с помощью открытого огня запрещается.

Прокладывать кабели в непосредственной близости

от действующих кабельных линий должны не менее двух рабочих.

Выполнять работу можно лишь после двухстороннего отключения

кабельных линий, проверка на концах кабеля отсутствия

напряжения, проверка заземления брони и свинцовой оболочки и

вывешивания плакатов « Не

включать работают люди!».

Приборы и средства автоматизации в щитах и пультах крепят стандартными крепежными изделиями без сорванных резьб, шлицов и граней с необходимой затяжкой резьбовых соединений.

В местах возможного передвижения рабочих предусматривают проходы достаточной ширены. Рабочие места не должны быть загромождены излишками материала, ненужными инструментом и приспособлениями.

Не допускается крепить приборы и аппаратуру не технологическом оборудовании и трубопроводах с нарушением их герметичности трубопроводов и аппаратов, на которых их устанавливают.

Перед переносом приборов надежно закрепляют все открывающийся части, а у жидкостных приборов предварительно сливают в специальную тару жидкость, находящуюся в негерметичных сосудах.

Работы по испытанию смонтированных труб необходимо проводить в присутствии и под руководствам производителя работ или мастера. При проведении испытании руководствуются указаниями , имеющимися в проекте данной установки , и СНиП на монтаж приборов и средств автоматизации.

Устранять дефекты, выявленные в процессе испытаний, при наличии давления в трубопроводе запрещается.

При индивидуальном опробовании приборов и аппаратуры соблюдают следующие правила технике безопасности: отключают импульсные линии от технологических аппаратов и трубопроводов;

перед пробным включением убеждаются в отсутствии людей вблизи токоведущих частей; производят пробое включение электрических приборов и регуляторов (постановка схем под напряжение) только после тщательной проверки правильности сборки схемы.

СПИСОК Л ИТЕРАТУРЫ

ИТЕРАТУРЫ

Котов К. И. Автоматическое регулирование и регуляторы : Учеб. Для тех-никумов / Котов К. И ,Шершевер М. А., Металюргия 1987. 384с.[1]

Гурьева Л. В. Оформление курсовых и дипломных проектов / Гурьева Л. В Кузнецкий металлургический колледж . 2004. 27с.[2]

Копелович А.П. Автоматическое регулирование в черной металлургии/ Копелович А.П Государственное научно – техническое издательство литературы по черной и цветной металлургии 1963. 408с.[3]

Глинков Г.М. Проектирование систем контроля и автоматического регулировалия металлургических процессов: Учебное пособие для вузов / Глинков Г.М. Макрвские В.А. Лотмас С.Л. Шарапинский М.Р. второе издание, переработанное и дополненное Металлургия, 1986. 352с.[4]

Адабашьян А.К. Монтаж приборов и средств автоматизации : Справочник / Под редакцию Адабашьян А.К. Алексеева А.С. Клюева А.С. Чупрова Д.П. - М.: Энергия 1972. 504 с.[5]

Каминский М.Л. Каминский В.Л. Монтаж приборов и средств автоматизации: Учебник для средне профессиональных технических училищ – пятое издание переработанное и дополненное – М.: Высшая школа 1983. – 248 с.[6]