- •К выполнению курсовой работы

- •1. Общие положения

- •1.1. Цели и задачи курсовой работы

- •1.2. Тема и объем курсовой работы

- •1.3. Расчетно-пояснительная записка

- •2. Методические указания к выполнению курсовой работы

- •2.1. Разработка трехмерной модели детали и ее чертежа в среде cad-системы

- •2.2. Описание технологии изготовления детали

- •2.3. Разработка в среде cad-системы "технологической" трехмерной модели детали, трехмерных моделей заготовки и операционных эскизов

- •2.4. Оформление маршрутной карты тп

- •2.5. Разработка операции тп, выполняемой на станке с чпу

- •Индивидуальное задание

- •Пример выполнения курсовой работы

- •1. Разработка трехмерной модели детали "Фланец" и ее чертежа в среде cad-системы

- •2. Описание технологии изготовления детали "Фланец"

- •2.1. Описание планов обработки поверхностей детали

- •2.2. Краткое содержание операций тп

- •2.3. Размерный анализ тп

- •3. Разработка в среде cad-системы "технологической" трехмерной модели детали "Фланец", трехмерных моделей заготовки и операционных эскизов

- •4. Оформление маршрутной карты тп

- •5. Разработка операции тп, выполняемой на станке с чпу

- •Итегрированные системы технической подготовки производства Методические указания

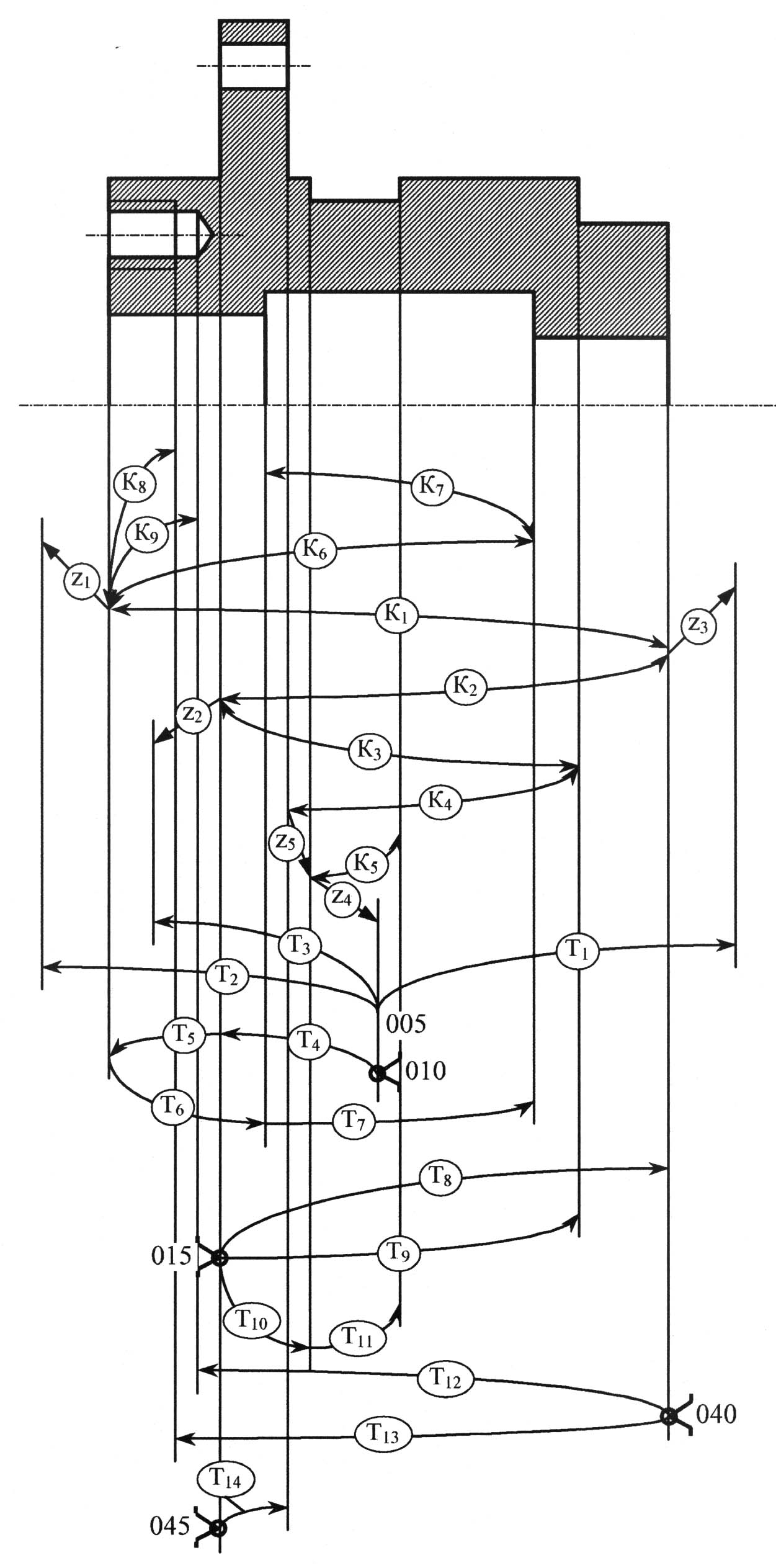

2.3. Размерный анализ тп

Целью размерного анализа является определение необходимых технологических размеров и припусков на обработку, а также возможности обеспечения точности конструкторских размеров и требований взаимного расположения поверхностей автоматически на настроенном оборудовании.

Для проведения размерного анализа по линейным размерам разрабатывается соответствующая схема (рис. 3), на которой изображается эскиз заготовки, указываются припуски на плоскостные элементы, строится граф конструкторских размеров и припусков и разрабатывается граф технологических размеров. По ним выявляются технологические размерные цепи, в которых замыкающими звеньями являются конструкторские размеры и припуски, а составляющими звеньями – технологические размеры. Расчет размерных цепей проводится методом "максимума-минимума", гарантирующим полную взаимозаменяемость и отсутствие брака при изготовлении деталей.

Рис. 3. Схема линейных размеров

Уравнения технологических размерных цепей следующие:

К1 = Т5+Т8; |

К2 = Т8; |

К3 = Т9; |

К4 = Т9-Т14; |

К5 = Т11; |

|||||

К6 = Т6+Т7; |

К7 = Т7; |

К8 = Т5+Т8-Т12; |

К9 = Т5+Т8-Т13; |

||||||

z1 = Т2-Т5-Т4; |

z2 = Т3-Т4; |

z3 = Т1+Т4-Т8; |

z4 = Т4-Т10; |

z5 = Т10-Т14. |

|||||

Результаты расчета технологических размерных цепей следующие:

Т1=26+0,4-0,8; |

Т2=18+0,8-0,4; |

Т3=8+0,8-0,4; |

Т4=6,3-0,15; |

Т5=10-0,09; |

Т6=10,09-0,09; |

||||||

Т7=20+0,52; |

Т8=30-0,21; |

Т9=20-0,21; |

Т10=5,15-0,12; |

Т11=5+0,3; |

Т12=25,7-0,084; |

||||||

Т13=27,7-0,084; |

Т14=4,78-0,048. |

|

|||||||||

При этом номиналы припусков на обработку партии заготовок, используемые при разработке трехмерных моделей заготовки, формируемой на каждой операции ТП, составят:

z1 = 1,7 мм; |

z2 = 1,7 мм; |

z3 = 2,3 мм; |

z4 = 1,15 мм; |

z4 = 0,37 мм. |

Номинальные размеры длин ступеней детали, используемые при разработке ее "технологической" трехмерной модели, составят:

ЭВ1 – L = 10 мм;

ЭВ2 – L = 4,78 мм;

ЭВ3 – L = 15,22 мм;

ЭВ4 – L = 10 мм;

ЭВ5 – L = 30,09 мм;

ЭВ6 – L = 9,91 мм.

При этом глубина сверления отверстий под резьбу составит 14,3 мм, а длина нарезаемой в них резьбы – 12,3 мм.

Результаты размерного анализа по диаметральным размерам следующие:

ЭВ1:

ЭВ10 Ø40-0,25 мм;

ЭВ11 Ø43+0,8-0,4 мм.

ЭВ2:

ЭВ20 Ø60-0,74 мм;

ЭВ21 Ø62,5+0,8-0,4 мм.

ЭВ3:

ЭВ30 Ø40-0,016 мм;

ЭВ31 Ø40,5-0,1 мм;

ЭВ32 Ø43,5+0,8-0,4 мм.

ЭВ4:

ЭВ40 Ø35-0,25 мм.

ЭВ5:

ЭВ50 Ø20+0,021 мм;

ЭВ51 Ø19,5+0,084 мм;

ЭВ52 Ø22+0,52 мм.

ЭВ6:

ЭВ60 Ø15+0,018 мм;

ЭВ61 Ø14,4+0,07 мм;

ЭВ62 Ø13,5+0,18 мм.

3. Разработка в среде cad-системы "технологической" трехмерной модели детали "Фланец", трехмерных моделей заготовки и операционных эскизов

"Технологическая" трехмерная модель детали "Фланец", представленная на рис. 5, разработана в среде CAD-системы Cimatron E путем копирования ее "конструкторской" трехмерной модели и редактирования величин номинальных размеров длин каждой ее ступени, а также глубин сверления глухих отверстий и нарезания в них резьбы. Конструктивно "технологическая" трехмерная модель детали "Фланец" отличается от ее "конструкторской" трехмерной модели (рис. 4) тем, что наружная канавка, получаемая точением, из-за подшлифовки буртика при окончательной обработке шлифованием ступени ЭВ3 отойдет от него на величину номинального припуска, оставляемого на подшлифовку этого буртика.

Теперь можно приступить к разработке трехмерных моделей заготовки, формируемой на каждой операции ТП.

Разработку трехмерных моделей заготовки, получаемой на каждой операции ТП, проводим в среде CAD-системы Cimatron E на основе полученной "технологической" трехмерной модели детали с учетом номиналов припусков на обработку плоскостных элементов (ЭПi), рассчитанных в ходе размерного анализа ТП, а также величин межоперационных диаметров элементов вращения (ЭВi).

Разработку указанных моделей проводим в направлении от последней операции ТП к первой, выделяя красным цветом обрабатываемые поверхности, а синим цветом – базовые поверхности.

Трехмерная модель заготовки (рис. 6), получаемой на последней операции ТП (операции 045), получается путем копирования "технологической" трехмерной модели детали.

Трехмерная модель заготовки (рис. 7), получаемой на операции 040, получается путем копирования трехмерной модели заготовки, получаемой на операции 045, увеличением диаметра третьей ступени (ЭВ31), увеличением размера фаски на этой ступени на величину одностороннего припуска для обработки этой ступени и добавлением припуска на плоскостной элемент (ЭП31).

Трехмерная модель заготовки (рис. 8), получаемой на операции 035, получается путем копирования трехмерной модели заготовки, получаемой на операции 040, и удалением отверстий, обрабатываемых на операции 040.

Трехмерная модель заготовки (рис. 9), получаемой на операции 030, получается путем копирования трехмерной модели заготовки, получаемой на операции 035, уменьшением диаметра шестой ступени (ЭВ61) и увеличением размера фаски на этой ступени на величину одностороннего припуска для обработки этой ступени.

Трехмерная модель заготовки (рис. 10), получаемой на операции 025, получается путем копирования трехмерной модели заготовки, получаемой на операции 030, уменьшением диаметра пятой ступени (ЭВ51) и увеличением размера фаски на этой ступени на величину одностороннего припуска для обработки этой ступени.

Для контрольной операции 020 трехмерная модель заготовки не разрабатывается.

Трехмерная модель заготовки (рис. 11), получаемой на операции 015, получается путем копирования трехмерной модели заготовки, получаемой на операции 025, уменьшением диаметров пятой и шестой ступеней (ЭВ52 и ЭВ62) и увеличением размеров фасок на этих ступенях на величину одностороннего припуска для обработки этих ступеней.

Трехмерная модель заготовки (рис. 12), получаемой на операции 010, получается путем копирования трехмерной модели заготовки, получаемой на операции 015, увеличением диаметров второй и третьей ступеней (ЭВ21 и ЭВ32), добавлением припусков на плоскостные элементы (ЭП32 и ЭП41), увеличением диаметра четвертой ступени до размеров третьей ступени, увеличением размера фаски на второй ступени на величину одностороннего припуска для обработки этой ступени и удалением фаски в отверстии меньшего диаметра.

Трехмерная модель заготовки (рис. 13), получаемой на операции 005, получается путем копирования трехмерной модели заготовки, получаемой на операции 010, увеличением диаметра первой ступени (ЭВ11), добавлением припусков на плоскостные элементы (ЭП11 и ЭП21), удалением пятой и шестой ступеней, удалением оставшихся наружных и внутренней фасок, удалением внутренней канавки и формированием уклонов на полученных наружных поверхностях вращения.

Используя разработанные трехмерные модели заготовки и принципы оформления чертежей в среде CAD-системы Cimatron E, описанные в разделе 1, разработаем операционные эскизы каждой операции ТП изготовления детали "Фланец". Оформленные операционные эскизы представлены в приложении.