- •Содержание

- •Механические свойства при статическом нагружении.

- •Механические свойства впкм при динамическом нагружении.

- •Трещиностойкость пм, пкм, впкм.

- •Теплостойкость (деформационная устойчивость) пм,пкм,впкм при нагреве.

- •Огнестойкость.

- •Электрические свойства.

- •Теплофизические свойства

- •1. Конструкционные полимерные материалы [1-70].

- •1.1. Принципы, реализация которых определяет конструкционные свойства композиционных материалов.

- •1.2.1. Термореактивные матрицы впкм.

- •1.2.2. Технологии формирования полуфабрикатов и формования изделий из термореактивных впкм [93 - 104].

- •1.2.3. Термореактивные впкм [8, 38, 47, 66, 102-146].

- •1.2.3.1. Стеклопластики

- •1.2.3.2. Органопластики.

- •Волокна из сверхвысокомолекулярного полиэтилена (свмпэ).

- •1.2.3.3. Углепластики и пиролизованные углепластики

- •1.2.3.3.2. Углепластики.

- •1.2.3.3.3 Углеродные композиционные материалы (укм, уукм) [41,133, 147-162]

- •1.2.3.4. Поливолокнистые (гибридые) впкм (пвпкм) [11, 63, 163].

- •Vнмв в однонаправленных пвпкм.

- •1.3. Конструкционные волокнистые полимерные композиционные материалы на основе термопластичных матриц (твпкм) [7-9, 19, 44, 47, 60, 63, 66, 68, 69, 164 – 166].

- •1.3.1 Термопластичные матрицы тпкм, твпкм.

- •1.3.2. Технологии формирования полуфабрикатов и формования изделий из тпкм, твпкм.

- •1.3.3. Термопластичные впкм (твпкм)

- •2. Интеллектуальные впкм ( ивпкм ) [47, 65, 167-186 ].

- •3. Полимерные нанокомпозиционные материалы (пнкм) [63,65,66,187-199].

- •4. Многослойные материалы и конструкции из впкм.

- •4.1 Многослойные (супергибридные) композиционные материалы и конструкции.

- •4.2. Многослойные материалы и конструкции с сотовыми заполнителями [38,60,63,65,69,200-214].

- •4.2.1. Сотовые заполнители.

- •4.2.2. Конструкции (панели, тск) с сотовым заполнителем.

- •5. Броневые пм, пкм, впкм [60,65,215-220].

- •6. Радиоэкранирующие и радиопоглощающие полимерные материалы и конструкции [65,222-236]

- •6.3. Радиопоглощающие материалы (рпм), покрытия (рпп) и конструкции (рпк), уменьшающие радиолокационную заметность объектов (урз. Технология Stealth.

- •1. Сублимирующиеся тзм

- •2. Теплозащитные материалы, аблирующие через стадию плавления.

- •3. Теплозащитные материалы, аблирующие по смешанному механизму.

1.3.1 Термопластичные матрицы тпкм, твпкм.

Объемы мирового производства термопластов (1990 г. – 86 млн.т, 2000 г. – 150 млн.т, 2009 г. – 230 млн.т, 2010 г. – 245 млн.т; 87% - производство термопластов общетехнического назначения, крупнотаннажных; 2005 г. – 30 кг на душу населения, к 2015 г. до 45 кг, в Европе – 99 кг, к 2015 г. – 136 кг) – полимерных материалов на основе высокомолекулярных линейных полимеров различного химического состава (различие в свойствах термопластичных полимеров связаны с различием в их молекулярном строении, непосредственно определяющем физическую структуру и физическое состояние полимеров) существенно превосходит объемы мирового производства реактопластов (до 10 млн.т, в 2007 г. около 2,5 млн.т. фенолоальдегидных смол, 1 млн. т – эпоксидных смол). На основе термопластов разработан большой ассортимент материалов, сочитающих не только традиционно эксплуатируемый комплекс свойств (технологичность, экологичность, возможность вторичной переработки, диэлектрические, химические, триботехнические и др. свойства), но и материалов конструкционного назначения.

Использование в качестве конструкционных ненаполненных термопластов на основе гибкоцепных полимеров ограниченно их низкой прочностью, жесткостью, склонностью к ползучести.

Ассортимент термопластов в зависимости от уровня упругопрочностных свойств и деформационной теплостойкости включает 3 группы:

Крупнотанажные термопласты от с σ+ до 60 ± 10 МПа, НДТ/А или Тв до 150 ± 100 С, сохраняющие σ+ до 10-12 МПа до 80 ± 200 С (ПЭВП, ПЭНП, ПС, ПП, ПВХ);

Термопласты с σ+ до 120 ± 10 МПа, НДТ/А или Тв до 210 ± 100 С, сохраняющие σ+ до 25 МПа до 140 ± 200 С (конструкционные термопласты для малонагруженных конструкций, «инженерные» термопласты, алифатические полиамиды, поликарбонаты, ПЭТФ, ПБТФ, сплавы ПК+ПБТФ, полифениленоксид + ПС, полиформальдегид, ПММА и другие);

Теплостойкие термопласты с σ+ до 140 (180) МПа, НДТ/А или Тв до 2800 С и выше, сохраняющие не менее 50 МПа до 200 – 250 0 С (термопласты на основе полиариленов – полисульфонов, полиэфирсульфонов, полифениленсульфидов, ароматических полиамидов, жидкокристаллических термотропных ароматических полиэфиров, полиарилкетонов, ПЭЭК, и полгетероариленов – термопластичных полиимидов, полиамидимидов, полиэфиримидов).

В 2009 г. пластиков на основе крупнотоннажных гибкоцепных полимеров первой группы произведено:

ПВХ – 45 млн.т (28%- профили, 24% - трубы, 10% - пленки, листы; в 2010 г. полиэтилена высокой плотности РЕ – НД – 31 млн.т (41% в Азии), низкой плотности РЕ – LD – 21 млн.т (36% в Азии к 2015 г. до 18 млн.т); полипропилена – 46 млн.т (50% в Азии, в России 318 тыс.т. 2006 г. (мощности в 2010 г. 490 тыс.т – около 1500 долл. США/т;

Полистирола – 14,5 мл.т (53%, 7,8 млн.т, 2010г., Азия), сополимеров типа ABS, SAN – 7,6 млн. т, блок – сополимера бутадиенстирола – 0,4 млн.т, всего сополимеров 10 млн.т, пенопластов – около 5 млн.т в 2010 г.; пленок – 0,4 млн.т;

Полиоксиметилена РОМ – 0,644 млн.т; ПММА – 1,5 млн.т (70%, Азия; строительство 34%, светотехника – 24%, транспорт – 19%);

Фторопластов – 2,68 млн.т, 2008г. (0,765 млн.т – Китай, 0,68 млн.т – США, 0,56 млн.т – Европа; к 2018 г. – 3,35 млн.т; в 2013 г. производство на 220 млн. долл. США для аппаратуры химической промышленности, на 430 млн. долл. США для электротехники и электроники, например, пленки из прозрачных сополимеров тетрафторэтилена и гексафторпропилена, FEP Teflon, сополимер этилена и тетрафтор этилена Tefzel ETFE в солнечных батареях; в 2008г. фирмами произведено пластиков на основе политетрафторэтилена, полихлортрифторэтилена, поливинилиденфторида, поливинилфторида и сополимеров (в тыс.т):

Du Pont – 61, Teflon; Daikin Industries – 36,3, Polyflon, Neoflon; Solvay Solexis – 25,1, Hyflon, Solef; Dyoneon – 24,4, Dyneon PT FE, PVDE, FEP; Slandong Dongyul Group – 22,8; Arkema – 14,4; Asahi – 12,5, Fluon; Sonstigl – 71,3.

Среди термопластов второй группы произведено: полиамидов ПА 6, ПА 66 – 5,5 млн.т. (пленки – 7%, волокна разных типов – 61%, формованные изделия – 32%); поликарбонатов – 3,03 млн.т. (32% - электроника, электротехника); полибутилентерефталата – 0,75 млн.т. (в 2020 г. – до 1,3 млн.т., 44% - электроника, электротехника, 32% - автомобилестроение); полиуретанов – 11,3 млн.т.

В 2010 г. – 0,568 млн.т биополимеров (90% - на основе биоразлагаемой полимолочной кислоты), прогноз на 2012 г. – 1,443 млн.т.

В 2009 г. использовано в строительстве – 25%, в машиностроении – 32,4%, в электротехнике и электронике – 7,4% термопластов.

В 2005 г. в России использовано 2,5 млн.км полимерных труб.

В 2006 г. в России использовано 757 тыс.т полимерных пленок (500 тыс.т – гибкая упаковка; пленки с 65% об. тонкодисперсного СаСО3 не пропускает УФ).

Основой термопластов третьей группы являются жесткоцепные полимеры – полиарилены и полигетероарилены (табл.101).

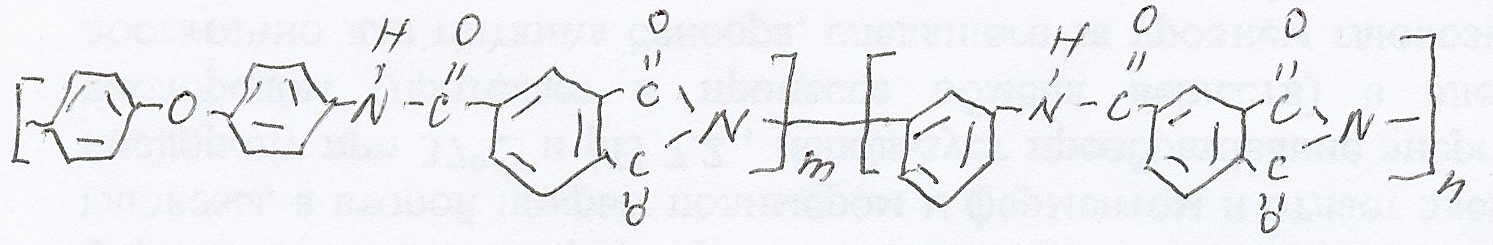

Таблица 101. Промышленные полиарилены (А) и полигетероарилены (Б).

А. Полиарилены |

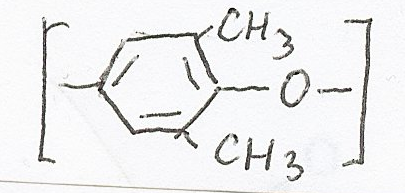

|

|

Полифениленоксиды: арилоксы, норилы |

|

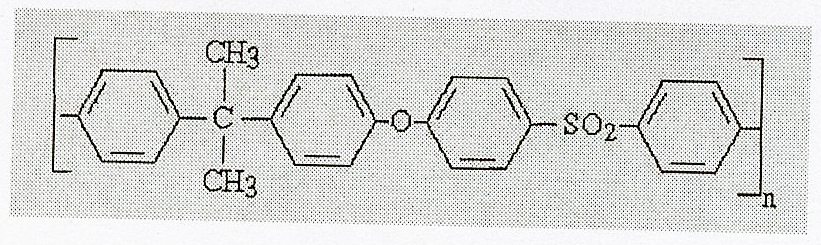

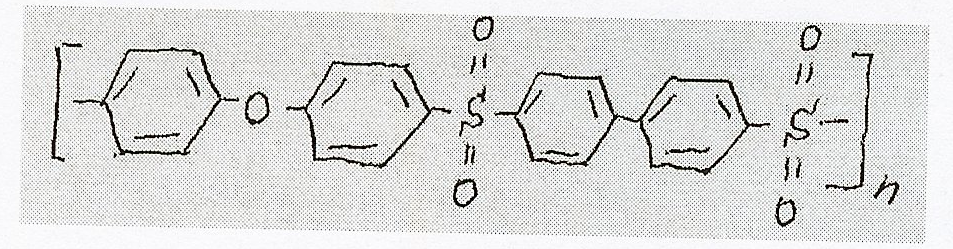

Полисульфоны: ПСН (Россия), Udel, Stabar, Ultrason S (Тс 1900С, Gic 1700 Дж/м2) |

|

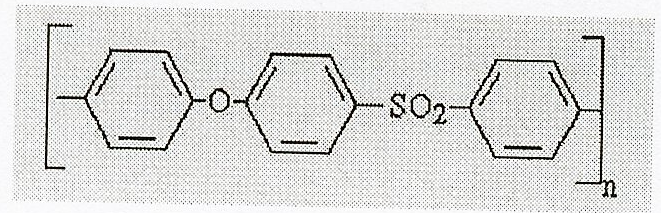

Полиэфирсульфоны Victrex 200P, 3600, Ultrason E (Tc 215 – 2450C, Gic 1100 Дж/м2 |

|

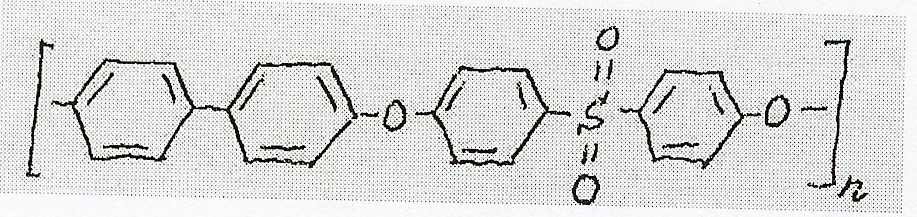

Полиэфирсульфон Radel R |

|

Полиэфирсульфон Radel A |

|

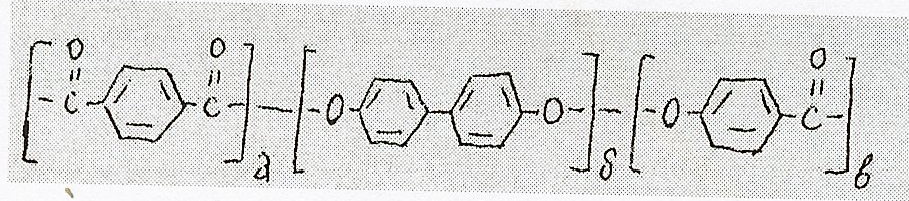

Полифениленсульфид Fortron |

|

Полиэфирэфиркетон PEEK Victrex (Gic 2000 Дж/м2) |

|

Жидкокристаллический полиэфир Xydar (Dartco) |

|

Жидкокристаллический полиэфир Vectra A9000 (Ticona) |

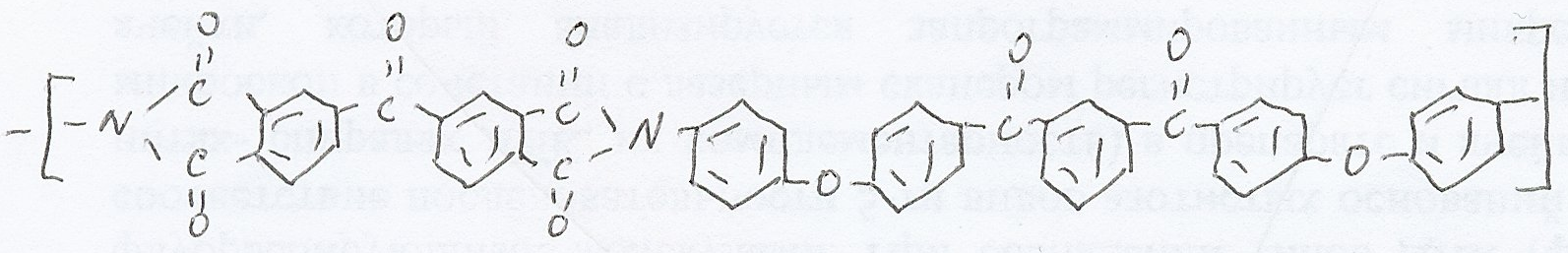

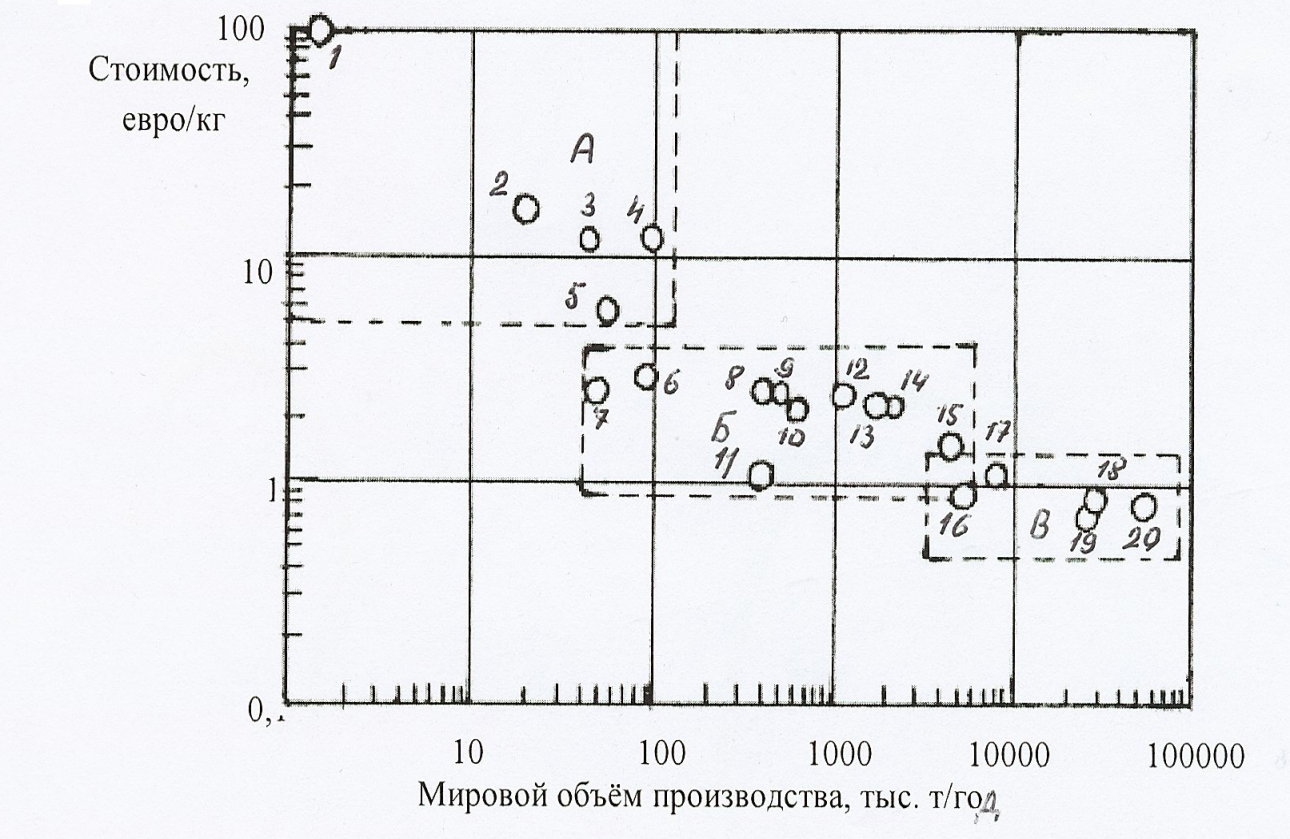

Б. Полигетероарилены |

|

|

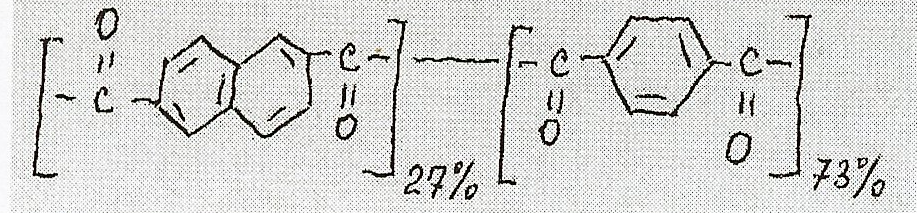

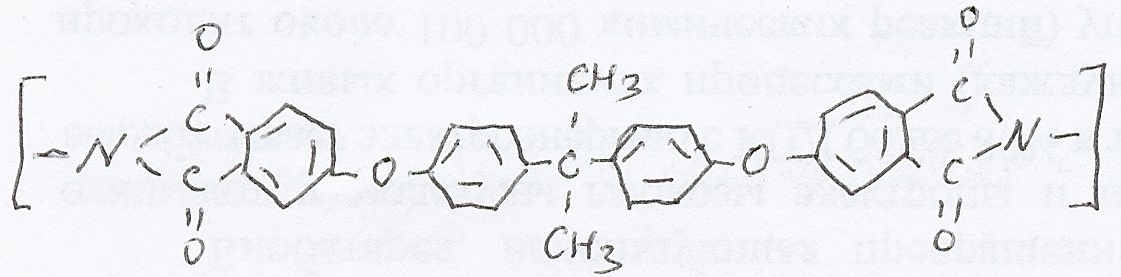

Полиэфиримид Ultem (Tc 2200C, Gic 1900 Дж/м2) |

|

Полиамидоимид Torlon (Tc 2800C) |

|

Полиимид LARC – ТPI (Тс 2750С) |

|

Полиимид LARC – CPI (Gic 5 кДж/м2) |

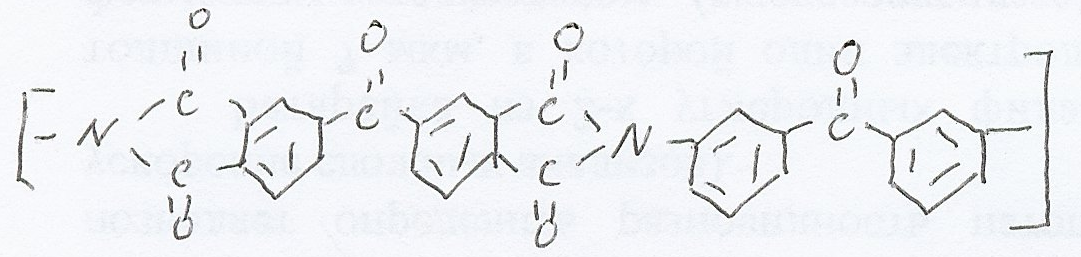

Производство полиариленов в 2009 г. превысило 180 тыс.т (табл.102 рис.34; Kunststoffe, 2010, №10):

1) Жидкокристаллические (LCP) термотропные полиэфиры – 40 тыс.т; фирмы Ticona/Polyplastics, LCP Vectra – 8400/4800 т; Du Pont, LCP Zenite, LCP – сектор Eastman – 5 000 т, линия продуктов Titan под марками Zenite 5000, модификации LCP – Portfolio. С 2005 г. производится серия LCP Zenite 9000 HT с HDT/A 350 0C, для Zenite 9000 с наполнителями HDT/A выше 3500C (замена керамических диэлектриков в микроэлектронике). Фирма Sumitomo Chemicals производит LCP Sumikasuper – 4000 т; фирма Solvay – LCP Xydar, 2000 т; фирма Toray – LCP Siveras – 1500 т; фирма Sonstige – LCP Rodrun, Novaccurate – 1000 т; Veno LCP – 1300 т.

2) Полифениленоксиды. Ассортимент Noryl’ов включает композиции на основе полифениленоксида и полипропиленов (Noryl PPX), эластичные и огнестойкие композиции Noryl WCD 910, WCD 860 (альтернатива ПВХ) огнестойкого полиэтилена PEFR, термопластичных полиуретанов TPU в производстве кабелей, штекеров, корпусов ноутбуков, сканеров, плееров), пленки на основе сплавов с полистиролами (PPE+PS, типа Арилокс, Noryl), полиамидами (PPE+PA), полипропиленом (PPE+PP). Ведущим разработчиком Noryl’ов (с 1966 г.) является фирма General Electric Company (Plastics), Noryl Technology Departament (Selkirk, New York, USA). Производитель полифениленоксида в России «Уралхимпласт», после остановки производства в 1990-х гг., в 2005 г. восстановил производство Арилоксов ( аналоги Noryl) совместно с компанией KINGFA (КНР);

3) Полиарилэфиркетоны. В 2009 г. произведено 1800 т., в основном полиэфирэфиркетона, PEEK, из них 50% в Европе, 34% - в США, 16% в азиатско-тихоокеанском регионе. Основные фирмы разработчики и производители: Victrex plc (Hillhouse, Великобритания) с дочерними предприятиями Victrex Europa GmbH (Hofheim, Германия), Victrex USA Inc. (Greenville, USA), Victrex plc (Tokyo, Japan) – производство Victrex РЕЕК – НТ; Solvay S.A., департамент Solvay Advanced Polymers GmbH (Дюссельдорф, Германия) – производство полиэфиркетона Kadel; Gharda Chemicals Ltd. (India), совместное производство РЕЕК с июня 2005 г. фирмой Jida Degussa High Perfomance Polymers Changchun Co. Ltd. (Degussa A.G., Germany, 80%, Julin Universaty, КНР, 20%); Ralls India Ltd. – производство РЕЕК. Полиэфиркетоны РЕК, РЕЕК (40-60 евро/кг) используются в электронике/электротехнике – 33%, в авто- и авиапромышленности – 28%, в медицине 6%, в других отраслях – 28%;

Таблица 102. Объемы производства (тыс. т) термоустойчивых термоплстов.

№ п. |

Тип термопласта* |

Объемы производства, тыс. т |

|

До 2009 г. |

2009 г. |

||

1 |

Полифениленсульфиды |

40000 (2004 г.) |

61500 |

2 |

Полиарилэфиркетоны (в основном, ПЭЭК) |

1600 (2001 г.) |

1800 |

3 |

Полисульфоны |

45000 (2006 г.) |

40000 |

4 |

Жидкокристаллические (ЖКП) термотропные полиэфиры |

28000 (2005 г.) |

40000 |

5 |

Фторопласты |

~2000 |

2680 (к 2018 г. – 3335) |

*Затраты на разработку и внедрение в производство термопласта нового типа в 2006 г. превышали 150 млн. долл. США.

Рис.34 Мировой объем производства и стоимость (Stebani I. Kunststoffe, 2004, №8. S.32-36): теплостойких (А), конструкционных (Б) и крупнотоннажных (В) термопластов.

1- полиэфирэфиркетоны, 2- жидкокристаллические термотропные LCP, 3 – полисульфоны, полиэфисульфоны, полиэфиримиды, 4 – фторполимеры (ПТФЭ и др.), 5 – полифениленсульфиды, 6 – полиэтилентерефталат, 7 – сплавы поликарбоната с полибутилентерефталатом (ПБТФ), 8 – ПБТФ, 9 – сплавы поликарбонатов с ударопрочным полистиролом АВС, 10 – полиформальдегид, 11 – сополимеры стирола и акрилонитрила (SAN), 12 – полиметилметакрилат, 13 – поликарбонаты, 14 – алифатические полиамиды, 15 – ударопрочный полистирол АВС, 16 – полистирол, 17 – полиэтилентерефталат пленочный, 18 – полипропилены, 19 – поливинилхлориды, 20 – полиэтилены.

4) Полисульфоны. Различными фирмами произведено ароматических полисульфонов (ПСН, PSU), полиэфирсульфонов (ПЭС, PESU), полиарилсульфонов (ПАС, PPSU) в 2006 г. – 45000т, в 2009 – 40000 т:

№ п. |

Тип полисульфона ( в скобках-марка в России) |

Фирма - производитель |

Производство, т/ год |

|

2006 г. |

2009 г. |

|||

1 |

PSU (ПСН), PЕSU (ПЭС) PPSU (RAC) |

BASF |

18000 |

12000 |

2 |

-------- ” ---------- |

Solvay |

24000 |

24000 |

3 |

PЕSU (ПЭС) |

Sumitomo |

3000 |

3000 |

4 |

PSU, PЕSU |

Sonstige |

- |

1000 |

Фирма SOLVAY (подразделение Solvay Advanced Polymers, Alpharetta, США; дочернее подразделение Solvay Advanced Polymers GmbH, Дюссельдорф, Германия) производит полисульфоны Udel P-1700, GF-120, с 2004 г. Udel P-1700 HB, P-3700 HE; полиэфирсульфоны Radel A-300. CL 128, AG – 340, AG – 360; полиэфирсульфоны Radel R-5100, 5800 TR, 7000 TR, Acudel 2200, Supradel HTS (Tc 2650C);

5)Полифениленсульфиды. ПФС Fortron производят совместно фирмы Ticona (Германия) и Kureha Chemicals (Япония). В 2009 г. мировое производство термопластичного аморфного-кристаллического ПФС составило 61500 т . С 2007 г. – производство 15000 т/год ПФС Fortron на заводе Standart Wilmington (Северная Каролина, США), специальные виды ПФС – фирмы Toshiba,Idemitsu Chemical (Япония), Сингапур. Большую часть ПФС (65% с различными типами наполнителей , 80% для литья под давлением производят фирмы Kureha и Fortron Industries (Ticona GmbH, Германия). Fortron используется в электротехнике, электронике, автомобиле- и самолетостроении (11-14 евро/кг, июнь 2005 г.; экономия массы деталей при замене алюминия до 40 %);

6) Другие типы теплостойких пластиков . Фирма Solvay S.A. производит свыше 20 марок полифталамида Amodel (около 10 евро/кг, декабрь 2005 г., литьевых полиарамидов IXEF, несколько типов полиамидимов Torlon. Фирма GE Plastics (США) производит большой ассортимент материалов на основе полиэфиримида Ultem: Ultem 1000, XH 6050, 2100, 2300, 2312, 2400, PEI-GF40, 3452, 2110, 2110 EPR (для технологии Enhanced Plating Release); Ultem 2212 EPR (для гальванизации); смеси Ultem 1000 и ХМ6050; пленки на основе Ultem АТХ-Blends; сплавы с поликарбонатом, с силоксановым блок-сополимером.

Матрицы и ТПКМ на основе гибкоцепных термопластов.

Вязкость расплавов гибкоцепных термопластов (табл. 103) зависит от химической и физической структуры полимеров, входящих в их состав, модифицирующих компонентов, оптимизирующих технологические (реологические) и эксплуатационные свойства.

Таблица 103. Вязкость расплавов термопластов на основе

гибкоцепных полимеров

№ п. |

Тип термопласта |

Температура расплава, 0 С |

Вязкость расплава 1) Па·с (в скобках – скорость сдвига, с-1) |

1 |

ПЭВП |

220 250 |

103 (101 ) 9·102 (101 ) |

2 |

ПП 05П |

200 250 |

103 (102 ) 6·102 (10 ) |

3 |

Полистирол ПСМД |

220 |

8·102 (102 ) |

4 |

ПММА |

190 |

5·103 (102 ) |

5 |

ПВХ |

250 200 |

4·102 (10 ) 6·103 (102 ) |

6 |

ПФА-СФД-А |

170 200 |

105 (102 ) 8·102 (102 ) |

7 |

ПК Дифлон |

220 |

103 - 105 (102 )

|

8 |

ПЭТФ |

270 |

102 (1-10) |

9 |

ПБТФ |

230 270 |

103 (102 ) 102 (102 ) |

10 |

ПА-6 |

250 270 |

102 (102 ) 6·10 (102 ) |

11 |

ПА-12 |

260 |

4·102 (102 ) |

12 |

ПА-66 |

250 |

102 (102 ) |

Примечание. 1) вязкость характеристическая ȵ =ʋ·ρ, где ʋ - кинетическая вязкость в стоксах; ȵ = 1/φ, где φ – текучесть. В системе СИ и МКС ȵ в Н·с/м2 , в системе СГС ȵ в паузах (Пз), 1Пз = 0,1 Н·с/м2 = 0,1 Па·с, 1сПз = сантистокс · ρ . ȵ(в Па·с) = ȵс·ρ г/см3, где ȵс – вязкость в сек, определенная с использованием визкозиметров (для В3-4, сопло 4 мм при ȵс = 15,45,85 с ȵ соответственно 0,1; 0,5; 1,0 Па·с.

Для снижения вязкости расплавов термопластов используют смеси и сплавы линейных полимеров, полимер-полимерные композийии, блок- и статистические сополимеры, пластификаторы и др.

Использование расплавов термопластов на основе гибкоцепных полимеров с вязкостью 102 – 103 Па·с при 170-2700С, быстрое формование изделий без проведения химических реакций позволяет изготавливать большой ассортимент материалов с оптимизированными эксплуатационными свойствами.

Для оптимизации эксплуатационных свойств в состав термопластов вводят эластификаторы, термо- и светостабилизаторы, антипирены, антирады, аппреты (при получении термопластичных стеклопластиков) и др.

Термопласты на основе гибкоцепных полимеров используются в качестве связующих ТПКМ первого поколения, в основном, использующих дисперсные наполнители.

Основными наполнителями ТПКМ, используемые в виде порошков, являются гидроксид алюминия, карбонат кальция, мел, известь, стекло, диоксид кремния (перлит, песок, кварц, «белая сажа»), тальк, силикаты (чешуйки слюды, глина, нефелин, силикат кальция – коротковолокнистый волластонит, различные неорганические и органические (пробка, хлопок, древесная мука, крахмал) вещества.

Литьевые ТПКМ на основе гибкоцепных полимеров обычно содержат 20 – 40% масс. таких порошков, экструзионный ПВХ для труб – до 40% масс. карбоната кальция.

В качестве порошковых наполнителей ТПКМ используют так же оксиды металлов, Sic, сульфат бария, дисульфид молибдена, титанат бария, металлические порошки (Fe, Cu, Al, Pb, Zn), ферриты, антипирены (в том числе, частицы с наноразмерами, оксид сурьмы, тригидрат оксида алюминия, бораты, фосфаты).

Выбор дисперсных наполнителей проводят по характеристикам дисперсности, характеру распределения частиц по размерам ( определяют реологические, абразивные, оптические свойства, характер упаковки частиц в композиции, химические, упруго – прочностные свойства), удельной поверхности (определяют качество взаимодействия компонентов, структуру межфазного объема).

На реологические свойства ТПКМ влияют размеры частиц наполнителя и их поверхностная энергия и наименьшую вязкость имеют расплавы ТПКМ с их оптимальными значениями этих параметров.

Дисперсные наполнители повышают относительную вязкость расплавов термопластичных композиций и уменьшают ползучесть ТПКМ (определяется соотношение Ем/Етпкм, которое используется для оценки ползучести ТПКМ и выбора наполнителя).

Большинство дисперсных наполнителей с высоким модулем упругости снижают ударную вязкость, трещиностойкость ТПКМ, но если они обеспечивают равномерное распределение ударных напряжений в плоскости, перпендикулярной действию нагрузки, ударная вязкость, трещиностойкость повышаются.

Одним из основных эффектов при использовании дисперсных наполнителей является повышение жесткости, твердости, модуля упругости композиций, стабильности размеров изделий.

Модуль упругости наполненных композиций определяется модулями упругости, объемными долями, коэффициентами Пуассона, значениями КЛТР ( одна из причин остаточных напряжений) компонентов.

Влияние дисперсного наполнителя на прочность ТПКМ при растяжении зависит от характера упаковки частиц, их размеров и взаимодействия на границе раздела. Если термопластичная матрица при нагружении сохраняет контакт с поверхностью наполнителя из-за эффекта «стеснения» имеет место упрочнение ТПКМ и снижении ее ε+. При статическом изгибе Ϭви коррелируется с объемным содержанием дисперсного наполнителя. Твердые наполнители повышают Ϭ- ТПКМ при условии что адгезия наполнителя к связующему равна или выше когезионной прочности матрицы.

Термопластичные композиции с наполнителями в виде полых микросфер ( микробаллонов) на основе стекла, керамики, отвержденных фенольных смол ( сферопластики) – материалы с регулируемыми в широких интервалах значениями плотности, диэлектрических, теплофизических свойств. Так, значения коэффициентов теплопроводности порошков и сфер неорганических наполнителей лежат в интервале (4,2 – 33)10-3, органических и углеродных около 0,4·10-3 Вт/м·К; КЛТР, соответственно, (1 – 8)·10-6 К-1и (5,4 – 34)· 10-6 К-1 для древесной сосновой муки вдоль и поперек целлюлозных фибрилл.

Для повышения электрической прочности, снижения tgφ, ρv, ρs термопластов используют в качестве наполнителей тальк, слюду, оксид алюминия.

Гранулированные полуфабрикаты ТПКМ для переработки в изделия литьем под давлением, экструзией, пултрузией получают, используя несколько разновидностей расплавного совмещения компонентов ТПКМ:

1) раздельная дозированная подача компонентов в материальный цилиндр экструдера, совмещение процессов смешения с расплавлением термопласта (используется для получения композиций с волокнами длиной несколько мм, гранул с порошковыми наполнителями);

2) предварительное смешение порошка (гранул) термопласта и наполнителя (порошки, короткие дискретные волокна) в смесителях с последующей подачей смеси для расплавления и экструдирования, пултрузии; совмещение волокон и термопластов непосредственно в литьевых машинах в процессе пластикации;

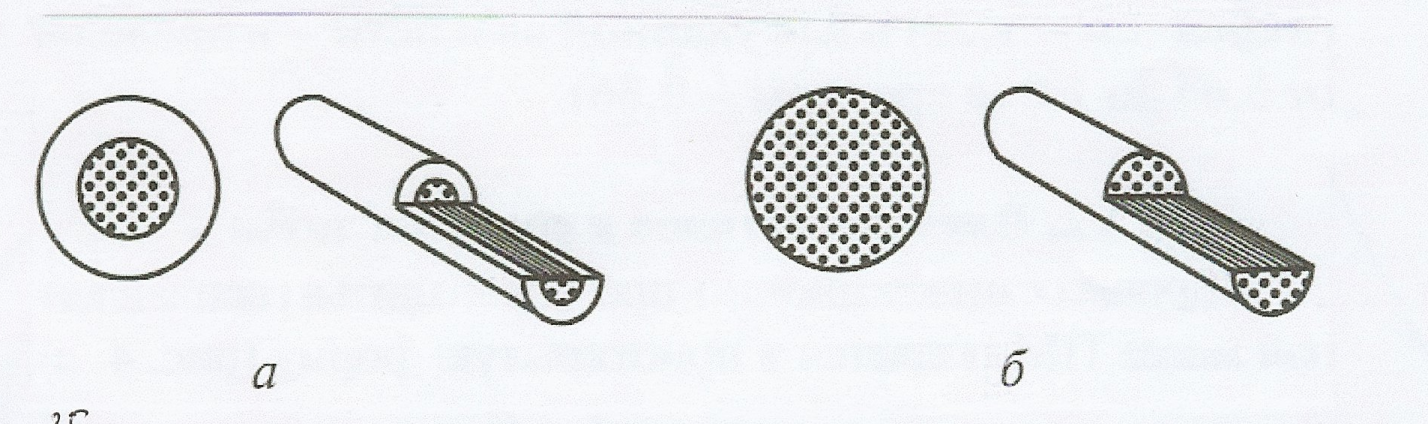

3) введение пучка непрерывных волокон в расплав полимера с последующим экструдированием композиции ( кабельная технология) и гранулированием. В гранулах пучки волокон покрыты оболочкой из термопласта (рис. 35а), межволоконный объем должен заполняться расплавом связующего на стадии переработки полуфабриката, волокна неравномерно распределены в объеме связующего;

Рис. 35. Структура гранул (полуфабрикатов ТПКМ) при кабельном (а) и пултрузионном (б) производстве

совмещение непрерывных волокон с расплавом полимера в плутрудере (пултрузионная технология). Соотношение наполнителя и термопласта регулируется числом нитей, проходящих через головку экструдера или пулструдера, скоростью их перемещения, скоростью движения шнека. Для нанесения равнотолщинных слоев расплава на поверхность волокон используют калиброванные устройства. Пултрузионная технология обеспечивает равномерное распределение наполнителя в объеме связующего в гранулах (рис. 35б), лучшее смачивание поверхности волокон, формирует межфазный объем оптимального состава, повышает реализацию свойств волокон в ТПКМ.

Полуфабрикаты гранулируются или композиции сразу перерабатываются в изделия литьем под давлением, экструзией, пултрузией (одноступенчатая технология). Гранулированные полуфабрикаты (длина гранул 12- 25 мм) используют для изготовления изделий из ТПКМ теми же способами (двухступенчатая технология).

При введение дисперсных волокон в термопласты возрастает вязкость расплава композиции, изменяются характеристики текучести, определяющие процессы формования изделий. Вязкость композиций увеличивается с повышением содержания и длины волокон. Регулирование текучести ТПКМ осуществляют, варьируя содержание наполнителя. Так, текучесть по Рашигу (Melt Flow) по ASTM Д 1238(4000С; 2,16 кг) расплава наполненного ПЭЭК 23 – 36 г/10мин, расплава с 30% масс. дискретных стеклянных волокон 8 – 17 г/10 мин, с 40% масс. – 2 г/10мин.

Соответственно КЛТР составляет 43- 50, 17 – 19 и 15 мкм/м 0С, а ак по Изоду с надрезом (по ASTM Д 4812) 40 – 90, 90 – 110, 54 Дж/м.

Степень наполнения термопластов лимитируется интенсивным нарастанием вязкости расплава композиции и даже при содержании дисперсных волокон более 30% масс. переработка ТПКМ требует использования больших температур и давлений. В высоковязком расплаве сложно распределить равномерно по объему частицы наполнителя и сохранить первоначальную длину волокон.

Плохое смачивание поверхности наполнителей расплавами высокомолекулярных полимеров, низкая скорость достижения равновесного состояния полимера в зоне действия адсорбционных сил поверхности наполнителя (в межфазном объеме) затрудняет реализацию механизма перераспределения напряжений в нагружаемых ТПКМ, увеличивает напряженность матрицы на границе контакта с поверхностью наполнителя.

Для переработки ТПКМ используются литьевые машины и экструдеры с определенными конструктивными изменениями, обеспечивающими регулирование давления расплава в интервале 70-140 МПа, зонный нагрев, качественное заполнение литьевых форм с оптимальной конструкцией литниковых и разводящих каналов.

Переработка наполненных термопластов требует более высоких давлений впрыска и температур, чем при формовании изделий из ненаполненных термопластов (повышение давления в среднем на 75%, повышение температуры на 10-20°С; например , для наполненных стеклянными дискретными волокнами полипропилена и полистирола температуры переработки составляют соответственно 240-260°С и 240-280°С, для ненаполненных 175-230 и 200-235°С.

При пластикации термопластичных композиций при экструзии, литье под давлением имеет место разрывы волокон в результате их трения между собой, с поверхностью материального цилиндра, шнека, что приводит к уменьшению длины волокон.

Действительная длина волокон, распределение их по длине в композиции, определяется условиями переработки. При исходной длине 3-6 мм волокон в гранулах их длина на выходе из литьевой машины, экструдера снижается до 0,65-0,75 мм, до 0,5 мм - в изделии.

Минимальная длина ℓкрит стеклянных волокон диаметром 12,5 мкм, обеспечивающая их нагружение до разрушения, из соотношения lкрит /dВ =Ϭ+/2τСД (если качество контакта волокна с термопластичным связующим обеспечивает практически недостижимое τСД = 210-560 МПа) составляет 0,325-0,125 мм. В реальных ТПКМ на основе стеклонаполненного ПП lкрит около 1,3 мм, на основе стеклонаполненного ПА 6 около 0,8 мм, т.е. больше, чем длина волокна в изделии, что приводит к низким коэффициентам реализации свойств волокон в ТПКМ.

Для минимальной повреждаемости волокон пластикацию композиции проводят при низких усилиях сдвига, что обеспечивается минимальной скоростью вращения шнека при большом соотношении его длины к диаметру, малым давлением при впрыске композиции в форму, оптимальной площадью поперечного сечения литниковых каналов, гравиметрическим дозированием.

В этом случае при длине волокон в полуфабрикате, полученном пултрузионной технологией, равной 2-8 мм, длина волокон в изделии составляет 1,5-2,0 мм, т.е. ℓ ˃ ℓкрит, что обеспечивает более высокие упругопрочностные свойства, трещиностойкость, деформационную теплостойкость, меньшую ползучесть ТПКМ.

Свойства ТПКМ определяются как природой компонентов, так и технологией введения волокон в полимер, способом обработки поверхности наполнителей, длительностью контакта наполнителя с расплавом термопласта.

Создание ТПКМ включает выбор наполнителя применительно к заданным требованиям, установление оптимального соотношения наполнителя и термопластичного связующего, длины волокон и их взаимного распоряжения в матрице, организацию взаимодействия компонентов ТПКМ.

Введение дисперсных наполнителей не только повышает упругопрочностные свойства, но и снижает усадки, коэффициент теплового расширения, изменяет соотношение фаз и морфологию кристаллической фазы в аморфно-кристаллических матрицахТПКМ.

Термопластичные связующие на основе гибкоцепных полимеров (полиэтилены, полипропилены, полиамиды и др.) используют для изготовления композиций с дисперсными наполнителями для повышения деформированной теплостойкости (табл.104,105), модуля упругости (обеспечение формоустойчивости, стабильности размеров изделий), придания специальных свойств (токопроводность, химстойкость и др.) с определенной коррекцией технологических параметров литья под давлением, экструзии по сравнению с параметрами переработки ненаполненных термопластов. При введении дисперсных стеклянных волокон в сравнительно низковязкие расплавы полиамидов резко повышает прочность и модуль упругости НДТ полиамидных ТПКМ (табл. 104)

Таблица 104. Свойства ТПКМ на основе гибкоцепных термопластов, наполненных дисперсными стеклянными волокнами (СВ, длина волокон до пластикации 6,35 мм).

Типы термопластов и ТПКМ с СВ, % масс. |

Свойства материалов |

||||||

ρ, г/см3 |

Ϭ+, МПа |

Е+, ГПа |

ϬВИ МПа

|

ЕВИ ГПа |

ак, по Изоду с надрезом, Дж/м |

НДТ/А,0С |

|

1.ПА 6, 15 30 40 |

1,22 1,38 1,46 |

103 165 180 |

2,0 2,1 2,5 |

162 220 250 |

|

48 140 160 |

200 215 220 |

2.ПА 66 0 20 40 70 (длина 0,73мм) |

1,14 1,31 1,41 1,5 |

70 154 203 210 |

2,8 8,3 11,2 21,7 |

- - - - |

- - - - |

551) 1441) 1381) 831) |

66 240 240 240 |

3.Поликарбонат 0 10 20 40 |

1,20 1,25 1,31 1,44 |

60 66 108 140 |

2,25 3,1 6,1 11,0 |

- 10,3 - 18,6 |

- 3,4 - 9,7 |

1281) 107 1141) 70 |

138 140 149 152 |

4.Полистирол 0 30 |

1,05 1,28 |

46 98 |

2,8 8,4 |

- - |

- - |

171) 1381) |

84 105 |

5.Полипропилен 10 40 |

0,98 1,22 |

43 103 |

2,5 12 |

54 152 |

2,4 6,9 |

105 107 |

127 154 |

6.Полибутилен-терефталат 30 |

1,53 |

128 |

- |

193 |

8,3 |

85 |

150 |

7.Полифенил-сульфид, 40 (для сравнения) |

1,64 |

152 |

14,1 |

255 |

13,1 |

80 |

240 |

Примечание: 1) ак по Изоду, без надреза, кДж/м2

Введение в термопласты дисперсных стеклянных волокон (до 30% масс) с высоким соотношением длины волокон к их диаметру увеличивает ϬВИ термопластичных композиционных стеклопластиков более чем в 2 раза, Ϭ+ - в 3 раза, Е+- в 3,5 раза и позволяет снизить коэффициент КЛТР. В тоже время относительное удлинение при растяжении ε+ при содержании дисперсных волокон на уровне 5% масс, резко снижается , при содержании 30% масс, почти в 10 раз. Неоптимальный состав ТПКМ, низкий уровень межфазного взаимодействия приводят к снижению ударной прочности, малому изменению деформационной теплостойкости, росту упругопрочностных свойств только до определенной степени наполнения.

Для изделий из ТПКМ, формуемых инжекционно-прессовым литьем (injection- compression moulding), характерна анизотропия свойств. Значения показателей упругопрочностных свойств для стеклонаполненного ПБТ в направлении, параллельном течению расплава, на 30-50% выше по сравнению со значениями этих же показателей в поперечном направлении.

Отношение

значений упругопрочностных свойств в

продольном направлении к их значениям

в поперечном направлении может достигать

для ЕВИ 1,1-1,4 , для Ϭ+1,15-1,4, для

ак 0,65-1,0. Для композиций из

стеклонаполненного полипропилена

ЕВИ=3200 МПа (параллельно

течению), 4300 МПа (перпендикулярно

течению), ак соответственно 45 и

60 кДж/м2 для композиций из

стеклонаполненного ПА 6 соответственно

2700 и 4000МПа, 31 и 37 кДж/м2. Использование

композиций с более длинными волокнами

приводит к большей анизотропии свойств.

Термопластичные композиции с 30-50% масс. волокон длиной 10-15мм (например, композиции Celstran фирмы Ticona со стеклянными или углеродными волокнами) при создании условий, обеспечивающих оптимальное взаимодействие компонентов и равномерное распределение неповрежденных волокон в объеме термопластичной матрицы, имеют в 2-3 раза более высокую ударную прочность по сравнению с композициями с/короткими (2-3 мм) волокнами.

Для таких ТПКМ характерны высокая стабильность размеров, сопротивление ползучести, более высокие упругопрочностные свойства, что дает возможность изготавливать тонкостенные детали с меньшей массой.

Таблица 105. Зависимость деформационной теплостойкости ТПКМ с дисперсными стеклянными волокнами на основе полибутилентерефталата Celenex (Ticona).

Критерии теплостойкости

|

Деформационная теплостойкость 0С, ТПКМ на основе ПБТ при содержании стеклянных волокон |

|||||

0 |

10 |

15 |

20 |

30 |

50 |

|

НДТ/А(Т18), °С |

60 |

190 |

195 |

195 |

205 |

215 |

НДТ/В(Т4,6)°С |

160 |

210 |

215 |

220 |

225 |

228 |

НДТ/С(Т80)°С |

- |

60 |

90 |

100 |

150 |

185 |

VSТ/В/50(TB), °С |

190 |

205 |

215 |

215 |

220 |

225 |

Разработчиком и производителем ТПКМ на основе дисперсных минеральных (стеклянных) наполнителей и крупно тонажных термопластов - полипропилена (Армлены), ПА 6 (Армамиды), ПА 66 (Технамиды), ПБТ (Технотеры) для использования в автомобилестроении, машиностроении, бытовой технике, электротехнике, электронике, строительстве является Полипластик (Москва).

Матрицы и ТПКМ на основе жесткоцепных термопластов.

Матрицы на основе полиариленов и полигетероариленов позволяют существенно повысить эксплуатационные свойства ТПКМ, ТВПКМ.

Жесткоцепные матрицы имеют прочность при растяжении и изгибе до 200 МПа, модуль упругости до 4500 МПа, относительное удлинение в зависимости от состава – 4 ÷100 % при плотности 1,2 – 1,3 г/см3 и деформационной теплостойкости 250 – 300 0С. Свойства термопластичных матриц (например, ПЭЭК) ближе к рассчитанным показателям идеального матричного компонента ВПКМ (табл. 106 – 110). Реализовать их достаточно сложно из-за высоких температур (до 400 0С) перехода в вязкотекучее состояние и высокой вязкости расплавов.

Существенно возрастают механические свойства термопластичных матриц, синтезируемых в форме блоксополимеров, в которых полужесткие блоки сочетаются с блоками жесткоцепными (жидкокристаллические термотропные жесткоцепные полиэфиры, ЖКП).

Механические свойства формованных ЖКП близки к механическим свойствам типичных термопластов с 30 % об. дисперсного наполнителя. Жесткие блоки в ЖКП упрочняют полимер, а при оптимальном содержании мезофазы вязкость расплава составляет 10 – 100 Па•с.

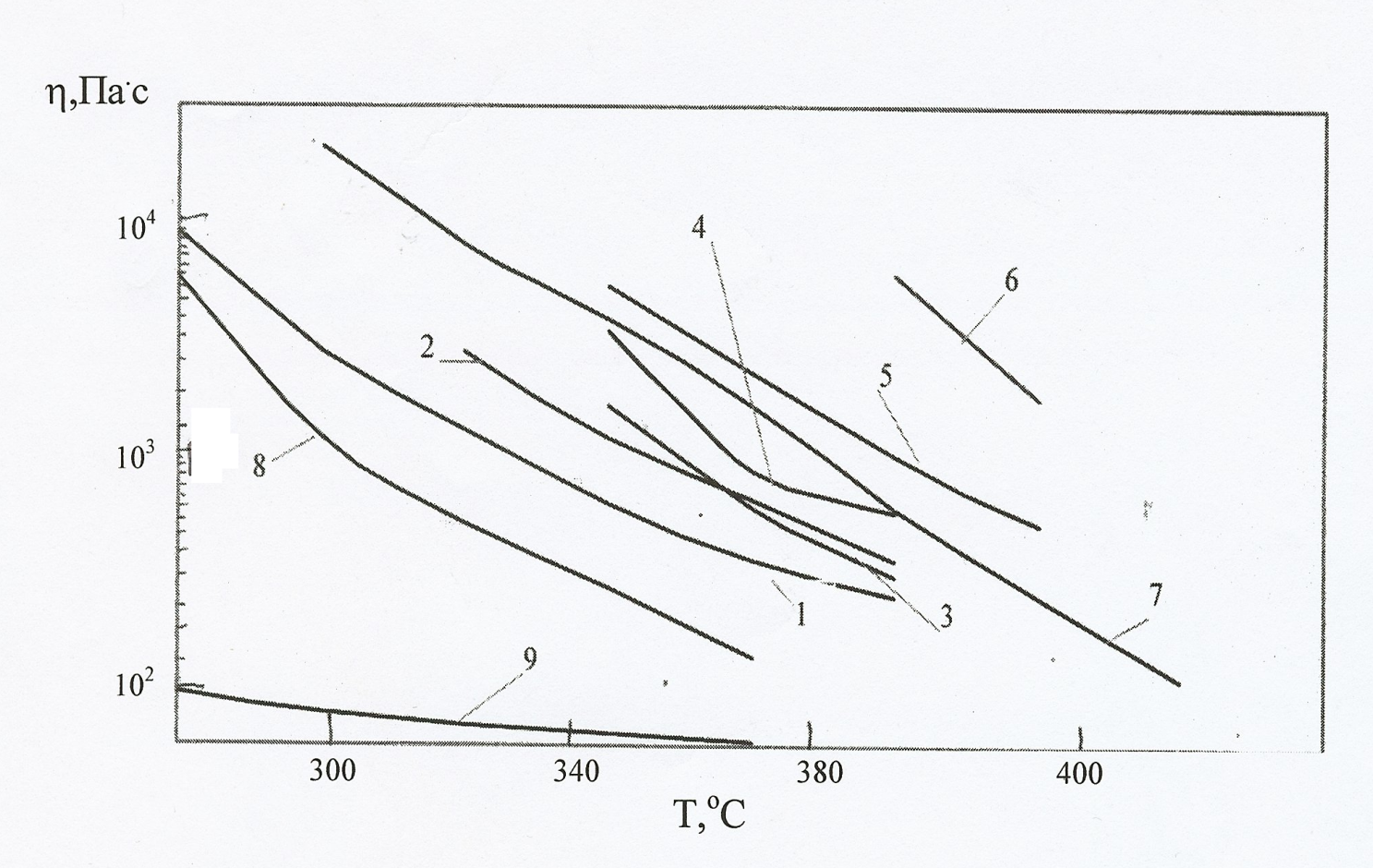

Переработку жесткоцепных термопластов и композиций на их основе с вязкостью 104 Па•с при 300 – 380 0С (табл. 106, 109, рис 36) требует использования соответствующего оборудования.

Наполнение жесткоцепных термопластов дисперсными наполнителями существенно повышает упругопрчностные свойства ТПКМ, их деформационную теплостойкость (НДТ/А, ПЭЭК с 30 % об. дисперсных стеклянных волокон - 320 0С, наполненного ПЭЭК – 160 0С, табл. 111-114).

Таблица 106. ТС, Тпл, температуры деформационной теплостойкости (НДТ/А), температурные индексы (ТI), термостойкость, температуры переработки термопластичных ненаполненных полиариленов и полигетероариленов

Тип термопласта |

Температурный интервал переработки, 0С, (вязкость, Па•с)6) |

Тс, 0С |

Тпл, 0С |

НДТ/А1) 0С

|

ТI2) 0С |

Тдестр.3), 0С |

Кокосовое число, % масс.4) |

КИ5) % О2

|

1. Полисульфон Udel P-1700 |

290 - 370 |

190 |

- |

175 |

150 |

380-400 |

25-30 |

30 |

2.Полиэфирсульфон Victrex 200 P |

315-370 (300, 3600С) |

230 |

- |

205 |

176 |

450-500 |

35 |

34 |

3.Полиарилсульфон Radel |

330-370 |

285 |

- |

205 |

185 |

500 |

40-45 |

- |

4.Полифениленсульфид Fortron |

315-340 (500-300) |

90 |

290 |

110 |

1307) |

430 |

40 |

44 |

5.ПЭЭК Victrex 150 G |

360-400 (500-400) |

143 |

243 |

160 |

260 |

- |

- |

24 |

6.ЖКП Vectra A 950 |

350-400 |

- |

280 |

180 |

- |

- |

- |

до50 |

7. ЖКП Xydar SRT-300 |

360-430 |

- |

420 |

355 |

240 |

570 |

40 |

42 |

8. ПАИ Torlon |

330-400 |

280 |

- |

220 |

210 |

420-450 |

65 |

47 |

9. ПЭИ Ultem 1000 |

340-400(750, 3600С) |

220 |

- |

200 |

- |

- |

- |

- |

10. ПИ 2080 |

350-400 |

310 |

- |

260 |

260 |

450 |

60 |

36 |

11. ПИ Martimid 5218 |

350-400 |

260 |

- |

230 |

- |

480 |

- |

- |

12. ПИ LARC-TPI |

320-360(105-10 4) |

265 |

380 |

220 |

- |

- |

- |

- |

13. ПИ LARC-CPI |

375-395(10 4) |

222 |

350 |

210 |

260 |

520 |

- |

- |

.

Примечание.1) при нагрузке 18,2 МПа (Т18,2); 2) ТI по IЕС 60216 (VDE 0304) – температура сохранения 50% эксплуатационных свойств(σви и других) в течение 20000 часов; 3) Т начала деструкции в азоте, Т0; 4) твердый остаток после выдержки при 900 0С в инертной среде в течение 10 мин.; 5) огнестойкость, концентрационный критерий – кислородный индекс КИ; 6) вязкость эпоксидных связующих 400-800 мПа•с; 7) 240 0С – наполненный.

Таблица 107. Упругопрочностные свойства и водопоглощение термопластичных ненаполненных жесткоцепных полимеров

Тип термопласта |

плотность, г/смЗ |

σ+, МПа |

Е+, МПа |

ε+, % |

σви, МПа |

Еви, МПа |

GIC, Дж/м2 |

В. П., % масс.2) |

1. Полисульфон Udel Р-1700, ПСН |

1,24 |

70 |

2500 |

50-100 |

110 |

2700 |

1700 |

0,02 |

2. Полиэфирсульфон Victrex 200 Р |

1,37 |

86 |

2500 |

40-80 |

130 |

2600 |

1700 |

0,43 |

3. Полиарилсульфон Radel |

1,29 |

72 |

2440 |

60 |

86 |

2300 |

- |

1,8 |

4. Полифениленсульфид Fortron |

1,36 |

80 |

3700 |

3-5 |

130 |

3800 |

1850-24401' |

0,01 |

5. Полиэфирэфиркетон Victrex 150 G |

1,3 |

150 |

3800 |

100 |

160-175 |

3800 |

2000 |

0,25 |

6. ЖКП Vectra А 950 |

1,4 |

126 |

800 |

4 |

- |

740 |

- |

0,02 |

7. ЖКП Xydar SRT-300 |

1,4 |

116 |

1700 |

5 |

130 |

1100 |

- |

0,2 |

8. ПолиамидимидTorlon 4203 |

1,42 |

195 |

3600 |

15 |

200 |

4500 |

- |

0,12-0,33 |

9. Полиэфиримид Ultem 1000 |

1,27 |

105 |

3000 |

60 |

145 |

3300 |

- |

0,25 |

10. Полиимид 2080 |

1,4 |

140 |

3000 |

- |

200 |

3300 |

6603) |

- |

12. Полиимид LARC-TPI |

1,38 |

94-140 |

4000 |

4,5 |

180 |

4600 |

- |

|

13. Полифтальамид |

1,35 |

85 |

3100 |

44 |

125 |

2900 |

|

- |

Примечания 1) соответственно для однонаправленныхкевларо- и угле(волокна IM6)волокнитов;

2) В. П. - водопоглощение при 23°С, 50% Н20 ; 3) GIC LARC-СРI 5000 Дж/м2.

Таблица 108. Свойства жесткоцепных термопластов (Kunststoffe, 2010, №10).

Свойства |

Типы термопластов |

||||

полисульфоны |

полисульфиды |

ПЭЭК |

полиэфиримид |

ПА 66(для сравнения |

|

плотность, г/см3 |

1,24 |

1,35 |

1,32 |

1,27 |

1,14 |

Еви,МПа |

2600 |

3700 |

3500 |

2600 |

3100 |

σ+, МПа |

80 |

75 |

95 |

105 |

80 |

ε+, % |

6 |

4 |

25 |

6 |

4 |

Тпл, 0С |

- |

285 |

343 |

- |

260 |

НДТ/А, 0С |

200 |

220 |

260 |

160 |

100 |

ε при 1 МГц |

3,1 |

4,1 |

3,2 |

3,0 |

3,6 |

ВП (23 0С, 50% Н2О) |

0,2 |

0,01 |

0,1 |

0,7 |

2,8 |

Таблица 109. Свойства полиарилэфиркетонов

Тип полимера |

Фирма- производитель |

Тс, 0С |

Тпл, 0С |

Температурные интервалы переработки, 0С |

1. ПЭЭК, РЕЕК Victrex 150,380,450 |

Victrex |

144-170 |

340-343 |

360-400 |

2.ПЭК (РЕК) |

BASF |

165 |

365 |

400-450 |

3. ПЭКЭКК (РЕКЕКК Ultra Pek) |

BASF |

173 |

370 |

420-450 |

4. ПЭКК (РЕКК) |

Du Pont |

156-180 |

338 |

360-380 |

Таблица 110. Температурные стеклования (Тс) и трещиностойкость (GIc –энергетический параметр) жесткоцепных полимеров, используемых в качестве матриц ТПКМ, ТВПКМ.

Тип матричного полимера |

Тс, 0С |

GIc, ДЖ/м2 |

1. ПАИ Torlon 400 Т |

260 |

до 3900 |

2. ПЭИ Ultem 1000 |

220 |

до 1900 |

3. Полисульфон ПСН, Udel, Ultrason S |

190 |

1700 |

4.Полиэфирсульфон 3600С, Victrex 200 Р |

245 |

1100 |

5.ПЭЭК Victrex 450 G |

290 |

>2300 |

6.Фторосодержащие полиимиды Avimid N,K2,K3 |

250-370 |

1400-2400 |

Рис.36 Зависимость вязкости расплавов жесткоцепных термопластов от температуры

1) полисульфон типа Udel, ПСН; 2) полиэфирсульфон 200 Р; 3) полиимид LARC-TPI-1500 (модифицированный LARC-TPI по средней мол. Массой ~ 20000-30000); 4)полиэфирэфиркетон; 5) полиамидоимид Torlon (типа ПАИ-4); 6)полиарилсульфон Astrel; 7)полифениленоксид (ПФО); 8)сплавы ПФО с полистиролом (Арилоксы, Noryl); 9)термотропный жидкокристаллический блоксополиэфир Vectra (65%, мезофазы, вязкость расплава 104 Па с при 275°С).

Таблица 111. Эффективность влияния наполнения на свойства термопластов.

Тип пластика |

Повышение Е+, % |

Повышение ε+, % |

Деформационная теплостойкость, Тм, 0С |

||

ненаполн. пластик |

наполн. пластик |

повышение Тм, % |

|||

Пластики на основе гибкоцепных термопластов |

|||||

Полиамиды: ПА 66 ПА 6 ПА 612 ПА 12 ПА 610

|

600 350 320 190 - |

250 300 230 150 260 |

80 70 80 55 45 |

260 215 220 180 220 |

225 210 175 230 390 |

Полиэтилены |

500 |

600 |

60 |

120 |

50 |

Полипропилены |

400 |

160 |

50 |

100 |

200 |

Полиацетали |

260 |

115 |

125 |

170 |

35 |

Полистиролы |

350 |

100 |

80 |

115 |

45 |

Поликарбонаты |

400 |

130 |

130 |

150 |

15 |

Поливинилхлорид |

170 |

130 |

76 |

82 |

8 |

Полиэтилентереф-талат |

270 |

100 |

70 |

230 |

220 |

Полибутилентереф-талат |

270 |

200 |

55 |

230 |

330 |

Пластики на основе жесткоцепных термопластов |

|||||

Полифениленоксиды (Арилокс 2103) |

600 |

180 |

90 |

160 |

80 |

Полисульфоны ПСН, Udel |

470 |

125 |

174 |

188 |

8 |

Полиэфирсульфены |

460 |

90 |

200 |

220 |

10 |

Полифениленсуль-фиды Ryton, Fortron |

700 |

180 |

135 |

260 |

95 |

Полиамидимид Torlon |

340 |

410 |

260 |

350 |

35 |

Таблица 112. Свойства ненаполненных и наполненных полисульфонов и полифениленсульфидов

Тип пластика |

σ+, МПа |

Е+, МПа |

НДТ/А (Т18),0С |

На основе полисульфонов |

|||

Udel Р-1700, ненаполненный Udel CF130 (30% масс. стекл. волокно) Udel CF130 (40% масс.

|

70 108-130 140

|

2600 7000-8500 11200 |

174 181 188 |

Прессованный углеволокнит (30% об. УВ с σ+ 2,1 и Е+ 210 ГПа) |

160 |

16000 |

190 |

Однонаправленный углеволокнит (58% об. УВ) |

1430 |

115000 |

190 |

Углетекстолит (30% об., ткань Т-300) |

620 |

25000 |

190 |

Radel A (ненаполненный) |

80-83 |

2900 |

199-205 |

Radel A-30 (30% масс. ст.волокон) |

125 |

8000 |

216 |

ПСН ненаполненный |

72 |

2700 |

174 |

ПСН (30% масс. дискретн.стекл.волокон) |

127 |

8400 |

185 |

ПСН (30% масс. дискретн.углеродн.волокон) |

134 |

14400 |

185 |

На основе полифениленсульфидов (ПФС) |

|||

ПФС Fortron, ненаполненный |

75 |

3700 |

110 |

Fortron 1131L4, 30% масс. ст.волокон длиной 0,2-0,4мм |

165 |

12200 |

265 |

Fortron 1140L4, 40% масс. ст.волокон длиной 0,2-0,4мм |

195* |

14700 |

270 |

Primef 7002, 66% масс. ст.волокон длиной 0,2-0,4мм |

150 |

16000 |

260 |

Однонаправленные волокниты на основе Fortron 0214С1 углеволокниты CFC (волокна AS4, IM6) |

1400/2000 |

120000/133000 |

260 |

Стекловолокниты GFC |

750 |

25000 |

260 |

* σви после 1500 час при 260 0С 100 МПа.

Таблица 113. Свойства материалов на основе полиэфирэфиркетона, перерабатываемых литьем под давлением.

■

|

Полйэфиркетон Victrex РЕЕК |

|||

Свойства |

ненаполненный |

20% об. стеклянных волокон(СВ) |

30 % об. СВ |

30 % об. углеродных волокон |

ρ, г/см3 |

1,32 |

1,43 |

1,49 |

1,44 |

Водопоглощение, % масс. (24 часа) |

0,5 |

- |

0,11 |

0,06 |

о+, МПа |

930 |

1246 |

1596 |

2114 |

ε+, % |

50 |

2,5 |

2,2 |

1,3 |

Е+ ГПа, 160 °С 190 °С |

11,2 4,1 |

- - |

- - |

- - |

Ϭви, МПа |

1730 |

1940 |

2366 |

3237 |

Еви, ГПа |

37 |

67,9 |

105 |

132 |

ак по Изоду без надреза, Дж/м |

700 |

700 |

800 |

700 |

λ·10-4, Вт/м·К |

0,22 |

- |

0,4 |

0,8 |

α·10-6 , К-1 |

0,75 |

0,4 |

0,38 |

0,25 |

НДТ/А, °С |

160 |

285 |

315 |

315 |

ε, 1кГц |

3,3 |

- |

- |

- |

tgφ, 1кГц |

0,003 |

- |

- |

- |

ρv (30 °С, 50 Н2О |

4,9-1016 |

- |

- |

1,4-105 |

Огнестойкость по UL 94-0 V-0, КИ 35.

Таблица 114. Термопластичные композиции фирмы Ticona (ФРГ) на основе жидкокристаллического ароматического полиэфира Vectra и дисперсных наполнителей.

Свойства |

Ненапол-ненный Vectra А 950 |

Типы композиций |

|||

А 115, стеклянные волокна |

Е 130, стеклянный порошок |

А 422, графитовый порошок |

А 230, углеродные волокна |

||

Содержание наполнителя, % масс. σ+, МПа Е+, ГПа Еви, ГПа

|

-

126 8 7,4 |

15

185 13 11,5 |

30

153 15,3 14,8 |

40

171 16,6 17,6 |

30

118 22,6 25,1 |

Деформационная теплостойкость, 0С НДТ/А (Т1,8) НДТ/С (Т8) НДТ/В (Т0,45) VST/В

|

178 95 225 145 |

230 157 >250 162 |

275 225 - - |

234 187 >250 167 |

221 178 >250 158 |