- •Учебное пособие для студентов специальности

- •100101 «Сервис» специализации 100101.65 «Автосервис»

- •Глава 1. Общие положения по ремонту автомобилей 8

- •Глава 2. Организация хранения подвижного состава 18

- •Глава 4. Мойка и очистка деталей 39

- •Глава 5. Оценка технического состояния 53

- •Глава 6. Способы восстановления деталей 69

- •Глава 8. Газотермическое напыление 95

- •Глава 9. Восстановление деталей пайкой 112

- •Глава 10. Электрохимические способы восстановления деталей 119

- •11.11. Производственная санитария и техника безопасности 149

- •Глава16. Ремонт деталей систем 189

- •Глава 17. Ремонт деталей и узлов 194

- •Глава 18.Ремонт электрооборудований 205

- •Введение

- •Глава 1. Общие положения по ремонту автомобилей

- •1.1. Старение автомобилей и их составных частей

- •1.2. Надежность автомобилей и их составных частей

- •1.3. Система ремонта автомобилей

- •1.4. Капитальный ремонт автомобилей, агрегатов и узлов

- •1.5. Производственный, технологический процессы и их элементы

- •Глава 2. Организация хранения подвижного состава

- •2.1. Способы хранения автомобилей

- •2.2. Хранение в закрытых, отапливаемых помещениях

- •2.3. Хранение автомобилей на открытых площадках в холодное время года

- •2.4. Способы и средства облегчения пуска двигателя при хранении автомобиля на открытых стоянках

- •2.5. Методы и средства индивидуального предпускового подогрева

- •2.6. Расстановка подвижного состава на местах открытого хранения

- •2.7. Техника безопасности и пожарная безопасность

- •2.8. Консервация автомобилей. Работы, выполняемые при постановке и снятии с консервации

- •Глава 3. Авторемонтные предприятия

- •3.1. Порядок направления и приемки автомобилей и их составных частей в ремонт

- •3.2. Типы авторемонтных предприятий

- •3.3. Основы организации производственного процесса на авторемонтном предприятии

- •2.Типы авторемонтных предприятий.

- •Глава 4. Мойка и очистка деталей

- •4.1. Особенности и характер загрязнений транспортных средств

- •4.2. Очистка деталей от продуктов преобразования тсм, накипи и лакокрасочных покрытий

- •4.3. Технологический процесс моечно-очистных работ

- •4.4. Техника безопасности при использовании моечного оборудования и моющих средств

- •4.5. Очистка сточных вод

- •Глава 5. Оценка технического состояния составных частей автомобилей

- •5.1. Виды дефектов и их характеристика

- •5.2. Виды дефектации

- •5.3. Технологические процессы сборки составных частей автомобилей

- •5.4. Задачи и классификация испытаний

- •Глава 6. Способы восстановления деталей

- •6.1. Классификация способов восстановления деталей

- •6.2. Обработка деталей под ремонтный размер

- •6.3. Постановка дополнительной ремонтной детали

- •6.4. Заделка трещин в корпусных деталях фигурными вставками

- •6.5. Восстановление резьбовых поверхностей спиральными вставками

- •6.6. Восстановление размеров изношенных поверхностей деталей методами пластического деформирования

- •6.7. Восстановление формы деталей

- •6.8. Восстановление механических свойств деталей поверхностным пластическим деформированием

- •Глава 7. Восстановление деталей сваркой и наплавкой

- •7.1. Общие сведения

- •7.2. Сварка и наплавка

- •7.3. Плазменно - дуговая сварка и наплавка

- •7.4. Холодная молекулярная сварка

- •7.5. Техника безопасности при выполнении сварочно-наплавочных работ

- •Глава 8. Газотермическое напыление

- •8.1. Физика и сущность процесса газотермического напыления

- •8.2. Газоэлектрические методы напыления

- •8.3. Электродуговое напыление

- •8.4. Плазменное напыление

- •8.5. Высокочастотное напыление

- •8.6. Газопламенное напыление

- •8.7. Детонационное напыление

- •8.8. Материалы для напыления

- •8.9. Свойства газотермических покрытий

- •8.10. Техника безопасности при выполнении газотермических работ

- •9.2. Технологические процессы паяния и лужения

- •9.3. Паяние чугуна и алюминия

- •9.4. Припои и флюсы

- •9.5. Техника безопасности при выполнении паяльных работ

- •Глава 10. Электрохимические способы восстановления деталей

- •10.1. Технологический процесс электролитического осаждения металлов

- •10.2. Хромирование

- •10.3. Железнение

- •10.4. Защитно-декоративные покрытия

- •10.5. Производственная санитария и техника безопасности

- •5.Производственная санитария и техника безопасности при работе с гальваником.

- •Глава 11. Применение лакокрасочных покрытий в авторемонтном производстве

- •11.1. Назначение лакокрасочных покрытий

- •11.2. Лакокрасочные материалы и их характеристика

- •11.3. Инструменты и оборудование для окраски и шпатлевания

- •11.4. Пневматические краскораспылители

- •11.5. Ассортимент материалов

- •11.6. Подбор цвета и приготовление краски

- •11.7. Входной контроль лакокрасочных материалов

- •11.8. Технологический процесс нанесения лакокрасочных покрытий. Подготовка к окраске

- •11.9. Ремонт лакокрасочного покрытия

- •11.10. Распыление лакокрасочных материалов с помощью сжатого азота

- •11.11. Производственная санитария и техника безопасности

- •Глава 12. Восстановление деталей с применением синтетических материалов

- •12.1. Классификация синтетических материалов

- •12.2. Характеристика и области применения синтетических материалов

- •12.3. Технологии использования синтетических материалов

- •— Зона подготовки поверхности; 2— композиция; 3 — стеклоткань; 4 — ролик; 5 — стальная накладка; 6 — сварочный шов; 7 — фигурная вставка; 8 — трещина

- •12.4. Техника безопасности работы с синтетическими материалами

- •Глава 13. Ремонт кузовов и кабин

- •13.1. Дефекты кузовов и кабин

- •13.2. Технологический процесс ремонта кузовов и кабин

- •Глава 14. Ремонт автомобильных шин

- •14.1. Типы и маркировки автошин.

- •14.2. Причины возникновения дефектов в шинах и их устранение

- •14.3. Ремонт покрышек с местным повреждением

- •14.4. Технология восстановительного ремонта покрышек

- •Глава15. Ремонт деталей механизма газораспределения

- •15.1. Ремонт клапанов

- •15.2. Ремонт гнезд клапанов

- •15.3. Притирка клапана и гнезда

- •15.4. Ремонт направляющий втулок клапанов

- •15.5. Ремонт пружин клапанов

- •15.6. Ремонт коромысел клапанов

- •15.7. Ремонт валика коромысел

- •15.8. Ремонт штанг толкателей

- •15.9. Ремонт толкателей

- •15.10. Ремонт втулок толкателей

- •15.11. Ремонт распределительных валов.

- •Глава16. Ремонт деталей систем смазки и охлаждения

- •16.1.Ремонт деталей систем смазки

- •16.2. Ремонт деталей системы охлаждения

- •16.3. Ремонт термостатов

- •16.4. Ремонт Вентиляторов

- •16.5. Ремонт водяных насосов

- •Глава 17. Ремонт деталей и узлов топливной аппаратуры

- •17.1. Ремонт карбюраторов

- •17.2. Ремонт топливных насосов

- •17.3. Ремонт топливного насоса высокого давления и форсунок

- •Глава 18.Ремонт электрооборудований

- •18.1. Ремонт генератора

- •18.2. Ремонт стартера

- •18.3. Ремонт распределителей

- •18.4. Ремонт аккумуляторных батарей

Глава 18.Ремонт электрооборудований

18.1. Ремонт генератора

Дефекты генераторов: нарушение контакта щеток с контактными кольцами в результате износа или зависания щеток, поломки или ослабления щеточных пружин; замыкание на массу изолированных выводов обмоток статора или ротора; обрыв или межвитковое замыкание обмоток статора или ротора; обрыв или пробой диодов у генераторов со встроенными выпрямителями; износ поверхности контактных колец; трещины или сколы щеткодержателя.

Преждевременный отказ в работе подшипников происходит из-за отсутствия смазки или при значительно превышающем норму натяжении приводного ремня. В местах установки шариковых подшипников возникает износ: на поверхности вала якоря в результате проворачивания его обойм при разрушении подшипников; в отверстиях крышек под посадку подшипников.

Повреждение изоляционных прокладок щеткодержателей и потеря упругости их пружин происходят из-за местного нагрева вследствие образования токопроводящих мостиков при загрязнении.

В результате недостаточной жесткости установки генератора на двигателе могут возникнуть обломы ушек крышки и трещины в перемычках между вентиляционными отверстиями. Для крышек характерно возникновение дефектов, связанных с износом отверстий в ушках под болты крепления и срывом резьбы в ушке под болт крепления натяжного кронштейна.

У шкива возможно появление износа: бортов канавки шкива из-за увеличенного против нормального натяжения приводного ремня; краев канавки под шпонку из-за недостаточной затяжки гайки, крепящей шкив на валу якоря генератора.

Разборка генераторов включает следующие работы: отвертывание винтов крепления и снятие щеткодержателя в сборе со щетками; отвертывание винтов крепления крышки подшипника со стороны контактных колец и снятие ее; отвертывание стяжных винтов крепления крышек генератора; снятие с помощью съемника или пресса крышки со стороны контактных колец в сборе с предварительным отвертыванием винтов крепления фазных выводов обмотки статора; снятие с крышки со стороны контактных колец блоков диодов; снятие статора с обмотками; отвертывание гайки со стороны контактных колец и со стороны шкива с предварительным закреплением ротора в тисках; снятие с помощью съемника или пресса с вала ротора: шкива и шпонки; крышки со стороны привода и подшипника со стороны контактных колец; снятие с крышки со стороны привода шайбы крепления сальника и подшипника.

При дефектации деталей выполняют следующие операции:

давление пружин на щетки проверяют динамометром. Оно должно соответствовать техническим условиям для данного типа генератора. Пружины щеток, потерявшие упругость, заменяют; замыкание на массу изолированных выводов и обмоток проверяют контрольной лампой, питаемой от аккумуляторной батареи или сети напряжением 220-500 В, или омметром. При нарушении изоляции лампа горит. Обрыв обмотки возбуждения или статора проверяют прикосновением щупов к контактным кольцам или поочередно к выводам фаз обмотки статора. В случае обрыва лампа гореть не должна или стрелка омметра не будет отклоняться. Межвитковые замыкания обмотки ротора определяют по сопротивлению катушки возбуждения, которое должно соответствовать техническим условиям. Обмотки статора на межвитковые замыкания проверяют омметром и сравнивают измеренные значения сопротивлений между выводами. При отсутствии межвитковых замыканий сопротивления между выводами должны быть одинаковыми; диоды проверяют источником постоянного тока напряжением не выше 24 В, которое прикладывают к выводам диода через контрольную лампу. Исправный диод должен проводить ток только в одном направлении. При приложении напряжения в прямом направлении (плюс источника соединен с плюсом диода) контрольная лампа должка гореть, а при приложении напряжения в обратном направлении она гореть не должна. Если контрольная лампа горит при приложении напряжения в обоих направлениях, диод негоден из-за короткого замыкания в нем (пробоя). Если контрольная лампа не горит при приложении напряжения в обоих направлениях, диод негоден из-за обрыва;

механические повреждения — износ шеек вала ротора, разрушение подшипников, разработка шпоночной канавки в шкиве, смятие шпонки, выработка в крышках посадочных мест под подшипники и другие дефекты — выявляют осмотром и измерением. Щеткодержатели, имеющие сколы, трещины и деформацию корпуса, заменяют.

Ремонт генератора включает следующие операции:

поврежденную изоляцию выводов заменяют исправной;

для снятия отказавшей в работе катушки возбуждения необходимо разобрать ротор с помощью съемника или пресса. Намотку катушки возбуждения делают на оправку проводом соответствующего диаметра. Исправную катушку возбуждения устанавливают на втулку между двумя изоляционными шайбами, напрессовывают на вал половину полюсов и контактные кольца, закрепляют полюсы с помощью гайки, выводы катушки припаивают к контактным кольцам. Затем ротор пропитывают изоляционным лаком;

при отказе в работе одной из фазных обмоток статора заменяют все фазные катушки. У дефектного статора выжигают изоляцию, после чего фазные катушки снимают. Новые катушки каждой фазы наматывают проводом соответствующего диаметра с помощью приспособления на специальной разборной оправке. По окончании намотки откусывают конец провода, отвинчивают гайку оправки и разъединяют секции для снятия катушек фазы. Затем оправку собирают по порядку номеров, выбитых на каждой секции, для намотки следующей фазной обмотки. В углубления очищенного и окрашенного нитроэмалью статора вставляют изогнутую П-образную изоляцию из электротехнического картона. На выступы статора поочередно надевают катушки, каждой фазы. Фиксируют катушки в пазах текстолитовыми удерживающими клиньями. Начала фазных катушек зачищают, скручивают и спаивают в тигле припоем ПОС-40. На выводные концы надевают изоляционные хлорвиниловые трубки и закрепляют присоединительные наконечники. Статоры пропитывают путем погружения в ванну с лаком ГФ-95 на 1-2 мин. Сушку производят в шкафу при температуре 100-120°С в течение 4 ч;

поврежденные диоды в блоках отпаивают от соединительных шин и на их место устанавливают исправные. Перед припайкой диодов к шинам проверяют полярность с помощью контрольной лампы так, как это указывалось выше. Условия пайки: припой ПОС-61; флюс — спиртовой раствор канифоли; продолжительность пайки не должна превышать 15 с;

контактные кольца протачивают до выведения следов износа и размера не менее оговоренного в технических условиях. Если диаметр колец после проточки меньше допустимого из-за значительного износа, то кольца заменяют новыми, предварительно отпаяв от них выводы обмотки возбуждения;

вместо дефектной шпоночной канавки на валу ротора фрезеруют новую в месте, противоположном старой;

шейки вала ротора под посадку подшипников восстанавливают хромированием или пластическим деформированием (накаткой).

изношенное отверстие в крышках под посадку подшипника восстанавливают с помощью дополнительной ремонтной детали (растачивание отверстия под втулку, изготовление втулки, запрессовка втулки, растачивание и шлифование втулки под номинальный размер);

изношенные

отверстия в ушках крышек под болты

крепления восстанавливают с помощью

дополнительной ремонтной детали

(растачивают отверстие с помощью

кондуктора под втулку, ремонтную втулку

накатывают по внешнему

изношенные

отверстия в ушках крышек под болты

крепления восстанавливают с помощью

дополнительной ремонтной детали

(растачивают отверстие с помощью

кондуктора под втулку, ремонтную втулку

накатывают по внешнему

диаметру и запрессовывают в подготовленное отверстие ушка);

сорванную резьбу в ушке под натяжной кронштейн восстанавливают путем нарезания резьбы увеличенного диаметра.

Сборку генераторов производят в порядке, обратном разборке, при соблюдении следующих технических требований: изоляция выводов крышек должна выдерживать испытание переменным током напряжением 220 В; катушка обмотки возбуждения ротора должна быть проверена на отсутствие межвитковых замыканий и замыканий на корпус; контактные кольца не должны замыкаться между собой и на корпус; катушка возбуждения должна плотно зажиматься в свободном пространстве ротора под полюсами; собранный ротор должен быть пропитан изоляционным лаком; в шариковые подшипники должна быть заложена специальная смазка (ЛЗ-158, ЦИАТИМ-201 и т.д.); фетровые шайбы сальников пропитаны индустриальным маслом 45, с последующим отжимом; биение контактных колец относительно посадочных мест под шариковые подшипники не должно превышать 0,05 мм.

После сборки генератора ротор должен вращаться свободно от руки. Продольный люфт ротора должен быть в пределах 0,15-0,25 мм. Размеры, зазоры и натяги в сопряжениях отдельных деталей при сборке генераторов должны соответствовать технической документации на ремонт данного типа генератора.

Испытания

генераторов

осуществляют на соответствие их выходных

параметров техническим характеристикам,

приведенным в технических условиях.

Испытания генераторов проводят на

контрольно-испытательном стенде (типов

2214, Э-211, 532, КИ-968 и др.). При испытании

проверяют частоту вращения ротора, при

которой генератор развивает определенное

напряжение без нагрузки и под нагрузкой.

Испытания

генераторов

осуществляют на соответствие их выходных

параметров техническим характеристикам,

приведенным в технических условиях.

Испытания генераторов проводят на

контрольно-испытательном стенде (типов

2214, Э-211, 532, КИ-968 и др.). При испытании

проверяют частоту вращения ротора, при

которой генератор развивает определенное

напряжение без нагрузки и под нагрузкой.

Ремонт щеток и щеткодержателей. Основными неисправностями щеток и щеткодержателей являются: плохое прилегание щетки к коллектору вследствие износа рабочей поверхности щетки; плохой контакт в месте припайки гибкого кабеля, соединяющего щетку с щеткодержателем; ослабление пружины, прижимающей щетку к коллектору; повреждение изоляционной подкладки щеткодержателя.

Плохо прилегающую щетку притирают к коллектору с помощью стеклянной бумаги 00.

Плохой контакт в месте присоединения гибкого провода устраняют пайкой. В качестве припоя применяют олово или третник, а в качестве флюса — канифоль. При плохом нажиме щетки на коллектор разгибают и закаливают пружину или заменяют новой. Давление щетки на коллектор должно быть равным 600 г. При повреждении изоляционную подкладку щеткодержателя заменяют новой.

Ремонт коллекторов. Характерные неисправности коллектора — неравномерный износ рабочей поверхности, повреждение изоляции между ламелями и между ламелями и втулкой коллектора.

При износе коллектор протачивают на токарном станке (в центрах). Если между ламелями выступает изоляция, коллектор следует протачивать при скорости резания не более 30 м/мин. Если изоляция не выступает, скорость резания можно принять равной 60 м/мин. Проточку нужно вести при подаче не более 0,1 мм и минимальной глубине резания.

После проточки коллектор зачищают тонкой стеклянной бумагой 00 до удаления следов резца и грубых царапин с поверхности, приводящих к быстрому износу щеток. На каждый миллиметр уменьшения диаметра коллектора давление щеток должно быть увеличено на 100 г. После зачистки коллектора прорезают изоляцию между пластинами тонкой ручной ножовкой или фрезой. Изоляция должна быть углублена на 0,5 мм. В случае повреждения изоляции между ламелями или между ламелями и втулкой коллектор заменяют или перебирают.

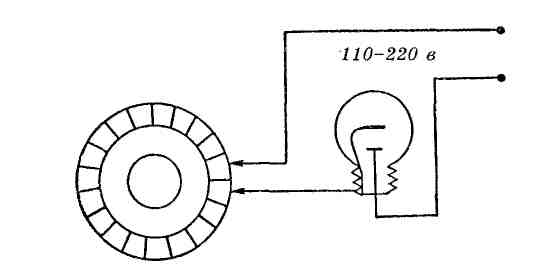

Коллектор на замыкание между ламелями проверяют с помощью контрольной лампы (рис. 18.1). Для этого концы обмоток отпаивают от ламелей, один конец провода от сети или источника тока присоединяют к одной из ламелей, а второй, соединенный последовательно с лампочкой,— к рядом расположенной ламели.

При повреждении изоляции лампочка загорается. Для проверки замыкания ламелей со втулкой коллектора обмотку не отпаивают. В этом случае один конец провода от источника тока присоединяют поочередно к ламелям; а второй от лампочки присоединяют

Рис. 18.1. Проверка изоляции между пластинами коллектора.

к валу якоря. При исправной изоляции между ламелями и втулкой коллектора лампочка не горит. Электрическую прочность изоляции, отделяющей ламели от корпуса якоря, следует проверять при напряжении 500 В.

Ремонт якорей. Основные неисправности якоря генератора и стартера и сопрягающихся с ними деталей — износ подшипников, прогиб вала, истирание железа, повреждение изоляции или обрыв проводов обмотки в лобовой части, повреждение изоляции в пазах, вызывающее замыкание обмотки на корпус, замыкание между витками обмотки, обрыв проводов в местах крепления обмотки к ламелям.

Изношенные подшипники заменяют новыми. Изогнутый вал выправляют при помощи пресса. В случае сильного истирания железа якоря для уменьшения магнитных потерь под полюсные наконечники подкладывают пластины из малоуглеродистой стали до получения междужелезного пространства нормальной величины.

При повреждении изоляции в любой части обмотки необходимо установить причины, вызывающие эту неисправность (разбег якоря, отъединение концов обмотки), и с помощью деревянной наставки и молотка обжать лобовые провода и закрасить изоляционным лаком. Поврежденную обмотку перематывают. Перед снятием обмотки должен быть зарисован эскиз якоря и схема обмотки и записаны сдвиг обмотки по коллектору относительно паза, число витков в секции, длина одного витка секции и всей секции, число проводников в пазу, марка и диаметр провода, «шаг по пазам» и «шаг по коллектору».

После этого удаляют старую обмотку и очищают якорь. Затем укладывают изоляцию, наматывают обмотку, припаивают концы обмоток к ламелям, сушат обмотку в течение 2-3 часов при температуре 60-100°С, пропитывают изоляционным шеллачным лаком, сушат в течение 4-5 часов, вторично покрывают изоляционным лаком и окончательно сушат в течение 10-15 часов. Потом очищают и шлифуют якорь, очищают пазы между ламелями и проверяют якорь на индукционном аппарате.

Во время проверки якорь вводят в переменное магнитное поле, при этом обмотка якоря начинает работать как вторичная обмотка трансформатора. Присоединяя контакт-

перегрева

или загрязнения; нарушение изоляции

изолированных щеткодержателей; износ

якоря под втулки подшипников в крышках

и промежуточной опоре; износ втулок;

замыкание или обрыв обмоток катушек

реле стартера или окисление контактных

болтов и диска; повреждение муфты привода

(заклинивание или проскальзывание

роликов, трещины на одной из полумуфт,

износ зубьев или забоины торцов

шестерни и т.д.); износ роликов, отверстий

под пальцы рычага привода.

перегрева

или загрязнения; нарушение изоляции

изолированных щеткодержателей; износ

якоря под втулки подшипников в крышках

и промежуточной опоре; износ втулок;

замыкание или обрыв обмоток катушек

реле стартера или окисление контактных

болтов и диска; повреждение муфты привода

(заклинивание или проскальзывание

роликов, трещины на одной из полумуфт,

износ зубьев или забоины торцов

шестерни и т.д.); износ роликов, отверстий

под пальцы рычага привода.