- •1. Технологическая часть

- •1.1 Назначение и описание детали

- •1.2 Технологический процесс изготовления детали (маршрутный)

- •1.3 Описание технологической операции

- •1.4 Применяемое оборудование

- •1.5 Схема базирования заготовки на операции

- •2. Расчетная часть

- •2.1 Расчет режимов обработки

- •Расчет усилия зажима

- •3. Конструкторская часть

1.2 Технологический процесс изготовления детали (маршрутный)

Деталь обрабатывается на операциях:

010 Токарная операция;

020 Токарная операция;

030 Токарная операция;

040 Фрезерная операция;

050 Сверлильная операция.

1.3 Описание технологической операции

030 Токарная операция

Точить по контуру поверхность начисто

1.4 Применяемое оборудование

Станок 12К20Ф3.

Параметры станка:

Наибольший диаметр обрабатываемой заготовки:

над станиной: 400;

над суппортом: 220;

Наибольший диаметр прутка, проходящего через отверстия шпинделя: 20;

Наибольшая длина обрабатываемой заготовки: 1000;

Шаг нарезаемой резьбы:

метрической до 20;

дюймовой, число ниток на дюйм: – ;

модульной, модуль: – ;

Шаг нарезаемой резьбы:

питчевой, питч: – ;

Частота вращения шпинделя, об/мин: 12,5 – 2000;

Число скоростей шпинделя: 22;

Наибольшее перемещение суппорта:

продольное: 900;

поперечное: 250;

Подача суппорта, мм/об ( мм/мин ):

продольная: (3 – 1200);

поперечная: (1,5 – 600);

Число ступеней подач: Б/с;

Скорость быстрого перемещения суппорта, мм/мин:

продольного: 4800;

поперечного: 2400;

12.Мощность электродвигателя главного привода, кВт: 10;

13.Габаритные размеры (без ЧПУ):

длина: 3360;

ширина: 1710;

высота: 1750;

14.Масса, кг: 4000;

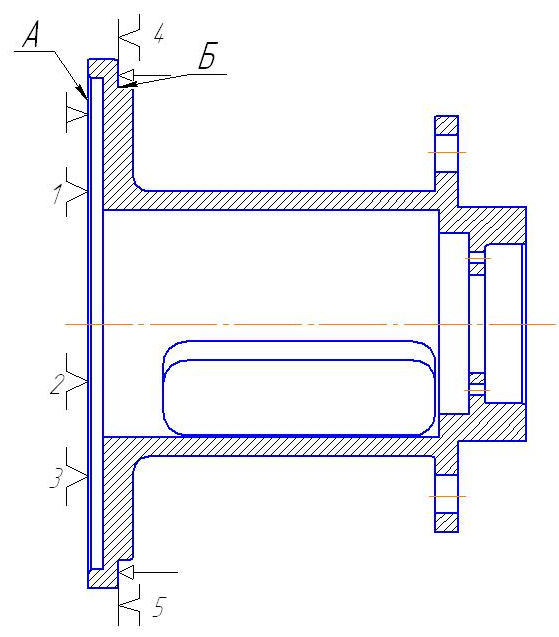

1.5 Схема базирования заготовки на операции

Рисунок 1. – схема базирования детали

поверхность А – установочная с тремя опорными точками: 1,2,3;

поверхность Б – двойная направляющая с двумя опорными точками: 4,5.

2. Расчетная часть

2.1 Расчет режимов обработки

Режимы обработки определяются двумя методами:

1. Статистическим (по таблице)

2. Аналитическим методом по эмпирическим формулам

К элементам режимов резания относятся:

1. Глубина резания – t, мм

где di1-диаметр поверхности полученный на предыдущем переходе, мм;

di-диаметр поверхности на данном переходе, мм;

;

;

где Zmax-максимальный припуск на обработку.

t при отрезании и прорезании канавок равна ширине резца t=H

2. Подача - S, мм/ об.

3. Скорость резания-V, м/мин.

;

;

4. Число оборотов шпинделя, n, об/мин;

;

;

Определить режимы обработки для токарной чистовой операции наружного точения поверхности Ø62h9-0,074 , определить силу резания Pz, основное время на обработку To, и возможность выполнения данной операции на заданном станке.

Исходные данные:

1.Станок 16К20Ф3

2.Получаемые параметры: Ø62h9-0,074 ; Lобр = 18+0,18 ; шероховатость

Ra 3,2;

Zmax = 1,5;

3.Инструмент: резец проходной упорный, φ = 90˚; φ1 = 3˚; r = 1 мм; L = 170;

H×B = 20×16; Т15К6; стойкость Т 60 мин.

4. Материал: сталь 20 ГОСТ 1050-88 ( δвр = 410МПа);

Ход работы

1. Определить

глубину резания:

;

;

где Zmax –

максимальный припуск на обработку;

мм;

мм;

2. Подача выбирается по таблицам, справочникам: [2, с.268; т.14]; ( черновая обработка ).

Sтабл = 0,63, с учетом поправочного коэффициента: Кs = 0,48;

(т. к δвр = 410МПа);

S = Sтабл × Кs; S = 0,63×0,45 = 0,3 мм/об ;

3. Скорость резания [2, с.265].

;

;

где Сv – коэффициент; x, y, m - показатели степеней. [2, т.17,с.269].

Cv = 420; m = 0,20; x = 0,15; y = 0,20;

Т – стойкость инструмента; Т = 60 мин;

t – глубина резания; t = 0,75 мм;

S – подача; S = 0,3 мм/об;

;

;

V = 247×КV ;

где КV – поправочный коэффициент, учитывающий конкретные условия обработки.

КV = Кмv × Кnv × Киv× Кmv;

где Кмv – коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания [2, т.1 – 4,с.261 – 263 ].

Для стали

Кмv

=

Кr

×

nv

;

nv

;

nv

=

1,0; Кr

=

1,0; Кмv

=

1 ×

=

1,82;

=

1,82;

Кnv – коэффициент, учитывающий влияние состояния поверхности заготовки; [2, т.5,с. 263 ].

Кnv = 1,0 ;

Киv – коэффициент, учитывающий влияние инструмента материала на скорость резания. [2, т.6,с. 263 ].

Киv=1;

КV = 1,82 × 1,0 × 1,0 = 1,82;

V = 247 × 1,82 ≈ 450 м/мин ;

4. Частота оборота шпинделя определяется по формуле:

N =

;

n =

;

n =

об/мин.

об/мин.

Для повышения стойкости инструмента принимаем n = 1000 об/мин.

5. Определяем фактическую скорость резания:

Vф

=

; Vф

=

; Vф

=

=

195 м/мин;

=

195 м/мин;

6. Определяется сила резания:

Рz по формуле; [2, с. 271 ].

Рz = 10 × Cp × tx × S y ×Vфn × Kp;

где Cp – постоянная;

x, y, n – показатели степени; [2, т.22,с. 273 ].

t – глубина резания, мм;

S – подача, мм/об;

V – фактическая скорость резания, м/мин;

Cp= 300; x = 1,0; y = 0,75; n = -0,15;

Kp = 10 × 300 × 0,75 × 0,41 × 0,44 × Kp = 406 × Kp ;

Kp – поправочный коэффициент; [2, с. 271 ].

Kp = Kмр× Kφр× Kγр× Kλр× Krр;

где Кмр – коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости. [2, т.9, с. 264 ].

Кмр= ;

n = 0,75; Кмp=

;

n = 0,75; Кмp= ;

;

Kφр; Kγр; Kλр; Krр; – поправочные коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента на составляющие силы резания [2, т.23,с. 275 ]

Kφр = 0,89; Kγр = 1,0; Kλр = 1,0; Krр = 0,93;

Kp = 0,85 × 0,89 × 1,0 × 1,0 × 0,93 = 0,7;

Рz = 406 × 0,7 = 284 H;

7. Проверим режимы резания по мощности на шпинделе станка, для этого определяется мощность резания по формуле:

Nрез. ;

;

где Рz сила резания; м;

V – фактическая скорость резания; м/мин;

60×1200 – переводной коэффициент;

Nрез= ;

;

Kz = 406 ×0,7 = 284 Н;

Определяем N на шпинделе станка с учетом коэффицента полезного действия; КПД (η);

Nшп. = Nдв.×η;

где Nшп – мощность на шпинделе; кВт;

Nдв – мощность электродвигателя станка; кВт;

Nдв 16К20Ф3 = 10кВт;

Η - для металлорежущих станков; 0,7/0,8;

Nшп = 10 × 0,7 = 7 кВт;

Вывод

Т.к. условие Nрез< Nшп; соблюдается ( 0,9 < 7 ) ,то выбранные режимы обработки осуществимы на станке 16К20Ф3;

9. Определяем основное время по формуле:

Тo

=

i

;

i

;

где Lрасч. – расчетная длина обработки; мм;

Которую рассчитывают по формуле:

Lрасч. = lобр + l1+ l2+ l3;

где lобр – длина обрабатываемой поверхности; мм;( lобр = 18мм );

l1+l2 - –еличина врезания и величина перебега инструмента; мм; (равно в среднем 5мм);

l3 – дополнительная длина на взятие пробной стружки. (т.к. обработка на автоматическом режиме, то l3 = 0);

i – количество проходов;

Тo

=

= 0,07мин;

= 0,07мин;

Все полученные выше результаты сведем в таблицу;

Таблица 1 – Параметры обработки на токарной операции

D, мм |

L, мм |

t, мм |

S, мм/об |

n, об/мин |

i, |

Pz, Н |

Nрез, кВт |

То, мин |

62 |

18 |

0,75 |

0,3 |

1023 |

1 |

284 |

0,9 |

0,07 |