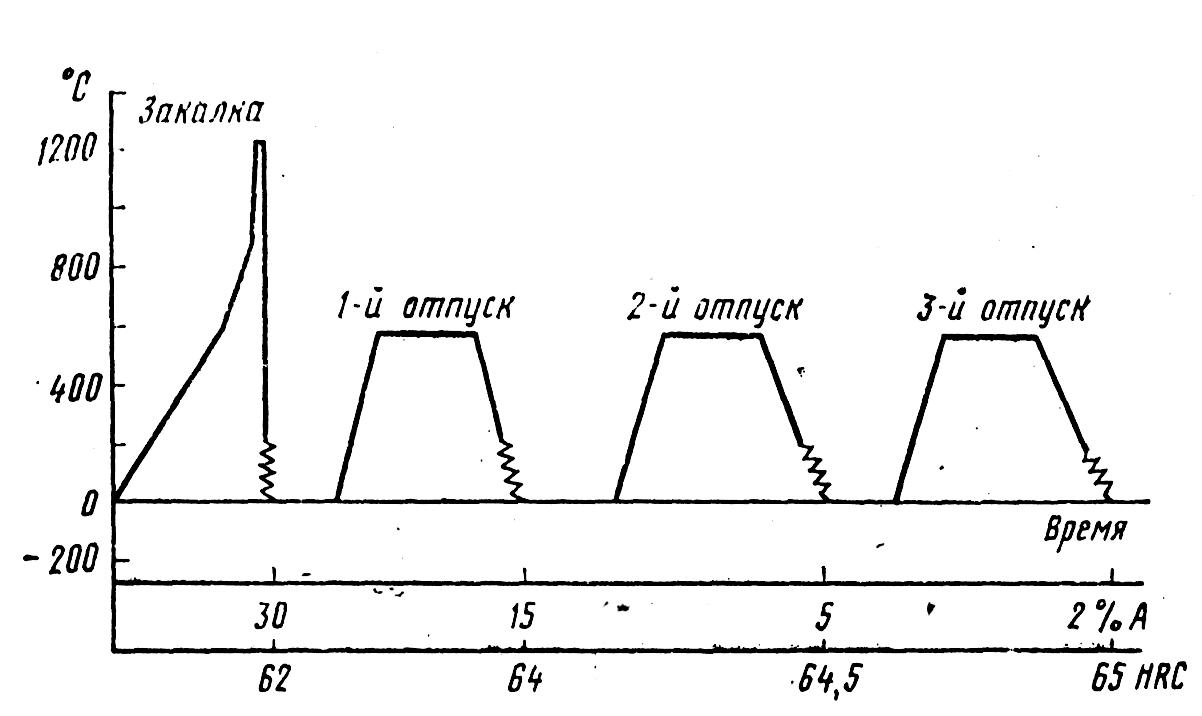

II) Закалка

Для закалки быстрорежущую сталь нагревают до высоких температур. Температура нагрева под закалку − 1280°С (см. Методические указания к самостоятельной работе, таблица 16).

Из-за низкой теплопроводности нагрев до 850 °С проводят медленно (10…15 мин), а затем до 1280 °С быстро во избежания окисления и обезуглероживания (рис. 3) [12]. Нагрев выполняют в смеси солей ВаСl2 (78 %) и NaCl (28 %) при 800…850 °С и далее в чистой соли. ВаСl2. Выдержка при окончательном нагреве (τвыд.) = 10…12 с на 1 мм диаметра или наименьшей стороны

τвыд. = 10 ∙ 10 = 100 с

Охлаждение при закалке стали PI8 следует проводить в масле. После закалки стали в масле получается структура, состоящая из мартенсита (50 %), остаточного аустенита (30 %) и карбидов (20 %). Но под микроскопом мартенсит не виден (см. модуль 4, лабораторная работа № 12, рис. 39, а).

После закалки сталь имеет твердость НВС 62…64 (см. Методические указания к самостоятельной работе, таблица 16).

III) Отпуск

Для устранения остаточного аустенита, имеющего пониженную теплопроводность и твердость, и ухудшающую тем самым режущую способность инструмента, закаленную сталь подвергают отпуску.

Для инструментов небольшого сочленения (сверл), нагреваемых в автоматизированных агрегатах с точной регулировкой температур, применяют трехкратный отпуск в течение 20 мин, при 580…590 °С (рис. 3) (см. Методические указания к самостоятельной работе, таблица 16).

Рис. 3. Схема закалки и отпуска быстрорежущей стали марки Р18

После отпуска структура стали состоит из игольчатого мартенсита и светлых карбидов (см. модуль 4, лабораторная работа № 12, рис. 39, б). Количество остаточного аустенита уменьшается до 2%, а твердость повышается до НRС 65 (см. Методические указания к самостоятельной работе, таблица 16).

IV) Цианирование

Качество инструмента в значительной мере определяется свойствами поверхностного слоя, которые в процессе термической обработки или в результате шлифования могут существенно снижаться.

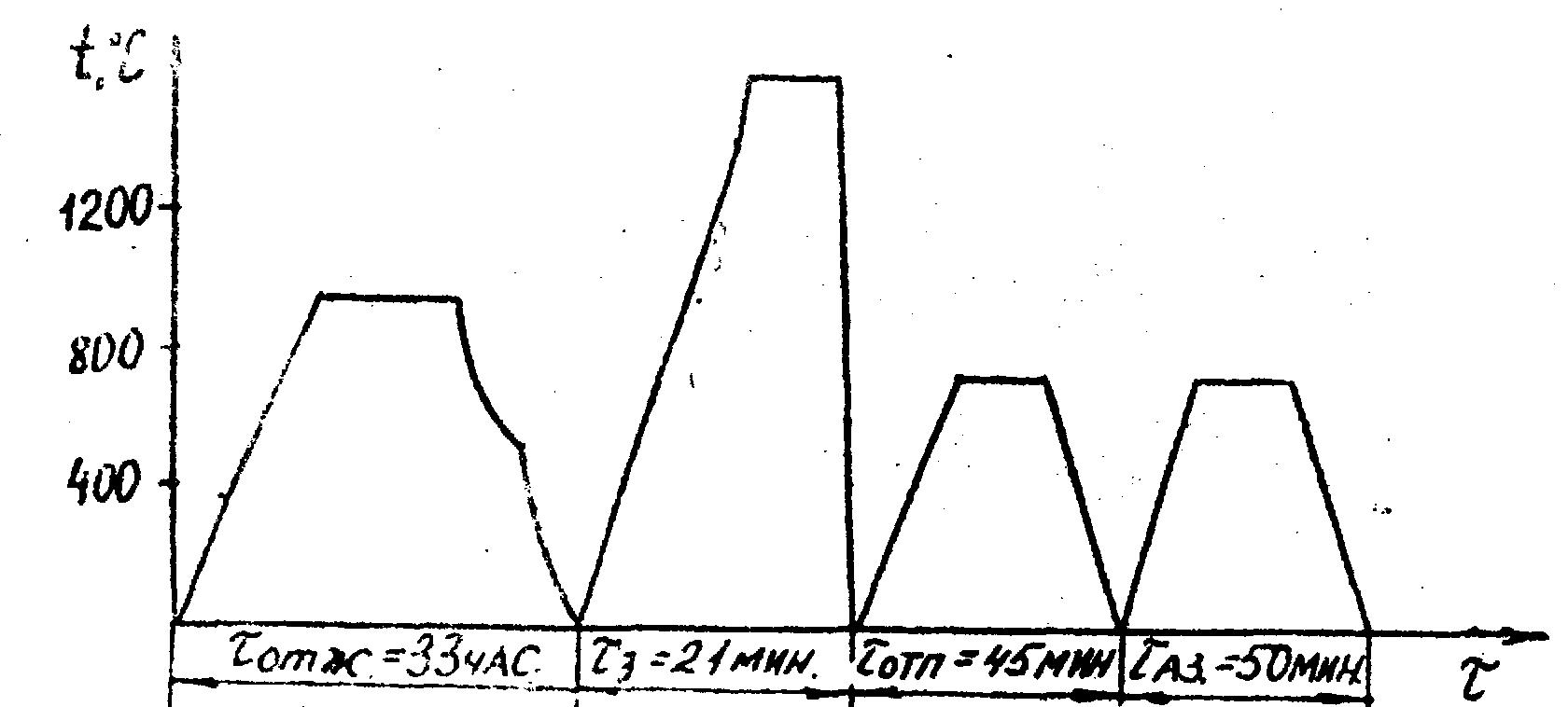

Наиболее эффективно свойства поверхностного слоя могут быть повышены в результате химико-термической обработки, поскольку в результате её возрастают твердость, теплостойкость, стойкость против коррозии. Сталь PI8 подвергают жидкому низкотемпературному цианированию (см. модуль 3, тема 8.3). Эта работа заключается в насыщении поверхностного слоя углеродом и азотом в расплаве солей NaCN (KCN) в течение 15…30 мин, при 560…580 °С. Твердость слоя после азотирования НV 1000…1100.

Сводный график термической и химико-термической обработки сверла представлен на рис. 4.

Результаты расчетов технологического процесса термической и химико-термической обработки сверла сведены в таблице 17.

Рис. 4. Сводный график термической и химико−термической

обработки сверла

Таблица 17

Технологическая карта термической обработки сверла

Эскиз детали |

КрасГАУ |

Кафедра "Детали машин и технология металлов" |

|||||||||||||

|

Наименование детали: сверло |

||||||||||||||

Материал: сталь Р18 |

|||||||||||||||

Габариты детали: l = 60 мм, d = 10 мм |

|||||||||||||||

Технические условия: высокая поверхностная твердость не менее 1000 HV, высокая теплостойкость 600…620 0С

|

|||||||||||||||

Режим нагрева и охлаждения |

|

||||||||||||||

0С |

Нагревательная печь |

Время нагрева и выдержки, мин |

Охлаждающая среда |

Твердость HRC (НВ) |

|||||||||||

№ операции |

Наименование операции |

||||||||||||||

1 |

Отжиг |

850 |

конвейерная печь |

130 |

с печью до 5000С, далее - воздух |

(207…255) |

|||||||||

2 |

Закалка |

1280 |

соляная печь |

19 |

масло |

60…62 |

|||||||||

3 |

Отпуск |

590 |

конвейерная печь |

20 |

воздух |

65 |

|||||||||

4 |

Цианирование |

560…580 |

соляная печь |

15…30 |

Соли NaCN (KCN) |

HV 1000 …1100 |

|||||||||

Составил студент: |

Группа |

Дата |

Работу принял: |

Дата |

|||||||||||

Иванов И.И. |

М 21 |

15. 12. 06. |

Романченко Н.М. |

22. 12. 06. |

|||||||||||