2.3 Основний технологічний процес і схема компоновки обладнання

Технологічний процес на дільниці слідуючий.

Відливки після вибивки з форм поступають на відділення охолодження відливків та видалення ливників від відливків. Далі середні відливки передаються для видалення стержнів і залишків формувальної суміші з відливків мостовим краном в дробеметну камеру періодичної дії з обертаючимися підвісками марки 42735. Дрібні відливки передаються для видалення стержнів і залишків формувальної суміші з відливків мостовим краном в дробеметний барабан неприривної дії з марки 42236.

Установка відливків на візки камери проводиться краном через бічні двері і відкритий дах, звідки відливки за допомогою мостового крана укладаються на візки викочувань дробеметной камери періодичної дії.

Обчищені відливки мостовим краном передаються у відповідні камери або кабіни для повітряно-дугового обрубування, очищення і обробки дефектів відливків і додаткової зачистки абразивним інструментом.

При необхідності абразивної зачистки габаритних відливок передбачені підвісні ручні обдирно-шліфувальні верстати.

Відливки з обробленими дефектами передаються мостовим краном на ділянку виправлення дефектів, і при необхідності на зачистку виправлених місць.

Готові відливки поступають на ділянку ВТК для здачі і короткочасного зберігання на проміжний склад і експедицію.

2.4 Основні положення щодо організації транспорту. Схема вантажопотоку

Ливарне виробництво характерно багаторазовим переміщенням великої кількості різних насипних і штучних вантажів, тому транспортні операції в ньому по трудомісткості є важливою складовою виробничого процесу. Отже, при проектуванні ливарних цехів механізації транспортних операцій необхідно приділяти велику вніманіе.В залежності від зони дії транспортні засоби ливарного цеху підрозділяють на міжцехові і внутріцехові. Міжцехові перевезення вантажів ливарного виробництва зазвичай виконують автотранспортом, а також самохідними електро-та автовізка (карами), тягачами, авто-і електронавантажувачі з широким застосуванням стандартної та спеціальної тари, що дозволяє звести до мінімуму число перевантажувальних операцій. Відходи формувальних сумішей транспортують автосамосвалами, а при далеких відвалах залізничним транспортом, який використовують також для перевезення великих виливків в окремо розташовані будівлі обрубних відділень і в механічні цехі. Сухой формувальний пісок, мелені вугілля і глину транспортують з базисних складів безпосередньо до місць споживання пневматичними установками. Для транспорту піску, особливо при великих виробник-ності, застосовують також стрічкові конвеєри, що встановлюються в галереях, і елеватори.Електротележкі з нерухомою платформою застосовують рідко через необхідність установлення вантажопідіймальних механізмів в пунктах їх завантаження і розвантаження. Машини з двигуном внутрішнього згоряння застосовують переважно для транспорту між складамі.Для внутрішньоцехових вантажопотоків ливарного виробництва використовують наступні підйомно-транспортні пристрої: крани різних типів, підйомники, штабелери, ручні і електричні візки на підвісних рейкових шляхах; машини безперервного транспорту, тобто різного типу конвеєри; установки трубопровідного транспорту; електровізки та навантажувачі; допоміжні пристрої - живильники, бункери, затвори та інші механізми, призначені для спільної роботи з підйомно-транспортним І технологічним обладнанням. Вказівки щодо використання кранового обладнання та підлогового теле-жечного транспорту на окремих ділянках ливарного виробництва наведено у відповідних розділах гол. III-VIII.Конвеєрні машини, установки трубопровідного транспорту та окремі допоміжні пристрої мають широкий діапазон параметрів, які, як і окремі розміри і схеми цих машин і пристроїв, визначають при проектуванні конкретних установок і транспортних систем з урахуванням прийнятої планування, місцевих умов і властивостей грузов.В цій главі наведені основні вказівки та рекомендації щодо вибору та проектуванню найбільш часто вживаних для механізації внутрішньоцехового і міжцехового транспорту ливарного виробництва конвеєрів, установок трубопровідного транспорту і деяких допоміжних пристроїв.

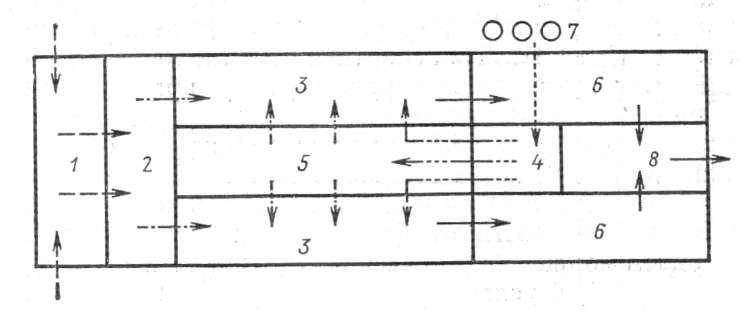

Схема вантажопотоку на дільниці. Металева шихта завозиться на шихтовий склад залізничним та автомобільним транспортом, де розвантажується по бункерам мостовим краном з магнітною шайбою та грейфером. Потім набирають необхідну кількість шихтових матеріалів і скіповим підйомником завантажують її у вагранки. Розплавлений чавун випускається у ковші і візком передається на дільницю заливки. Формувальні матеріали, залізничним та автомобільним транспортом поступають на склад формувальних матеріалів, де проходять підготовку і стрічковими конвеєрами подаються до бункерів у сумішопідготовче відділення. Після виготовлення формувальна суміш у стрічковими конвеєрами поступає до бункерів формувальних машин а стержнева суміш стрічковими конвеєрами передається до стержневого відділення. Схема вантажопотоку приведена на рисунку 2. Залиті форми проходять охолодження і відливки вибиваються. Вибиті відливки проходять очищення, обрубування від них відділяють елементи ливникової системи,. контролюються відділом технічного контролю. Годні відливки поступають на склад, а браковане литво, ливники та скрап передаються на шихтовий склад.

Схема вантажопотоку показана на рисунку

2.5 Види брака литва та заходи по його попередженню. Способи виправлення дефектів литва

Затока

Затока

- це металевий нарост на тілі виливки,

що виникає в результаті проникнення

металу в зазори по роз'ємів форми,

стрижнів або по стрижневим знакам.

Затоки ускладнюють очистку виливків,

а в деяких випадках  призводять

до браку.

Відбивши заток може призвести до тріщин

в отлівке.Ця

деформація

виявляється візуально. Великі затоки

виходять при сильній деформації форми

в процесі її

виготовлення. Частою причиною затоки

є недостатнє ущільнення суміші під

хрестовинами опок, виготовлених на

формувальних машинах без допрессовкі.

Слід доуплотнити суміш в цих місцях

ручний або пневматичної трамбуванням.

При транспортуванні недостатньо

ущільнених форм внаслідок струшування

або ударів суміш у нижній формі може

доуплотнитися, в результаті чого

утворюється зазор в площині роз'єма.

Часто причиною заток є неохайне з'єднання

роз’ємних

стрижнів. При використанні самотвердіючих

сумішей з низькою міцністю слід пам'ятати,

що їх транспортування (до затвердіння)

призводить до доуплотніння, тобто висота

стрижня зменшується. Толщіна заток

збільшується зі зростанням розмірів

виливка. Найменші затоки виходять при

литві невеликих

деталей

в сирих, добре ущільнених формах. Затоки

може викликати недостатньо пластична

глина, що наноситься товстим шаром на

поверхню форми для запобігання витікання

металу. Рекомендується замість глини

застосовувати азбестові шнури, просочені

масляним связующім. Внутренні затоки

утворюються при поганому з'єднанні

розбірних частин стрижня. Бажано мати

цілісні стержні. Залив форм з високим

стояком збільшує силу підйому верхньої

напівформи і відповідно можливість

появи заток. У цих випадках необхідно

збільшити масу вантажу. При тривалій

витримці форм перед заливкою необхідно

перевірити міцність їх з'єднання скобами.

призводять

до браку.

Відбивши заток може призвести до тріщин

в отлівке.Ця

деформація

виявляється візуально. Великі затоки

виходять при сильній деформації форми

в процесі її

виготовлення. Частою причиною затоки

є недостатнє ущільнення суміші під

хрестовинами опок, виготовлених на

формувальних машинах без допрессовкі.

Слід доуплотнити суміш в цих місцях

ручний або пневматичної трамбуванням.

При транспортуванні недостатньо

ущільнених форм внаслідок струшування

або ударів суміш у нижній формі може

доуплотнитися, в результаті чого

утворюється зазор в площині роз'єма.

Часто причиною заток є неохайне з'єднання

роз’ємних

стрижнів. При використанні самотвердіючих

сумішей з низькою міцністю слід пам'ятати,

що їх транспортування (до затвердіння)

призводить до доуплотніння, тобто висота

стрижня зменшується. Толщіна заток

збільшується зі зростанням розмірів

виливка. Найменші затоки виходять при

литві невеликих

деталей

в сирих, добре ущільнених формах. Затоки

може викликати недостатньо пластична

глина, що наноситься товстим шаром на

поверхню форми для запобігання витікання

металу. Рекомендується замість глини

застосовувати азбестові шнури, просочені

масляним связующім. Внутренні затоки

утворюються при поганому з'єднанні

розбірних частин стрижня. Бажано мати

цілісні стержні. Залив форм з високим

стояком збільшує силу підйому верхньої

напівформи і відповідно можливість

появи заток. У цих випадках необхідно

збільшити масу вантажу. При тривалій

витримці форм перед заливкою необхідно

перевірити міцність їх з'єднання скобами.