ВСТУП

Водовідлив гірських підприємств є важливим елементом всього комплексу гірничотехнічного устаткування, і його надійна робота багато в чому визначає безперебійність і безвідмовність ведення гірських робіт по видобутку корисних копалин.

Водовідливна установка – крупний споживач електроенергії (до 20 % загальної витрати енергії), вона відноситься до першої категорії по надійності електропостачання. Економічна робота водовідливних установок гірських підприємств і раціональний режим їх електровжитку в комплексі «енергосистема-споживач» істотно впливають на економіку підприємства і галузі в цілому.

Водовідливні установки повинні забезпечувати надійне відкачування води з підземних вироблень при можливо менших експлуатаційних витратах. Для здійснення даних вимог головні водовідливні установки мають бути повністю автоматизовані або управлятися за допомогою дистанційних і телемеханічних систем.

Апаратура, що автоматично діє, виконує операції замість машиністів насосів, забезпечує точність, безпомилковість і своєчасність цих операцій. Це дозволяє продовжити міжремонтні терміни за рахунок виключення випадків неодруженої роботи водовідливу і дає можливість економити значні засоби. Економічна ефективність автоматизації досягається за рахунок підвищення ефективності і надійності використання устаткування шляхом контролю справної роботи в сталі і перехідні періоди роботи, зниження числа пусків і виключення холостого ходу насосних агрегатів, виконання технологічних захистів і ін.

В даний час в гірській промисловості більшість водовідливних установок автоматизована із застосуванням серійний апаратури, що випускається. Одночасно з цим в експлуатації знаходиться багато автоматизованих водовідливних установок, виконаних по індивідуальних проектах з використанням набору що є на підприємстві контактної і безконтактної апаратури. Це пояснюється як занепадницьким станом гірської промисловості, так і різноманітністю гідрогеологічних і гірничотехнічних умов шахт, відкачування кислотних шахтних вод і розтином глибоких горизонтів. Багато хто з комплектів апаратури автоматизації водовідливних установок, що раніше випускаються, морально застарів і вимагають вживання сучасних технологій і технічних рішень.

Відомо, що робочий режим в координатах H–Q графічно визначається точкою пересічення напірних характеристик насоса і трубопровідної мережі. Відхилення режиму від розрахункового може статися лише унаслідок зміни цих характеристик в процесі експлуатації в результаті підвищеного зносу устаткування при перекачуванні вод з включенням твердого, кислих вод, «заростанні» елементів трубопровідної мережі.

Тому необхідний постійний автоматичний контроль робочих параметрів і режимів роботи насосних агрегатів. Характеристика насоса в процесі експлуатації може змінюватися з різних причин: підсос повітря в трубопроводі, що підводить, знос ущільнень на робочих колесах, забиванню всмоктуючого перетину робочого колеса інородимі тілами, збільшення опору трубопроводу, що підводить, і тому подібне.

Проте, якою б не була причина зміни характеристик, ефект у всіх випадках опиняється однаковим – натиск насоса в зоні промислового використання знижується. Заводом-виготівником для кожного типа насоса встановлюється допустимий діапазон зміни його експлуатаційних параметрів – зона промислового використання насоса, а також граничне положення кривої його напірної характеристики відносно первинної, паспортної характеристики.

При цьому допускається зниження напірної характеристики насоса не більше ніж на 10% від номінальної, після чого експлуатація насоса вважається недопустимою і насос зупиняють на ремонт (заміну зношених робочих коліс). В той же час, існуюча базова апаратура управління водовідливною установкою не здійснює контроль параметрів зміни місця розташування робочої крапки на напірної характеристики насоса і тому не забезпечує його роботу в зоні промислового використання при об'єктивній зміні вказаних характеристик під час експлуатації. Це приводить до непродуктивних витрат електроенергії на водовідливі унаслідок зниження робочого тиску в трубопровідній мережі і відповідного йому зниження ККД насоса, а також до виникнення явища кавітації в трубопроводі, що підводить, і в самому насосі.

Тому розширення функціональних можливостей існуючої базової апаратури автоматизації головної водовідливної установки за рахунок використання в ній принципово нових методів і засобів управління установкою в зоні промислового використання насоса є актуальною темою.

1.СТАН ПИТАННЯ ПОСТАНОВКА ЗАДАЧІ

Опис об’єкту керування з погляду автоматизації

Мета управління: закріпити знання і придбати навички в проектуванні мікропроцесорних систем керуванню технологічними об’єктами.

Задача управління: спроектувати контролер для керування рівня води у водовідливній установці.

Пристрій управління: мікроконтролер MC51

Об’єкти управління: відцентровий та ментальний насоси.

Виконавчі механізми – насосний двигун

Принцип роботи:

1. Контроль рівня води починається після подвійного натискання кнопки пуск (без обмеження за часом).

2. Рівень води контролюється трьома поплавковими датчиками. Стан водовідливної установки користувач може побачити за допомого індикаторів, кожен з яких показує стан води. Всього 3 режими роботи та 4 стани(„відсутність води”,”нормальний рівень”,”аварійний рівень”,”потоп”). Індикатори блимають з періодом 1,2 с.

3. Перший режим, коли рівень води менше нижнього датчика, МК вмикає насос мембранного типу.

4. Другий режим, коли середній рівень води, МК вмикає відцентровий насос

5. Третій режим, коли рівень води вище верхнього, МК вмикає обидва насоси.

6. При натисканні кнопки СТОП усі виконавчі пристрої вимикаються з затримкою 0,5 с.

1.2 Огляд аналогів

1. Принцип роботи головної водовідливної установки шахти

Рисунок 1.2 - Технологічна схема насосної установки головного водовідливу шахти

У пропонованій схемі водозбірники як аварійний, так і регулювальний розташовуються нижче за грунт насосної камери. Вода, поточна по канавці вироблення 1, проходить через попередній відстійник і поступає в приймальний колодязь, звідки насосами відкачується на поверхню або на вищерозміщений горизонт. Приймальний колодязь виконує функцію вертикального відстійника, в якому тверде, не видалене з води в попередньому відстійнику, осідає в нижній частині колодязя. Приймальна сітка основного насоса розташована вище за дно колодязя 4 на 2 м. Зайва маса що накопичилась, систематично видаляється з попереднього відстійника за допомогою баггер-зумпфера, а з приймального колодязя - шламовим насосом або ерліфтом і вантажиться на технологічні транспортні засоби або подається в шламонакопичувач.

У цій схемі найвидніше передбачити роботу насосів на приплив, регулюючи їх впусканням повітря, скиданням води або іншими засобами. Якщо з ряду причин забезпечити це не надається можливим, то в період зупинки насосів вода їх приймального колодязя переливається в регулювальну ємність 7. Водозбірники 6 і 7 виконуються такими, що змиваються, для чого вони проводяться з ухилом 0,01...0,02 у бік приймального колодязя, при цьому швидкість води в канавці водозбірника буде близько 1 м/с, що досить для змиву. Ухил 0,001...0,002, вказаний в правилах технічної експлуатації вугільних і сланцевих шахт, недостатній для змивання твердого. Основною умовою змивання твердого є розташування нижнього рівня води в зумпфі водозбірника до кінця відкачування води нижче за грунт водозбірника не менше чим на 0,5 м. Таку конструкцію водозбірника і умови, що забезпечують змивши твердого, в традиційній схемі раположенія насосів виконати неможливо, оскільки глибина вертикального колодязя обмежується допустимою висотою всмоктування насосів.

Подаючі ( всмоктуючі ) трубопроводи основних насосів опущені в приймальний колодязь, рівень води в якому підтримується постійним і знаходиться відносно осі насоса на висоті, обумовлюваною допустимою висотою всмоктування насоса. У першому варіанті позитивна геометрична висота всмоктування Hв.г. = hн + 0.6 ( hн - висота осі насоса в межах 0,6...0,7 м-код ). Тому для шахтних насосів Н в.г. дорівнюватиме 1,2...1,3 м., що значно менше допустимої висоти всмоктування, яка для насосів при частоті обертання 1450 об/хв знаходиться в межах 3...6 м. Якщо застосовуються насоси з частотою обертання 2970 об/хв, в яких допустима висота всмоктування негативна ( Нв.г. = - 2 ), то слід застосовувати другий варіант (див. малюнок в ), при якому основні насоси розташовуються нижче верхнього рівня води у водозбірниках 6 і 7.

У першому варіанті (див. малюнок 1.2) пуск основного насоса здійснюється за рахунок акумулюючої ємкості похилої ділянки всмоктуючого трубопроводу, який виконують таким чином щоб його верхня точка знаходилася на рівні фланця нагнітального патрубка основного насоса.

При відкачуванні води з регулювального або аварійного водозбірника одночасно працюють насоси основний і допоміжний 10, при цьому підтримується постійний рівень в приймальному колодязі.

В порівнянні з традиційними і заглибленими насосними камерами пропонована схема водовідливної установки має наступні переваги : насоси працюють з малою або негативною висотою всмоктування при розташуванні водозбірників нижче за вісь насосів; виключаються трудомісткі роботи по очищенню від твердого водозбірників, приймальних колодязів і попереднього відстійника; підвищується надійність і довговічність роботи насосів, оскільки знижується вірогідність виникнення кавітації і відкачується освітлена вода; при роботі насосів на приплив вода у водозбірники не поступає.

2. Водовідливна установка

Об'єктом дослідження є насосна установка головного водовідливу шахти. Вона є комплексом енергомеханічного устаткування (насоси, їх пріводниє двигуни, трубопроводи з арматурою), який служить для відкачування підземних вод з гірських вироблень. Головну водовідливну установку розташовують в районі околоствольного двору.

Рисунок 1.2 – схема водовідливної установки

Насосна установка головного водовідливу шахти, технологічна схема якої приведена на рисунку 1.2, складається з приймального колодязя 1; трубопроводу, що підводить, 2, обладнаного приймальною сіткою ПС і зворотним клапаном ОК; насоса 3; нагнітального трубопроводу 4 із зворотним клапаном ОК, регулювальною засувкою ЗР з приводом ПЗ і двома кінцевими вимикачами, один з яких (КВЗ) контролює закритий стан засувки, інший (КВО) – відкритий її стан; витратоміру змінного перепаду тиску Р, встановленого на трубопроводі, що підводить; манометра М-коду, встановленого на нагнітальному патрубку насоса.

У насосній камері розміщуються насосні агрегати, трубопроводи з арматурою, пускорегулюючі апарати, апаратура автоматизації і контрольно-вимірювальні прилади. Водозбірник служить для збору і освітлення води, яка через ходак і приймальний колодязь поступає у всевсмоктуючий колодязь.

Головна водовідливна установка відповідно до вимог правил безпеки обладналася не менше чим трьома насосними агрегатами, а по стволу прокладаються не менше двох нагнітальних трубопроводів. Кожен насос і нагнітальний трубопровід включаються в роботу по черзі, кожен з них розрахований на відкачування нормального добового припливу, і лише при підвищеному припливі (навесні, восени) передбачається одночасне включення двох насосів і трубопроводів.

До основного устаткування водовідливної установки відносяться насоси, електродвигуни, трубопроводи, що підводять і напірний. На вході в трубопроводі, що підводить, вмонтовується приймальний пристрій, який складається із запобіжної сітки і приймального клапана. Останній призначений для утримання води в насосі і трубопроводі, що підводить, при його заливці перед пуском. У напірному трубопроводі вмонтовуються засувки і зворотний клапан, який запобігає зворотному ходу води і спорожненню трубопроводу при зупинці насоса.

Як електропривод насоса водовідливних установок в основному застосовуються асинхронні електродвигуни з короткозамкнутим ротором і рідше – асинхронні з фазним ротором. Для насосів типа ЦНС застосовуються електродвигуни з короткозамкнутим ротором в нормального виконання єдиної серії А і АТ. А для водовідливних установок, які працюють у вибухонебезпечних умовах, застосовують електродвигуни серій МА, До, ВАО потужністю до 1600 кВт і серії «Україна» потужністю до 630 кВт на напругу 6000 В.

Робота головної водовідливної установки характеризується шістьма механічними характеристиками, чотири з яких є індивідуальними характеристиками насоса (кривий тиск, ККД, потужності і кавітації) і дві – характеристики трубопроводів, що підводять і нагнітального. Будь-яка з перерахованих характеристик може змінюватися залежно від технологічних і експлуатаційних умов на водовідливі.

Враховуючи, що погіршення робочих параметрів відбувається в результаті сукупної зміни характеристик насоса і трубопроводу, для визначення робочої крапки необхідний контроль як мінімум двох параметрів: подачі і натиску. В період експлуатації з ряду причин відбувається відхилення режиму роботи насосів від нормального, при цьому змінюється подача і тиск. Найважливішим показником є зміна подачі.

2. СПЕЦІАЛЬНА ЧАСТИНА

2.1 Опис структурної схеми керування

Рисунок 2.1 – структурна схема керування

Опис схеми:

НД – нижній датчик, що фіксує рівень води у нижній зоні;

ВД – верхній датчик, що фіксує рівень води у верхній зоні;

АД – аварійний датчик, що фіксує аварійний рівень води у .установці;

МК – блок керування, що керує роботою об’єктів;

Об’єкт керування:

ВН – відцентровий насос, що активізується, коли спрацьовує верхній або аварійний датчик;

МН – насос мембранного типу, що активізується, коли спрацьовує нижній або аварійний датчик;

Джерело живлення – подає живлення на пульт керування і на насосний двигун;

Призначення кнопок:

ПУСК – кнопка, що запускає на виконання всі пристрої;

СТОП – кнопка, що припиняє роботу всіх пристроїв;

2.2 Вибір елементної бази.

1. Вибір мікроконтролера

MCS-51 — сімейство мікроконтролерів, розроблених фірмою Intel у 1980 році для використання у вбудовуваних системах.

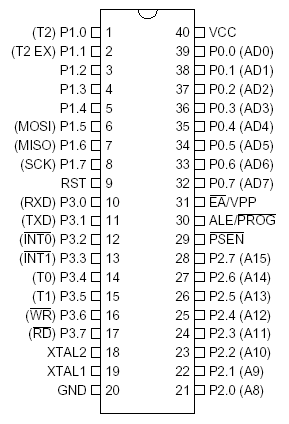

Рисунок 2.2 – Корпус МК та найменування портів

Конструктивно МК є одно кристальними мікроконтолерами

гарвардської архітектури, виконані по n-МОН або КМОН технології.

MCS-5 Містить у собі:

8-бітний мікропроцесор i8051 з підтримкою булевих операцій над окремими бітами;

до 4096 байт вбудованої пам'яті програм (доступної тільки на читання);

до 256 байт вбудованої пам'яті даних (доступної на читання і запису);

підтримка адресного простору у 64 Кб для пам'яті програм і 64 Кб для пам'яті даних;

два-три 16-бітні таймери/лічильники;

двосторонній УАПП;

32 лінії двосторонніх портів введення-виведення;

генератор тактової частоти.

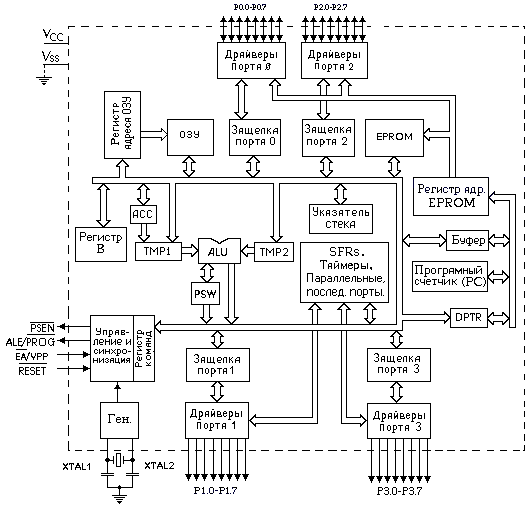

Рисунок 2.3 – Структурна схема МК51

2. Структурна схема контролера представлена на рис. 2.3 і складається з наступних основних функціональних вузлів:

блоку управління;

арифметико-логічного пристрою;

блоку таймерів / лічильників;

блоку послідовного інтерфейсу і переривань;

програмного лічильника;

пам'яті даних і пам'яті програм.

Двосторонній обмін здійснюється за допомогою внутрішньої 8-розрядної магістралі даних. Розглянемо детальніше призначення кожного блоку. За такою схемою побудовані практично всі представники сімейства MCS-51.Різні мікросхеми цього сімейства розрізняються тільки регістрами спеціального призначення (у тому числі і кількістю портів). Система команд всіх контролерів сімейства MCS-51 містить 111 базових команд з форматом 1, 2 або 3 байти і не змінюється при переході від однієї мікросхеми до іншої.Це забезпечує чудову переносимість програм з однієї мікросхеми на іншу.

Блок управління і синхронізації. Блок управління і синхронізації (Timing and Control) призначений для вироблення синхронизуючих і керуючих сигналів, що забезпечують координацію спільної роботи блоків ОЕВМ в усіх допустимих режимах її роботи.

Пристрій формування тимчасових інтервалів призначено для формування та видачі внутрішніх синхросигналів фаз, тактів і циклів. Кількість машинних циклів визначає тривалість виконання команд.

Практично всі команди виконуються за один або два машинних цикли, крім команд множення і ділення, тривалість виконання яких становить чотири машинних циклу.

Регістр команд призначений для запису і зберігання восьми розрядного коду операції виконуваної команди. Код операції, за допомогою дешифратора команд і логіки управління ЕОМ, перетворюється в мікропрограми виконання команди.

Регістр управління споживанням (PCON) дозволяє зупиняти роботу мікроконтролера для зменшення споживання електроенергії та зменшення рівня перешкод від мікроконтролера.

Арифметико-логічний пристрій (ALU) являє собою паралельне восьми розрядний пристрій, що забезпечує виконання арифметичних і логічних операцій.

Блок послідовного інтерфейсу і переривань (ПІП) призначений для організації введення – виведення послідовних потоків інформації та організації системи переривання програм.

Лічильник команд (Program Counter) призначений для формування поточного16-розрядної адреси внутрішньої пам'яті програм і 8/16-разрядного адреси зовнішньої пам'яті програм. До складу лічильника команд входять16-розрядні буфер РС, реєстр РС і схема інкремента (збільшення вмісту на 1).