1. Резцы

Резец─однолезвийный инструмент для обработки деталей с поступательным или вращательным главным движением резания и возможностью движения подачи в любом направлении (ГОСТ 25751─83).

Это один из простых и распространенных металлорежущих инструментов, его применяют на токарных, револьверных, карусельных, расточных, строгальных и долбежных станках, токарных автоматах и полуавтоматах и на многих специальных станках.

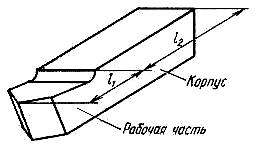

Резец (рис 1.1) состоит из рабочей l1 и крепежной части l2, служащей для закрепления резца на станке.

-

Рис.1.1. Части резца

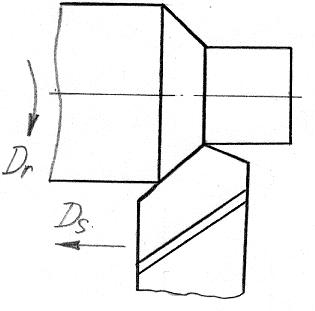

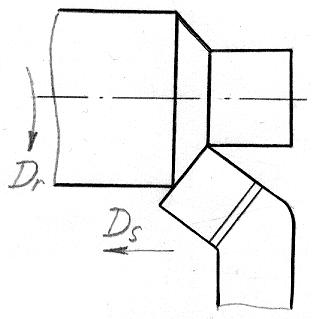

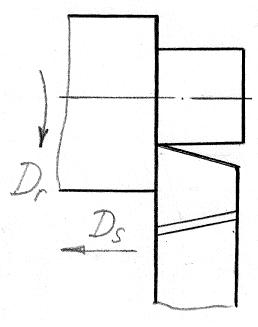

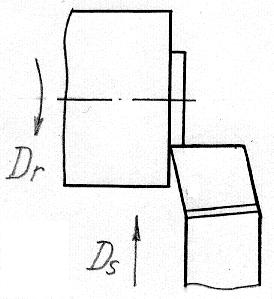

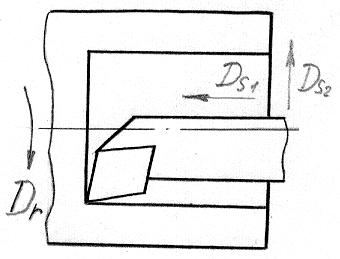

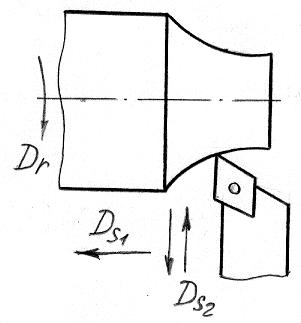

Для обточки наружных цилиндрических и конических поверхностей большой длины применяют проходные прямые и отогнутые резцы (рис.1.2а-в).

Подрезные резцы предназначены для обработки торцовых поверхностей, перпендикулярных оси вращения детали, эти резцы работают с поперечной подачей (рис.1.2г).

Расточные резцы предназначены для обработки отверстий (рис.1.2д).

Отрезные резцы служат для отрезки заготовок или обработанных из прутка деталей (рис.1.2е).

Резцы для контурного точения обеспечивают возможность обработки тел вращения с фасонной поверхностью на станках с копировальными устройствами и станках с ЧПУ (рис.1.2ж).

Фасонные резцы предназначены для обработки деталей сложного профиля на токарных, револьверных станках, автоматах и полуавтоматах (рис.1.2з).

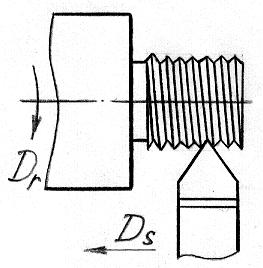

Резьбонарезные резцы предназначены для нарезания наружной и внутренней резьбы (рис.1.2и).

По характеру обработки резцы могут быть черновые, чистовые, для тонкого точения; по направлению подачи─правые и левые; по установке относительно детали─радиальные и тангенциальные; по сечению державки─

прямоугольные, квадратные и круглые; по конструкции─цельные, составные и сборные; по материалу рабочей части─из быстрорежущей стали, из твердого сплава, из минералокерамических материалов, из алмаза, из композита (инструментального материала на основе нитрида бора).

|

|

|

а) |

б) |

в) |

|

|

|

г) |

д) |

е) |

|

|

|

ж) |

з) |

и) |

Рис.1.2. Виды обработки резцами

2. Инструменты для обработки отверстий

Отверстия, применяемые в деталях машин, различают по форме поперечного и продольного сечения, размерам, требуемой точности и качеству обработанной поверхности. Отверстия могут быть сквозные и глухие. Отверстия образуют как в целом материале, так и обрабатывают предварительно имеющиеся с целью увеличения их диаметров, изменения формы, повышения точности, уменьшения шероховатости и др. Наиболее распространены в машиностроении круглые цилиндрические отверстия с прямолинейной осью. К осевым инструментам, предназначенным для обработки отверстий, относятся сверла, зенкеры и развертки. Отверстия могут быть также обработаны протяжками, расточными и абразивными инструментами.

2.1. Сверло

Сверло─осевой режущий инструмент для образования отверстий в сплошном материале и увеличения диаметра имеющегося отверстия (ГОСТ 25751─83). В промышленности получили распространение различные типы сверл. Наибольшее применение находят спиральные сверла. Они используются при сверлении отверстий диаметром от 0,25 до 80 мм с точностью обработки по 11─12 квалитетам и шероховатостью Rz=40─160 мкм.

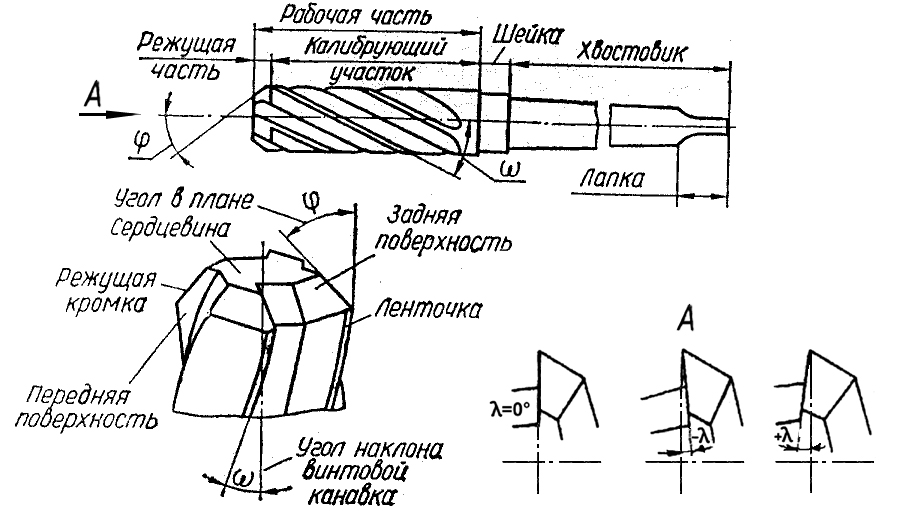

Рис.2.1. Конструктивные элементы спирального сверла

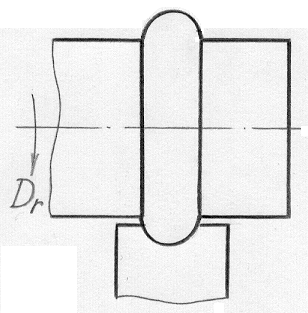

2.2. Зенкеры

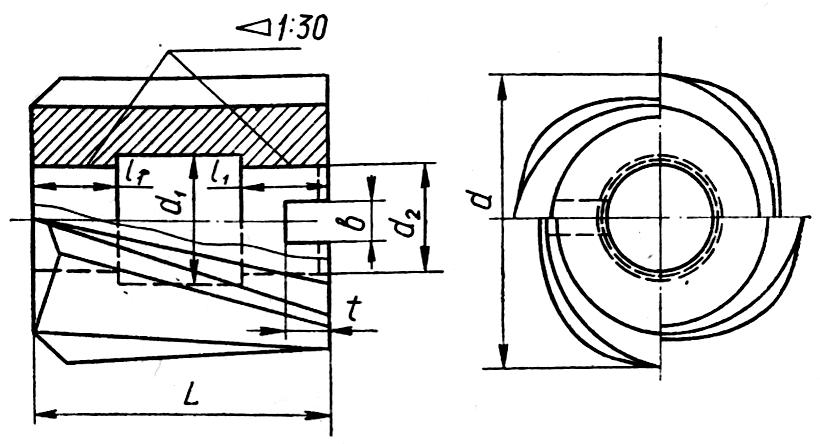

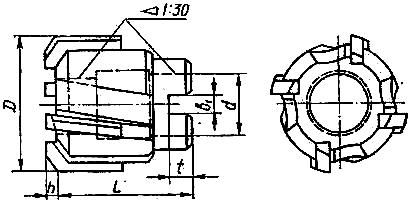

Зенкеры─осевой инструмент, предназначенный для повышения точности формы отверстия и увеличения его диаметра после сверления (ГОСТ 25751─83), отливки, ковки, штамповки, а также для обработки торцовых поверхностей бобышек, выступов и др. Зенкеры для обработки цилиндрических отверстий применяют для окончательной обработки отверстий с допуском 11-го квалитета с параметром шероховатости Rz=20─40 мкм (зенкер №2) или для обработки отверстий под последующее развертывание (зенкер №1). Зенкеры изготавливают хвостовыми цельными, хвостовыми сборными со вставными ножами, насадными цельными и насадными сборными. Хвостовые зенкеры имеют цилиндрический или конический хвостовик с лапкой, насадные зенкеры имеют коническое посадочное отверстие (конусность 1:30) и торцовый паз для передачи крутящего момента. Зенкеры делают из быстрорежущей стали или оснащают пластинами твердого сплава.

Зенкеры из быстрорежущей стали изготавливают хвостовыми цельными (рис.2.2,а) диаметрами от 10 до 40 мм, хвостовыми сборными со вставными ножами диаметром от 32 до 80 мм, насадными цельными (рис.2.2,б) диаметром от 25 до 60 мм и насадными сборными (рис.2.2,в) диаметром от 40 до 120 мм.

|

|

а) |

|

|

|

б) |

в) |

Рис.2.2. Типы зенкеров

Хвостовые цельные зенкеры имеют три зуба, насадные цельные─четыре, сборные ─шесть.