РГАУ-МСХА им. К.А.Тимирязева

кафедра механизации растениеводства

РЕФЕРАТ

На тему « Материалы, детали, передачи и механизмы сельскохозяйственных тракторов и машин»

выполнил студент группы 103

Хромов Андрей Владимирович

Москва, 2011

Материалы, применяемые для изготовления

сельскохозяйственных машин

В сельскохозяйственном машиностроении широко используют черные и цветные металлы и их сплавы, а также древесину, пластмассы, резину, текстиль.

Черные металлы разделяются на чугун и сталь. Чугун содержит 2…4% углерода, сталь — 0,1…2,0%.

Чугун бывает серый, белый и ковкий.

Серый чугун плавится при температуре 1200°С, обладает хорошей текучестью, хорошо заполняет литейные формы, легко обрабатывается на станках. Из серого чугуна отливают шестерни, шкивы, втулки, кронштейны, рамы, ходовые колеса и т. д. Из-за хрупкости серый чугун непригоден для изготовления деталей, работающих на изгиб, кручение, растяжение, подверженных ударной нагрузке.

Белый чугун обладает высокой твердостью, поэтому механическая обработка отливок из него затруднена. Из белого чугуна отливают опорные ролики, пяты корпусов плугов и другие детали, работающие на истирание.

Ковкий чугун используют для изготовления деталей режущих аппаратов уборочных машин, букс шатунов, звеньев крючковых цепей. Такие детали можно немного сгибать, они выдерживают ударную нагрузку, работают на растяжение.

Сталь — твердый вязкий металл, хорошо поддающийся механической обработке: ковке, штамповке, резанию. Применяют ее для изготовления деталей, требующих повышенной прочности.

В сельскохозяйственном машиностроении используют специальную углеродистую сталь — лемешную, грядильную, профильную; низколегированную сталь — кремнемарганцевую, хромистую, обладающую повышенными механическими свойствами; сталь разной формы проката — полосовую, угловую, круглую, квадратную, фасонную.

С уменьшением углерода сталь становится мягче и пластичнее. Обычно применяют сталь, содержащую 0,1...0,8% углерода. Чтобы получить стальные детали с твердой поверхностью (противостоящие истиранию), но с мягкой сердцевиной (для работы при ударной нагрузке), детали цементуют: в металлическом ящике засыпают древесным углем или сажей и выдерживают при температуре 900...950°С.

Твердость деталей из углеродистой стали увеличивают методом закаливания: их нагревают до 750...950°С и быстро охлаждают в воде (сильная закалка) или в масле (умеренная закалка). Чтобы снизить хрупкость, закаленные детали нагревают до 140...600°С и медленно охлаждают. Если нужно увеличить твердость поверхностного слоя детали из высокоуглеродистой стали, сохранив при этом вязкость ее внутреннего слоя, деталь закаливают током высокой частоты.

Сплавы цветных металлов широко применяют при изготовлении машин.

Оловянистая бронза — сплав меди с оловом, по прочности приближающийся к стали. Из этого сплава изготовляют вкладыши подшипников, клапаны насосов, водопроводную арматуру.

Алюминиевая бронза — прочный сплав меди с алюминием, хорошо сопротивляющийся химическому воздействию. Из нее изготовляют втулки, седла клапанов, трущиеся детали.

Свинцовистая бронза — твердый, с хорошими литейными качествами, коррозионноустойчивый сплав меди со свинцом.

Латунь — мягкий пластичный сплав меди с цинком, который используют для изготовления трубок.

Баббит БН —сплав на свинцовистой основе, который применяют для заливки подшипников, изготовления вкладышей подшипников, втулок, частей трущихся деталей.

Древесина лиственных и хвойных пород поступает на заводы в виде пиломатериалов (брусьев, досок), а также заготовок, соответствующих габаритным размерам машин. Из твердых пород деревьев (дуба, бука, ясеня) изготовляют детали, имеющие большую нагрузку. Деревянные детали хорошо работают на сжатие и растяжение.

В машиностроении часто используют прессованную древесину (проклейка, дикт) — многослойный легкий и прочный материал.

Пластмассы. В сельскохозяйственном машиностроении непрерывно расширяется применение пластмасс легких, прочных, коррозионноустойчивых. Машина с деталями из пластмасс становится легче, надежность ее в работе и долговечность возрастают. Из пластмасс изготовляют зубчатые колеса, шкивы, подшипники, ролики, трубы, болты, гайки.

Химическая промышленность изготовляет пластмассы из органических смол и наполнителей, подбором которых получают материал с заданными свойствами. Обычно применяют пластмассы двух типов. Пластмассы одного типа при нагревании размягчаются и плавятся, а затем необратимо переходят в твердое состояние. Пластмассы другого типа при нагревании плавятся, а при охлаждении становятся твердыми, их можно повторно размягчать и даже плавить.

Например, винипласт характеризуется высокой химической стойкостью к кислотам и щелочам. Используют его для деталей, работающих в коррозионной среде при температуре 0...40°С. Полиэтилен низкого давления обладает большой плотностью и жесткостью, устойчив до 100°С." Изделия из полипропилена можно использовать до 140°С. Волокнит и капрон имеют повышенную ударную прочность, антифрикционные свойства, износостойкость.

Резина применяется для пропитки приводных ремней, изготовления камер, покрышек, шлангов, семяпроводов, тукопроводов.

Подшипники

Оси и валы поддерживают в машине вращающиеся детали, а валы, кроме того, передают крутящий момент. Ось устанавливают неподвижно или так, что она может вращаться с закрепленными на ней деталями.

Часть оси или вала, лежащая на опоре, называется цапфой. Цапфу, находящуюся на конце вала, называют шипом, в средней части — шейкой, упирающуюся в опору — пятой. Опору для шипа и шейки называют подшипником, а для пяты — подпятником.

Оси и валы сельскохозяйственных машин вращаются в подшипниках скольжения и качения.

Подшипники скольжения. Цапфу вала или оси вставляют во втулку 3 (рис. I. 1,а), закрепленную в корпусе 1 подшипника скольжения. Втулки изготовляют из чугуна, стали, бронзы, применяют также металлокерамические втулки. Жидкое масло подают через смазочное отверстие 2. Для смазывания густым маслом в корпус ввинчивают пресс-масленку. Применяют и деревянный подшипник скольжения в виде бруска с отверстием.

Подшипник скольжения (рис. I. 1,6) снабжен разъемной втулкой 4, состоящей из двух полуцилиндров-вкладышей. Корпус подшипника также разъемный со съемной крышкой 5, удерживаемой гайками. Вкладыши изготовляют из бронзы, чугуна или стали и зали-

Рис.

1.1. Подшипники:

а и б — скольжения;

в — однорядный

шариковый;

г — двухрядный

шариковый;

д — роликовый;

е

— конический роликовый; 1

— корпус;

2 — смазочное

отверстие; 3

- сплошная втулка;

4 — разъемная

втулка;

5 — крышка;

6 — наружное

кольцо; 7 и

11 — внутренние

кольца;

8 — обойма с

шариками; 9 — натяжная гайка;

10 — кольцо со

сферической поверхностью;

12 — разрезная

втулка.

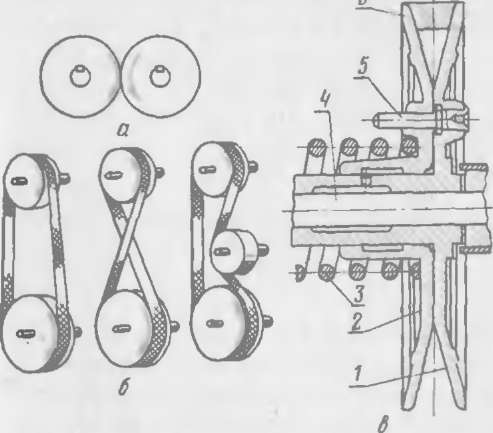

Рис. 1.2. Фрикционная и ременные передачи:

вают их сплавом, уменьшающим трение (антифрикционным), например баббитом.

Подшипники качения. В подшипниках качения (шариковых и роликовых) между неподвижной и вращающейся поверхностями помещены шарики или ролики, значительно снижающие силы трения. Между кольцами— наружным 6 (рис. 1.1, в) и внутренним 7 — вставлена обойма 8 с шариками. Поверхности колец, обращенные к шарикам, желобчатые.

Широко распространены однорядные (рис. 1.1, в) и двухрядные (рис.1. 1,г) шариковые подшипники. Двухрядный подшипник со сферической внутренней поверхностью внешнего кольца 10 называется самоустанавливающимся, в нем вал может работать с некоторым перекосом

Для крепления внутреннего кольца 11 на вал надевают разрезную втулку 12 с конической наружной поверхностью, соответствующей конусности внутренней поверхности кольца 11. Конец втулки меньшего диаметра снабжен резьбой. Втулку плотно прижимают к валу натяжной гайкой 9.

Роликовый подшипник (рис. I. 1,д) с цилиндрическими роликами может работать с большой радиальной нагрузкой. Применяют также конические роликовые подшипники (рис. I. 1,е), в которых зазор между роликами и кольцами можно регулировать, смещая кольца подшипников в осевом направлении при помощи прокладок или гаек.