- •13. Используют 3 основных вида уплотнения материалов

- •14. Машины для устройства асфальтобетонных покрытий

- •1)Распределители дсм

- •15. Машины для летнего содержания дорог. Пум.

- •16. Машины для зимнего содержания дорог

- •17 Дробилки. Классификация, рабочий процесс и конструкции. Определение основных параметров.

- •18 Мельницы. Классификация, рабочий процесс и конструкции. Определение основных параметров.

- •19 Классификация и типы грохотов

- •22 Машины и оборудование для уплотнения бетонных смесей и строительных растворов.

- •20 Бетоносмесители. Классификация. Достоинство и недостатки.

- •21 Машины и оборудование для производства асфальтобетонных смесей.

1. Привод предназначен для изменения положения, режимов работы и других параметров рабочих и вспомогательных органов, а также для транспортного и рабочего перемещения путевой машины. Тип привода определяется при решении следующих проблем: - характера загрузки привода; - кинематики перемещения, скорости и др.; - характеристик рабочего органа; - условий эксплуатации, механических воздействий, ресурсов и экономичности.

На путевых машинах применяются три типа привода: гидравлический, электрический и пневматический.

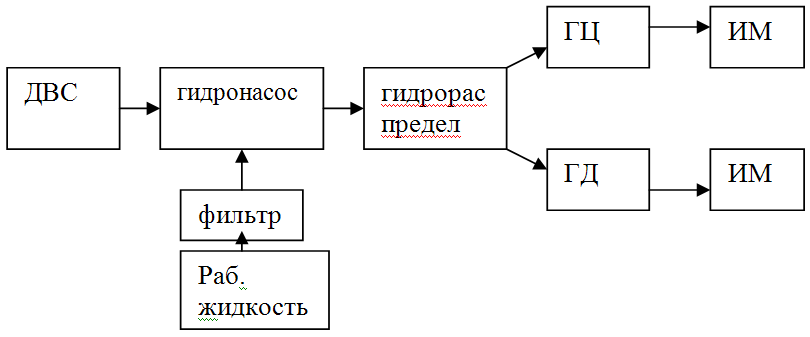

1. Гидравлический привод. В последнее время все чаще начинают применять гидравлический привод Более широкое применение. гидропривода в путевых машинах обусловлено следующими преимуществами: высокая точность позиционирования, стабильность скорости при изменении нагрузки и бесступенчатость регулирования скорости перемещения, простота кинематики привода между гидромашиной и исполнительным органом, высокая скорость перемещения исполнительных механизмов. К недостаткам гидравлического привода следует отнести: сложность обслуживания в эксплуатации; высокая квалификация машинистов и операторов.

Используется дроссельное и объемное регулирование скорости. В гидравлических приводах с дроссельным регулирование скорости перемещения обычно применяется один насос. По схеме работы такие гидроприводы можно разделить на два вида: - с последовательным подключением дросселя или регулятора (потока привод подъема-опускания уплотнителя торцов шпал машины;); - с параллельным подключением дросселя или регулятора потока

В путевых машинах обычно к одному насосу подключаются несколько гидроцилиндров. Для обеспечения работы каждого гидроцилиндра со своей скоростью применяется последовательная схема. В схемах гидравлического привода с объемным регулированием скорость выходного звена изменяется путем изменения подачи рабочей жидкости насосом, регулируемым гидромотором или обеими гидромашинами. Примером системы с регулируемым насосом может служить привод рабочего передвижения динамического стабилизатора пути ДСП, где обеспечивается стабильная скорость

2. Электрический привод Этот тип привода широко применяют на путевых машинах. Используют двигатели переменного и постоянного тока. Наиболее распространены электродвигатели переменного тока асинхронные с короткозамкнутым ротором. Для поступательного перемещения рабочих органов путевых машин широко используют сочетание электродвигателя, редуктора (червячного, конического, цилиндрического, но чаще червячного) и винта. Его достоинства — простота, надёжность, реверсивность, компактность при большой нагрузочной способности, возможность обеспечения большой точности перемещений, а также автоматизации управления рабочим органом. Недостатки — большие потери на трение и низкий к. п. д., невозможность применения при больших скоростях перемещения.

3. Пневматический привод Применяют его на снегоочистителях, снего- и землеуборочных машинах, стругах, путеизмерителях, рельсошлифовальных поездах и т.п. На прицепных вагонах.перемещаемых локомотивом, сжатый воздух поступает от компрессора локомотива, в результате чего на путевой машине нет силовой установки и компрессора, что упрощает и удешевляет конструкцию машины, облегчат уход и обслуживание. На самоходных машинах устанавливают компрессор. Пневмосистема путевой машины состоит из подводящих воздухопроводов, соединённых с компрессором, предохранительных, кранов управления, разводящих трубопроводов, пневмоцилиндров и пневмодвигателей. Пневмопривод прост и дешев. Его недостатки — громоздкость исполнительных органов и малая скорость движения поршня пневмоцилиндров.

4. Расчёт гидропривода Обычно проектирование гидропривода начинается с подбора гидродвигателей (гидроцилиндров и гидромоторов) для обеспечения параметров исполнительных органов. Затем определяются распределительные устройства (клапаны и распределители) для выполнения различных режимов работы. Далее, с учётом потерь в трубопроводах (гидравлических рукавах и трубах) определяется необходимое количество и параметры насосов.

Расчёт гидрощилиидра При расчете необходимо определить следующие параметры: диаметры поршня и штока, ход, а также расход рабочей жидкости, поступаемой из насоса. По параметрам исполнительного механизма рабочего органа задаётся усилие, действующее вдоль штока, Р(Н) и скорость перемещения, v (м/с).

Диаметр поршня:

![]() ,

Pn

- усилие, действующее вдоль штока; р

—

перепад давлений в гидроцилиндре; ηм

— механический к. п. д. гидроцилиндра

(ηм =0,97-0,85); 10б

— для перевода МПа в Па;

,

Pn

- усилие, действующее вдоль штока; р

—

перепад давлений в гидроцилиндре; ηм

— механический к. п. д. гидроцилиндра

(ηм =0,97-0,85); 10б

— для перевода МПа в Па;

d — диаметр штока, м: d = (0,3-0,7)D.

Зная скорость движения каждого гидроцилиндра , находят расход рабочей жидкости Q, в м/с в данном i-м цилиндре

![]()

Расчет гидромотора Если в качестве силового элемента используют гидромотор, то задают (или рассчитывают) крутящий момент М и частоту вращения п. Момент М в Н.м выражается через параметры потока жидкости, учитывая выбор давления в гидросистеме в зависимости от возможностей элементов, входящих в гидропривод.

3 Так как большинство путевых машин выполнены на железнодорожном ходу, то размеры поперечного сечения их не должны превышать определённых пределов. Это предотвращает соприкосновение их с подвижными единицами, находящимися на соседнем пути или с сооружениями, расположенными вблизи пути. Наибольшее перпендикулярное оси пути очертание, в котором должен помещаться на горизонтальном пути подвижной состав, имеющий максимальные допуски на износы (за исключением бокового наклона на рессорах) называется габаритом подвижного состава. Предельное поперечное очертание, внутри которого, помимо подвижного состава, не должны заходить никакие части сооружений и устройств, материалов и т.п., называется габаритом приближения строений. Между ними предусмотрено некоторое пространство, предназначенное для смещения подвижного состава, колебаний кузова и т.п.. По ГОСТу установлено шесть габаритов: Т, 1-Т, 0-Т, 01-Т, 02-Т, 03-Т. Наибольший из них Т (рис. 2.7, а), предназначен для реконструированных железных дорог, наименьший 03-Т — для подвижного состава, обращающегося по железным дорогам Европы и Азии. Установление размеров поперечного сечения путевой машины из условия свободного прохождения её по железнодорожному пути называется вписыванием в габарит. Заранее задать размеры поперечного сечения машины равного размерам габаритов нельзя, т.к. при движении по железнодорожному пути возможны горизонтальные и вертикальные смещения её элементов относительно оси пути.

Горизонтальные смещения возникают при прохождении машиной криволинейного участка, а также в связи с износом ходового оборудования. Чтобы элементы машины в связи с этими смещениями не выступали за габарит, необходимо на величину смещений уменьшать её поперечное сечение.

Устойчивость машин Проверяют устойчивость машины: 1) против схода с рельсов, 2) на опрокидывание.

Колесо, вползшее гребнем на головку рельса в кривой, при больших горизонтальных силах не сможет соскользнуть вниз и, продолжая движение, перейдет гребнем через головку рельса, т.е. сойдёт с рельса. При расчёте на устойчивость против схода с рельсов определяются вертикальные и горизонтальные силы, действующие на набегающую колёсную пару. Вползание набегающего колеса на рельс возможно по плоскости АВ (рис. 2.11), касательной к поверхности гребня. Если проекция на эту плоскость вертикальных сил, препятствующих вползанию, меньше суммы проекций всех остальных сил (с учётом сил трения), на рельс — возможно сползание, иначе сползания не будет. Следовательно, на колёсную пару действуют вертикальные силы Р, и Р2, прижимающие левое и правое колёса к рельсам, и горизонтальная боковая сила Y , стремящаяся сдвинуть колесную пару, сила трения на втором колесе Р2\1. Под действием силы Р, колесо непрерывно соскальзывает вниз.

Устойчивость машины против опрокидывания проверяется при: 1) транспортировании машины с допускаемой скоростью; 2) работе машины (плуговые снегоочистители, струги, укладочные краны); 3) на стоянке для машин, у которых рабочие органы имеют большие боковые отклонения (путевые струги). Всегда принимаются наиболее неблагоприятные с точки зрения устойчивости положения.

2. Для уменьшения скорости движения, остановки путевой машины или удержания её на месте используются тормоза. На подвижном составе в основном применяются пневматические тормоза, когда тормозные колодки прижимаются с помощью пневморычажной системы к колёсам, в результате чего создаётся тормозная сила. Сжатый воздух поступает к тормозным цилиндрам или от компрессора локомотива, или от компрессора, установленного на самой машине. Колодочные тормоза бывают: двухсторонние, когда колодки с двух сторон прижимаются к колёсной паре и односторонние. Кроме пневмопривода на некоторых путевых машинах применяются ручные тормоза, у которых при вращении штурвала через винт перемещается гайка и рычажная передача, которая заставляет выдвигаться шток цилиндра, связанного с рычажной передачей тормозной системы. В результате колодки прижимаются к колёсам или отходят от них. Происходит торможение или расторможение. В зависимости от способа включения тормозной системы пневматические тормоза бывают: неавтоматическими прямодействующими и автоматическими непрямодействующнми. В неавтоматических прямодействующих тормозах тормозной цилиндр (ЦТ) через кран машиниста (КМ) соединён с главным резервуаром (ВС) компрессора (К). При растормаживании краном машиниста магистраль соединяется с атмосферой и шток тормозного цилиндра под действием пружины возвращается в исходное положение, отводя тормозные колодки. Тормоз не является автоматическим. При автоматическом непрямодействующем тормозе воздух заполняет не только главный резервуар {ВС), но и через воздухораспределитель (Р) запасной резервуар (ВСЗ), тормозной цилиндр (ТЦ) в это время соединён с атмосферой. При торможении магистраль отсоединяется краном машиниста от главного резервуара и соединяется с атмосферой AT. Поршень П воздухораспределителя (Р) под действием сжатого воздуха из запасного резервуара перемещается и соединяет запасной резервуар (ВСЗ) с тормозным цилиндром, в результате колодки прижимаются к колёсам, но в этом случае сжатый воздух поступает не от главного резервуара, а запасного, поэтому тормоз называется непрямодействующим. При разрыве магистрали или соединении её с атмосферой, происходит автоматическое торможение.

Автоматический прямодействующий тормоз отличается от непрямодействующего наличием обратнопитательного клапана (ОПК) встроенного в воздухораспределитель (Р). Он обеспечивает пополнение сжатого воздуха из главного резервуара через магистраль, в связи с утечками из тормозного цилиндра (ГЦ) и запасного резервуара (ВСЗ). Таким образом, обеспечивается прямое действие тормоза с сохранением его автономности. На путевых машинах используются также электропневматические тормоза. В них все электровоздухораспределители подключены к источникам тока. При зарядке тормозов воздух поступает в запасные резервуары также, как в пневматическом тормозе. При торможении ток поступает к катушкам электромагнитов и якоря — клапаны притягиваются к сердечникам. Клапан тормозного вентиля открывает доступ воздуха из запасного резервуара в тормозной цилиндр, а клапан отпускного вентиля разобщает в это время тормозной цилиндр с атмосферой, происходит торможение. При разрыве тормозной магистрали или отсутствии тока тормоз работает как пневматический. Использование такого тормоза повышает его эффективность и сокращает время подготовки тормоза к действию.

Рис. Схема пневматических тормозов:

а — прямодействующего неавтоматического; б — непрямодействующего автоматического при зарядке;

в — тоже при торможении; г — прямодействующего автоматического при зарядке

5. Для сварки рельсов при ремонте бесстыкового пути, а также одиночных рельсов в бесстыковые плети на станционных путях применяют рельсосварочные машины ПРСМ-3, ПРСМ-4 и ПРСМ-5. Все эти машины оборудованы двумя контактно-сварочными головками К-З55, которые позволяют сваривать рельсы Р50, Р65 и Р75. Машины сваривают рельсы в пути, по которому передвигаются, а также рельсы, уложенные внутри колеи и снаружи от ходового рельса. На машине ПРСМ-3 (рис. 8.21) установлены тяговые тележки, колёсные пары 27 которых вращаются тяговыми электродвигателями 26, подсоединёнными к генератору 12 через выпрямительную установку. На портальных качающихся рамах 2 и 3 с подвешенными на шаровых опорах 8 стрелами 1 установлены электрические тали 12, на которых подвешены сварочные головки 13. Каждая портальная рама имеет две ноги 5, опирающаяся через шаровые опоры 11 на раму платформу и ригель б, шарнирно соединённый с ногами осями 10. На ригели смонтированы две шаровые опоры 8 для подвески стрел. Внутри ригеля размещены два цилиндра 9 поперечного качания рамы. Каждый цилиндр задней крышкой и осью соединён с ригелем, а концом штока при помощи оси — с верхней проушиной ноги 5. При подаче масла в соответствующие полости цилиндров происходит поперечное качание портальной рамы. Двумя цилиндрами 4 продольного перемещения обеспечивается качание портальных рам вдоль машины, при этом стрела 1, рамы 2 и 3 устанавливаются в рабочее или транспортное положение. Цилиндры соединены с задней портальной рамой 3 и рамой платформы шаровыми опорами. Конструкция портальных рам позволяет расположить стрелы с подвешенными контактно-сварочными головками К-355 в различные положения, которые позволяют сваривать рельсы на месте расположения ходовых колёс, внутри и наружи колеи.

Гидравлическая система рельсосварочной машины ПРСМ-З состоит из гидрооборудования контактных сварочных головок и гидрооборудования портальных рам. Грузовое оборудование машины ПРСМ-3 состоит из двух электрических талей 5 грузоподъёмностью 3 т и двух тяговых лебёдок 33 для подтягивания рельсов. Тяговое усилие одной лебёдки 14,7 кН. Машина оборудована автоматическим, прямодействующим и электропневматическим тормозами. Путевая рельсосварочная машина ПРСМ-4 имеет следующие улучшения по сравнению с машиной ПРСМ-3: повышение производительности, улучшение тяговых и скоростных характеристик, уменьшение удельных показателей материалоёмкости. Машины ПРСМ-5 по сравнению с машиной ПРСМ-4 имеет следующие отличия: применено тиристорное управление тяговыми электродвигателями для бесступенчатого регулирования скорости передвижения в транспортном режиме, конструкция переднего капота позволяет производить работы в тоннелях, установлена специальная технологическая оснастка позволяющая при сварке рельсошпальных решёток с железобетонными брусьями подтягивать звено без раскрепления рельсов.

4. Для механизации работ по ремонту и содержанию земляного полотна используются как общестроительные машины: бульдозеры, экскаваторы, скреперы, автосамосвалы так и специализированные путевые машины: путевые струги, путевые уборочные и кювето-очистительные машины, для поперечных и продольных дренажей, оборудование для укрепления откосов в горных районах.

Путевые струги На железных дорогах используют струг-снегоочиститель СС-1, путевой струг ПС-2а и мощный отвальный плуг (МОП). Наиболее распространён струг-снегоочиститель СС-1, а также модернизированный СС-1М. Весной и летом его применяют на неэлектрифицированных участках для очистки старых и нарезки новых кюветов, планировки откосов балластной призмы, срезки и планировки откосов выемок и насыпей, срезки, планировки и перераспределения грунта на строительстве вторых путей. Зимой струг используют для очистки станций и перегонов от снега, а также для отвалки снега от пути в местах выгрузки. Совмещение на одной машине снеговой и земляной частей позволяет использовать её при строительстве, ремонте и текущем содержании пути по принятой технологии производства этих работ практически круглый год.

Рабочими органами струга-снегоочистителя СС-1М служат два боковых крыла и два снегоочистительных устройства.

Рис. Струг-снегоочиститель СС-1М:

1— ферма; 2 — хозяйственная будка; 3, 4 — телескопические распорки; 5 — откосное крыло; 6 — телескопическая наклонная тяга 7 — тяга; 8 — пневмоцилиндр раскрытия крыла; 9 — портальная рама; 10 — будка управления; 11 — снегоочистительное устройство

Снегоочистительное устройство состоит из двух передних вертикальных щитов и двух снегоочистительных боковых крыльев. Щиты шарнирно закреплены на раме машины, а крылья-на щитах. Крылья открывают и закрывают пневмоцилиндрами, размещёнными на передних щитах. При открытии и закрытии щитов они поворачиваются вокруг шарнира. В нижней части крыльев и щитов расположены направляющие, в которых перемещаются подвижные щитки с подрезными ножами. В рабочем положении щитки опускаются вниз на 50 мм. ниже уровня головки рельсов, в транспортном-поднимаются вверх.

Машина СЗП-600 Машина для ремонта земляного полотна железной дороги СЗП-600 предназначена для выполнения следующих технологических работ: чистка, углубление и расширение кюветов; нарезка новых кюветов; планировка откосов в рабочей зоне плугов; углубление траншей в рабочей зоне ротора; транспортирование вырезаемого материала в транспортное средство или на откос земляного полотна. Машина СЗП-600 работает в комплексе состоящем из трех единиц: УТМ-1, (универсального транспортного модуля), непосредственно машины СЗП-600, и вагона прикрытия ВП-1 — для обслуживающего персонала. Машина СЗП-600 не самоходная: на раме установлен поворотный круг, на котором смонтирована стрела, с ротором диаметром 3460 мм. Грунт из ротора поступает на основной конвейер оттуда на поворотный —и далее или в полувагоны или на обочину. Ротор может отклоняться в обе стороны от оси пути на 100*. Машина оснащена также двумя плугами, установленными на своих стрелах. Наибольший боковой вылет плуга 5,5 м от оси пути.

Основной рабочий орган — роторный. Он состоит из ротора, стрелы с основным конвейером, механизма поворота и наклона ротора. Используется для очистки и углубления кюветов в грунтах I—III категорий. Привод ротора гидростатический с плавным изменением скорости вращения. Вторым рабочим органом являются плуги, которые установлены по обеим сторонам рабочей машины. Они используются для работ по выравниванию грунта, планировке грунта, профилирования балластной призмы и вспомогательных работ в выемках. Ротор шарнирно подвешен к стреле, которая установлена на клети. Стрела поднимается и опускается цилиндрами. На стреле установлен конвейер с роликоопорами. Изменение наклона ротора выполняется гидроцилиндром, соединенным с карданным шарниром, Материал из ковшей ротора высыпается в бункер, откуда на основной конвейер с барабаном и лентой.

Плуги представляют собой две сварные конструкции, установленные по обеим сторонам машины в главной раме.

Машина для нарезки кюветов (МНК) Машина предназначена для: очистки и расширения кюветов; нарезки новых кюветов; оправки обочин и откосов земляного полотна; изготовления поперечных траншей в рабочей зоне ротора; нарезки продольных траншей глубиной до двух метров от УГР, как за торцами шпал, так и на вылете 7,8 м от оси пути; профилирования балластной призмы; транспортировки вырезанного материала в транспортное средство или на откос земляного полотна. Машина смонтирована на раме (платформе) 9 которая с двумя двухосными ходовыми тележками модели 18-100, кабиной 2 и обустройствами составляют экипажную часть. Основным рабочим органом является роторное устройство 3, установленное на стреле 4, которая установлена на опорно-поворотном механизме 7, на раме машины. Машина снабжена конвейером стрелы 8 и поворотным конвейером, которым роторное устройство и стрела имеют механизмы поворота 7. Машина оснащена крыльями (плугами) 10. Механизмом поворота ротора. Последний устанавливается в положение, обеспечивающее заданный профиль резания 4 механизмом подъема (опускания) стрелы устанавливается заданная глубина резания. Ротор производит вырезку материала и подает его на конвейер стрелы 8, который передает вырезанный материал на поворотный конвейер 5, а тот производит его погрузку в состав для засорителей, сцепленный с машиной со стороны поворотного конвейера, или в состав думпкаров, стоящих на соседнем пути, или производится выгрузка на сторону (на откос земляного полотна). Крыльями 10 осуществляется отделка откоса балластной призмы и бровки сливной призмы земляного полотна или междупутья.

6. После погрузки звеньев нового стрелочного перевода формируется хозяйственный поезд, состоящий из крана УК-25СП, специального подвижного состава СПС с порожними платформами для приёма старого стрелочного перевода и состава СПС с платформами для приёма старого стрелочного перевода и состава СПС с платформами, на которые погружены звенья нового стрелочного перевода, а также других платформ и вагонов с техникой и оборудованием, необходимым для проведения работ по смене стрелочного перевода. В зависимости от того, с какой стороны будет производиться разборка стрелочного перевода надо учитывать очерёдность установки платформ в специальном подвижном составе с новым стрелочным переводом. Если разборка должна производиться со стороны горловины, то платформы с новыми звеньями должны стоять в следующей последовательности: платформа с переходным звеном, платформа с крестовинным звеном и платформа с соединительным и стрелочным звеньями. После приезда хозяйственного поезда к месту работы состав СПС с новыми звеньями оставляется на станции, а кран УК-25СП совместно с составом СПС с порожними платформами перемещается к месту замены стрелочного перевода. Перед началом работы необходимо снять транспортные штанги на платформах для перевозки крестовинно-го и закрестовинного звена, открыть транспортные запоры, установить поворотные рамы в горизонтальное положение и зафиксировать. Обводной блок устанавливается в рабочее положение. При перетяжке штатной лебёдкой, установленной на кране УК-25СП,необходимо трос лебёдки для перетяжки звеньев пропустить вдоль состава, запасовать в обводной блок и протащить его к ближайшей к крану платформе. При этом трос располагается вдоль платформы, сбоку, на кронштейнах. После установки звена (или звеньев) на платформу рядом с краном производится перетяжка тросом этого звена. После этого кран снимает и грузит следующее звено. При этом специальная бригада осуществляет закрепление звеньев на последней платформе. Далее запасовывается канат Я обводной блок, установленный на следующей платформе. После разборки всех звеньев стрелочного перевода и установки их на платформы осуществляется подъём поворотных рам. После закрепления звеньев состав СПС со старым стрелочным переводом перемещается локомотивом на станцию. Затем этот локомотив перемещает состав СПС с новым стрелочным переводом к крану УК-25СП, стоящем на месте укладки стрелочного перевода. Укладка нового стрелочного перевода осуществляется в обратном порядке. После проведения работ по смене стрелочного перевода оба состава СПС и кран УК-25СП формируются в хозяйственный поезд и транспортируются к месту стоянки. Если имеется возможность включить в состав комплекса ещё один укладочный кран УК-25СП, то время смены стрелочного перевода существенно сократится, благодаря организации одновременной сборки-разборки. Особенно необходимо отметить, что при проведении работ с краном УК-25СП не требуется отключения контактной сети и запрещения движения по соседнему пути. При применении специального подвижного состава СПС не требуется расшивки закрестовинного блока с железобетонными брусьями и сборки его на инвентарных рельсах. Состав СПС возможно использовать с другими погрузочными средствами, например краном ЕДК-500/80.Так как в этом кране отсутствует лебёдка, то тогда в комплекс необходимо включить моторную платформу МПД для перетяжки звеньев.

Машина для замены стрелочных переводов Стрелочные переводы заменяют при помощи стреловых кранов или специальной машиной. Такая машина может заменять стрелочные переводы всех типов марок 1/6, 1/9, 1/11, которые собираются на стендах и расчленяются на три блока. Машина (рис. 5.29, а) состоит из двух платформ 1, оборудованных карманами для вписывания в габарит блоков стрелочного перевода. Подкрановые фермы 2 в рабочем состоянии сочленены между собой шарнирами 3. Промежуточная ферма 4 снабжена горизонтальными направляющими 6 для движения по ним грузовой каретки 5. Продолжительность смены стрелочного перевода 2 ч, грузоподъемность грузовой каретки 12 (2X6) т, скорость передвижения каретки 0,6 м/с, скорость подъема груза 0,1 м/с. Обслуживают машину 2 чел. Машина приводится в рабочее и транспортное положения за 10— 15 мин.

Рис. 5.29. Машина для смены стрелочных переводов:

а — общий вид; 1 — платформа; 2 — подкрановые фермы; 3 — шарниры; 4 — промежуточная ферма; 5 — грузовая каретка; 6 — направляющие;

7. Машины предназначены для формирования поперечного и продольного профиля, снижения «волнообразного» износа рельсов и съема металла головки с поверхностными дефектами, для продления срока службы рельсов и восстановления первоначальных условий взаимодействия колеса подвижного состава с рельсами. Для шлифования рельсов в пути применяются три способа: торцевое шлифование рельсов вращающимися абразивными кругами; непрерывная строгание рельсов в пути с последующим виброшлифованием; скользящее шлифование. Первый способ более производителен и позволяет получить выпуклый «ремонтный профиль» головки рельса, второму способу отдайся предпочтение, если для производства работ не требуется «окон». Третий способ используется ограниченно в некоторых странах. Профильное шлифование головки рельсов в пути достигается абразивной обработкой вращающимися кругами (рис. 8.38) по методу «следа» торцом круга. Абразивный круг 1 вращается вокруг оси и снимает полоску металла 2 шириной «В» при продольной подаче тележки вдоль рельса. Группа кругов позволяет обрабатывать головку рельса по многоугольнику. Профильное рельсошлифование позволяет продлить ресурс рельсов с уменьшением их потребности около 30 км на один шлифовальный поезд. Это достигается за счет: съема металла с поверхности рельса, имеющего дефекты с начальной стадией зарождения; уменьшения вибрации и износа деталей тележек подвижного состава; экономии энергии на электрофицирован-ных линиях. Процесс разрушения как следствие контактно-усталостных повреждений головки имеет начальную стадию — зарождение в области головки совокупности продольных микротрещин под действием напряжений от колес и напряжений наклепа. Появляются выщербины и оспо-видное отслаивание металла. После шлифования образуется новая форма головки, которая зависит от величины вертикального и бокового износа и плана линии.

Поезд URR-112-1B состоит из десяти вагонов (рис. 8.39), разделенных на секции А и Б по пять вагонов. Под вагонами № 1-4 и 7-10 установлены рельсошлифовальные тележки, вагоны № 4-1 и 7 являются самоходными, в вагонах № 5 и 6 размещены дизели фирмы «Deutz» (четыре, мощностью по 593 кВт). Общая длина поезда составляет 180 м, общее число рабочих головок для шлифовки рельсов 112. Рельсошлифовальные тележки установлены друг за другом в продольном направлении рельса. Шлифовальные круги имеют разные углы наклона к поверхности головки рельса. Прижимное усилие каждого рельсошлифовального шпинделя к рельсу регулируется с пульта управления поезда.

Виброшлифовальные машины работают по методу скользящего шлифования, основанного на принципе механического износа выступов неровностей на поверхности катания рельсов абразивными сегментами. Возвратно-поступательное движение блоков абразивных сегментов осуществляется кривошипно-шатунным механизмом, приводящим в противофазное движение одновременно два блока рабочего органа.

8. Рельсовые звенья с деревянными шпалами собираются, как правило, с рельсами Р50 и Р65 длиной 25 м. Для укладки в кривых на внутренней нити используют укороченные рельсы длиной 24,92 и 24,84 м, которые располагаются симметрично относительно рельсов наружной нити. Рельсы нормальной длины в звене выравниваются по наугольнику, т.е. их концы должны находиться на прямой, перпендикулярной к оси звена. Деревянные шпалы обрезанные и необрезанные I и II типов укладываются установленной проектом эпюре.

Линия

ППЗЛ–650

предназначена

для сборки звеньев рельсошпальной

решетки длиной до 30 м колеи 1520 и 1435 мм

с деревянными шпалами при эпюре 1440…2000

шпал/км с костыльным и шурупно-клеммным

креплением рельсов к шпалам при объеме

работ не менее 50 км пути в год.

Производительность линии 650 м

решетки/смену. Производительность

линии ППЗЛ–500 – 500 м/смену, на ее базе

создана ППЗЛ–650. Линия ППЗЛ–650 (рис. 1)

оснащена шпалопитателем 1,

горизонтальный конвейер которого

принимает пакет шпал (50…120 шт.); с

конвейера они поступают на наклонный

рольганг-накопитель, который выдает

их поштучно к автоматическому сверлильному

станку 2

для

сверления и антисептирования отверстий

под костыли и шурупы. Обработанная

шпала из зоны сверлильного станка

передается на стенд 3

с

конвейером, где на нее рабочие укладывают

подкладки и наживляют обшивочные

костыли. Выступы-упоры цепного конвейера

4

перемещают

шпалы по раме стенда; на этом конвейере

они доставляются к полуавтоматическому

сборочному станку 8

для

пришивки к рельсам. Цикл пришивки шпалы

и передвижения звена совершается за

один ход шпальных упоров конвейера. На

раме стенда смонтированы опоры 5

для

укладки рельсов собираемого звена. На

каждой секции установлены две легкие

колесные пары 6

–

они перемещают звеносборочную линию

по путям звеносборочной базы. На три

приемные тележки 10

опирается

собираемое звено, перемещаемое механизмом

передвижения звена сборочного станка.

По окончании сборки звена линию

останавливают и двумя портальными

кранами 11

поднимают

и грузят собранное звено на железнодорожные

платформы или отправляют на склад.

Тяговой лебедкой 9

возвращают

приемные тележки к сборочному станку.

Козловые краны (грузоподъемность 10 т,

пролет 16 м) используют

для подачи пакета шпал на шпалопитатель,

рельсов на опоры стенда, подкладок и

костылей к рабочим местам стенда.

Рисунок 1 – Полуавтоматическая поточная звеносборочная линия ППЗЛ–650;1 – шпалопитатель; 2 – автоматический сверлильный станок; 3 – стенд с конвейером, 4 – конвейер; 5 – опоры для рельсов; 6 – колесная пара; 7 – привод конвейера; 8 – полуавтоматический сборочный станок; 9 – тяговая лебедка; 10 – приемная тележка; 11 – портальный кран; 12 – место обслуживания сборочного станка; 13, 14 – площадки для наживления основных костылей, рабочая для наживления обшивочных костылей; 15, 16 – рабочие места: для раскладки подкладок, у шпалопитателя

ЗХЛ-800 Хабаровского института инженеров транспорта (рис. 7) козловыми кранами 1 шпалы укладываются на подвижной склад 19 – раму из рельсов, перемещаемую (v= 0,075 м/с) лебедкой по роликам. С этого склада шпалы поступают на приемные цепные конвейеры 18 и далее к шпалопитателю 17, где автоматически разделяются по одной, ориентируются и шаговым конвейером 16 подаются в сверлильный станок 14. Здесь в них высверливаются отверстия под костыли и тем же конвейером 16 они выталкиваются в накопитель 13 и далее поперечным конвейером 12 направляются в сборочный станок 6. Рельсы козловыми кранами 1 укладываются на рельсовый рольганг 10 и доставляются в сборочный станок 6. Подкладки из бункера 8 порциями подаются на стол, где оператор ориентирует их и направляет в питатель 9, который подает их к сборочному станку 6. При движении по питателю 9 операторы вручную укомплектовывают их костылями. В сборочном станке 6 шпалы центрируются: две подкладки с костылями вводятся ребордами под подошвы рельсов и гидроцилиндрами сборочного агрегата шпала напрессовывается снизу на костыли, которые своими головками упираются в пуансоны. Цикл сборочного станка задается командным аппаратом. Он равен 10,12 или 15 с. Собираемое звено подается в ролики приемных рам 3 и по выходе из них опускается на три тележки 4, на которых откатывается к перегружателю 2, где снимается и укладывается козловыми кранами в штабель или на платформы, а тележки возвращаются к сборочному станку.

Рисунок 7 – Схема ЗЛХ–800:

1 – козловой кран; 2 – перегружатель; 3 – приемные рамы; 4 – тележки; 5, 7, 11, 15 – пульты управления; 6 – сборочный станок; 8 – бункер для подкладок; 9 – питатель; 10 – рольганг для рельсов; 12, 16, 18 – конвейеры: поперечный, шаговый, приемный; 13 – накопитель; 14 – сверлильный станок; 17 – шпалопитатель; 19 – подвижной склад шпал

9. Для сборки звеньев с железобетонными шпалами используются звеносборочные линии: ЗЛХ-500 Хабаровского института инженеров транспорта, ЗЛЖ-650 (ЧЗП-500Б) и «Смолянка». Линия ЗЛХ-500 состоит из двух параллельных путей (рис. 10), по которым движутся встречные потоки элементов звена. На первом пути звено подготовляется к сборке, на втором – собирается. Козловым краном 2 пакеты шпал из штабеля раскладывают в один ряд на монтажные рельсы 18 на роликовом конвейере 19, который состоит из неприводных и приводных роликов. На шпалы раскладывают прокладки, подкладки и устанавливают скомплектованные закладные болты, после чего шпалы на монтажных рельсах по роликовому конвейеру приводом 14 перемещаются до соприкосновения с роликами отсекателя 15, где, отсекаясь от общего потока по одной, поступают по поперечному цепному конвейеру 16 на эпюрные рейки 9 второго потока. Рельсы, освобожденные от шпал, двумя тельферными установками 13 перекладываются на роликовый конвейер 11 второго потока. Приводом 10 монтажные рельсы и эпюрные рейки со шпалами шагами, равными шагу эпюры, перемещаются к месту сборки. Здесь рельсы ориентируются устройством 8, устанавливаются по ширине колеи; центрируются по подкладкам и поджимаются шпалы. Далее устанавливают вручную клеммные сборки, а затем на станках с гайковертами 6 и 7 завинчивают гайки клеммных и закладных болтов. После прикрепления примерно половины шпал к рельсам (в это время на эпюрных рейках уложены все шпалы собираемого звена) собираемое звено и остальные шпалы гидродомкратами перегружаются на тележку 5 и процесс сборки звена продолжается. Собранное звено на тележке перемещается лебедкой 1 в перегружатель звеньев 3, где его снимают с тележки кранами 2, грузят на подвижной состав или на склад.

Рисунок 10 – Звеносборочная линия ЗЛХ–500:

1 – лебедка; 2 – козловой кран; 3 – перегружатель звеньев; 4 – гидростанция; 5 – тележка; 6,7 – станки с гайковертами; 8 – ориентирующее устройство; 9 – эпюрные рейки; 10 – привод конвейера; 11, 19 – роликовый конвейер; 12 – упор; 13 – тельферные установки; 14 – привод конвейера подготовки шпал; 15 – отсекатель шпал; 16 – поперечный конвейер; 17 – рельсовый путь; 18 – монтажные рельсы

На линию ЗЛЖ–650 железобетонные шпалы из склада подают кранами и раскладывают в один ряд на шпалопитатель. Тележкой, совершающей возвратно-поступательное движение, шпалы периодически приподнимаются и подаются в станок, где они укомплектовываются прокладками, подкладками и закладными болтами. Далее шпалы тележкой перемещаются к сборочному станку. Рельсы из склада краном укладываются на стойки по обеим сторонам рельсового конвейера. Каждая пара рельсов механизмом поперечного перемещения подается на опорные ролики конвейера, а затем механизмом продольного перемещения в сборочный станок 8. Здесь вручную устанавливаются клеммные сборки и гайковертами заворачиваются гайки закладных и клеммных болтов. Звено поднимается на тележку 9 и кранами снимается.

Звеносборочная линия «Смолянка» конструкции ПМС–97 Московской дороги также имеет тележки, бункера, откуда комплектуются шпалы, и автомат заворачивания гаек с четырьмя каретками и шуруповертами ШВ–2.

10.

Выправочно-подбивочно-рихтовочные машины ВПР-1200 и ВПР-02 Машины предназначены для выправки пути в продольном профиле, по уровню и в плане, уплотнения балластной призмы под шпалами и около их торцов при работах по техническому обслуживанию и пути и при новом строительстве. Машины самоходные, цикличного действия. Машина ВПР-02 (рис. 10.19), как и все машины этого класса, состоит из базовой машины и соединенной с ней через сферический шарнирный узел полуприцепной платформы 1, размещающей на себе дополнительный топливный бак 2.

Платформа в сцепленном с машиной состоянии опирается на рельсы колесной парой 23, а в расцепленном - еще на опору 22. Она используется для транспортировки путевых инструментов и материалов, а также позволяет удлинить измерительную базу рихтовочной КИС. Экипажная часть машины состоит из рамы 4, опирающейся через тяговую 11 и бегунковую 20 двухосные ходовые тележки специальной конструкции с двухступенчатым рессорным подвешиванием на рельсы. Тележка 11 имеет приводные колесные пары, а тележка 20 - включаемый в рабочем режиме привод одной колесной пары. На раме размещены: дизельный агрегат 5 с силовой передачей 12 и объемным гидроприводом рабочих органов и механизмов передвижения в рабочем режиме, рабочие органы с измерительными системами, кабины управления, тормозная и рабочая пневмосистемы, системы сигнализации и радиосвязи. В состав рабочих органов входят правые и левые подбивочные блоки 18 с уплотнителями балласта у торцов шпал 19, ПРУ 15 и балластные плуги 13. Последние очищают от балласта зону около рельсов для надежной работы ПРУ. Машина оснащена нивелировочной, рихтовочной и контрольной КИС положения пути. Измерения производятся с помощью датчиков, установленных на тележках и устройствах 9, 16, 17, 21, 24 относительно базовых нивелировочных 6 и рихтовочных 14 тросов-хорд. Измерение длины пройденного пути во время работы производится мерным катком 10 с датчиком. Один оборот катка соответствует 1 м пройденного пути.

В настоящее время в путевом хозяйстве железных дорог нашла широкое распространение выпускаемая ранее выправочно-подбивочно-рихтовочная машина ВПР-1200 цикличного действия. Эта машина функционально аналогична машине ВПР-02 и содержит описанные выше узлы и системы. Наиболее значимые отличия: построение системы управления рихтовкой предусматривает работу только в четырехточечном режиме измерений относительно рабочего участка троса хорды, расположенного между передней 9 и контрольной 24 тележками КИС; установка пути по уровню в зоне выправки производится через установку по уровню передних концов нивелировочных тросов, для чего в кабине оператора 7 установлен дополнительный маятниковый мост с датчиком уровня; управление движением в транспортном режиме может производиться только из кабины машиниста 2 (машина ВПР-02 имеет два рабочих места машиниста, расположенные в кабине оператора и в кабине машиниста); применена двухосная прицепная платформа, соединенная с базовой машиной через автосцепки со специальным вкладышем, предохраняющим от случайного расцепления.

11. Машина ВПРС-02 (рис. 10.29) выправляет путь в продольном профиле, по уровню и в плане, уплотняет балласт под шпалами и в зонах у торцов шпал, универсальная цикличного действия, одновременно или независимо выправляет продольный профиль, рихтует и подбивает путь на перегонах и станционных путях, на стрелочных переводах и пересечениях пути. По многим узлам и системам управления машина унифицирована с машиной ВПР-02. Унификация касается, прежде всего, экипажной части. Рама 4 имеет аналогичную конструкцию, но по сравнению с ВПР-02 более широкая, обеспечивающая необходимые поперечные смещения подбивочных блоков 17. Полностью унифицирована ходовая часть: тяговая 11 и бегунковая 18 тележки, дизельный агрегат 5 и силовая передача 12, тормозное оборудование, полуприцепная платформа 1. Аналогична нивелировочная КИС, однако на машинах используется только в точке выправки специальное нивелировочно-рихтовочное измерительное устройство 16, расположенное между ПРУ 15 и подбивочными блоками 17. Расположение этого устройства вне зоны расположения сдвигаемых поперечно на значительную величину подбивочных блоков позволило его рационально сконструировать. Унифицирована также и рихтовочная КИС, но в ней используется дополнительно винтовой механизм с электроприводом для сдвига заднего конца троса-хорды. При работе на стрелочном переводе можно изменять в поперечном направлении положение троса, избегая его повреждения лопатками подбоек при их откидывании. С задним механизмом связан компенсационный датчик смещения, сигнал которого используется для компенсации изменений уровней сигналов датчиков стрел изгиба, расположенных на устройстве 16 и на контрольно-измерительной тележке 20 при смещениях хорды в сторону. Контрольная КИС полностью унифицирована с машиной ВПР-02. Для уплотнения балласта под шпалами применены два одно-шпальных подбивочных блока 17, установленных на подвижных рамах для маневрирования при работе в кривых и на стрелочных переводах. Дебалансные уплотнители балласта у торцов шпал 19 расположены в зоне бегунковой тележки 18. Для перемещения рельсовых нитей в зоне выправки используется ПРУ 15 специальной конструкции с крюковыми захватами, позволяющими захватывать рельсы за головку или под подошву, обеспечивая более надежную их фиксацию. Управление машиной в транспортном режиме может осуществляться либо из кабины машиниста 3 (при движении назад), либо из кабины оператора 7 (при движении вперед). Управление основными рабочими процессами сосредоточено в рабочей кабине 14, имеющей правое и левое рабочие места операторов, а также в кабине оператора 7 (управление выправкой).

Рис. 10.29. Выправочно-подбиаочно-рихтовочная машина для стрелок и пути ВПРС-02:

1 - полуприцепная платформа; 2 - дополнительный топливный бак; 3, 7, 14- кабины: машиниста, оператора и рабочая; 4 -рама; 5 - дизельный силовой агрегат; 6 - тросы нивелировочной измерительной системы; 8 - автосцепки; 9, 20,23 - передняя, контрольно - измерительная и задняя тележки КИС; 10 - мерный каток с датчиком пути; 11, 18 - тяговая и бегунковая тележки; 12 - силовая передача (трансмиссия); 13 - трос-хорда рихтовочной КИС; 15 - ПРУ; 16 - ниве-лировочно-рихтовочное измерительное устройство КИС; 17 - одношпальные подбивочные блоки; 19 - уплотнители балласта у торцов шпал; 21 - опора платформы; 22 - колесная пара

В эксплуатации находятся выпущенные ранее выправочно-подбивочно-рихтовочные машины ВПРС-500. Эти машины по экипажной части и ряду систем управления и привода унифицированы с машинами ВПР-1200. По выполняемым функциям они аналогичны машинам ВПРС-02, В отличие от них, машины имеют подъемные агрегаты, с помощью которых возможен захват и вывешивание рельсовых нитей в рабочей зоне подбивки, открытые внешние кабины управления для работы на стрелочных переводах, иную конструкцию ПРУ.

12. Устройство и назначение. Машина ВПО-3000 предназначена для механизированного выполнения за один проход комплекса работ: дозировки балласта в путь, выправочной подъемки пути в продольном профиле, по уровню и в плане, уплотнения балласта под шпалами со стороны их торцов и плечеоткосных и междупутных зон балластной призмы, планировки откосов балластной призмы и обметания поверхности пути от излишков балласта. Машина применяется при капитальном, среднем и подъемочном ремонтах пути и его текущем содержании независимо от типа рельсов и их скреплений, шпал и рода балласта. Уплотнение балластной призмы машиной ВПО-3000 основано на непрерывном, интенсивном вибрационно-ударном обжатии балластной призмы в горизонтальной плоскости со стороны торцов шпал. Рабочие органы машины (рис. 7.28) смонтированы на ферме 1, опирающейся на переднюю 2 двухосную и заднюю 8 трехосную тележки в последовательности, обеспечивающей выполнение всего комплекса работ: дозатор 2 (рис. 7.29), рельсовые щетки 3, вибрационные уплотнительные плиты 4 (правая и левая), механизм подъема, сдвига и уровня путевой решетки (магнитов) 5, планировщик откосов 6, механизм выключения рессор 7, уплотнители откосов 9 (правый и левый) и шпальная щетка для обметания поверхности пути от излишков балласта 10 с выбросным конвейером 11. Машина оборудована автоматом выправки пути по уровню, механизмом отвода возвышения и повторителями сдвига виброплит. В передней кабине 15 (см. рис. 7.28) размещены дизельное и дозаторное отделения. В дизельном отделении установлены электростанция, генератор постоянного тока для питания электромагнитов, зарядный агрегат для зарядки двух групп аккумуляторных батареи, в дозатор ном — пульт управления (правый и левый) дозатором, рельсовыми щетками и выносной щиток приборов для наблюдения за работой дизель-генератора. В задней кабине 12 управления сосредоточены пульты управления (правый и левый) остальными рабочими органами и установлен механизм отвода возвышения. В этой же кабине предусмотрено хозяйственное отделение. Дозатор, планировщик и рельсовые щетки машины ВПО-3000 по назначению и конструктивному исполнению почти такие же, как у электробалластеров.

Машина оборудована автосцепкой, пневматическим и ручным тормозами, звуковой и световой сигнализацией, переговорным телефонно-ларингофонным устройством, регулятором возбуждения РВ-5222/2 для управления из кабины машины движением тепловоза (ТЭ1, ТЭЗ и др.), используемого в качестве тяговой единицы.

13. Звеноразборочный стенд ЗРС-700 предназначен для разборки звеньев рельсо-шпальной решетки с деревянными шпалами. Он обеспечивает: разборку звеньев путевой решетки на элементы; укладку подкладок с костылями в бункера транспортной тележки; выдачу под отгрузку рельсов с разобран ных звеньев; сортировку старогодных шпал на годные и негодные и комп лектование их в пакеты. Стенд располагается на 140 м одного из железнодорожных путей звеносборочной базы. К оборудованию стенда (рис. V.13) относятся: тяговые лебедки 1 и 7, установленные в начале и конце стенда, транспортная тележка 2, агрегат расшивки 3, перегружатель 4, шпальная тележка 5 и сортировщик шпал 6.

1. Тяговые лебедки служат для перемещения транспортной и шпальной тележек вдоль фронта работ. Транспортная тележка движется от крайнего левого положения до перегружателя, а шпальная тележка—от перегружателя до сортировщика шпал. Их перемещение осуществляется посредством системы канатов и отклоняющих блоков, прикрепленных к рельсам внутри колеи рабочего пути

2. Транспортная тележка служит для перемещения звена, уложенного на нее краном, к агрегату расшивки. Тележка имеет сварную раму, опирающуюся на пять пар колес, перемещающихся по рельсовому пути, на котором установлен стенд

3. Агрегат расшивки служит для разборки рельсошпальной решетки на составляющие элементы. Агрегат расшивки имеет автоматическую систему управления, обеспечивающую последовательное выполнение следующих операций: перемещение транспортной тележки на шаг эпюры, поджатие шпалы к подошве рельса, захват подкладок шпалы, отжатие шпалы и холостой ход рабочих органов. Контрольно-управляющая электро- и гидроаппаратура гарантируют последовательное включение в работу рабочих органов агрегата и цикличность их работы. Звено подается до нажатия шпалой на упор конечного выключателя, последний связан с электрогидравлическим золотником управления, в результате чего поступает команда на последовательное срабатывание механизмов поджатия шпалы, захвата подкладок, отрыв шпалы и переезд тележки со звеном на шаг эпюры. На агрегате предусмотрена ручная система управления с пульта управления 9. Усилие отрыва шпалы до 12 т, рабочее давление в гидросистеме 50 кгс/см2, скорость подачи звена 0,4 м/с.

4. Перегружатель служит для перегрузки элементов расшитого звена с транспортной тележки на шпальную.

5. Шпальная тележка предназначена для перемещения шпал и рельсов разобранного звена от перегружателя к сортировщику.

6. Сортировщик шпал служит для сортировки шпал на годные и негодные и накопления их в пакеты для последующей отгрузки.

Звеноразборочный комбайн ХабИИЖТа смонтирован на четырех 60-тонных платформах, две из которых служат для приемки пакетов 12,5– или 25–метровых звеньев, и две – для разборки и сортировки их элементов. Пакеты со звеньями для разборки лебедкой перетягивают на платформы. Верхнее звено пакета клещами и лебедкой поднимают вверх, где оно при помощи механизма приемными роликами захватывается за головки рельсов. Толкающим механизмом (приводная двухосная тележка с упорами) звено подают к вращающейся щетке для очистки от грязи и балласта и далее к агрегату расшивки. В агрегате каждая шпала последовательно подтягивается к подошвам рельсов для того, чтобы клещи захватили подкладки, затем отжимается и сбрасывается на цепной конвейер. Клещи раскрываются, и подкладки с костылями направляются по наклонным желобам в бункера, установленные по обеим сторонам платформы. Шпалы по конвейеру поступают к отсекателю, который передает их через определенный интервал на второй конвейер. Делителем шпалы сортируют и сбрасывают в один из двух отсеков тележки. Перемещают тележку двухбара-банной лебедкой. Рельсы расшитого звена, оставшиеся на роликах, лебедками с полуавтоматическими захватами спускают по аппарелям и укладывают в пакеты по обеим сторонам платформы. Агрегат расшивки включает в себя устройства для перемещения звена, механизмы поджатия шпал, захвата подкладок и отжатия шпал, которые могут иметь гидравлический или электрический привод. Механизмы с гидроприводами такие же, как у агрегата расшивки ЗРС. Все механизмы работают последовательно, автоматически, включаются соответствующими электромагнитами в том случае, когда срабатывает центральный конечный включатель, на который нажимает шпала. При этом звено перемещается на шаг эпюры шпал.

14. Назначение, классификации, устройств. Машины оснащены устройствами для очистки путей от снега, погрузки его на специальный подвижной состав, транспортирования и выгрузки. Устройства могут быть установлены в одном специальном вагоне или в нескольких. В зависимости от этого машины делятся на снегоуборочные поезда и одновагонные снегоуборщики. Для железных дорог разработаны снегоуборочные поезда системы СМ-2, СМ-3, СМ-6 и одновагонные снегоуборщики СМ-4 и СМ-5. В состав снегоуборочного поезда входят: головная единица, один или несколько промежуточных полувагонов (для накопления снега) и концевой полувагон с устройством для его выгрузки. В качестве головной единицы разработаны снегоуборочные машины СМ-2; различных модификаций, СМ-6, СМ-3. Работа любой снегоуборочной машины основана на следующем принципе: снег с пути заборным органом подаётся на конвейер машины, который доставляет его в полувагоны (расположенные за машиной), для многовагонных единиц или в ёмкость для одновагонных. Заборный орган — основной рабочий орган машины, от него зависят область применения машины и качество работы. Существует два типа заборных рабочих органов: ножевой и роторный.

Ножевой рабочий орган — это жёсткий нож 1. установленный впереди машины поперёк пути (служит продолжением ленточного конвейера 2). В рабочем положении нож опускается на 50 мм ниже уровня головки рельсов, поэтому на ноже сделаны вырезы для рельсов. Недостатки этого типа заборного рабочего органа: нельзя очищать стрелочные переводы, переезды, пересечения; после прохода машины на пути остаётся слой снега толщиной h, при уборке мокрого снега перед ножом может образоваться снежный вал, который движется впереди, не поступая на конвейер. Достоинсиво: простая конструкция, можно очищать снег с большими рабочими скоростями (большая производительность), малые удельные затраты энергии.

Роторный заборный орган состоит из поперечного ротора-питателя 3 (как у двух- и трёхроторных снегоочистителей) с гибкими тросовыми или проволочными лопастями (ротор-питатель). При вращении ротора лопасти срезают снег до поверхности шпал и подают его на конвейер 2. Гибкие лопасти позволяют очищать стрелочные переводы, крестовины, переезды и т. п. Летом машины с таким заборным органом используются для очистки путей от засорителей (угля, торфа, шлака). Ножевым заборным органом оснащались снегоуборочные машины типа СМ в сочетании с ротором. Все выпускаемые снегоуборочные машины оснащены щёточным ротором-питателем. На снегоуборочной машине СМ-2 установлены нож и щёточный ротор-питатель, которые могут работать вместе или отдельно.

Самоходные снегоуборщики. Для уменьшения простоя машин из-за отсутствия локомотивов разработаны самоходные снегоуборщики СМ-3 и СМ-4. Самоходный снегоуборочный поезд СМ-3 состоит из четырех полувагонов, может компоноваться в таких вариантах: две единицы — головной и концевой полувагоны (вместимость состава 160 м3); три единицы — головной полувагон; промежуточный и концевой полувагоны (вместимость состава 285 м3); четыре единицы — головной полувагон, два промежуточных и концевой полувагоны (вместимость состава 410 м3). Летом для работы по уборке мусора к составу прицепляется цистерна для воды. В передней части головного полувагона установлены щеточный ротор-питатель 3 и подрезной нож 4 (рис. 10, а). Они подают забираемый с пути материал на скребковый загрузочный конвейер 5, который направляет его на пластинчатый конвейер-накопитель 7 (лента его движется с небольшой скоростью). Боковые крылья 2 оборудованы щетками. Поливочное устройство машины состоит из насоса, запорного вентиля с электроприводом для управления из кабины, разводящих трубопроводов и насадок для распыления воды. Оно используется летом для улучшения условий работы. Подрезной нож 4 (установлен за щеточным питателем) — второй заборный орган — убирает уплотненный снег значительной толщины при большой поступательной скорости машины. Устройство 8 скалывает лед и рыхлит уплотненный снег, состоит из среднего и двух боковых льдоскалывателей, представляющих собой двухрядную борону со стальными зубьями. Рельсы очищают щетки 6.

Рисунок – 10 Снегоуборочная машина СМ-3 и концевой разгрузочный полувагон. Схемы

а — машины СМ-3, б — полувагона 1 — кабина управления, 2— боковые крылья со щетками, 3 — ротор-питатель; 4 — подрезной нож, 5, 7, 12 — конвейеры питатель, накопитель, поворотно-разгрузочный, 6 — рельсовые щетки, 8 — льдоскалывающее устройство; 9 — кабина; 10 — тележка от тепловоза ТЭЗ, 11 — дизель-электростанция, 13 — привод конвейера, 14 — конвейер полувагона

17. Электробалластеры предназначены для механизации работ поподъем-ке пути с подведением балласта под шпалы вывешенной путевой решетки. По конструктивным схемам электробалластеры делятся на три типа: двухпролетные с междуферменным шарниром (ЭЛБ-1, ЭЛГ5-3, ЭЛБ-ЗМ и ЭЛБ-ЗТС), консольные (КБ-2), прицепные однопролетные путеподъемники (ЭМПП-2М, МПП-5). Двухпролетные электробалластеры как наиболее совершенные и высокопроизводительные применяют на эксплуатируемых железных дорогах при капитальном ремонте и реконструкции пути, на строительстве новых железных дорог и вторых путей с большим объемом работ. Электробалластеры ЭЛБ-ЗМ и ЭЛБ-ЗТС (рис. 1) предназначены для работы на пути с тяжелыми рельсами Р65 и Р75 с деревянными и железобетонными шпалами. Они состоят из двух ферм: рабочей 14 и направляющей 8. Фермы соединены междуферменным шарниром 9, опираются на тележки 1, 7, 17. На рабочей ферме расположены рабочие органы: механизм подъема, сдвига и перекоса пути 12, балластерная рама 13, шпальные щетки 11, шпально-рельсовые щетки 16, центральный пульт управления 10, хозяйственная будка 18 и компрессор 15 (на ЭЛБ-ЗТС); на направляющей ферме – дозатор 4, пульт управления 5, рельсовые щетки 3 и 6, будка 2 с установленной в ней электростанцией. Ранее выпускавшиеся электробалластеры ЭЛБ-1 имеют такую же конструктивную схему и предназначены для работы на пути с рельсами Р43 и Р50 с деревянными шпалами.

Сопротивление движению машины: Wмаш=Wдоз+Wш.р.щ.+Wриз+Wб.пов.≤Рсц; где Wдоз – сила сопротивления действующая на дозатор; Wш.р.щ – соп. движению шпально-рельсовой решетки; Wриз – соп. движению рельсовой щетки; Wб.пов – соп. движению балластера как повозки. Суммарное сопротивление при подъемке пути: Wмаш=Wм.под+Wб.р.+Wб.под; Wм.под=2βРприт/Dр(μ1+fd/2); где β – к. увеличения сопротивления; Рприт – остаточное усилие притяжение рельсов электромагнитами; Dр – диаметр ролика; μ1 – к. трения качения о рельс ролика электромагнита; f – к. тр. к. шарикоподшипников; d – диаметр цапфы ролика.

Расчёт механизма подъёма и сдвига путевой решётки. Определение силы подъема (Н): Р=4,44√(EJxhq3); где E – модуль упругости рельсовой стали; Jx – момент инерции 2-х рельсов (гориз.); h – наибольшая высота подъема путевой решетки; q – погонное сопротивл. подъему путевой решетки. Сила сдвига: Q=192YMAXEJyKж/l3; где Kж – к. жесткости; l – длина искривленного участка.

15. В процессе эксплуатации на путевую решетку воздействуют поездные нагрузки, которые передаются на балластный слой и вызывают его обратимые (упругие) и необратимые (остаточные) деформации. С течением времени деформации накапливаются, как правило, неравномерно по протяжению пути. Положение рельсошпальной решетки (РШР) изменяется сначала в пределах допусков, а затем и за пределами допусков (натурное положение), т.е. наблюдаются расстройства пути, вызывающие эксплуатационные ограничения. Для обеспечения плавного и безопасного движения поездов периодически требуется устанавливать путевую решетку в проектное положение (производить выправку) и одновременно её фиксировать за счет уплотнения балластного слоя (производить подбивку). В путевом хозяйстве эти технологические операции выполняются машинами и механизмами для уплотнения балластной призмы, выправки и отделки пути.

Балластоуплотнительные

машины производят уплотнение объемов

балластной призмы в шпальных ящиках и

зонах под ними, а также по откосах и

междупутье. Используются, в основном,

в комплексах путевых машин совместно

с выправочно-подбивочными машинами

цикличного действия при текущем

содержании пути. Необходимость

использования машины БУМ обусловлена

тем, что подбивочные блоки

выправочно-подбивочных машин цикличного

действия производят лишь локальное

уплотнение балласта под шпалами в

подрельсовых зонах,

создавая

локальные зоны уплотнения (ядро

уплотнения). В зонах, расположенных под

шпальными ящиками текстура балласта

нарушена вынимаемыми из призмы и

раскрываемыми при этом лопатками

подбоек. Здесь локализуются зоны

разуплотненного балласта, на поверхности

призмы в шпальных ящиках остаются

углубления. Если сразу после работы

выправочно-подбивочной машины пропускать

поезда, то вертикальное давление на

шпалы приводит к появлению распорных

боковых давлений, балласт постепенно

смещается в зоны под шпальными ящиками,

происходит разрушение ядра уплотнения.

Применение рабочих органов, производящих

вертикальное виброобжатие балласта в

шпальных ящиках, позволяет образовать

ядра уплотнения в зонах под ними. В

результате создается боковой подпор,

препятствующий движению частиц из ядра

уплотнения под шпалой.

Балластоуплотнительные

машины производят уплотнение объемов

балластной призмы в шпальных ящиках и

зонах под ними, а также по откосах и

междупутье. Используются, в основном,

в комплексах путевых машин совместно

с выправочно-подбивочными машинами

цикличного действия при текущем

содержании пути. Необходимость

использования машины БУМ обусловлена

тем, что подбивочные блоки

выправочно-подбивочных машин цикличного

действия производят лишь локальное

уплотнение балласта под шпалами в

подрельсовых зонах,

создавая

локальные зоны уплотнения (ядро

уплотнения). В зонах, расположенных под

шпальными ящиками текстура балласта

нарушена вынимаемыми из призмы и

раскрываемыми при этом лопатками

подбоек. Здесь локализуются зоны

разуплотненного балласта, на поверхности

призмы в шпальных ящиках остаются

углубления. Если сразу после работы

выправочно-подбивочной машины пропускать

поезда, то вертикальное давление на

шпалы приводит к появлению распорных

боковых давлений, балласт постепенно

смещается в зоны под шпальными ящиками,

происходит разрушение ядра уплотнения.

Применение рабочих органов, производящих

вертикальное виброобжатие балласта в

шпальных ящиках, позволяет образовать

ядра уплотнения в зонах под ними. В

результате создается боковой подпор,

препятствующий движению частиц из ядра

уплотнения под шпалой.

Уплотнитель балласта в шпальных ящиках: а - общий вид; б - схема работы балласта под шпалой без применения машины БУМ; в - тоже, после уплотнения машиной; 1 - рама машины; 2, 4 - приводной пневмоцилиндр и крюк транспортного запора; 3 - гидроцилиндр подъема блока; 5 - конечный выключатель; 6 - кронштейн блока; 7, 14 - гидромотор привода вибраций с зубчато-ременной передачей; 8, 9- эксцентриковый вал с маховиками; 10 - пружины; 11 - рычаги; 12, 13 - основная и реактивная направляющие; 15 - стяжки; 16 – башмаки.

Характер накопления вертикальных остаточных деформаций h в функции пропущенной по участку общей массы поездов Т (тоннажа брутто) (рисунок 5, а) позволяет выделить четыре периода - Т1-Т4 в его работе. Каждый период отражает физические процессы, происходящие в слое балласта, и характеризуется скоростью (интенсивностью) Vh = dh/dT (рисунок5, б) и ускорением (неравномерностью) Wh = d2h/dT2 (рисунок 5, в) накопления остаточных деформаций. После предварительной осадки уплотнения и стабилизации h0 наступает период T1 - стабилизации, в течение которого осадки имеют затухающий характер к его окончанию (Vh → 0; Wh → 0). Период Т2 соответствует нормальной эксплуатации Т|, Т||, Т||| и Т|V - периоды работы балласта; t - периоды между исправлениями пути по уровню; Δhзап - запас на осадку пути, осадки накапливаются медленно и равномерно. Его удлинение достигается качественным уплотнением балласта и стабилизацией пути. В результате засорения и износа балластного слоя наступает период Т3 - критической эксплуатации, к концу которого балластная призма начинает интенсивно разрушаться и требует ремонта. Т4 - период просроченного ремонта (аварийный) с потерей работоспособности пути и при эксплуатации не допускается. Уплотнение - процесс повышения плотности балластного материала (щебень, гравий, песок) за счет увеличения концентрации частиц в единице объема, соответствующей более упорядоченному по расположению и форме их пространственному построению (текстуре) при силовом воздействии. В стабилизированном состоянии Vh = const, Wh = 0 (Рисунок 5). Практически, под поездами наблюдаются только упругие деформации балластного слоя.

Машина для уплотнения балласта железнодорожного пути относится к устройствам для уплотнения балласта железнодорожного пути. Цель изобретения - повышение эффективности машины путем повышения равномерности и степени уплотнения балласта. Машина (рисунок 7) содержит экипажную часть с рамой 1, на которой последовательно смонтированы вибрационные тележки 2 -4, соединенные с ней через устройство 5 статического пригруза, образованное гидроцилиндрами 6. На тележках 2-4 установлены вибраторы возбуждения горизонтальных колебаний с дебалансами и вибраторы возбуждения вертикальных колебаний с дебалансами Указанные вибраторы синхронизированы между собой, а дебалансы вибраторов, установленные на одной тележке, повернуты относительно дебалансов следующей тележки последовательно вдоль машины.

Машина для уплотнения балласта железнодорожного пути, содержащая экипажную часть, на раме которой смонтированы вибрационные тележки, последовательно расположенные вдоль машины и несущие вибраторы возбуждения горизонтальных колебаний, включающие в себя дебалансы,и устройства статического пригруза, отличающееся тем, что, с целью повышения эффективности путем повышения равномерности и степени уплотнения балласта, она снабжена вибраторами возбуждения вертикальных колебаний, включающими в себя дебалансы, установленные на указанных тележках и синхронизированные с вибраторами горизонтальных колебаний и между собой, причем дебалансы вибраторов, установленные на одной тележке, повернуты относительно дебалансов следующей тележки последовательно вдоль машины.

Рисунок

7 - Общий вид машины для уплотнения

балласта железнодорожного пути

Рисунок

7 - Общий вид машины для уплотнения

балласта железнодорожного пути

16. Динамические стабилизаторы пути предназначен для ускоренной и контролируемой стабилизации железнодорожного пути с сохранением в пределах допусков и норм содержания его положения в продольном профиле, по уровню и в плане. Машина применяется в составе отделочных комплексов для работ по техническому обслуживанию пути. Принцип действия стабилизатора заключается в виброобжимном воздействии на балластную призму в подшпальной зоне через путевую решетку, имитирующем уплотняющее воздействие поездной нагрузки. Динамические стабилизаторы пути (ДСП), производят искусственное осаживание рельсов под действием вибраций, сочетающихся с вертикальным прижимом РШР, ускоряют стабилизацию балластного слоя в подшпалыюй зоне, производя также и глубинное уплотнение балласта. Процесс осаживания подвергается оперативному контролю, поэтому предоставляется достаточно широкая возможность его управления.

Динамический стабилизатор пути ДСП-С (рис. 10.54) содержит экипажную часть в виде рамы 2, опирающейся па переднюю тяговую 6 и заднюю бегунковую 14 ходовые тележки. На раме смонтированы силовой дизельный агрегат 3 с трансмиссией 8, унифицированной с машиной ВПР-02, устройства гидропривода, тормозная система, автосцепки 5, сигнальные устройства. В качестве основного рабочего органа применен блок динамической стабилизации пути 12. Положение рельсовых нитей пути в продольном профиле контролируется двухтросовой КИС, имеющей трехточечную измерительную схему с измерением положения каждой рельсовой нити от отдельного стрелографа. В концевых точках стрелог рафа установлены стойки 7, 13, которые опираются на буксы колесных пар. Между этими точками по верхнему (нижнему) поясу фермы натянут нивелировочный трос 11. Измерительное устройство 9 при работе опускается роликами па рельсы. В верхней части устройства установлен датчик продольного профиля 10, а па его раме — датчик уровня. Управление машиной при работе и транспортном передвижении осуществляется из кабин 1, 4.

В транспортном режиме привод на колесные пары тяговой тележки осуществляется через механическую трансмиссию 8, а в рабочем режиме — через объемный гидропривод. Экипажная часть ДСП в значительной мере унифицирована с машинами ВПР.

Рис. 10.54. Динамический стабилизатор пути ДСП-С:

1,4- кабины управления; 2 - рама; 3 - дизельный силовой агрегат; 5 - автосцепки; 6, 14 - тяговая и бегунковая ходовые тележки; 7, 13 — концевые стойки стрелографа; 8 - силовая передача (трансмиссия); 9 — измерительное устройство продольного профиля; 10 - датчик продольного профиля; 11 — нивелировочный трос-хорда; 12 - блок динамической стабилизации пути

Динамический стабилизатор пути австрийской фирмой типа DGS-62N имеет некоторые конструктивные отличия от стабилизатора ДСП-С. Принципиальное отличие заключается в том, что блоки динамической стабилизации генерируют только горизонтальные вибрационные воздействия па путь. На машинах устанавливается два блока динамической стабилизации. Блоки подвешены к раме машины, т.е. без установки промежуточной рамы, как это сделано на ДПС-С. На машинах ДПС-С и DGS-62N установлены схожие двухтросовые системы управления осаживанием пути и системы регулирования прижатия их к РШР в процессе работы.

18. Периодическое восстановление физико-механических характеристик и геометрических параметров щебеночной балластной призмы производится путем очистки щебня или, в случае несоответствия уложенного в пути балласта требуемым характеристикам, — за счет полной его замены на щебень твердых пород машинами для очистки щебня и замены балласта. Балластная призма должна обеспечивать вертикальную и горизонтальную устойчивость рельсошпальной решетки при воздействии на нее поездной нагрузки, равномерное распределение давления от шпал на возможно большую площадь основной площадки земляного полотна, иметь возможно большую равноупругость вдоль и поперек пути и обеспечивать наименьшую неравномерность остаточных деформаций при эксплуатации железнодорожного пути. В процессе длительной эксплуатации железнодорожного пути балластная призма постоянно засоряется как сыпучими грузами с проходящих поездов, так и мелкими фракциями грунта, попадающими со стороны дефектной площадки земляного полотна, а также мелкими частицами щебня при его разрушении под действием поездной нагрузки. При этом балластная призма теряет свои первоначальные свойства, а остаточные деформации пути увеличиваются, что ведет к повышенному износу элементов верхнего строения пути, подвижного состава и возрастанию расходов железнодорожного транспорта.

Машины предназначены для забора и очистки балласта. Удаление загрязнений и укладки очищенного щебня снова в путь.

Классификация:

Машины для очистки щебня и замены балласта подразделяются на следующие основные группы:

- машины высокопроизводительные с малой глубиной очистки щебня (ЩОМ-Д, ЩОМ-ДО, ЩОМ-4, ЩОМ-4М, БМС и др.);

- машины для торцевой очистки (замены) балласта (УМ-М, УМ-С, ЩОМ-6Р и др.);

- машины для глубокой очистки (замены) щебня (RM-80, RM-76, СЧ-600, СЧ-601, СЧУ-800, АХМ-80, ЩОМ-6Б и др.).

I. По назначению они подразделяются на машины для работы:

- на перегонах, на стрелочных переводах, универсальные машины для работы на перегонах и стрелочных переводах;

II. По основным выполняемым операциям на машины:

-для очистки щебня, для очистки и вырезки балласта, машины для вырезки (замены) балласта;

III. По конструктивному исполнению, в частности, способу вырезки балласта — на машины:

- с пассивными подрезными ножами и подгребными крыльями, с активными вырезающими органами (цепными скребковыми, роторными, баровыми), с комбинированными рабочими органами;

IV. По способу очистки щебня — на машины:

- с центробежными очистительными устройствами и машины с плоскими вибрационными грохотами;

V. По способу транспортирования— на машины:

- прицепные и машины самоходные;

VI. По типу ходовой части и тяговых единиц — на машины:

- с железнодорожным ходом и тяговым локомотивом или со специальным и тягово-энергетическим модулем и машины на комбинированном ходу с тракторной тягой;

VII. По способу удаления засорителя — на машины:

- с рассевом засорителя в сторону от пути и машины с направленным переносом засорителя в специализированный подвижной состав (для последующего его вывоза) или выгрузки к основанию насыпи, или за пределы водоотводов в неглубоких выемках;

VIII. По способу работы с рельсошпальной решеткой — на машины:

- работающие с подъемом рельсошпальной решетки, машины, работающие без ее подъема, и машины, работающие при снятой путевой решетке.

Щебнеочистительная машина ЩОМ-Д. Машина служит для очистки щебеночной балластной призмы на всю ширину и глубину до 25 см, может вырезать песчаный балласт и удалять за пределы пути, выправлять продольный профиль пути с подрезкой балластного слоя и земляного полотна, устраивать отводы при подходах к искусственным сооружениям, поднимать и сдвигать путевую решетку с деревянными шпалами. Машина смонтирована на базе электробалластера ЭЛБ-1, на фермах которого, кроме его рабочих органов —подъемного устройства, балластерной рамы, дозатора, рельсовых и шпальных щеток — установлены щебнеочистительное устройство, планировщик и консольный кран грузоподъемностью 3,5 т с пультом управления.

1 – машинное отделение, 2- кабина управления; 3 — рельсо-шпальная щетка; 4 — выносной пост управления; 5 — планировщик; 6, 7 — устройства: щебнеочистительное, подъемное; 5, 9, 11— крылья; 10 — рама; 12 — растяжка; 13 — пульт управления краном; 14 — консольный кран; 15 — дозатор;

19. Периодическое восстановление физико-механических характеристик и геометрических параметров щебеночной балластной призмы производится путем очистки щебня или, в случае несоответствия уложенного в пути балласта требуемым характеристикам, — за счет полной его замены на щебень твердых пород машинами для очистки щебня и замены балласта. Балластная призма должна обеспечивать вертикальную и горизонтальную устойчивость рельсошпальной решетки при воздействии на нее поездной нагрузки, равномерное распределение давления от шпал на возможно большую площадь основной площадки земляного полотна, иметь возможно большую равноупругость вдоль и поперек пути и обеспечивать наименьшую неравномерность остаточных деформаций при эксплуатации железнодорожного пути. В процессе длительной эксплуатации железнодорожного пути балластная призма постоянно засоряется как сыпучими грузами с проходящих поездов, так и мелкими фракциями грунта, попадающими со стороны дефектной площадки земляного полотна, а также мелкими частицами щебня при его разрушении под действием поездной нагрузки. При этом балластная призма теряет свои первоначальные свойства, а остаточные деформации пути увеличиваются, что ведет к повышенному износу элементов верхнего строения пути, подвижного состава и возрастанию расходов железнодорожного транспорта.

Машины предназначены для забора и очистки балласта. Удаление загрязнений и укладки очищенного щебня снова в путь.

Классификация:

Машины для очистки щебня и замены балласта подразделяются на следующие основные группы:

- машины высокопроизводительные с малой глубиной очистки щебня (ЩОМ-Д, ЩОМ-ДО, ЩОМ-4, ЩОМ-4М, БМС и др.);

- машины для торцевой очистки (замены) балласта (УМ-М, УМ-С, ЩОМ-6Р и др.);

- машины для глубокой очистки (замены) щебня (RM-80, RM-76, СЧ-600, СЧ-601, СЧУ-800, АХМ-80, ЩОМ-6Б и др.).

I. По назначению они подразделяются на машины для работы:

- на перегонах, на стрелочных переводах, универсальные машины для работы на перегонах и стрелочных переводах;

II. По основным выполняемым операциям на машины:

-для очистки щебня, для очистки и вырезки балласта, машины для вырезки (замены) балласта;

III. По конструктивному исполнению, в частности, способу вырезки балласта — на машины:

- с пассивными подрезными ножами и подгребными крыльями, с активными вырезающими органами (цепными скребковыми, роторными, баровыми), с комбинированными рабочими органами;

IV. По способу очистки щебня — на машины:

- с центробежными очистительными устройствами и машины с плоскими вибрационными грохотами;

V. По способу транспортирования— на машины:

- прицепные и машины самоходные;

VI. По типу ходовой части и тяговых единиц — на машины:

- с железнодорожным ходом и тяговым локомотивом или со специальным и тягово-энергетическим модулем и машины на комбинированном ходу с тракторной тягой;

VII. По способу удаления засорителя — на машины:

- с рассевом засорителя в сторону от пути и машины с направленным переносом засорителя в специализированный подвижной состав (для последующего его вывоза) или выгрузки к основанию насыпи, или за пределы водоотводов в неглубоких выемках;

VIII. По способу работы с рельсошпальной решеткой — на машины:

- работающие с подъемом рельсошпальной решетки, машины, работающие без ее подъема, и машины, работающие при снятой путевой решетке.

Щебнеочистительная машина ЩОМ-4 предназначена для очистки щебеночного и гравийного балласта на всю ширину и глубину (до 400 мм) балластной призмы одного железнодорожного пути без снятия путевой решетки. Увеличение глубины очистки до 400 мм вместо 250 мм для щебне-очистительного устройства на ЭЛБ-1 стало возможным благодаря оборудованию машины ковшовым роторным устройством, которое на 30% снижает сопротивление передвижению машины при ее работе. Машину ЩОМ-4 можно использовать так же, как обычный электробалластер, поскольку она имеет все необходимое для этого оборудование. Машина (рис. VI. 15) состоит из экипажной части /, подъемной рамы с приводом ленты 5, несущей рамы 14, роторного устройства 20, устройства для отбора щебня 9, устройства для пробивки шпальных ящиков 16, подъемного устройства с электромагнитами 4, планировщика 10, дозатора 19, рельсовых щеток 17, шпальных щеток 15, ножа 13, ленты 12, бункера 11, кабины выносного пульта 8, шпально-рельсовых щеток 7, крана 3, будки управления 6, будки машинного отделения с электростанцией 2, насосных станций 18. Перемещается машина при работе специально оборудованным тепловозом ТЭЗ, который служит также энергетической базой питания постоянным током электродвигателей привода ленты очистительного устройства и электродвигателя насосной станции роторного устройства на случай, если откажет в работе электростанция переменного тока. Загрязненный щебень, подрезаемый ножом при поступательном движении машины, подается на горизонтальный участок ленты, образованный нижними отклоняющими звездочками 9 и нижними роликами батарей 3. На этом участке сетка ленты опирается скользунами, а цепи — пластинами на подрезной нож. Лента движется справа налево, увлекает щебень к криволинейному участку ее трассы, образованному батареей, где под действием центробежной силы щебень прижимается к ленте, загрязняющие его частицы отделяются и выбрасываются через ячейки сетки в полевую сторону за пределы балластной призмы. Качество очистки щебня и дальность отброса грязи зависит от скорости движения ленты (максимальная 14 м/с). Оставшийся на ленте очищенный щебень продолжает свое движение вместе с лентой до наклонного участка трассы, образованного верхними роликами батареи и зведочками регулирующего устройства. Угол наклона этого участка ленты может быть изменен регулирующим устройством, благодаря чему достигается частичное распределение щебня по ширине бункера и, в конечном итоге, по ширине балластной призмы. На наклонном участке щебень отрывается от ленты и, совершая полет по параболической кривой, попадает в бункер 5, где шиберами 6 и 8 распределяется по ширине балластной призмы и планируется отвалами планировщика. Часть его может быть направлена на транспортер устройства для отбора щебня 11, подведенного под бункер. В этом случае откидной лист 10 бункера занимает положение, показанное на рисунке пунктиром.

Машина ЩОМ-4М является модернизированным образцом машины ЩОМ-4, оборудована дополнительным центробежным очистным устройством, установленным на направляющей раме за роторным рабочим органом, транспортером , подающим вырезанный роторами щебень в дополнительное очистное устройство , бункером-распределителем для укладки очищенного очистным устройством щебня в вырытые роторами траншеи, транспортерами , для передачи чистого щебня от дополнительного очистного органа в бункер-распределитель , установленный за основным очистным устройством, и поворотным устройством для подачи щебня в подвижной состав, расположенный на соседнем пути.