- •Билет № 1

- •3. Сушильная часть бдм

- •Билет 2

- •1.Теоретические аспекты процесса размола щепы и отличительные особенности от дефибрирования балансов

- •2. Схема отбелки и облагораживания целлюлозы различного назначения

- •3. Технология производства гофрированного картона. Правило безопасной эксплуатации гофроагрегата.

- •Билет №3

- •2. Техника комбинированной многоступенчатой отбелки целлюлозы.

- •Билет № 4

- •3. Типовые схемы подготовки массы для различных видов бумаги.

- •Билет № 5

- •1. Химизм натронной сфа варок при получении целлюлозы.

- •2. Современное состояние и перспективы развития цбп в рб.

- •3. Окорка, распиловка и рубка балансов.

- •Билет№6

- •Билет № 7

- •Билет №8

- •2. Использование отработанных сфи щёлоков.

- •Билет № 9

- •Билет № 10

- •Билет № 11

- •Билет № 12

- •2. Техника сфа варки в котлах периодического действия

- •Билет № 13

- •2. Особенности непрерывной варки целлюлозы (Камюр, Пандия).

- •Билет № 14

- •Билет № 15

- •Билет № 16

- •Билет № 17

- •3. Потокораспределители и напорные ящики бдм.

- •Билет №18

- •Билетт №19

- •Теория процесса дефибрирования древесины.

- •Билет № 20

- •Грубое и тонкое сортирование дм.

- •Билет №21

- •Билет № 22

- •1. Особенности технологии производства белёной дм путём термодифибрирования и дефибрирования под давлением

- •2. Каустизация сфа щёлоков.

- •Билет № 23

Билет № 16

1. Виды дифибрёрных камней. Подготовка их поверхности к работе. Это главный элемент конструкции дефибрера. Камню предъявляются очень высокие требования. Он должен быть очень прочным, однородным по структуре, строению рабочего слоя, иметь прочный маловыкрашивающийся образив, стойкий к изменению тем-ры и кислотности среды. Изготовлению камня, его доставке, хранению, закреплению и эксплуатации, обработке поверхности уделяют очень большое внимание. Известно 2 вида даефибрерных камней. 1)Естественные, вырубленные из глыбы; 2)искусственные:а)кварцево- цементные и б)керамические. 1) вырезают из каменной глыбы. Трудно его вырезать без нарушения структуры, трудно найти каменную глыбу, которая удовлетворяла перечисленным требования, трудно устанавливать. Такие камни получают в Уральских горах. Такие камни имеют сравнительно низкую прочность, и дополнительная пропитка смолами удорожает их и ухудшает экологичность производства. Применяется очень редко на очень малых предприятиях. 2)а)находят самое широкое применение. Основной рабочий слой представляет собой кварцево-цементный композит. Кварц:цемент=2:1.В качестве кварца используется уральские пески после промывки и фракционирования. Он выполняет роль оброзива. Цемент выполняет функции связующего. Самый лучший цемент глиноземистый или магнезиальный. Большое внимание уделяется зернистости оброзива. Для каждого помола массы, предназначенного для конкретного вида К-Б продукции, существует оптимальная зернистость камня, которую выражают в мм. На свойство дефибрерного камня большое влияние оказывает водоцементный фактор(ВЦФ), т.е. отношение массы воды к массе цемента при его растворении. С пониженным ВЦФ термостойкость падает, а кислотостойкость увеличивается. Для бел. ДМ нужны термостойкие камни. Камень имеет две части: наружную, полученную из оброзива и цемента; внутреннюю (сердечник), которую изготавливают из такого же цемента, но без оброзива, но с арматурой (метал.кольцами).Камень получают путем формования. В заданной последовательности закладывают компоненты камня и затем его выдерживают в течении 9-12 месяцев во влажной среде, которая обеспечивает гидратацию цемента и связанную с этим –его твердением. Созревание камня продолжается и далее при транспортировке и хранении, но основная твердость образуется на заводе изготовителе. Срок службы таких камней даже при самых благоприятных условиях эксплуатации зависит от срабатываемости камня и выкрашивания зерен (с полгода). Это основной недостаток. б)Керамические камни этого недостатка не имеют. Отличительная особенность: высокая пористость , прочность, термостойкость, кислотостойкость. Пористая структура при меньшем числе насечек обеспечивает большую однородность ДМ, более постоянную производительность. Рабочей частью камня явл. керамические сегменты, которые получают из образивного материяла природного происхождения (корунд) или искусственного происхождения (электрокорунд, карбокорунд). Дефибрирующие свойства этих материалов зависит от %-ого содержания в них кристалич. Al2O3. Карбокорунд в качестве основного вещества содержит SiC ( получается плавлением в электропечах при t=2000оС песка SiО2 и кокса), при этом получают получают в 2-х видах: карбокорунд зеленый SiС(больше 97%) и черный (SiС=95-97%). При изготовлении сегментов ( если они искусственные) использую связующие, такие как керамич. магнезиальное, силикатное или органическое (р-р фенолформальдегидная смола в спирте). Сердечник изготавливают отдельно из железобетона и на нем крепят сегменты. Размер камней подбирает в зависимости от дефибрера . Отличие в работе керамических и цементных камней: ♥срок службы керамического в 2-2,5 раза больше; ♥ керамический оказывает режущее действие на волокна дают массу равномерную по фракционному составу и свойствам, но несколько ниже прочность массы, чем при использовании цементых; ♥ цементые камни дают большей фибрилов из-за чего Б и К более прочные. Обработка поверхности деф.камня. Это важнейшая операция, т.к именно обработкой обеспечивается определенная структура. Поверхность камня примерно один раз в смену наковывают, т.е.обрабатывают насечкой с помощью шарошки, т.е. на поверхности камня искусственно создают бороздки, выступы которые участвуют в отделении волокон от древесины обнаженными зернами, а углубление предохраняют волокна от излишнего измельчения. Шарошки представляют собой стальной цилиндрический ролик с нарезанной на его поверхности выступами различной формы и размеров. Бывают шарошки пластинчатые, шипообразные, игольчатые, винтовые, спиральные, прямые. Их различают по номерам: число зубьев, приходящихся на один погонный дюйм. Насечный аппарат представляет собой цилиндр, перемещающийся по двум параллельным вдоль камня. Внутри цилиндра находится суппорт, который может выдвигаться из цилиндра в направлении рабочей поверхности камня и наносит насечку. На конце суппорта закрепляют шарошки.

2. Состав и свойства СФИ кислоты. Способы её получения. При производстве целлюлозы сульфитным способом древесную щепу подвергают варке при повышенных температуре и давлении с раствором кислой сернистокислои соли (бисульфита) кальция, магния, натрия или аммония, содержащим значительный избыток сернистой кислоты, или, вернее, растворенной двуокиси серы. Условно, пренебрегая количественными соотношениями, состав сульфитной кислоты, содержащей, например, бисульфит кальция в качестве основания, можно изобразить выражением :

Ca(HS03)2 + S02 + H20.

Кислоту, получаемую в кислотном отделе сульфитцеллюлозного завода, называют сырой сульфитной кислотой. Варочная кислота представляет собой смесь сырой сульфитной кислоты с продуктами сдувок из котлов, удаляемыми в процессе варки. Варочная кислота всегда содержит больше растворенной двуокиси серы, чем сырая, но содержание бисульфита в ней, напротив, меньше.

Концентрацию компонентов кислоты выражают в единицах двуокиси серы или сернистого ангидрида (S02). Общее содержание сернистого ангидрида, входящего в состав как сернистой кислоты, так и бисульфита, называют «весь SО2» или «общий S02». Весь SO2 разделяется на «связанный SО2» и «свободный S02». Под связанным S02 понимают количество S02 эквивалентное содержанию в кислоте основания (окиси кальция, магния, натрия или аммония), условно допуская, что это количество S02 содержится в кислоте в виде средней соли — моносульфита. Дополнительное количество S02, входящее в состав действительно присутствующего в кислоте бисульфита вместе с избытком растворенной двуокиси серы объединяется понятием свободного S02. Иногда дополнительное количество S02, входящее в состав бисульфита, называют «полусвязанным» S02, а имеющийся в растворе избыток S02, соответствующий содержанию сернистой кислоты, обозначают термином «растворенный» S02. Таким образом, состав сульфитной кислоты может быть характеризован следующим образом (для случая кальциевого основания):

Принято

выражать содержание компонентов кислоты

в процентах, относя их, однако, не к

массе, а к объему кислоты, т. е. условно

принимая плотность кислоты равной

единице. Иными словами, содержание в

кислоте, например, 3% всего S02

означает, что в 100 мл кислоты содержится

3 г всего S02.

Принято

выражать содержание компонентов кислоты

в процентах, относя их, однако, не к

массе, а к объему кислоты, т. е. условно

принимая плотность кислоты равной

единице. Иными словами, содержание в

кислоте, например, 3% всего S02

означает, что в 100 мл кислоты содержится

3 г всего S02.

Для характеристики состава кислоты, необходимо назвать содержание всего и связанного S02 или всего и свободного S02 или, наконец, указать, кроме всего S02, относительный процент свободного или связанного S02 по отношению к содержанию всего S02.

Состав сырой кислоты, которая готовится в кислотном отделе, задается условиями варки и на данном предприятии должен быть строго постоянен. Поскольку условия варки и качество целлюлозы на разных заводах изменяются в довольно широких пределах, соответственно изменяется и состав кислоты. Эти колебания находятся примерно в пределах: полусвязанный 2,8—4% от всего S02 и 0,9-1,5% связанного S02; относительный процент свободного S02 в сырой кислоте составляет обычно от 55 до 70% по отношению к содержанию всего S02. Содержанием всего S02 определяется крепость кислоты.

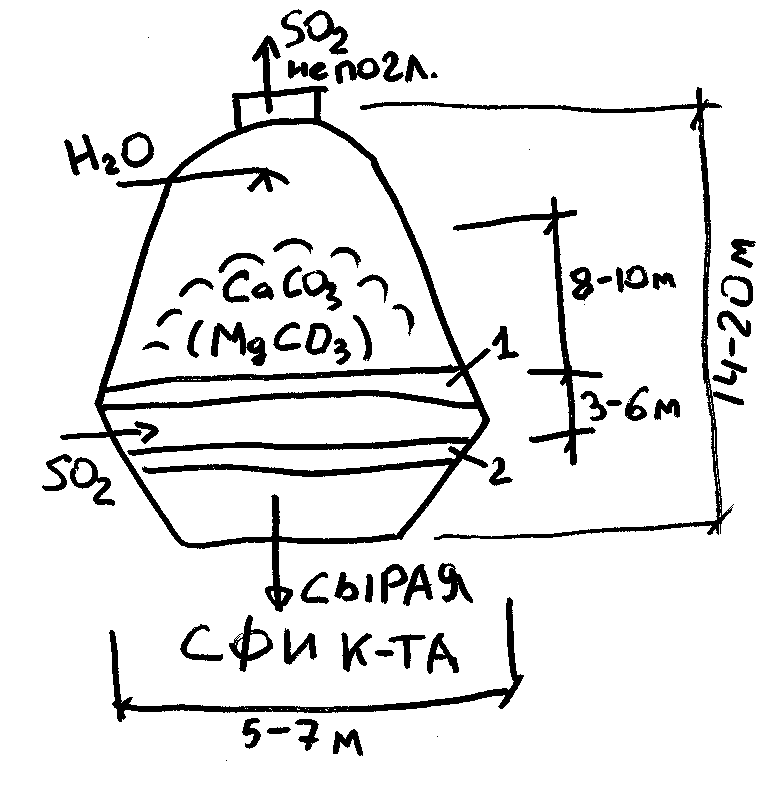

ПОЛУЧЕНИЕ:Необходимую для приготовления кислоты газообразную двуокись серы получают путем сжигания серы или серного колчедана, природного или флотационного. Сжиганию природного колчедана предшествует его дробление, так как современные печи приспособлены для сжигания колчедана в виде мелких зерен или в пылевидном состоянии. Полученный в результате сжигания серы и особенно колчедана горячий газ засорен разными вредными примесями; поэтому его подвергают тщательной очистке и охлаждению. После этого газ направляют в поглотительные аппараты, в которых происходит собственно процесс образования сульфитной кислоты. В практике приготовления кислоты на кальциевом основании применяют два способа поглощения S02 — в высоких башнях, наполненных известковым камнем и А)орошаемых водой, и Б)в разного типа аппаратах известковым молоком. Первый способ более употребителен; он носит название башенного, второй называется известковомолочным.

К известковомолочному способу приближается техника приготовления сырой сульфитной кислоты на магниевом основании, сырьем для которого служит окись магния.

Кислота на натриевом и аммониевом основаниях приготовляется в абсорберах различного типа; в качестве поглотителя используются аммиачная вода и раствор кальцинированной соды или так называемой содопоташной смеси.

Таким образом, производственная схема кислотного отдела слагается из следующих операций: получения S02 сжиганием серы или колчедана→ очистки газа→охлаждения газа→ поглощения газа в башнях с известняком или в различных абсорбционных аппаратах.

А)КИСЛОТНАЯ

БАШНЯ:

А)КИСЛОТНАЯ

БАШНЯ:

1–верхняя колостниковая решётка(изготовленная из дубовых брусьев); 2–нижняя колостниковая решётка

Б)АБСОРБЕР

:

1–колостниковая

решётка;2–полочки с кольцами

рашига(20шт.);3–тарелочки.

:

1–колостниковая

решётка;2–полочки с кольцами

рашига(20шт.);3–тарелочки.

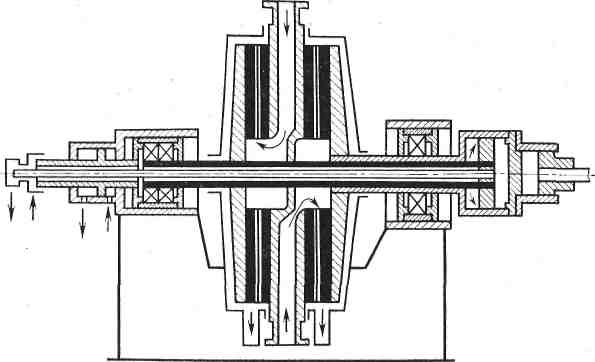

3. Конструкция дисковых мельниц. Дисковые мельницы приобрели в настоящее время широкое распространение в качестве размалывающего оборудования различного назначения. Они стали универсальным размалывающим оборудованием, которое успешно используется для размола различных видов целлюлозы и полуцеллюлозы, отходов сортирования целлюлозы и древесной массы, включая и размол сучков, щепы в производстве древесной массы, термомеханической массы и массы для древесноволокнистых плит, для рафинирования бумажной и макулатурной массы. Своему широкому применению дисковые мельницы обязаны особенностям конструкции и преимуществам перед коническими мельницами.

При размоле в дисковых мельницах снижается удельный расход электроэнергии на 15—25 % по сравнению с размолом в конических мельницах, что обусловлено снижением гидродинамических потерь в зоне размола. Дисковые мельницы занимают меньше места, чем конические. Они высокопроизводительны, более удобны для обслуживания, позволяют применять высокую концентрацию размалываемой массы (вплоть до размола воздушно-сухих волокон) и обеспечивают получение бумажной продукции с повышенными показателями механической прочности.

По своей конструкции дисковые мельницы отличаются большим разнообразием: с вращением в противоположные стороны одного или двух дисков, сдвоенные (с одним вращающимся диском, расположенным между двумя неподвижными дисками), многодисковые. Отечественным бумагоделательным машиностроением предусмотрен выпуск дисковых мельниц с одним вращающимся диском (серия МД) и сдвоенных (серия МДС). На рис. 1 представлена схема одной из дисковых мельниц серии МД, работающих при концентрации массы до 6 %. Масса поступает в мельницу через центральный патрубок, проходит через регулируемый зазор между дисками и выходит из мельницы через нижний или боковой патрубки. Размалывающие диски облицованы ножевой гарнитурой, выполненной в виде сменных секторов.

1–вход массы;2–выход массы;3–статор;4–вращающийся диск.

На рис. 2 показана схема одной из высокопроизводительных сдвоенных дисковых мельниц, работающих при концентрации массы до 6 %. Мельница имеет неподвижный средний диск и вращающиеся крайние диски, которые могут с помощью гидравлической системы перемещаться в осевом направлении. Они установлены на сквозном валу, проходящем через средний диск. Подводящие и выходные отверстия для массы выполнены так, что возможно параллельное и последовательное ее движение между поверхностями размола.