- •1. Теория я.И.Френкеля о квазикристаллическом строении жидких сплавов и три основных вывода из этой теории. Свойства жидких сплавов с позиции теории я.И.Френкеля.

- •2. Природа кластеров. Неметаллические включения в расплавах и влияние их на свойства жидких расплавов.

- •3. Свойства жидких сплавов: вязкость, плотность. Зависимость их от температуры сплава. Расчет плотности и температуры сплавов

- •4. Смачиваемость и поверхностное натяжение.

- •5. Определение смачиваемости жидким сплавом литейной формы методом «лежащей капли» и регулирование смачиваемости с целью предупреждения пригара на отливках (рисунки, формулы)

- •6. Диффузия . Давление паров металла

- •7.Тепловые свойства металлов. Электрическое сопротивление жидких металлов.

- •8. Термодинамические основы плавильного процесса. Основные законы термодинамики

- •9. Классификация шихтовых материалов, свойства.

- •10. Расчет шихты, понятия о принципах составления шихты , исходные компоненты добавки.

- •12. Основные химические взаимодействия между расплавом, атмосферой, шлаком, футеровкой, флюсами.

- •13. Состояние примесей в сплавах. Выбор способа очистки сплавов от примесей. Комплексные способы очистки. Технологические приемы очистки сплавов (классификация способов, рисунки).

- •14. Рафинирование, раскисление и модифицирование металлических расплавов

- •15. Способы обработки металлических расплавов с целью измельчения структуры в литых изделиях.

- •17. Обосновать возникновение в отливках а) газовой пористости, б) неметаллических включений, несоответствия геометрических размеров.

- •18. Классификация способов заливки форм. Структура потоков расплава. Конфигурация и параметры свободной струи расплава.

- •19. Закон непрерывности потока жидкого сплава в каналах литейной формы; шлакозадержание и тонкая очистка сплавов элементами литниковой системы (формулы, рисунки)

- •20. Обосновать необходимость расчета каждого из элементов литниковой системы, основываясь на функциях каждого элемента и законах течения расплавов (рисунки)

- •21. Основы расчета литниковых систем приближенным универсальным методом

- •22. Давление расплава на стенки формы. Изменение давления в вертикальных и горизонтальных каналах.

- •23.Виды брака отливок, возникающие при неправильном конструировании и расчетах литниковой системы.

- •24. Жидкотекучесть сплавов, связь ее с положением сплава на диаграмме состояния и зависимость от различных факторов со стороны формы и сплава (диаграммы, графики)

- •25. Заполняемость литейных форм жидким расплавом. Зависимость ее от свойств сплава и конструктивных особенностей формы. Мероприятия по улучшению заполняемости форм для тонкостенных отливок

- •26. Взаимодействие металлических расплавов с кислородом, водородом, азотом. Способы дегазации расплавов

- •27. Взаимодействие металлических расплавов со сложными газами. Меры предупреждения газонасыщения

- •28. Состав литейной разовой формы и физико-химические взаимодействия с ней жидких сплавов

- •29. Дефекты отливок связанные с литейной формой.

- •30. Теплофизические и технологические свойства сплавов материалов формы

- •31. Физико-химические процессы на границе «металл-форма» и образование дефектов: пригара; ужимин; наростов.

- •32. Физико-химические процессы на границе «металл-форма» и образование дефектов ситовидной пористости; засоров и неметаллических включений.

- •33. Зависимость структуры металла в отливках от процесса теплопередачи. Регулирование тепловых процессов в литейной форме

- •3 4. Типы литейных форм.

- •35. Методы исследования тепловых процессов в литейной форме.

- •38. Гомогенное и гетерогенное зарождение центров кристаллизации. Объемная и последвательная кристаллизация.

- •39. Последовательная и объемная кристаллизация сплавов. Зависимость заполняемости форм от характера кристаллизации. Теоретические предпосылки и приемы регулирования структуры в литом изделии

- •40. Теоретические предпосылки и технологические приемы регулирования кристаллического строения литого сплава.

- •41. Параметры кристаллизации (лск, цк) и зависимость их от технологических факторов

- •42. Переохлаждение сплавов и зависимость от него формы т размеров зерен.

- •43. Кристаллизация металлов и сплавов. Кластеры и наследственность. Кристаллизация на примесях, активация примесей

- •44. Область затвердевания и формирование структурных зон.

- •45. Двухфазная область кристаллизации и параметры кристаллизации; связь их с энергией Гиббса и диаграммами состояния сплавов

- •46. Дефекты отливок, образующие в процессе кристаллизации.

- •47. Методы исследования затвердевания металла в отливки

- •48. Ликвационные процессы в отливках. Виды дефектов, возникающие в результате ликвации компонентов в сплаве.

- •49. Внутрикристаллическая и зональная ликвация в отливках. Связь ликвационных процессов с условиями затвердевания отливки.

- •50. Технологические приемы, обеспечивающие снижение химической неоднородности по сечению отливки (диаграммы, рисунки)

- •51. Влияние вибрации, перемешивания ультрозвуковой обработки на структуру металла в отливки

- •52. Влияние модифицирования, активации примесей, термовременной обработки, суспензионного литья на структура расплава.

- •53 Влияние структуры металла в отливке на ее физико- механические свойства.

- •54. Теоретическое обоснование и технологические приемы , обеспечивающие формирование мелкозернистой и крупнозернистой структуры.

- •55. Физическая природа объемной усадки металлов и сплавов при затвердевании. Коэффициенты объемной усадки сплавов (формулы, диаграммы, рисунки)

- •56. Механизм образования усадочной пористости в отливках, факторы, влияющие на образование усадочных пор. Технологические приемы, обеспечивающие предупреждение усадочной пористости в отливках

- •57. Зависимость вида усадочных пустот от положения сплава на диаграмме состояния. Влияние характера кристаллизации на механизм образования усадочных пустот

- •58. Технологические приемы, обеспечивающие предупреждение усадочной пористости. Мероприятия по борьбе:

- •59. Механизм образования концентрированной усадочной раковины в отливках и технологические приемы, обеспечивающие такой механизм кристаллизации отливок (диаграммы, рисунки)

- •60. Концентрированная усадочная раковина и рассеянная усадочная пористость.

- •61. Свободная и затрудненная усадка отливок из различных сплавов.

- •62. Питание и затвердевание отливок. Прибыли и основы их расчета

- •63. Направленная кристаллизация. Прибыли, их назначение и основная классификация.

- •64. Факторы учитываемые при расчете и выборе формы и местоположения прибыли . Универсальные методы расчета.

- •66. Напряжения в отливках. Виды напряжения. Меры предупреждения напряжений.

- •68. Трещины в отливках. Виды трещин. Меры предупреждения трещин.

- •69. Факторы, влияющие на возникновение напряжений и трещин в отливках. Механизм образования этих дефектов. Мероприятия по их предупреждению или устранению

- •70. Трещины горячие и холодные. Процесс образования горячих трещин в отливках.

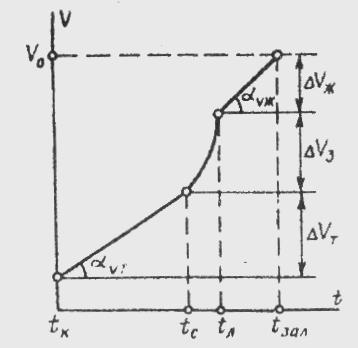

55. Физическая природа объемной усадки металлов и сплавов при затвердевании. Коэффициенты объемной усадки сплавов (формулы, диаграммы, рисунки)

Усадочные процессы в отливках вызваны изменением объема жидкого, затвердевшего и твердого металла, обусловливающим образованием усадочных пустот, изменение наружных размеров, развитие деформаций и остаточных напряжений, появление трещин. По этой причине весьма важно понимать механизм возникновения того или иного вида дефектов и возможные меры борьбы с ними.

После

заливки металла в форму при температуре

tзал

начинается его охлаждение в жидком

состоянии, сопровождающееся изменением

объема (рис.1):

![]() ,

где αvж

– коэффициент объемной усадки в жидком

состоянии.

,

где αvж

– коэффициент объемной усадки в жидком

состоянии.

По достижении температуры ликвидуса относительная величина усадки жидкого металла εvж составит

![]() .

.

Рис.1. Изменение объема металла при понижении температуры

Как видно, чем больше перегрев металла при заливке ∆tпер = tзал – tл, тем больше сокращение объема металла в жидком состоянии, вызывающее понижение уровня расплава. Для различных сплавов αvж составляет 1-4 % на 100 °С перегрева, то есть является величиной, дающей существенный вклад в общую величину объемной усадки.

В температурном интервале кристаллизации ∆tинт = tл – tс совместно протекают три вида объемной усадки:

- усадка жидкого металла, объем которого непрерывно сокращается от V0 до нуля;

![]()

- усадка металла при фазовом переходе из жидкого состояния в твердое с удельным сокращением объема εvф;

![]()

- усадка твердого металла, объем которого при кристаллизации возрастает от нуля до Vо, с коэффициентом объемной усадки в твердом состоянии αvт.

![]()

Общая относительная величина усадки при затвердевании равна:

![]()

Основным слагаемым этой суммы является εvф, составляющая для различных сплавов от 1 до 6 %. Как следует из (2), усадка при затвердевании широкоинтервальных сплавов существенно больше, чем в чистых металлах и эвтектических сплавах, где εvз = εvф. При многофазной кристаллизации сплавов эвтектических и перитектических систем величина εvф является взвешенной суммой коэффициентов усадки для различных фаз, выделяющихся при переходе из жидкого состояния в твердое, и зависит от соотношения объемов этих фаз. Например, при затвердевании эвтектического чугуна в зависимости от интенсивности теплоотвода может кристаллизоваться белый чугун, состоящий из ледебурита (эвтектическая смесь аустенита и цементита), или серый чугун, содержащий аустенитно-графитную эвтектику, в которой удельный объем аустенита меньше, чем у расплава (εvф > 0), а графита – больше (εvф < 0). В чугунах разного состава εvз изменяется в зависимости от степени графитизации от минус 1,5 до плюс 3,0 %.

При охлаждении твердого металла от солидуса tс до конечной температуры tк (tк ≈ 0) происходит изменение объема ΔVт (рис.1), которое вызывает сокращение наружных размеров отливки и при отсутствии структурных и фазовых превращений описывается выражением

![]() .

.

56. Механизм образования усадочной пористости в отливках, факторы, влияющие на образование усадочных пор. Технологические приемы, обеспечивающие предупреждение усадочной пористости в отливках

Усадочная пористость – скопление мелких пустот, образующихся в результате усадки при затвердевании небольших объемов металла, изолирующихся в процессе формирования отливки от источников питания жидким металлом.

Формирование пор происходит на микроструктурном уровне и связано с фильтрацией жидкого металла между твердыми кристаллами в области затвердевания. Усадочная пористость делится на следующие виды: 1) рассеянная, распределенная более или менее равномерно по всему объему отливки; 2) зональная, сосредоточенная в определенных зонах или частях отливки: а) в осевых частях плоских и призматических элементов отливок; б) в утолщениях и сопряжениях стенок; в) в зонах местных разогревов при подводе литников. Развитие пористости в утолщениях и зонах местных разогревов зависит от размера изолированного бассейна жидкого металла. Если их размеры велики, усадочные пустоты приобретают характер раковин.

Для выявления и исследования усадочной пористости применяются следующие методы.

1. Просвечивание проникающими излучениями. В качестве проникающих излучений применяются рентгеновские или гамма-лучи. Проходя через слой металла, имеющий пустоты, эти лучи ослабляются в меньшей мере, чем, проходя через сплошной слой металла. Попадая на фотопленку, расположенную с противоположной поверхности, они дают теневую проекцию зон пористости. Метод имеет распространение как средство контроля ответственных отливок.

2. Определение плотности. В этом случае из различных частей отливки вырезают серии образцов. Обычно они представляют собой пластинки толщиной 2-3 мм. Образцы взвешиваются в воде и на воздухе. По этим данным определяют их плотность. Для определения абсолютной величины пористости необходимо знать плотность данного сплава без пор. Для этого изготовляются специальные образцы, заливаемые в пробу в виде клина, получаемую обычно в металлической форме. Сопоставляя плотность образцов из конкретных отливок с плотностью сплава без пор, можно количественно оценить пористость в данной зоне.

Рассеянная пористость образуется по всему сечению отливки. Каждая пора возникает в результате усадки при затвердевании микроскопического объема жидкого металла, обособленного от зоны локальных перемещений в результате неравномерного роста дендритов. Чем мельче дендриты, тем меньшее развитие получает рассеянная пористость.

Если в процессе кристаллизации из металла совершенно не выделяются газы, рассеянная усадочная пористость формируется в условиях вакуума. Если металл содержит достаточное количество растворенных газов, их атомы проникают в усадочные поры и повышают в них давление; считается, что газы могут вытеснять металл из района поры.

Для повышения плотности и улучшения свойств сплавов, кристаллизующихся в широком интервале температур, применяется затвердевание в автоклаве под повышенным газовых давлением – 5-10 атм. Кроме непосредственного воздействия на питание, давление может подавлять выделение газов, увеличивая их растворимость. Это, в свою очередь, сокращает развитие пористости.

Наиболее широко развитие в отливках имеет осевая пористости, которая образуется в плоских и призматических элементах. При затвердевании осевой части отливки опускание зеркала жидкого металла, вызванное усадкой, непрерывно ускоряется. Это вызывается тем, что поверхность зеркала жидкого металла сокращается гораздо быстрее, чем периметр границы затвердевания, на которой сосредоточивается усадка.

В начале затвердевания жидкий металл движется внутри твердой корки беспрепятственно. Однако по мере сокращения расстояния между растущими навстречу друг другу фронтами кристаллизации, начинает возрастать значение трения потока о стенки канала. Поток питающего жидкого металла может нести с собой частицы кристаллов, и его вязкость должна быть существенно больше, чем обычного металла, имеющего температуру кристаллизации. При достаточном сужении канала режим движения питающего металла становится ламинарным, а затем структурным.

При увеличении скорости затвердевания относительное развитие осевой пористости будет возрастать.

Затвердевание в вакууме будет способствовать развитию осевой пористости, а кристаллизация, наоборот, под давлением будет ее подавлять.

При уменьшении толщины и увеличении длины стенки относитёльное развитие пористости будет существенно возрастать. Причем толщина имеет большее значение, чем длина.

Развитие зон пористости вблизи места подвода литника зависит от степени его разогрева жидким металлом.

На рис.3, а показано, как возрастает пористость в стальной отливке толщиной 15 мм, заливавшейся в песчаную форму, при возрастании ее длины. В отливках длиной 1000 мм, полученных при тех же условиях, пористость при увеличении их толщины уменьшается (рис.3,б).

Усадочные перемещения в осевых частях отливок связаны с развитием зональной V-образной ликвации. Поскольку ликват имеет пониженную температуру затвердевания по сравнению с основным металлом, поры образуются в его выделениях в больших количествах. Это подтверждается прямыми рентгенографическими исследованиями. Таким образом, осевая пористость и осевая ликвация сопутствуют друг другу и взаимно усиливают отрицательное влияние на качество отливки.

Развитие зон пористости вблизи места подвода литника зависит от степени его разогрева жидким металлом. Особенно интенсивно развивается пористость при подводе литника в тонкую часть отливки.