- •1. Мета курсової роботи

- •2. Порядок виконання курсової роботи

- •3. Зміст і обсяг курсової роботи

- •4. Оформлення курсової роботи

- •6. Захист курсовой роботи

- •1. Аналіз умов роботи деталі і визначення необхідних властивостей матеріалу

- •2. Визначення орієнтовного хімічного складу матеріалу

- •1.Сталі.

- •2.Чавуни.

- •3.Сплави кольорових металів.

- •4.Матеріали порошкової металургії.

- •5.Неметалічні матеріали.

- •Остаточний вибір матеріалу кернера

- •4. Термічна обробка

- •5. Вибір методів випробувань матеріалу

- •Висновки

- •Література

4. Термічна обробка

Термічною обробкою називають процес обробки виробів з металів і сплавів шляхом теплового впливу з метою зміни їх структури й властивостей у заданому напрямку [5].

Загартування - термічна операція, що полягає в нагріванні сталі вище температури перетворення з наступним досить швидким охолодженням для одержання структурно нестійкого стану, що зветься мартенситом [3].

Температура нагрівання і час витримки повинні бути такими, щоб відбулися необхідні структурні зміни [5]. Швидкість охолодження повинна бути досить велика, щоб при зниженні температури не встигнули пройти зворотні фазові перетворення [5].

Відпуск - термічна операція, що полягає в нагріванні загартованого сплаву нижче температури перетворення для одержання більш стійкого структурного стану сплаву [3].

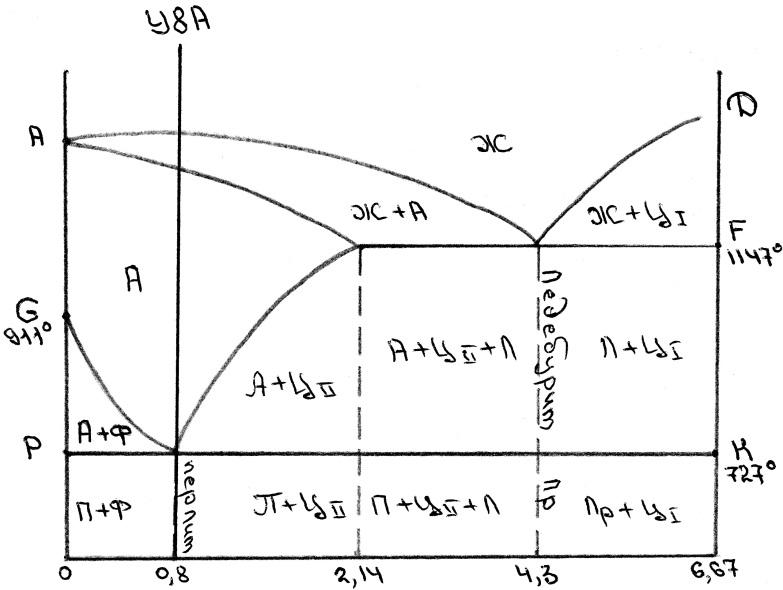

Матеріалом для виробу кернера була обрана вуглецева інструментальна сталь У8А. У даній сталі міститься 0,8 % С, вона є эвтектоїдною (мал. 14).

Рисунок 4.1 – Розташування стали У8А на діаграмі залізо – цементит.

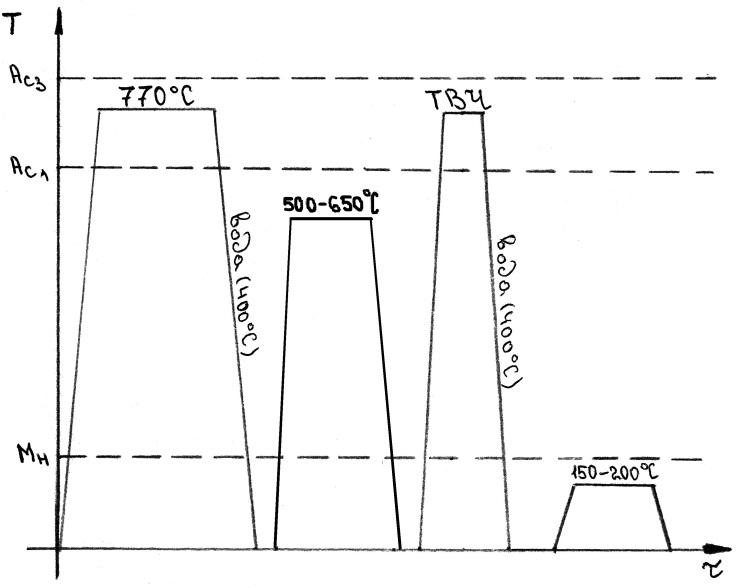

У даному випадку будемо робити повне загартування. Цей процес досягається нагріванням сталі на 30 - 500С вище критичної крапки Ас1 і швидким охолодженням у воді. Температура загартування буде рівна 7700С. Час витримки буде складатися із часу, необхідного для того, щоб відбулися необхідні структурні зміни. У результаті загартування одержуємо мартенситну (М) структуру із залишковим аустенітом (Аост).

Далі проведемо високотемпературний відпуск з нагріванням до температур в інтервалі 500 - 6500С. Його ми виконуємо з метою одержання структури сорбіту відпуску (Сотп.), твердість якого 20 - 30 HRC, а також зниження внутрішніх напружень і одержання максимальної в'язкості.

Отримана нами твердість не влаштовує нас, тому далі ми проведемо поверхневе загартування струмами високої частоти (ТВЧ). Ми вибрали загартування ТВЧ, оскільки можна регулювати глибину загартованого шару частотою й часом, а також тому, що при загартуванні на поверхні деталі практично відсутнє окиснення.

Температура нагрівання буде становити 760 - 7700С, охолодження будемо проводити у воді. Час нагрівання повинний бути невеликим, оскільки діаметр кернера невеликий.

Далі проведемо низькотемпературний відпуск із нагріванням до температур в інтервалі 150 - 2000С. Його ми виконуємо з метою одержання структури мартенситу відпуску (Мотп), твердість якого 64 HRC, але присутні внутрішні напруження.

Таким чином, ми одержали серцевину, структура якої Сотп, твердість у межах 20 - 30 HRC і максимальну в'язкість, яка буде сприяти опору ударному навантаженню. Поверхня ж нашого виробу має структуру Мотп твердість, якого 64 HRC, це буде сприяти проникненню кернера в матеріал заготовки.

Схему термічної обробки стали У8А представимо на мал. 15.

Рисунок 4.2 – Термічна обробка сталі У8А.

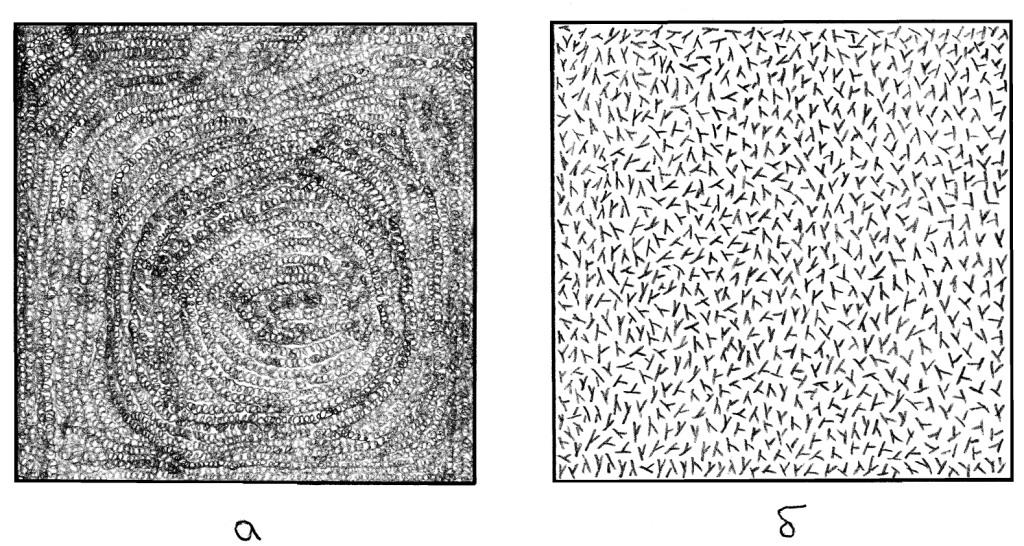

Структуру сталі, після термообробки представимо на рис. 4.3, де

а - структура серцевини (Сотп.), б - структура поверхні (Мотп).

Рисунок 4.3 – Структура сталі после термічної обробки.

5. Вибір методів випробувань матеріалу

Виходячи з необхідних властивостей до матеріалу кернера, визначаємо методи випробувань, яким необхідно піддати обраний нами матеріал.

Визначення твердості по Роквелу

Твердість характеризує опір матеріалу більшим пластичним деформаціям. Найпоширеніші методи визначення твердості пов'язані із впровадженням у випробуваний матеріал спеціального тіла, яке називають індентором, з таким зусиллям, щоб у матеріалі залишився відбиток індентора. Про величину твердості судять по відбитку.

Випробування на твердість доцільно проводити по методу Роквела, тому що деталь, яка виготовляється, після термічної обробки повинна мати твердість від 61 до 65 НRС [1]. Крім того, даний метод визначення твердості не вимагає яких-небудь додаткових розрахунків.

При методі Роквела індентором служить алмазний конус із кутом при вершині 120º (рис. 5.1) або кулька із загартованої сталі діаметром 1,59 мм [3].

Рисунок 5.1 – Схема випробування на твердістьпо Роквеллу.

Навантаження при використанні алмазного конуса встановлюється 150 або 60 кгс залежно від твердості матеріалу - більше для менш твердих матеріалів (загартовані сталі), менше для матеріалів з дуже високою твердістю (тверді сплави кераміка, що ріже). Сталева кульку вдавлюють із навантаженням

100 кгс [1]. Випробування виконуються на спеціальному приладі (рис. 5.2), що має чорну (С) і червону (В) шкали. Шкала «С» використовується при випробуваннях за допомогою алмазного конуса при навантаженні 60 і 150 кгс, шкала «В» - для кульки з навантаженням 100 кгс. Значення твердості позначаються: НRС - алмазний конус, навантаження 150 кгс; НRА - алмазний конус, навантаження 60 кгс; НRВ - кулька. Значення твердості в одиницях НRС приблизно в 10 раз менше, чим в одиницях НВ, тобто твердість 30 НRС приблизно відповідає 300 НВ. Між значеннями твердості по шкалах «С» і «А» є наступна залежність: НRС = 2 НRА -104 [1].

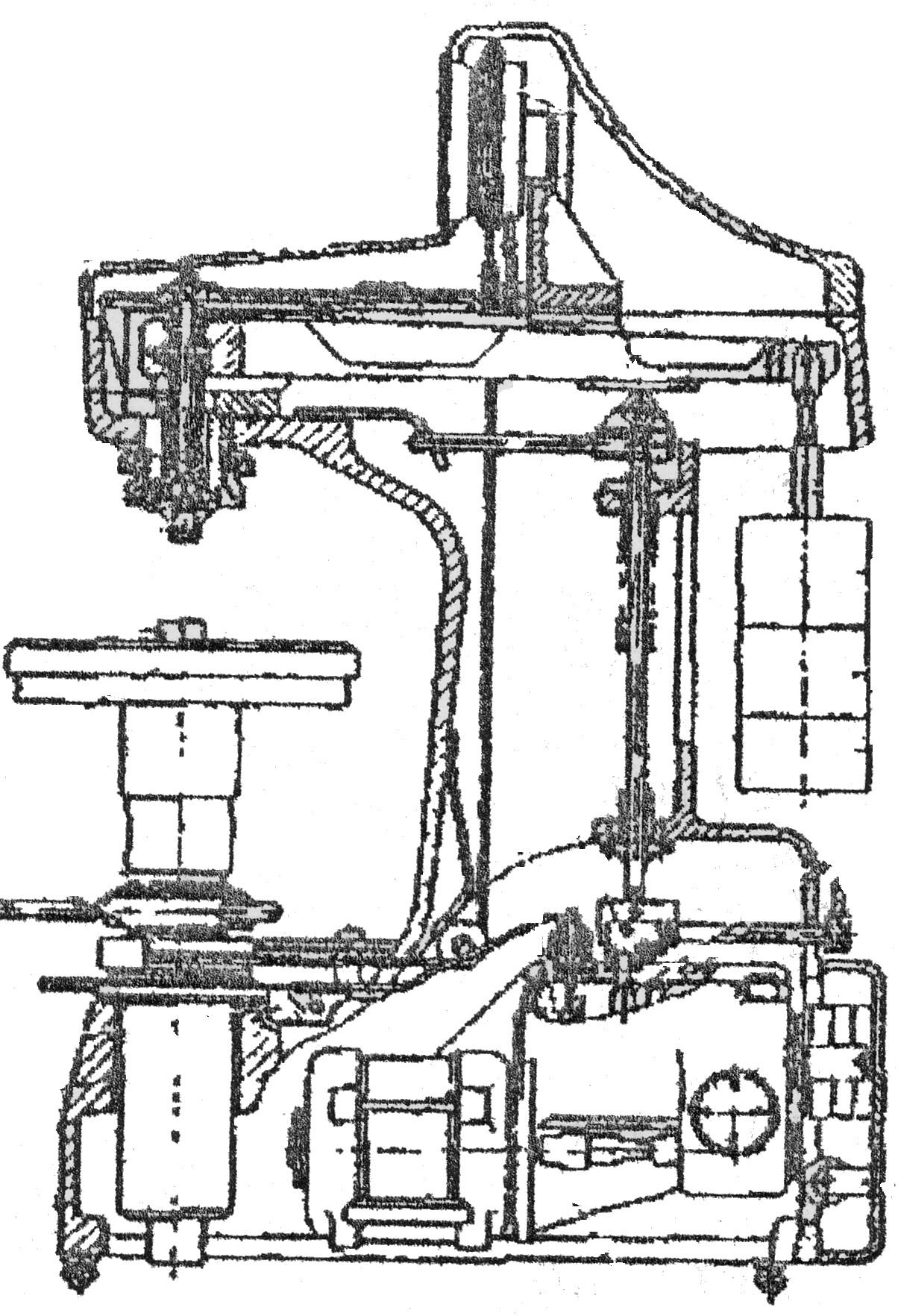

Рисунок 5.2 – Схематичне зображення приладу для вимірюва твердості по методу Роквела.

Випробування на прогартованість

Під прогартованістю розуміють глибину загартованої зони [3].

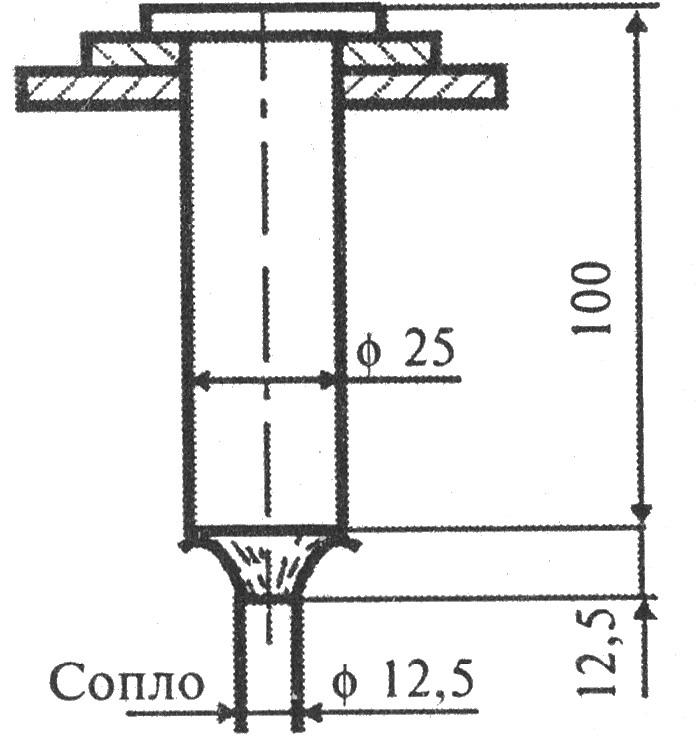

Для визначення прогартованості застосовують метод торцевого загартування. Стандартний зразок (рис. 5.3) діаметром 25 мм і довжиною 100 мм, нагрітий до заданої температури, охолоджується з торця на спеціальній установці (рис. 5.4); тому що швидкість охолодження зменшується в міру збільшення відстані від торця, то змінюється структура й твердість зразка.

Рисунок 5.3 – Зразок для визначення прогартованості.

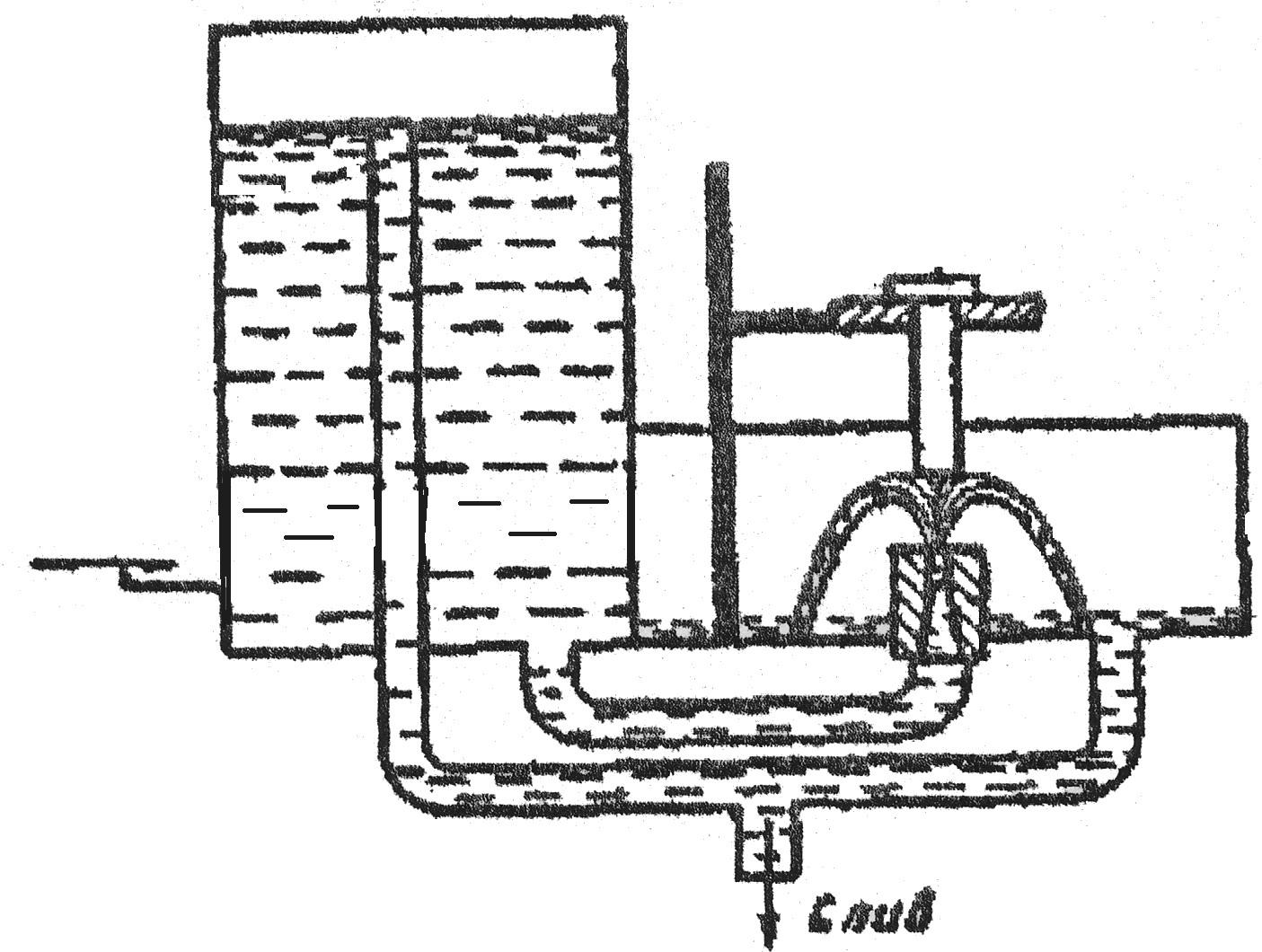

Рисунок 5.4 – Схема установки для визначення прогартованості.

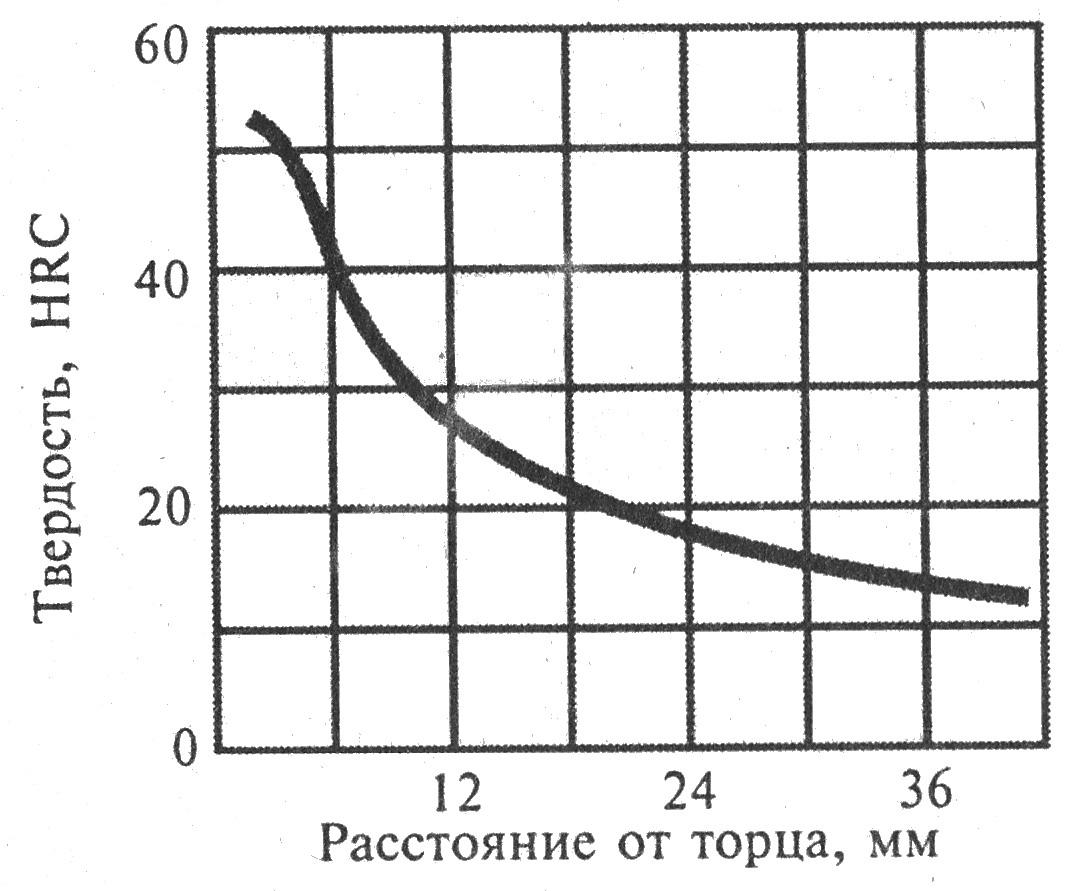

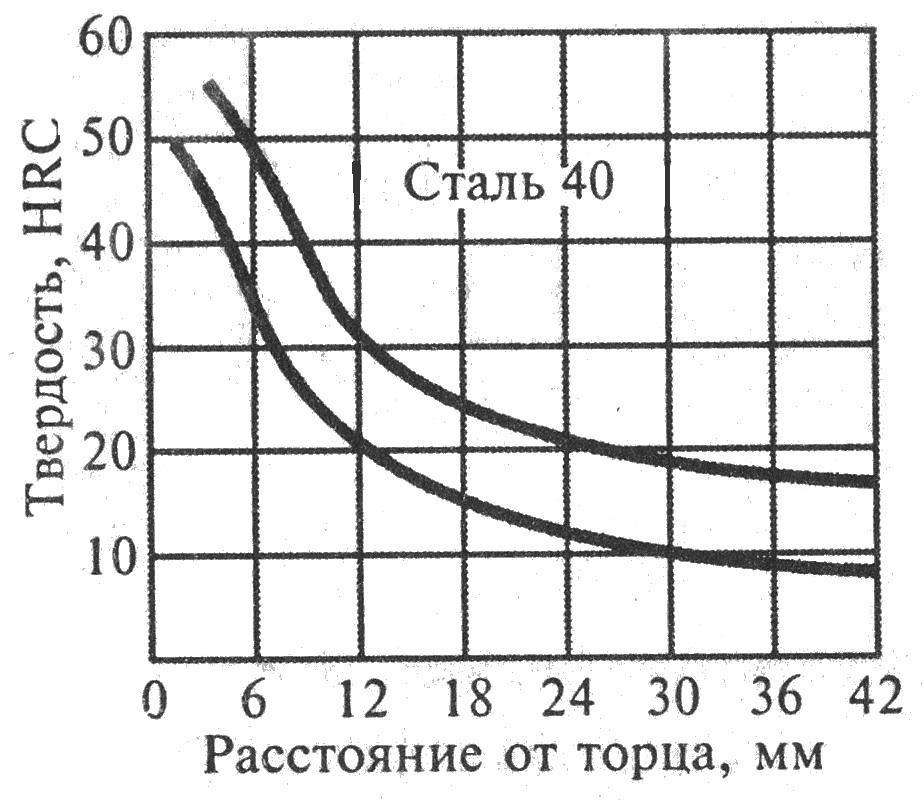

Зміну твердості по довжині зразка показують на кривих прогартованості (рис. 5.5) побудованих у координатах « твердість-відстань» від торця.

Рисунок 5.5 – Крива прогартованості сталі із 0,4 % С.

Тому що прогартованість однієї й тієї ж сталі може коливатися в широких межах залежно від коливань хімічного складу й величини зерна, прогартованість кожної марки стали характеризується не кривою, а смугою прогартованості (рис. 5.6).

Рисунок 5.6 – Смуга прогартованості сталі 40.

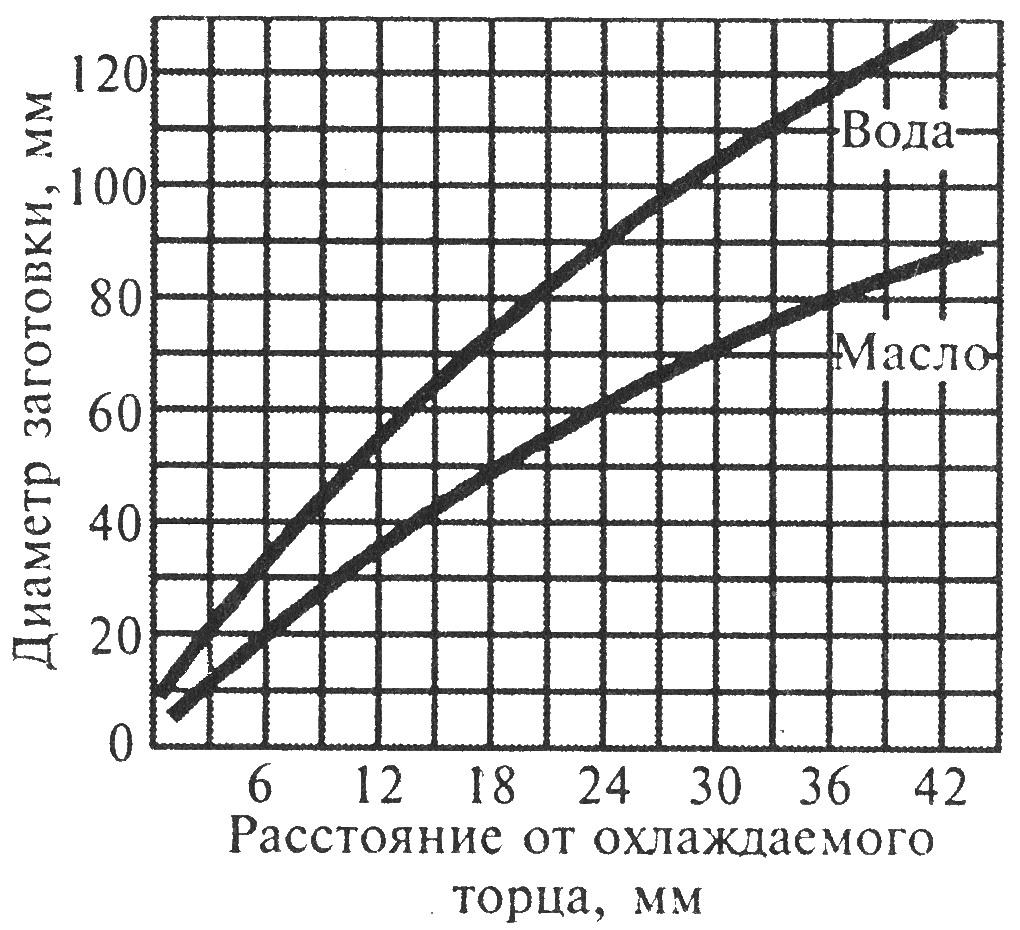

Визначивши за допомогою смуги прогартованості відстань від торця до напівмартенситної зони даної марки сталі, по номограмі (рис. 5.7) можна визначити критичний діаметр, тобто максимальний діаметр циліндричного прутка, який прогартовується наскрізь у даному охолоджувачі.

Рисунок 5.7 – Номограма для визначення критичного діаметра прогартованості.

Виходячи з номограми й літературних даних, вуглецеві сталі при загартуванні у воді мають критичний діаметр 10 - 20 мм [1]. При загартуванні в маслі величина критичного діаметра ще менше. Звідси випливає необхідність використання як гартівного середовища води або її розчинів, або застосовування леговані сталі.

Визначення ударної в'язкості

Випробування на ударну в'язкість відносяться до динамічних методів механічних випробувань. Для визначення ударної в'язкості використовують зразки з надрізом, який служить концентратором напруг і місцем зародження тріщини (місцем майбутнього руйнування). Використовують U- і V- образні зразки (рис. 5.8). Залежно від форми надрізу ударну в'язкість позначають KCU або KCV.

Рисунок 5.8 – Зразки для визначення ударної в'язкості.

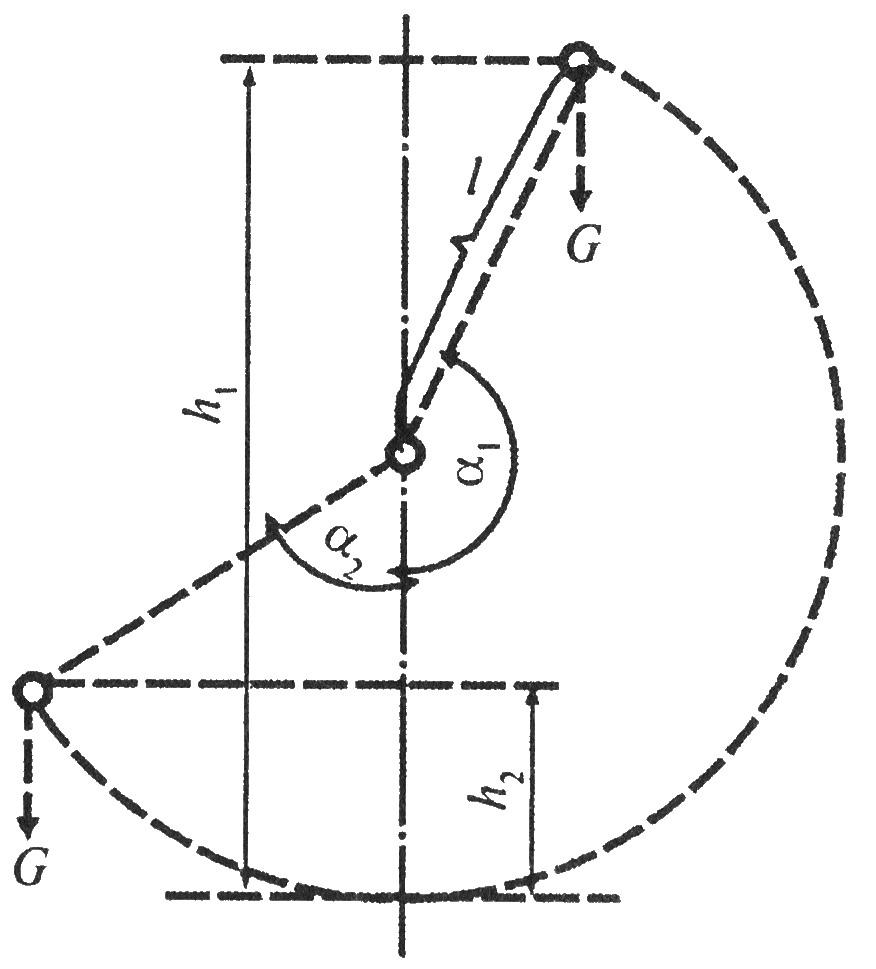

Зразок установлюють на маятниковому копрі (рис. 5.9) так, щоб удар маятника відбувався проти надрізу, розкриваючи його. Маятник піднімають на висоту h1, при падінні він руйнує зразок, піднімаючись на висоту h2, h1 > h2. Таким чином, робота руйнування складе: A = mg ·(h1 - h2) кДж [кгс·м].

Рисунок 5.9 – Схема випробувань на маятниковому копрі.

Її значення зчитуються зі шкали на маятниковому копрі [1], або вираховуються по відповідним формулам. Ударна в'язкість - це відносна робота руйнування, тобто робота, віднесена до площі F зразка до руйнування. Таким чином, KCU(KCV) = A/ F.

Руйнування металу при ударному навантаженні розвивається у дві стадії. На першій зароджується тріщина, на другий вона поширюється до руйнування зразка. Таким чином, сумарна величина роботи руйнування складається із двох складових - роботи із зародження (Аз) і поширення (Ар) тріщини. Ці складові залежать від структури матеріалу. Надійність матеріалу визначається роботою поширення тріщини. У крихких матеріалів величина Ар близька до нуля.

У багатьох металів і сплавів ( що мають об'ємно-центровані кубічні й гексагональні ґрати) зі зниженням температури спостерігається перехід від в`язкого руйнування до крихкого, що проявляється в зниженні ударної в'язкості і зміні характеру зламу. Температурний інтервал зміни характеру руйнування називається порогом холодноламкості [1].

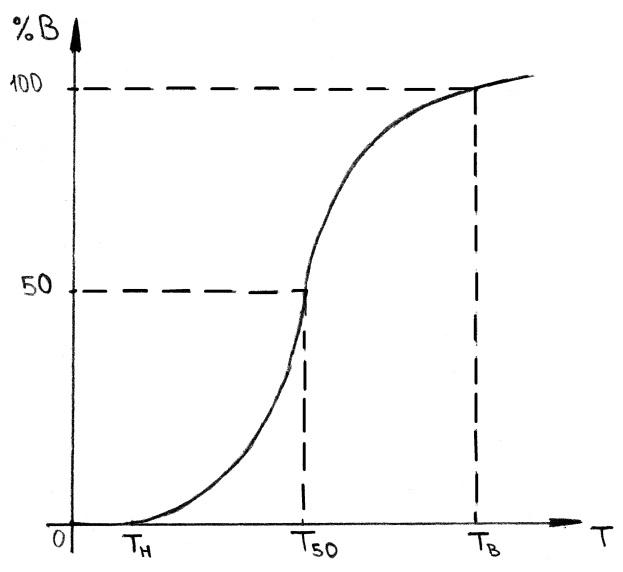

Випробування проводять при різних температурах, при кожній температурі аналізують вид зламу і визначають у ньому кількість волокнистої складової. За результатами випробувань будують графік (рис. 5.10).

Рисунок 5.10 – Кількість волокнистої складової структури в залежності від температури випробування.

Розрізняють верхню Тв і нижню Тн границі порога холодноламкості. У цьому інтервалі температур відбувається перехід від в’язкого волокнистого зламу до крихкого міжкристалітного. Часто поріг холодноламкості визначають по температурі випробування, при якій у зламі є 50% вязкої волокнистої складової Т50 [1]. Бажано експлуатувати матеріал вище Тв. Різницю між Троб. і Тв називають запасом в'язкості.

Випробування на розтягання

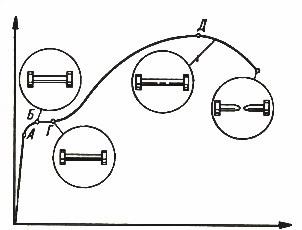

Міцність, пружність, пластичність визначаються при випробуваннях на розтягання. Для проведення випробування виготовляють зразки плоскої або круглої форми. Випробування виконують на розривних машинах різних конструкцій. Головки зразків поміщають у затискачі розривної машини, і зразки розтягують до руйнування. За результатами випробувань машина записує діаграму розтягання (рис. 5.11).

Рисунок

5.11 – Діаграма розтягання й схема

руйнування зразка:

межа

пропорційності (максимальна напруга,

яка витримує зразок, не втрачаючи своїх

пружних властивостей), крапка А;

межа

пропорційності (максимальна напруга,

яка витримує зразок, не втрачаючи своїх

пружних властивостей), крапка А;

межа

пружності (напруга, при якім величина

залишкової деформації рівна 0.05%);

межа

пружності (напруга, при якім величина

залишкової деформації рівна 0.05%);

границя

текучості (напруга, яка викликає залишкову

деформацію 0.2%), ділянка Б-Г;

границя

текучості (напруга, яка викликає залишкову

деформацію 0.2%), ділянка Б-Г;

межа

міцності (максимальна напруга, яку

витримав зразок під час випробування),

крапка Д.

межа

міцності (максимальна напруга, яку

витримав зразок під час випробування),

крапка Д.

Після того, як зусилля досягнеться максимального значення, у зразку з'явиться шийка, у цьому місці надалі й відбудеться руйнування.

Випробування на жидкотекучість

Жидкотекучістю називається здатність металів і сплавів текти в розплавленому стані по каналах ливарної форми, заповнювати її порожнини й чітко відтворювати контури виливка [4]. Розплавлений метал заливають у чашу, отвір у якій закрито графітовою пробкою. Після підйому пробки метал спочатку зливається в зумпф, а потім плавно заповнює спіраль. За захід жидкотекучісті приймають довжину заповненої частини спирали, вимірювану в міліметрах [4]. Оскільки кернери, як правило, методами лиття не виготовляються, то докладний розгляд жидкотекучісті недоцільній.

Випробування на оброблюваність різанням

Оброблюваність оцінюють рядом показників: продуктивністю обробки, якістю обробленої поверхні, видом стружки, що утворюється. Залежно від конкретних умов вирішальним може виявитися кожний із критеріїв [1].

Найпоширенішою є оцінка оброблюваності матеріалу по продуктивності. Вона оцінюється швидкістю різання, при якій досягається заздалегідь задана стійкість інструмента. Використовують критерій «V60» - це швидкість різання (м/хв), при якій досягається 60 - хвилинна стійкість різального інструменту до регламентованого зношування.

Продуктивність обробки тим нижче, чим вище твердість і міцність оброблюваного матеріалу. Крім того, оброблюваність залежить від структури - наявність твердих часток у структурі знижує оброблюваність матеріалу. Шорсткість обробленої поверхні залежить головним чином від твердості матеріалу - більш висока твердість забезпечує меншу шорсткість, тобто краща якість поверхні. Елементна, «сипуча» стружка утворюється в тому випадку, якщо в структурі присутня фаза, що має малу міцність (графіт у чавуні) [1].

Випробування на загальну корозію

Для характеристики хімічних властивостей металу залежно від состава, структури та обробки визначають, насамперед, їх стійкість проти корозії [2]. При випробуванні на загальну корозію використовується кілька методів: у рідині при повному зануренні зразка; у рідині при змінному багаторазово повторюваному зануренні; у парах; у киплячому соляному розчині; у навколишній атмосфері в лабораторних умовах. Состав рідини, парів або розчинів, вибирають із урахуванням намічуваного використання металу. Для випробування застосовують зразки з більшим відношенням поверхні до об’єму.

Оскільки кернер працює в умовах відсутності різних агресивних середовищ, те докладний аналіз методів корозійних випробувань і корозійних властивостей матеріалів недоцільний.