- •Расчет Двухступенчатого рядового редуктора

- •Содержание

- •Исходные данные

- •Выбор материалов передачи. Механические свойства.

- •Расчет выходного вала с учетом изгиба и кручения

- •Расчет запаса прочности выходного вала

- •Основные параметры зубчатого колеса

- •Определение основных параметров колес

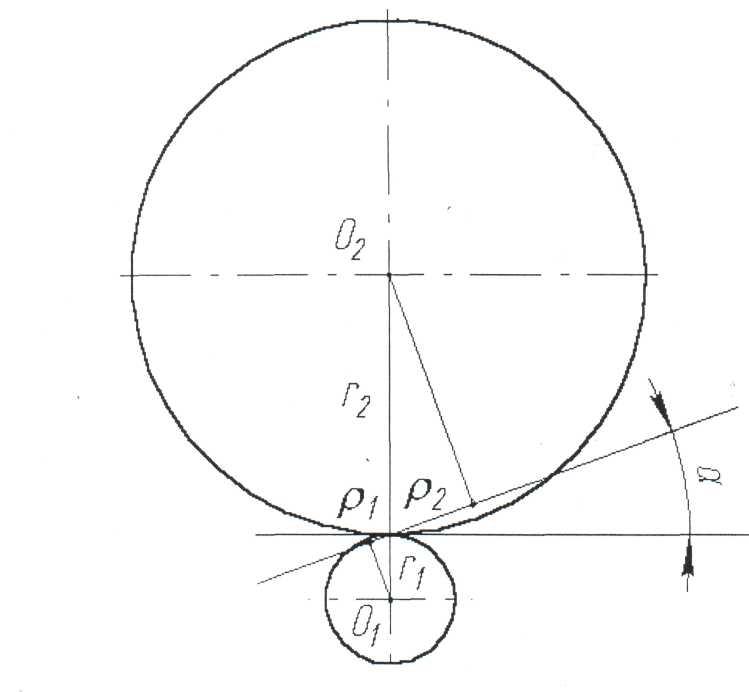

- •Картина зацепления

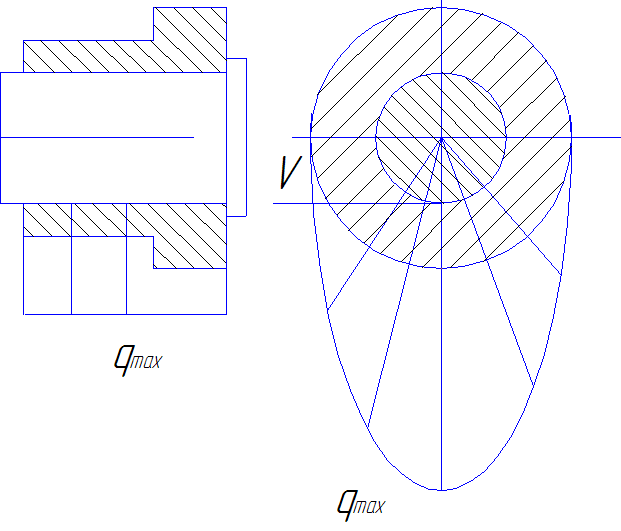

- •Проверка подшипников на долговечность

- •Построение полей допусков посадок гладких соединений Посадка зубчатого колеса на вал двигателя:

- •Посадка зубчатых колес на валы:

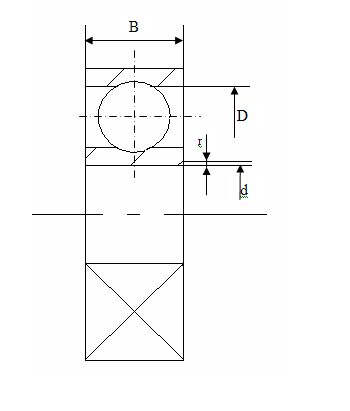

- •Посадки подшипников качения

- •Посадки шпоночных соединений:

- •Стандартные изделия

Министерство образования и науки Российской Федерации

Казанский государственный технический университет

имени А.Н.Туполева

Факультет Автоматики и Электронного Приборостроения

Кафедра основ конструирования

Расчет Двухступенчатого рядового редуктора

Выполнил студент группы 3310_________________ Зинин Н.А. .

(подпись) (Фамилия И.О.)

Руководитель ___________________ _________Сачков А. В._____

(должность, подпись) (Фамилия И.О.)

Оценка _____________

___________ __Сачков А. В._

(подпись) (Фамилия И.О.)

Казань, 2010

Содержание

Исходные данные…………………………………………………………………………..…3

Выбор материалов передачи. Механические свойства……………...………………..4

Аналитическое определение чисел зубьев и оборотов на валах……………….…….5

Определение моментов на валах…………………………………………………………..6

Определение диаметров валов от кручения………….………………………………….7

Определение степени подвижности………………………………………………….….8

Подбор шпонки и расчет на прочность…………………………………………….…...9

Силы, действующие в зацеплении……………….……………………………………….11

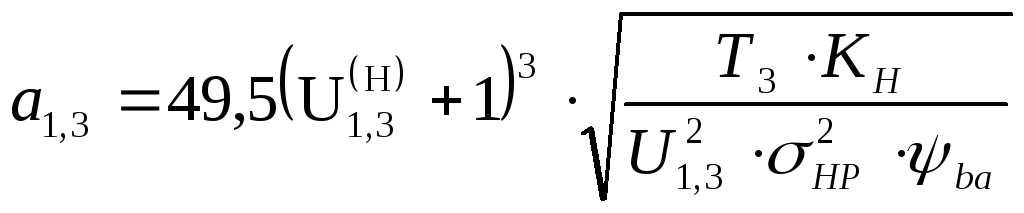

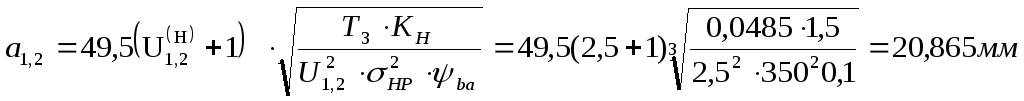

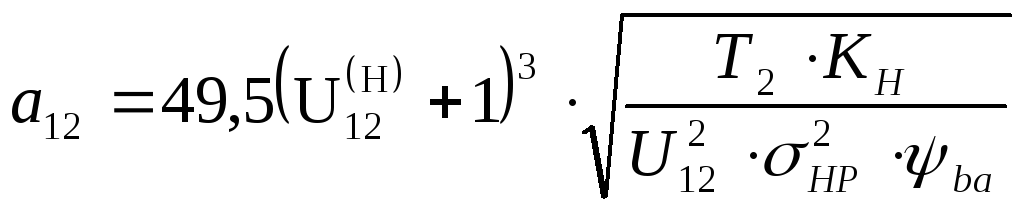

Определение модуля из расчета на контактную выносливость………………….12

Подбор подшипников качения, скольжения и проверка на удельное давление….14

Подбор подшипников качения…………………………………………………………….16

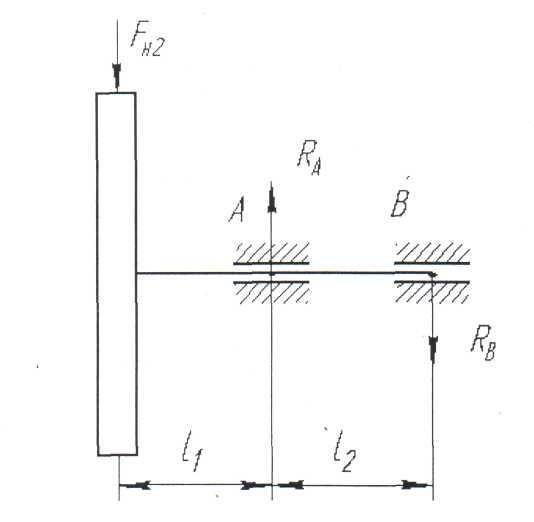

Расчет выходного вала с учетом изгиба и кручения………………………………...17

Расчет запаса прочности выходного вала…………………………………………….19

Основные параметры зубчатого колеса……………………………………………….20

Определение основных параметров колес……………………………………………..21

Картина зацепления……………….………………………………………………..……...212

Проверка подшипников на долговечность………………………….………………….23

Построение полей допусков посадок гладких соединений…………………………..24

Стандартные изделия……………………………………………………………………...27

Список использованной литературы……………………………………………………28

Исходные данные

Z1

Z2

Z3

Z4

Передаточное отношение редуктора U=8

Тип двигателя: ДПМ-35

Р=12,3 Вт

n=6000 об/мин

Т=19,6 Нмм

Выбор материалов передачи. Механические свойства.

|

Название детали |

Твердость сердцевины НВ |

Е, МПа |

σв, МПа |

σт, МПа |

Материал ГОСТ |

|

Центральные колеса |

110-130 |

1,8·105 |

390-420 |

240-250 |

Ст 3 1050-88 |

|

Валы |

160-180 |

2·105 |

400-490 |

240-250 |

Ст 15 1050-88 |

|

Корпус |

145-160 |

0,93·105 |

280-300 |

200-210 |

Ст 3 1050-88 |

|

Шпильки, шпонки, штифты |

130-140 |

1,9·105 |

430-450 |

210-220 |

Ст 5 1050-88 |

Аналитическое определение чисел зубьев и оборотов на валах

![]()

![]()

![]()

![]()

![]() об/мин

об/мин

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Скорость вращения колес

![]() об/мин

об/мин

![]() об/мин

об/мин

![]() об/мин

об/мин

![]() об/мин

об/мин

Определение моментов на валах

![]() Н

мм

Н

мм

![]() Н

мм

Н

мм

![]()

![]() Н

мм

Н

мм

![]() Н мм

Н мм

Определение диаметров валов от кручения.

![]() Н

мм

Н

мм

![]() Н

мм

Н

мм

![]() Н

мм

Н

мм

![]() Н мм

Н мм

![]()

![]()

![]() -

допускаемое значение напряжение кручения

-

допускаемое значение напряжение кручения

![]()

![]()

![]()

Принимаем d1=5 мм

d23=5 мм

d4=7 мм

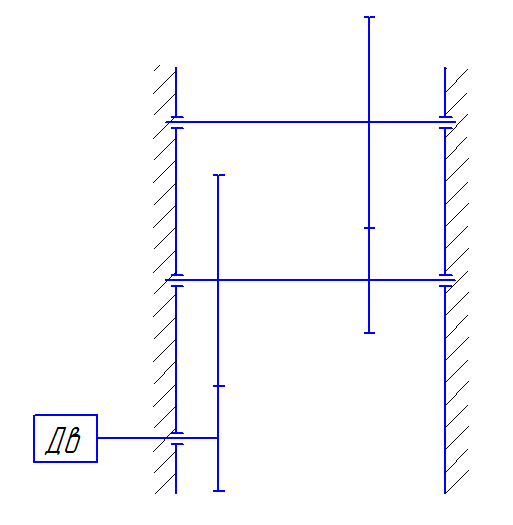

Определение степени подвижности

Z1

Z2

Z3

Z4

![]() , где

, где

n – количество подвижных звеньев;

р2 – количество поступательных пар;

р1 – количество кинематических пар.

n =3

р2 =3

р1=2

![]()

Подбор шпонки и расчет на прочность

d1=5

мм

![]() Н мм

Н мм

d23=5

мм

![]() Н мм

Н мм

d4=7

мм

![]() Н мм

Н мм

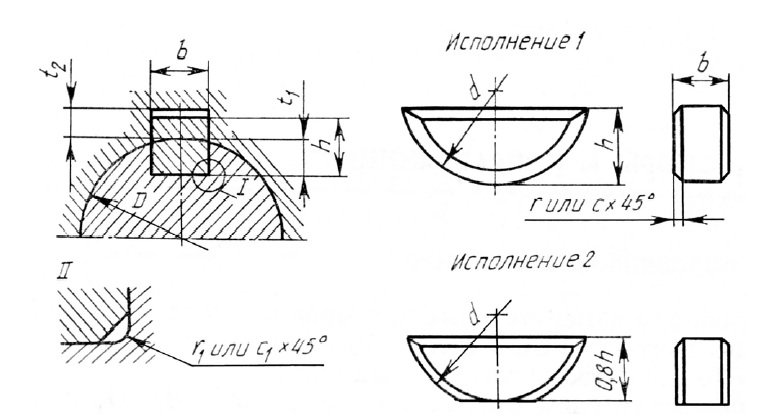

Шпоночные соединения предназначены для соединения с валами зубчатых колес, шкивов, маховиков, муфт и других деталей и служат для передачи крутящих моментов. Были выбраны сегментные шпонки.

|

Диаметр вала d,мм |

b |

t1 |

t2 |

|

От 3 до 5 |

1,5 |

2,0+0,1 |

0,8+0,1 |

|

От 6 до 7 |

2 |

2,9+0,1 |

1,0+0,1 |

|

От 14 до 16 |

5 |

6,0+0,2 |

1,8+0,1 |

Примечание:

-

Для валов диаметром 3…12 мм, с≥0,16 мм, с1=0,08 мм, r≤0,25 мм r1≤0,16 мм.

-

Для валов диаметром >12 мм, с≥0,25 мм, с1=0,16 мм, r≤0,40 мм r1≤0,25 мм.

-

предельное отклонение: ширины шпонки b по h9, высоты h по h11, диаметра d по h12.

Материал шпонок – сталь чистотянутая для сегментных шпонок по ГОСТ8786-68.

Допускается применение другой стали с временным сопротивлением разрыву не менее 590 МПа.

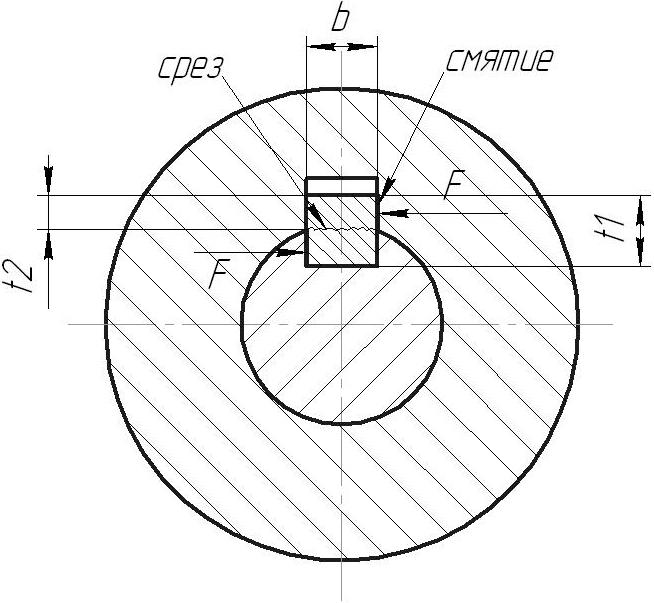

Проверка шпонки на смятие:

![]()

![]()

![]()

![]()

Проверка шпонки на срез

![]()

![]()

![]()

![]()

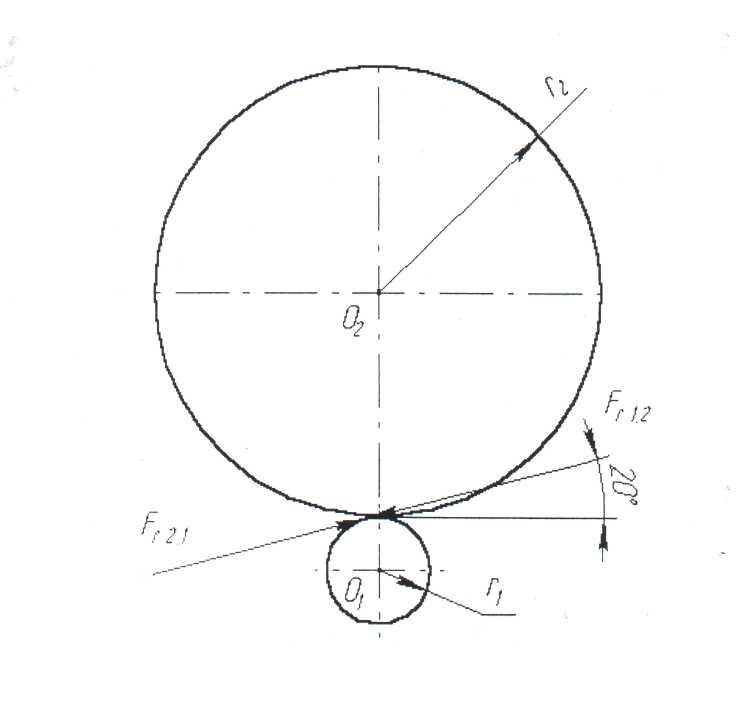

Силы, действующие в зацеплении

m=0,5

z1=24

z2=60

![]()

![]()

![]()

Определение модуля из расчета на контактную выносливость

M=0,5

M=0,5

Z1=24

Z2=60

T1=19,4 H мм

![]()

![]()

![]()

![]()

![]()

![]() α=20º b=3мм

α=20º b=3мм

Е1=2·105Н/мм

Е1=2·105Н/мм

![]()

![]()

![]()

![]()

![]()

![]()

Т23=48,5Нмм=0,0485 КН=1,5

σHP=350 HB=170 ψba=0,1

![]()

Т4=155,2Нмм КН=1,5

σHP=350 HB=170 ψba=0,1

![]()

Примем m=0,5

Подбор подшипников качения, скольжения и проверка на удельное давление

d4=7мм

l=(2![]() 3)d4=14…21мм

3)d4=14…21мм

l1=(1,5![]() 2)d4=11,5…14мм

2)d4=11,5…14мм

l=16мм l1=12мм

F4=1,6H

![]()

![]()

D1=2d4=2*7=14мм

P=RA/d4l=0,025

Расчет подшипника на удельное давление:

qmax – максимальное удельное давление

![]()

[q]=4,3Н/мм2

![]()

Расчет на износ:

q·V≤[q·V]

[q·V]=(20 – 30)

V=ωr=πn/30·d/2

d=7мм

n=750 об/мин

V=ωr=πn/30·d/2= 3,14·750/(30·2,5)=22,4

q·V=22,4·0,011=0,25≤[q·V]=(20 – 30)

Подбор подшипников качения

d1=5 мм

d23=5 мм

d4=7 мм

Подбираем подшипники по внутреннему диаметру валов.

Так, выбраны следующие подшипники

|

№ |

d |

D |

B |

r |

C0 |

|

60025 |

5 |

19 |

6 |

0,5 |

1100 |

|

60027 |

7 |

19 |

6 |

0,3 |

1100 |